柱式流化床去除喷吹煤中煤系黄铁矿过程模拟

2023-12-18于艳辉史长亮

于艳辉,史长亮

(1.永城职业学院 机电工程系,河南 永城 476600;2.河南理工大学 化学化工学院,河南 焦作 454003)

0 引 言

2021年中国消费近49.8亿t标准煤,占一次能源消费总量的56.8%,中国以煤为主要能源结构的形式依然没有改变。煤炭在消费过程中,仅电煤消费占比达60%以上,然而煤炭在燃烧过程中不可避免的产生气体污染、粉尘危害、固废堆积等环境问题,尤其是燃煤过程中产生的SO2是亟需解决的环境热点问题[1-2]。

为提高煤炭清洁化利用效率,燃前高梯度磁选脱硫技术是一项能耗低、工艺简单的绿色分选技术,该技术可与现有磨粉喷吹工艺系统中的流化床进行关联,可深度脱除占比20%左右、密度大、粒度粗的富集回粉中的煤系黄铁矿,煤系黄铁矿的流化床富集及高梯度磁选技术研究意义重大[3-4]。陈清如等[5]、焦红光等[6-7]、铁占续等[8]、骆振福等[9]、ZHANG等[10]、ORDER等[11]从高梯度磁选机研发、煤粉磁性强化技术研究以及磁选过程机理、不同地域煤粉磁性质等方面进行大量工作,证实了高梯度磁选脱除煤系黄铁矿的可行性以及煤系黄铁矿初步富集效率影响的重要性,但基于现有流化床对煤系黄铁矿去除的技术研究较少。李桂春等[12]针对某电厂回粉开展流态化分选试验,<0.22 mm黄铁矿在流化床底部富集且全硫含量在15%以上,灰分高达72.3%,证实流化床可脱除大部分黄铁矿;HYUNG等[13]通过设计360°入料口结构优化柱形分选腔体,从而有效提高了分选粒度上限;GURUPRASAD等[14]研究了针对流化床流场特性可适用的Urans、Les和混合Les / Rans模型的优缺点,为流场模型的优选提供参考;SOUZA等[15]采用欧拉-拉格朗日方法和单向耦合方法进行了数值模拟,评估了入口管道长度对流场和分离效率的影响,结果表明入口导管长度为筒体直径的1.5倍时,其对流化床性能影响较小;WASILEWSKI等[16]提出在柱形腔体内部设计倒锥体结构,模拟验证了该结构可强化流化床的富集效率;DEHDARINEJAD等[17]、常明等[18]、魏培等[19]指出流化床分选矿物过程,对其分选性能影响至关重要的关键参数包括粒度、气体流速、颗粒负载量、分选时间等。但对基于数值模拟手段研究不同粒级对流化床分选过程影响特性的研究仍不充分,通过优化流化床分选结构、借助合理流态化计算模型、限定各关键参数值,有助于明确煤系黄铁矿富集过程的微观运动特性,从而为燃前磁选净化技术提供借鉴。

笔者设计了柱式流化床结构,选取煤基质及煤系黄铁矿单体构成的混合物作为研究对象,模拟了不同粒度、流化速度以及混合比影响下颗粒群迹线信息,以煤系黄铁矿高的富集效率作为评价目标,分析去除过程,研究结论对于改善高梯度磁选入料质量,丰富喷吹燃煤脱硫技术体系具有积极意义。

1 试 验

1.1 试验原料

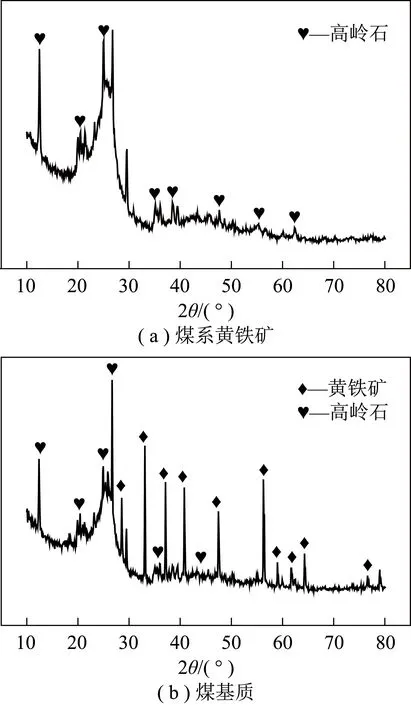

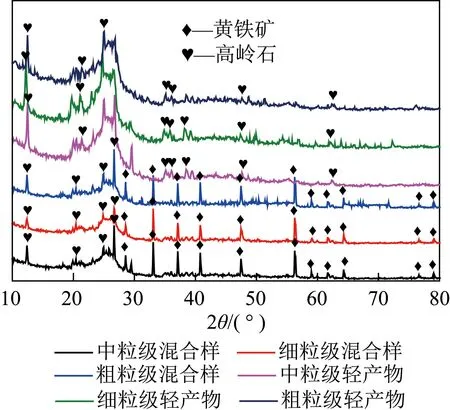

柱形流化床去除试验中的煤系黄铁矿选用贵州松河矿,煤基质选用经浮沉后的<1.3 kg/m3浮沉净煤;图1(a)中的黄铁矿成分特征峰较明显,经测试全硫质量分数22.4%;图1(b)主要是高岭石组分,其含碳量为70%;按照GB/T 217—2008《煤的真相对密度测定方法》测定煤系黄铁矿与浮沉净煤的真密度分别为3 900、1 200 kg/m3。

图1 试验样品XRDFig.1 XRD diagram of experimental samples

1.2 自制柱形流化床

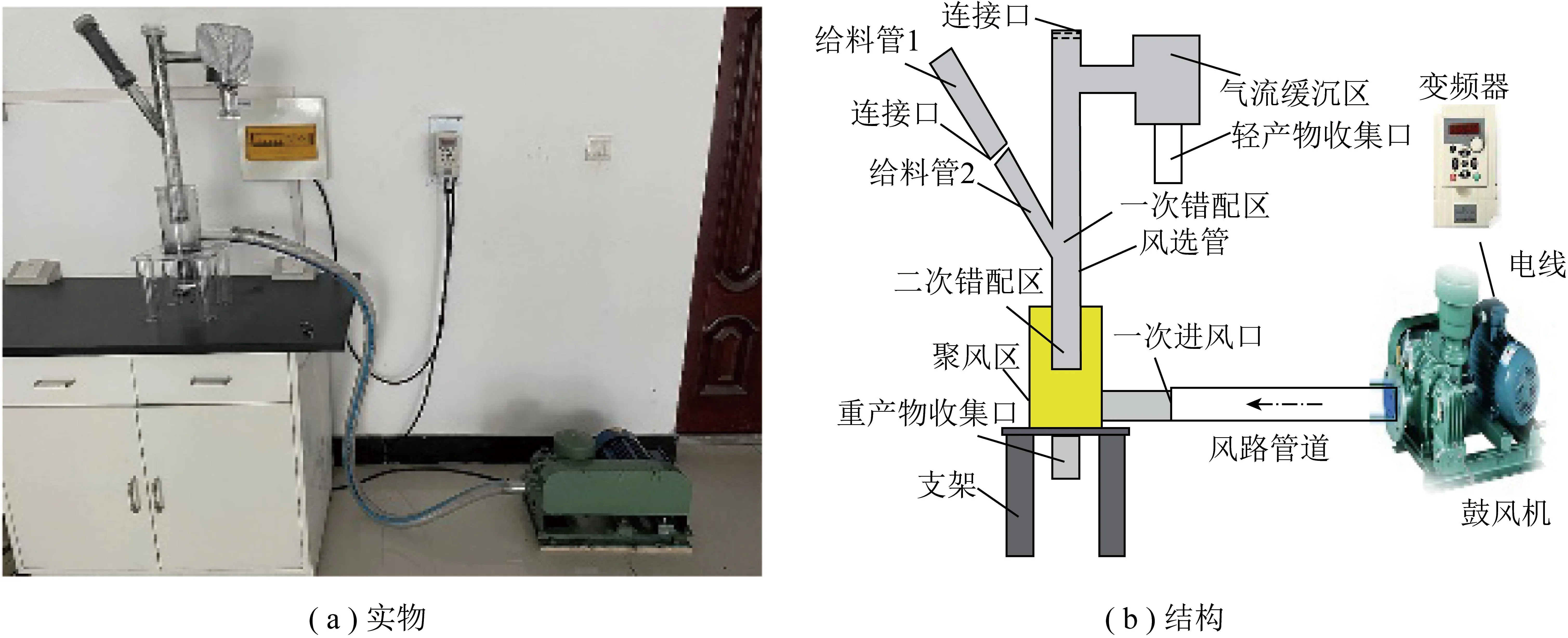

自制柱形流化床如图2所示,气流从一次进风口进入聚风区并向风选管内通入稳定气流,在整个分选区域内的一次错配区煤系黄铁矿和煤基质开始分离,二次错配区再次强化煤系黄铁矿和煤基质的分离,最终煤基质被带入气流缓沉区从轻产物收集口收集,煤系黄铁矿在重产物收集口收集。

图2 自制柱形流化床 Fig.2 Self-developed column fluidized bed

1.3 研究方法

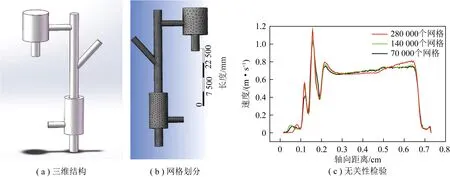

对整个流体域进行四面体结构网格划分,畸变度平均值为0.22,最高值为0.79,生成68 105 个单元、103 813 个节点,保证计算精度(图(3));选择了7万、14万、29万3种不同数量的网格进行网格无关性验证,得到柱形流化床风选管中轴线上在不同网格数量下速度分布(图3(c)),当网格数量超过7万后,风选管中轴线上的速度分布无较大变化,综合考虑计算效率和计算精度,选择7万网格进行模拟计算;选用Realizablek-epsilon RANS模型,使用DPM对粒子运动轨迹进行计算[20];球形度选取,对粗颗粒和中等颗粒使用Spherical drag law,对细粒度颗粒使用Non-spgerical drag law,且Shape factor设置为0.65;模拟边界条件和模拟参数具体情况见表1;通过考察模拟中粒子运动轨迹(蓝色颗粒为煤基质;红色颗粒为煤系黄铁矿)及分选后收集轻产物的硫分、矿物成分评价分选效率,并对轻产物的模拟产率和分选产率比较,证实模拟技术的可行性。

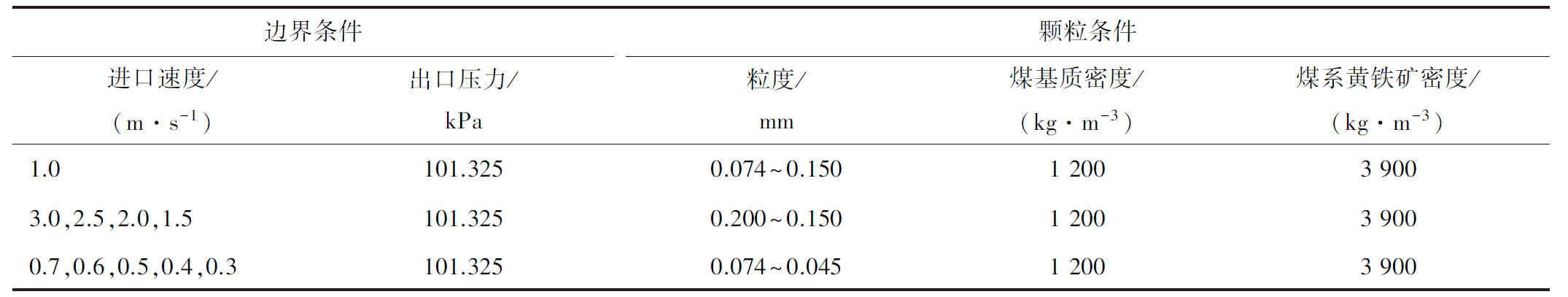

表1 模拟边界条件和颗粒属性Table 1 Simulate boundary conditions and particle propertie

图3 模拟设置Fig.3 Simulation settings

2 结果与讨论

2.1 流化场特性

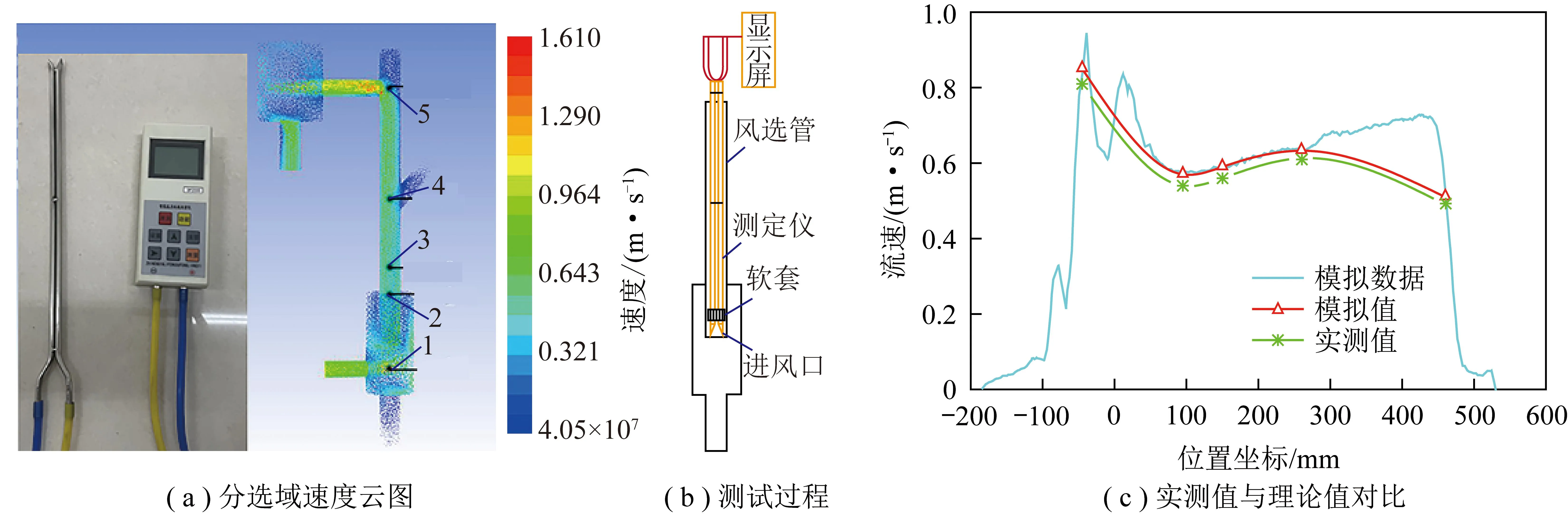

图4(a)为流化速度1.0 m/s时流化床内速度分布云图,与注入风口对应的1处速度为0.78 m/s,之后流化速度有所削弱并流经分选区域内所含测点2、3、4、5处,其模拟值分别为0.58、0.59、0.63、0.52 m/s;采用智能压力风速风量仪(型号:DP2000)由连接口进入风选管内(图4(b))并对各测点实测,实测值与理论值误差均小于5%(图4(c)),证实模拟条件设置合理。

图4 速度1.0 m/s时流化床流速特性Fig.4 Velocity characteristics of fluidized bed at 1.0 m/s

2.2 粒度对于煤系黄铁矿去除的影响

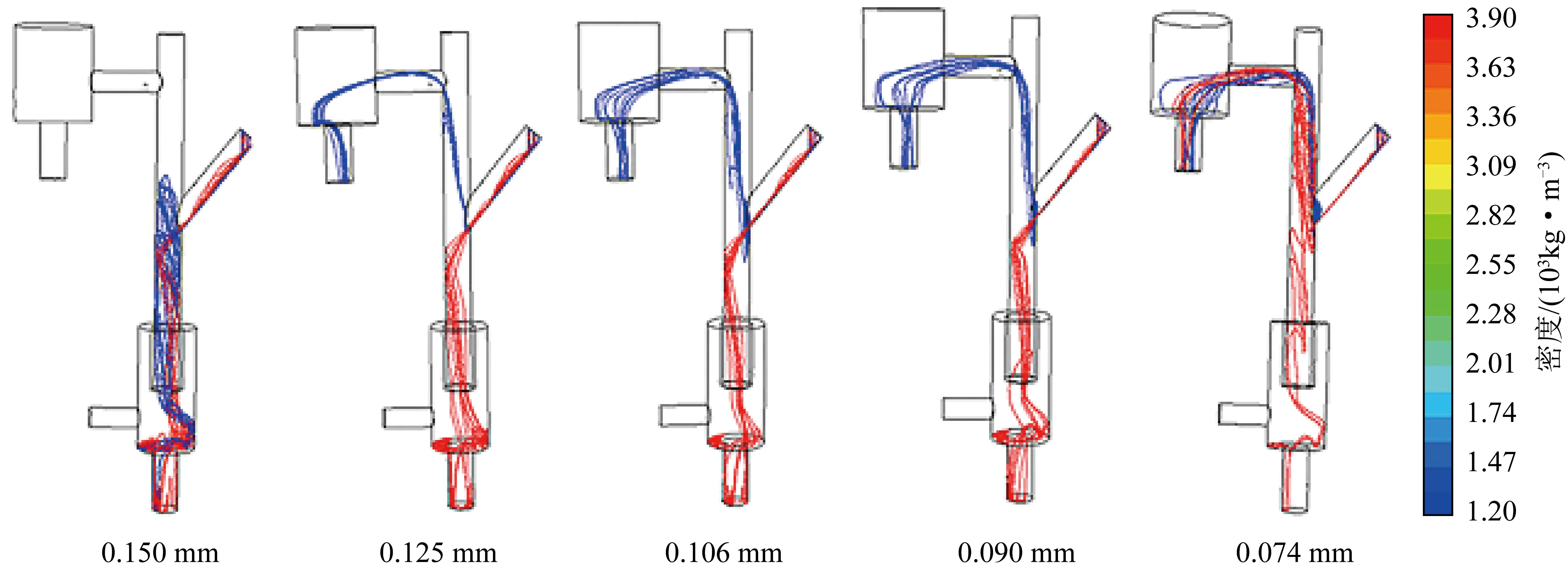

在风速1.0 m/s条件下,对磨矿工艺中常见主导粒度分别为0.150、0.125、0.106、0.090、0.074 mm的混合颗粒在柱形流化床中的分离过程进行模拟,结果如图5所示。

图5 不同粒度影响下粒子轨迹Fig.5 Particle trajectory under the influence of different particle size

由图5可知,0.15 mm混合颗粒全部从重产物收集口排出,0.074 mm混合颗粒大多数从轻产物收集口排出,分离效果较差;而0.090~0.125 mm混合颗粒,煤基质与煤系黄铁矿分别在轻产物收集口与重产物收集口富集,风速1.0 m/s适于该粒级的分选,为进一步研究该粒级组成与流场的响应关系,模拟按粒度及密度区分的运动特性如图6所示。图6(a)显示轻产物收集口、重产物收集口不同粒度颗粒均有富集,图6(b)显示轻产物收集口均为低密度颗粒,而重产物收集口部分低密度颗粒被夹带,0.090~0.125 mm中部分煤基质受粒度效应影响被损失。此外,通常因磨煤机工况,磨粉系统中不可避免出现粗粉和细粉,进一步研究粗粉和细粉与流化速度的响应关系至关重要。

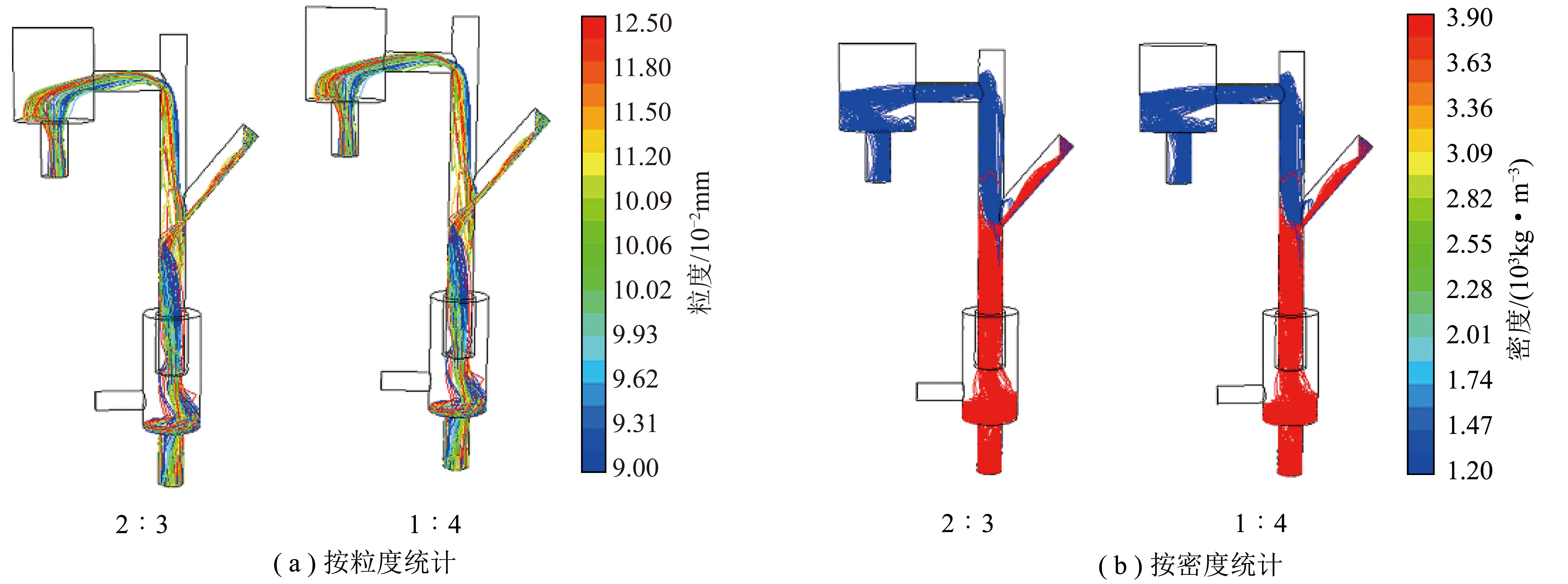

图6 0.090~0.125 mm颗粒运动特性Fig.6 Motion characteristics of 0.090-0.125 mm particles

2.3 流化速度对煤系黄铁矿去除的影响

图7和8分别为粗粉颗粒(0.15~0.20 mm)和细粉颗粒(0.045~0.074 mm)在不同流化速度下的运动特性。

图7 不同流化速度下粗粉颗粒运动特性Fig.7 Motion characteristics of coarse-grained particles under differ rent fluidization speeds

图7(a)反映不同流化速度影响下粒度响应较明显,流化速度为1.5 m/s时,轻产物收集口处均为粒度较小颗粒富集,随流化速度增大,轻产物收集口出现不同粒度颗粒富集、且富集数量越来越多;图7(b)显示密度与流化速度的响应程度并不明显,在1.5、2.0 m/s时,重产物收集口处有煤基质的夹杂,在3.0 m/s时,轻产物收集口处出现煤系黄铁矿的夹杂;综合分析:当风速为2.5 m/s时柱式流化床可以完成对粗粉颗粒有效分选。推测在流化床分选过程中,煤基质将大概率损失于粗粉颗粒。

由图8可知,细粉颗粒对于流化速度变化较为敏感。当流化速度大于0.6 m/s时,因流速过大会有部分高密度颗粒从轻产物收集口被富集,而当风速小于0.4 m/s时,部分低密度颗粒因流速过小从重产物收集口富集,在流速为0.5 m/s时分选效果较好,但轻产物收集口仍有煤系黄铁矿夹杂,因此应尽量避免磨煤机出现过磨现象。

图8 不同流化速度下细粉颗粒运动特性Fig.8 Motion characteristics of fine-grained particles under different fluidization speeds

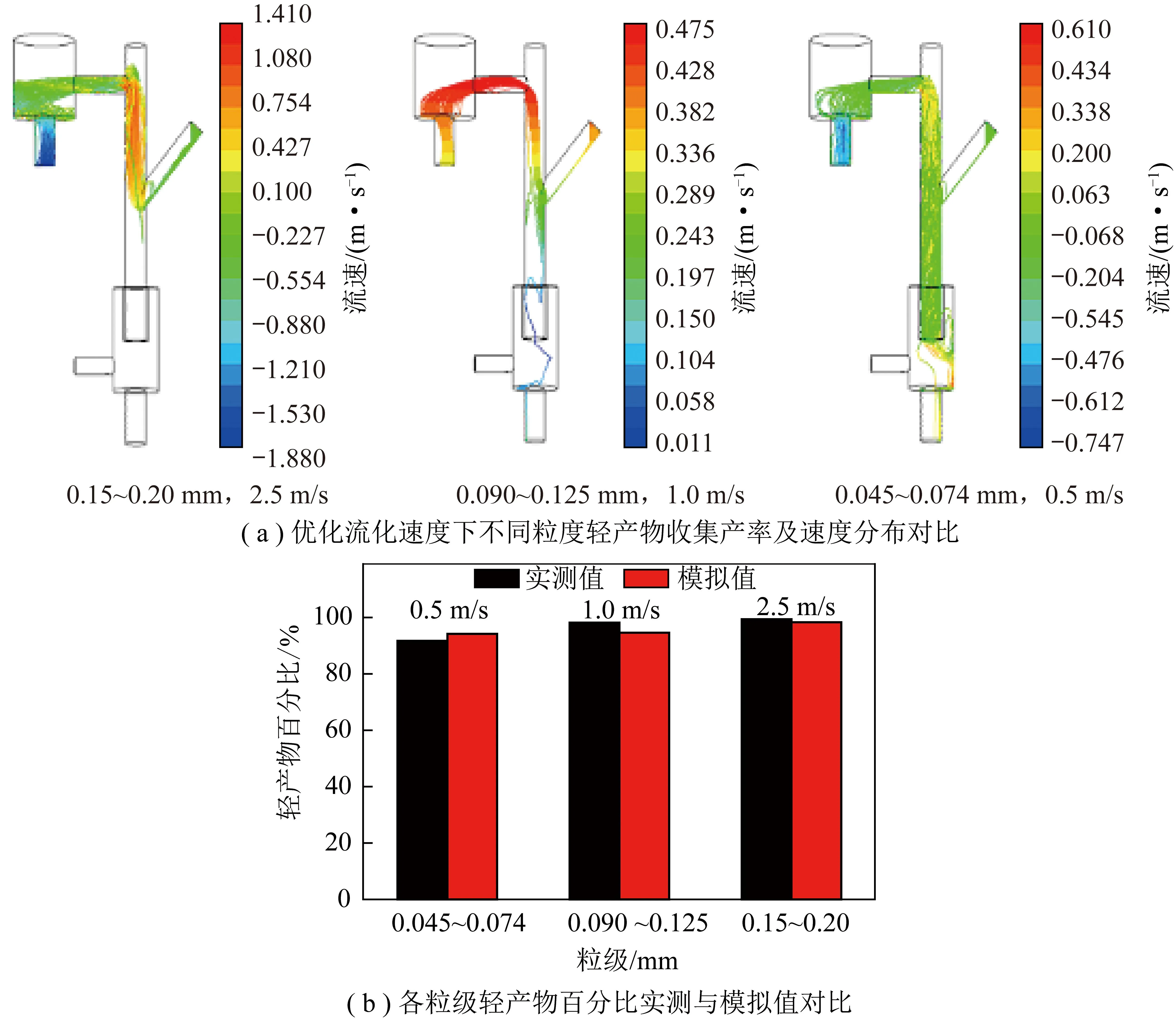

为进一步解释流化速度经优化后对轻产物的作用效果,提炼上述模拟结果做不同粒度轻产物收集产率及速度分布对比,如图9所示。图9 (a)表明优化的流化速度可完全满足不同粒级强产物的需求,能够从轻产物收集口处顺利收集,保证分选效果;图9(b)表明经优化后不同粒度的轻产物分配率都较高,分选效果较好。

图9 优化流化速度下不同粒度轻产物收集产率及速度分布对比和各粒级轻产物百分比实测与模拟值对比Fig.9 Comparison of collection yield and velocity distribution of light products with different particle sizes under optimized fluidization velocity and comparison of measured and simulated light product percentage of each particle size

2.4 配比对煤系黄铁矿去除的影响

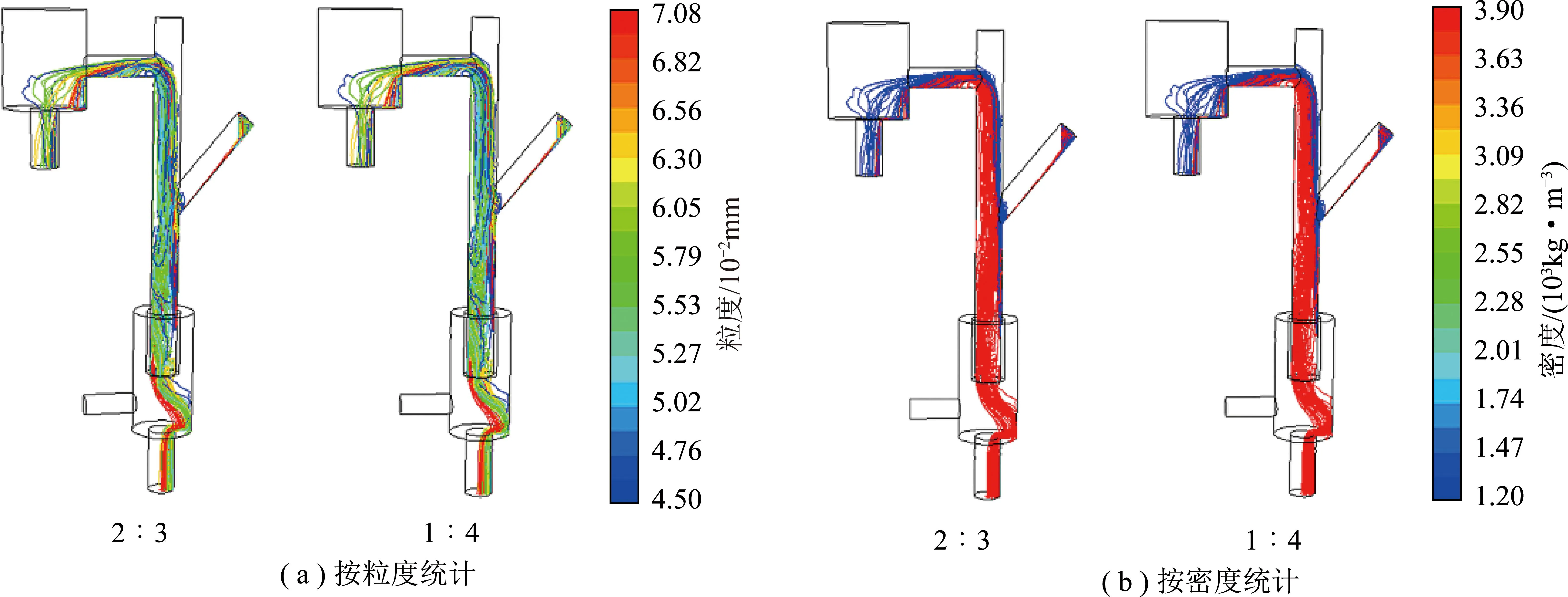

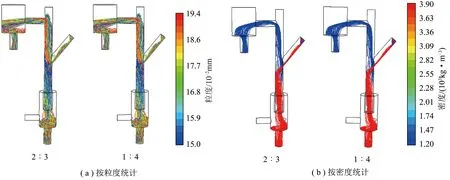

因实际分选中不同煤样含硫不同,进一步研究各粒级煤系黄铁矿与煤基质在最佳对应流化速度条件下不同配比(2∶3、1∶4)颗粒运动特性,如图10~12所示。

图10 不同配比下细粉颗粒运动特性Fig.10 Motion characteristics of fine-grained particles under different mixture ratio

图11 不同配比下中粒级运动特性Fig.11 Motion characteristics of middle-grained particles under different mixture ratio

图12 不同配比下粗粉颗粒运动特性Fig.12 Motion characteristics of coarse-grained particles under different mixture ratio

由图10~12对比可知,随煤系黄铁矿含量减少,因细粉颗粒的粒度效应对于流化速度的响应更明显,轻产物收集口出现了更多的煤系黄铁矿;中粒级与粗粉颗粒含煤基质、煤系黄铁矿的分离受煤系黄铁矿含量变化影响不大,中粒级所含煤系黄铁矿和煤基质在分选区中的二次错配区出现混合返料,因此重产物收集口有部分煤基质残留;但粗粉颗粒在一次错配区即实现有效分离,粗粉颗粒更易被分离。

2.5 柱式流化床验证

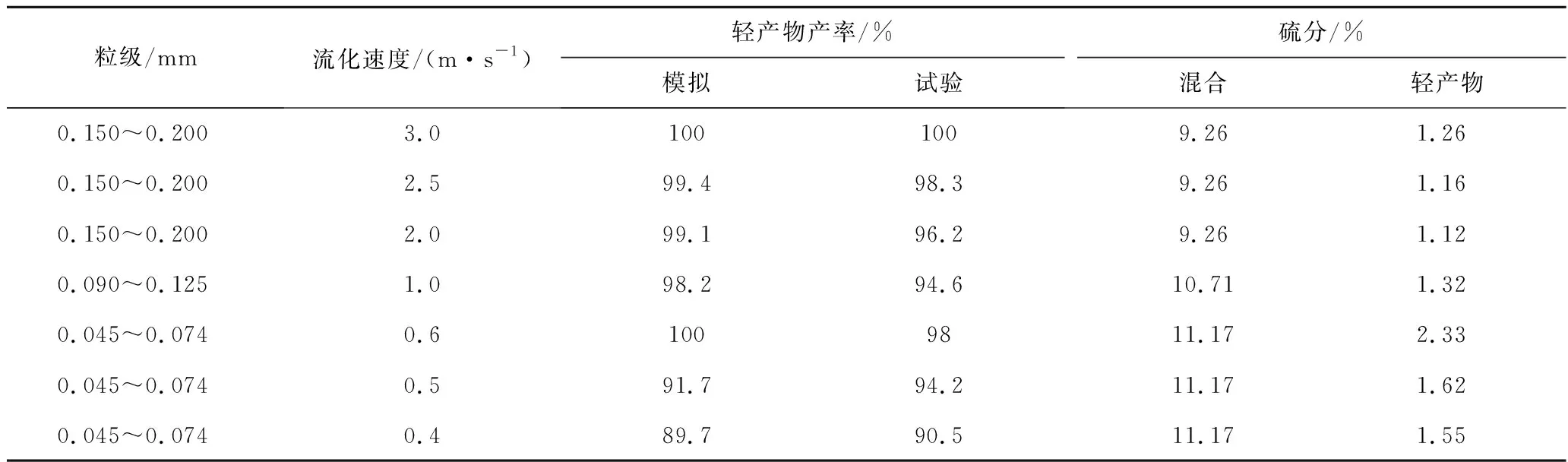

基于自制柱形流化床,根据模拟设定粒度条件分别选取0.15~0.20、0.090~0.125、0.045~0.074 mm三种煤系黄铁矿与煤基质1∶4混合样,为进一步评价柱式流化床分选试验效果及所需最佳流化速度,每种粒度下分别对应选取模拟优化的流化速度及对比流化速度,通过计算轻产物的试验产率与模拟产率对比,证实模拟技术的可信度并评价柱式流化床去除效率;同时,煤系黄铁矿与煤基质分离效果评价见表2,其对应对比结果如图13所示。

表2 煤系黄铁矿与煤基质分离效果评价Table 2 Evaluation of separation effect on coal-pyrite and coal-matrix

图13 不同粒级混合样及分离轻产物XRD图对比Fig.13 XRD patterns of mixed samples with different particle sizes and separated light products

由表2可知,不同条件下收集各粒级轻产物的硫分较混合样大幅降低,且模拟优化的流化速度值对应的去除效率最佳;图13进一步证实在模拟优化条件下进行柱式流化床分选试验可达较高去除效率;同时针对0.15~0.20、0.090~0.125和0.045~0.074 mm,试验后轻产物的收集产率分别为98.3%、94.6%和94.2%,模拟理论分别为99.4%、98.2%和91.7%,其相对误差分别为1.1%、3.6%和2.5%,证实模拟可信。

3 结 论

1)自制柱式流化床分选区内流化速度分布较平稳,且分选区设计的一次错配区和二次错配区可提高煤系黄铁矿和煤基质的分离效果。

2)不同粒级与对应流化速度的响应程度不同。粗粉颗粒在一定流化速度区间,分离效果最明显,且受干扰程度小;中粒级为主导粒级,可被有效分离,但随煤系黄铁矿含量增大,流化床的二次错配区出现返料现象,造成煤基质一定程度损失;细粉颗粒受流化速度影响最明显,且理论分离效果较差,控制前端过磨现象。

3)粗粉颗粒(0.15~0.20 mm)对应2.5 m/s、中粒级(0.090~0.125 mm)对应1.0 m/s、细粉颗粒(0.045~0.074 mm)对应0.5 m/s,轻产物收集产率分别为99.4%、98.2%、91.7%。

4)自制流化床分选混合样品后煤系黄铁矿混入轻产物的概率降低,不同粒级收集轻产物的硫分得到有效控制,且试验产率与模拟产率接近,表明选用DPM模型具合理性,自制分选流化床分选可行。