富油煤原位热解地下加热技术及其高效工艺

2023-12-18吴晓丹李乐忠王若仪

唐 颖,吴晓丹,李乐忠,苏 展,王若仪

(1.中海石油气电集团技术研发中心,北京 100028;2.中海油研究总院有限责任公司,北京 100028)

0 引 言

广义的富油煤是指焦油产率大于7%的煤炭,我国富油煤资源量约9 977亿t,约占煤炭保有储量的53%,其中山西、内蒙古自治区、宁夏回族自治区、甘肃、新疆维吾尔自治区等5省,富油煤资源量初步测算在5 500万t以上[1-2]。富油煤在隔绝空气的条件下热解可以生成煤焦油、热解气和半焦,是集煤、油、气属性为一体的煤炭资源[3]。富油煤的原位热解是指将热量导入地下富油煤中对其直接加热,煤中的固态有机质在受热裂解后,将产生的煤焦油和热解气采出至地面的过程。通过富油煤原位热解,可将煤中的碳转变为甲烷、氢气等低碳或无碳的资源,并将半焦保留在地下,不但实现了富油煤的高效低碳利用,而且极大延伸了煤炭利用的深度范围[4-5]。

富油煤的原位热解开采在地质评价、加热技术、钻采工艺等领域尚有较多的科学问题和技术难点。前人在煤炭原位流态化开采的理论与技术方面都进行了系统阐述[4-7],在油页岩原位热解技术领域进行大量理论研究和现场试验[8-10],为富油煤原位热解开采奠定了理论基础与技术框架。笔者在总结富油煤热物理性质和热解特征的基础上,重点分析了不同油页岩原位加热技术特点及在富油煤中的适用性,并提出富油煤原位加热的高效条件及优选工艺,以供参考。

1 富油煤热物理性质和热解特征

富油煤本质上是煤岩,与油页岩干酪根以腐泥型为主不同,煤的成岩母质是高等植物,干酪根类型主要是腐殖型。富油煤的煤岩属性和干酪根类型决定了其在热物理性质、热解特征上和油页岩有很大差异。

1.1 富油煤热物理性质

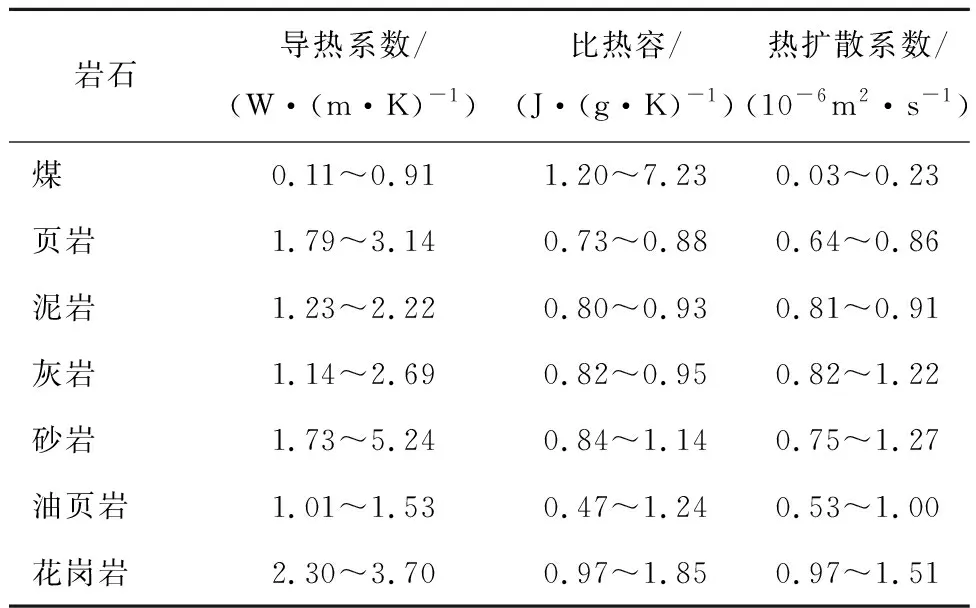

热物理性质是反应材料在传热和导热过程中的特征,常用导热系数、比热容和热扩散系数3个参数表征。富油煤一般为中低阶煤,其热物理性质与中低阶煤一致。常温条件下,煤的导热系数、热扩散系数远小于其他岩石,比热容远大于其他岩石(表1),反映了在相同质量和受热条件下,煤传热速率更低,升高相同温度所需热量更多,加热过程中煤体内部温度差异更大,因此,需在原位加热富油煤时应选择更高效的加热技术、提供更大的热量、采用更均衡的传热方式来提高加热效率。

表1 不同岩石热物理参数参考值[11-22]Table 1 Thermophysical parameters of different rocks[11-22]

1.2 富油煤热解特征

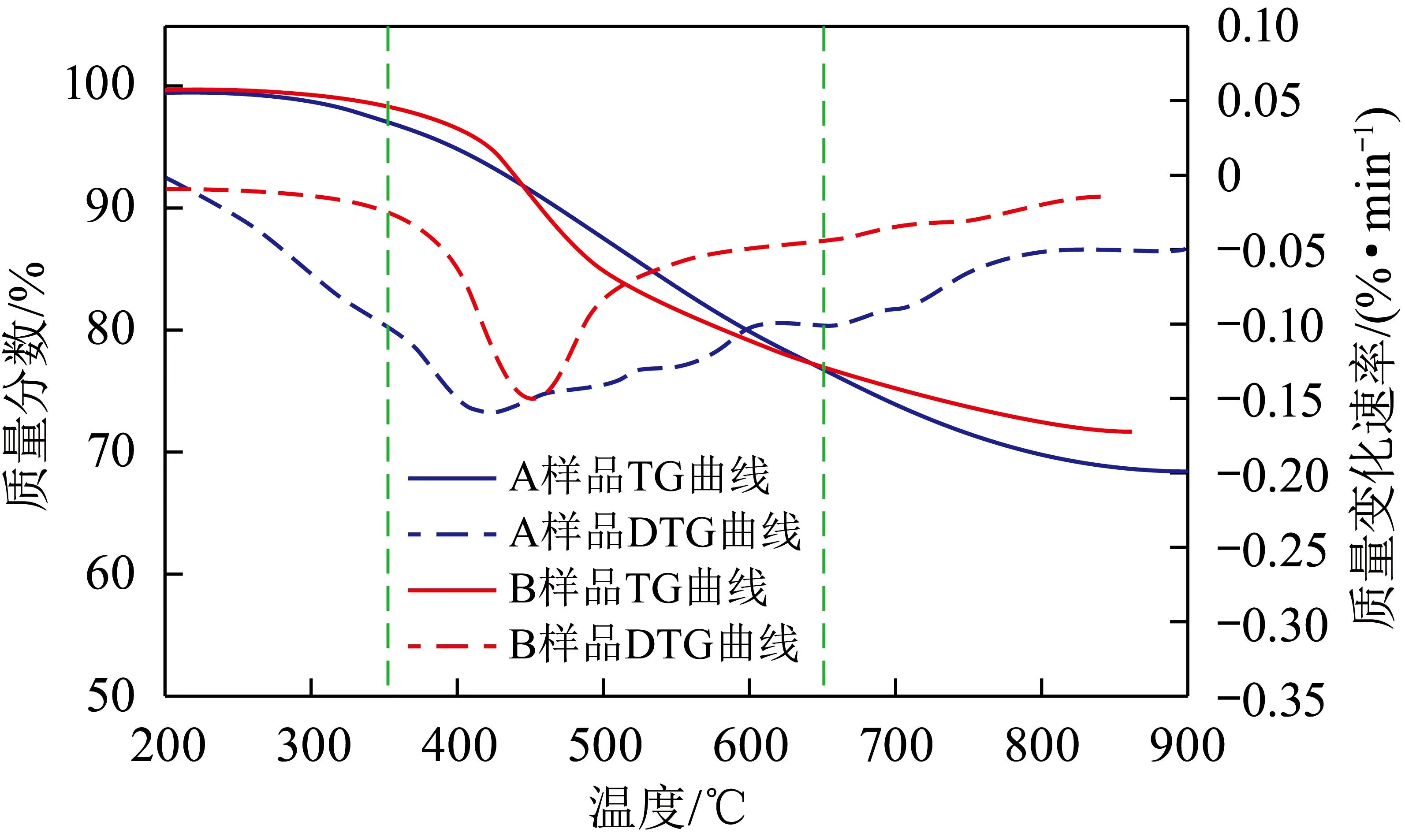

富油煤热解分为3个阶段:第1阶段在200~350 ℃,只有极少量的CH4和CO2气体产生,煤岩无显著反应,失重在5%以内,随温度升高失重速率逐渐增大(图1,根据文献[23-24]修改);第2阶段在350~650 ℃,本阶段煤焦油开始生成,热解气产量逐渐增加,但总量较少,热解气组分主要为CH4、H2、CO2、CO,CH4、CO2生成速率在本阶段达峰值,煤焦油产率在450~550 ℃达峰值,本阶段富油煤热解失重70%左右,失重率先增至峰值然后减小;第3阶段在650~900 ℃,是热解气产出的主要阶段,热解气主要来自煤焦油的二次裂解,以H2和CO为主,H2在900 ℃占热解气总量的50%以上,本阶段煤岩失重占25%左右,随温度升高失重速率逐渐减小。由于煤焦油黏度较大原位抽采困难,现阶段对焦油增量需求也小,因此在原位热解中应尽量提高加热温度以减少煤焦油产出,提高热解气的产量。

图1 富油煤热解失重(TG)及失重微分(DTG)曲线Fig.1 Pyrolysis weight loss (TG) and weight loss differential(DTG) curves of tar-rich coal

2 油页岩原位加热技术及其适用性

学者对煤炭的流态化开采进行研究,提出利用电磁感应、微波辐射、过热水蒸气、超临界水等对煤岩进行原位加热的技术思路[4-7],但上述技术在富油煤中缺少适用性研究和现场试验。从20世纪80年代开始,许多公司和机构均进行油页岩原位加热技术研究,部分技术已完成了现场试验,可作为富油煤原位加热的借鉴(表2)。原位加热技术根据加热原理可以分为传导加热、对流加热、化学加热、辐射加热4种,下面对4种加热方式的加热原理、技术特点及其在富油煤中的适用性进行分析。

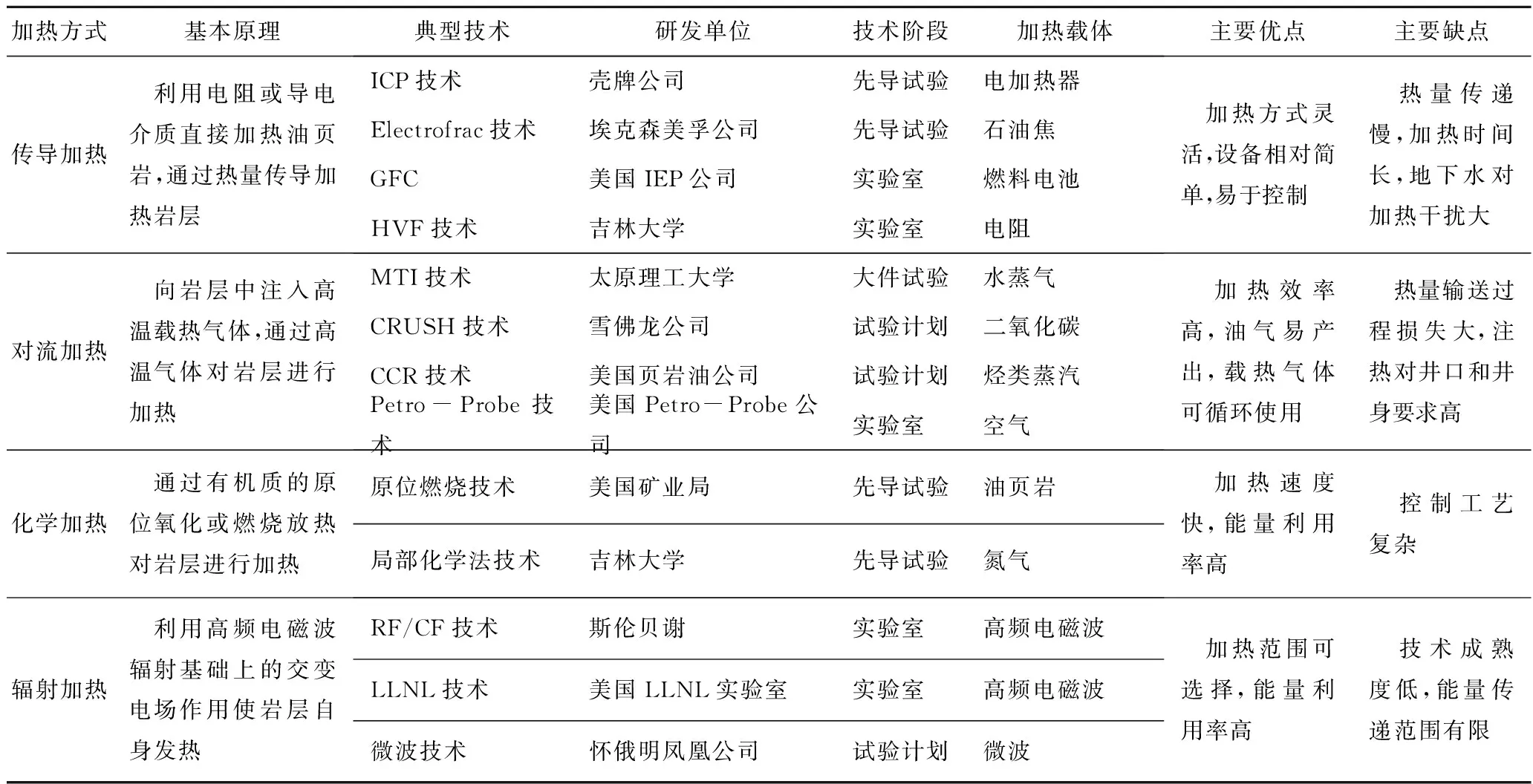

表2 不同原位加热技术基本原理及技术特点[7-9,25-28]Table 2 Basic principles and technical characteristics of different in-situ heating technologies[7-9,25-28]

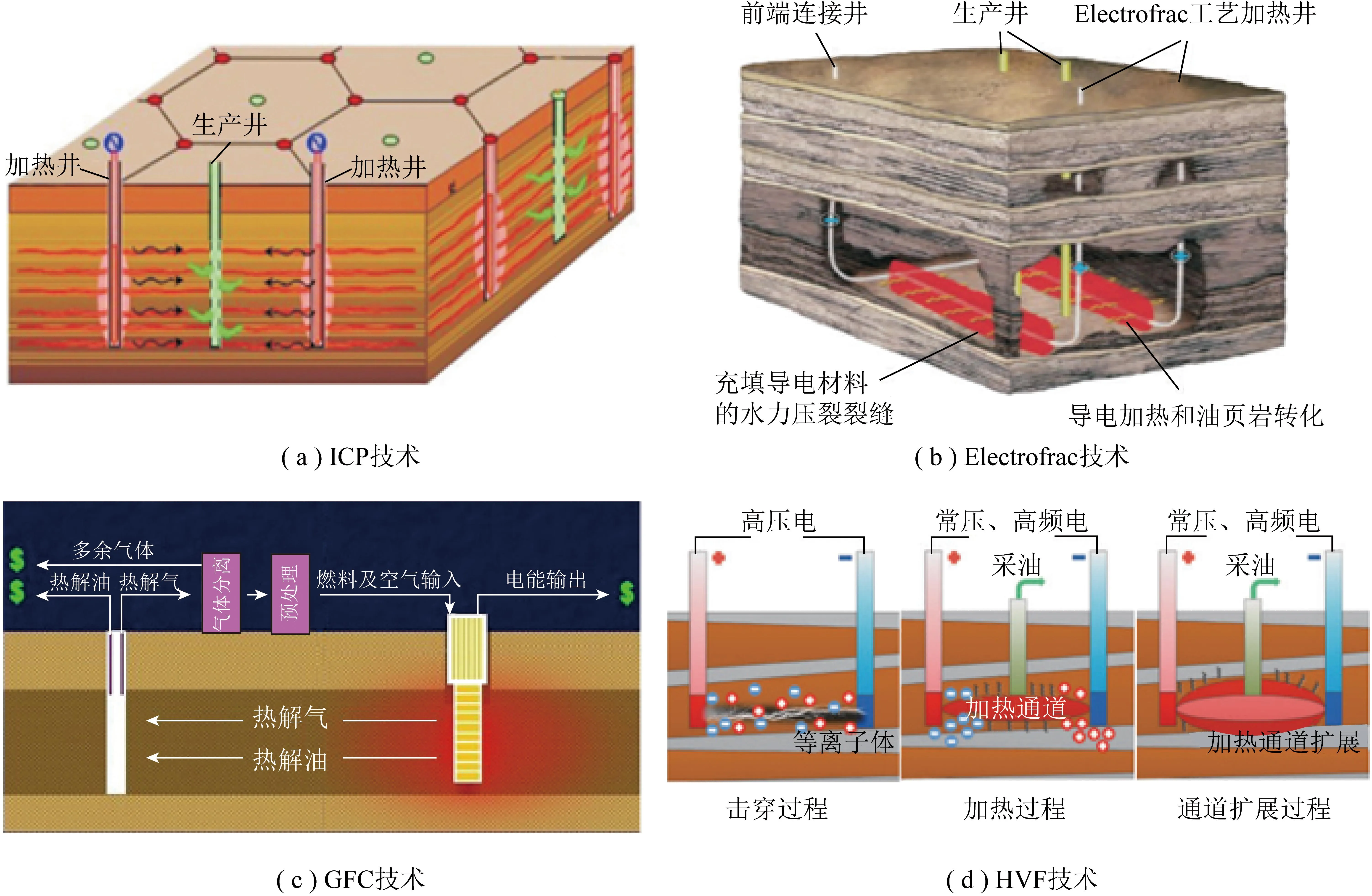

2.1 传导加热技术

传导加热就是将热电阻或导电介质放至目的层中,通过热电阻或导电介质发热对目的层进行直接加热,热量通过目的层自身的导热性能传递。传导加热技术的主要优点是地面及井下设备均较简单,加热过程易控制,缺点是热量传递慢,加热时间长,受地下水影响大。传导加热代表技术有壳牌公司的ICP技术、埃克森美孚公司的Electrofrac技术、美国IEP公司的GFC技术以及吉林大学的HVF技术(图2),其中ICP技术及Electrofrac技术进行了先导试验,ICP技术在1个试验中采出了270 m3轻质油和少量热解气,Electrofrac技术未采出页岩油,GFC技术、HVF技术均处于实验室研究阶段。

图2 传导加热技术示意[9,25-27]Fig.2 Schematic diagram of conduction heating technology[9,25-27]

传导加热以电加热工艺最为成熟,电加热尤其适用于导热系数高、热解温度低、加热时间长的作业场景,其设备简单、易于控制的特点降低了作业成本。对于富油煤原位加热来说,传导加热技术应用的最大瓶颈是煤的导热系数极低,无论是哪种加热工艺,其产生的热量都难以快速传导,这将导致煤岩加热时间长,加热设备周围易出现局部异常高温从而造成自身损坏。此外,煤层中一般含有地层水,地层水对传导加热会产生较大影响。

2.2 对流加热技术

对流加热技术是在人工致裂的基础上,将高温的载热介质注入到目的层中,通过载热介质对目的层进行加热,载热介质有水蒸气、空气、氮气、二氧化碳、烃类气体等。对流加热技术的优点是加热效率高,载热介质可循环使用,缺点是注入过程热量损失大,高温载热介质影响注入井管柱的稳定性。对流加热代表技术有雪佛龙公司的CRUSH技术、EGL公司的CCR技术及太原理工大学的MTI技术(图3),CRUSH技术完成了钻井和岩芯分析工作,未进行现场加热试验,CCR技术完成了现场试验准备和短时间加热测试[9],MTI技术完成了实验室大件工业试验,但未进行现场试验。

对流加热是高效的原位加热技术,通过载热介质传热大幅增加了目的层受热面积,传热通道又可以作为产出通道,提高加热和产出效率。在富油煤原位加热中,载热介质形成的加热网络既能弥补煤岩导热系数低的缺点,又能降低煤焦油的黏度,载热介质与焦油形成气液两相流,有利于煤焦油的产出。但富油煤最佳热解温度高于450 ℃,而现有的井口、井下设备及材料能在最高350 ℃左右维持稳定性和气密性,设备和材料的耐高温能力是在富油煤中采用对流加热首要考虑的问题。

2.3 化学加热技术

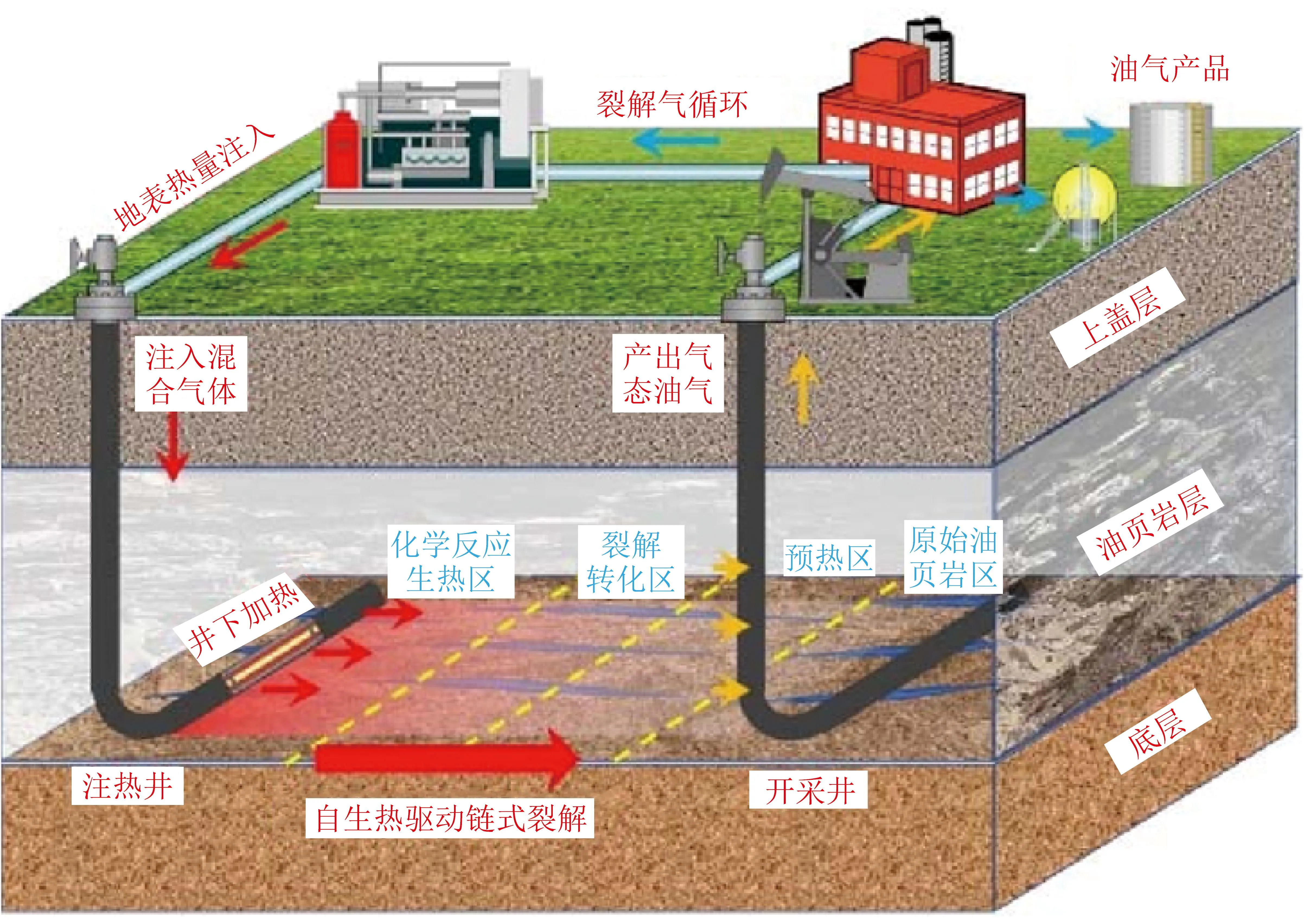

化学加热技术又称反应热加热技术,是直接向目的层中注入高温可燃气体或氧气,通过目的层中的有机质氧化或燃烧产生的热量使目的层加热[29-30]。化学加热技术由于放热都是在目的层内部,因此加热速度快,能量利用率高,但也存在反应控制工艺复杂、反应原料和作业成本高等缺点。化学加热代表技术包括美国矿务局的原位燃烧技术、吉林大学的局部化学法技术等,美国矿务局的原位燃烧技术完成了现场试验并采出了页岩油和热解气[31],吉林大学局部化学法加热技术完成了先导试验并采出了页岩油(图4)。

图4 吉林大学局部化学法加热技术示意[30]Fig.4 Schematic diagram of TSA[30]

化学加热技术在原位加热中应用较少,从技术细节来看,化学加热技术中的化学反应部分只提供热源,传热仍依靠载热气体,因此从传热来看也属于对流加热。无论是通过富油煤自身的燃烧还是氧化提供热源,均难以控制2种反应的稳定性,无法保证热量稳定供应,一旦反应停止,煤层降温后需重新加热升温,严重影响加热效率。维持地下燃烧和氧化需向地层中不断注入氧气,原料成本高。因此,化学加热的稳定性和经济性在富油煤中存在挑战。

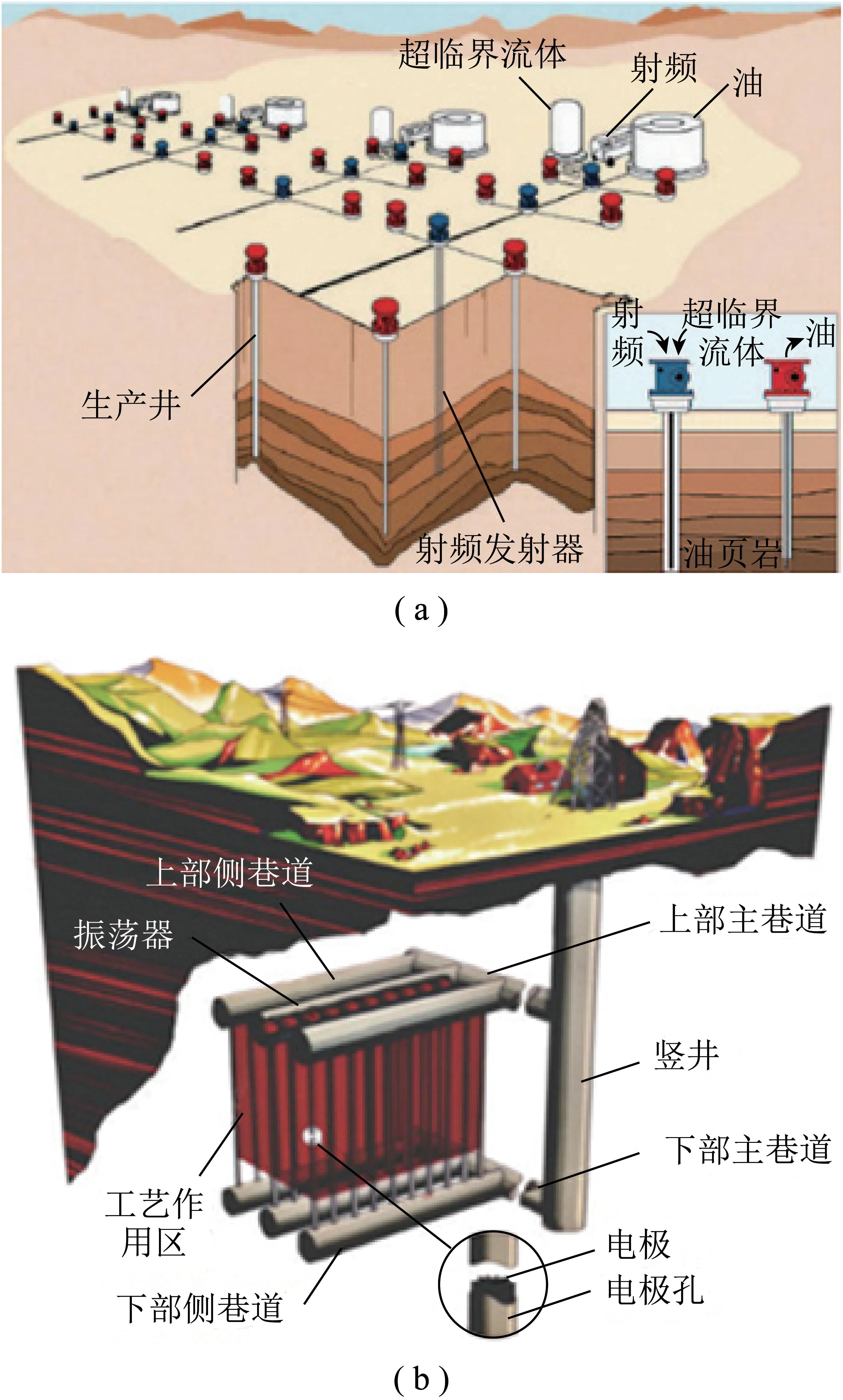

2.4 辐射加热技术

辐射加热技术是利用高频电磁波或微波直接对目的层进行加热的技术,前者能使分子高速运动产生热量,后者通过分子偶极的高速旋转产生热量[32]。辐射加热技术的优点是可直接升高目的层温度,不需传导或对流的形式传热,能量利用率高,其缺点是技术成熟度低,辐射能量传递范围有限。辐射加热代表技术包括斯伦贝谢公司的RF/CF技术、劳伦斯利弗莫尔国家实验室的LLNL射频技术(图5)、怀俄明凤凰石油公司的微波技术,上述3种技术均处于实验室研究阶段,微波技术虽有先导试验计划,但未实施。

图5 辐射加热技术示意[25]Fig.5 Schematic diagram of radiation heating technology[25]

辐射加热技术加热效率高,既避免了对流加热技术中载热介质在注入过程中的热损失,又克服了传导加热技术中煤岩自身导热系数极低的缺陷,但射频加热的速度与传播距离呈负相关,加热范围有限[33],另外,水的介电常数远大于煤岩,过多的地层水会消耗大量能量,影响煤本身的加热。研发井下有限空间适用的大功率射频工具是该技术在富油煤应用中需首要解决的问题。

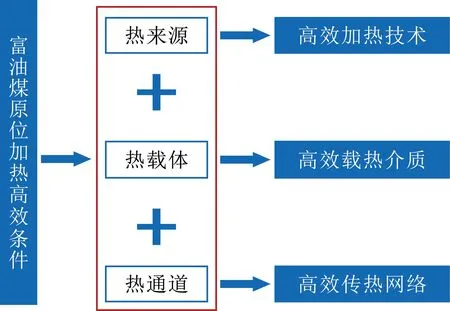

3 富油煤原位加热高效工艺优选

鉴于富油煤热解温度要求高、导热系数极低,煤岩渗透性差的特点,原位加热需在热来源、热载体、热通道3个方面具备高效条件才能实现高效加热(图6),即通过高效加热技术来提供热解的温度需求,通过高效的载热介质弥补富油煤导热系数低的缺陷,通过高效的传热网络来克服煤岩渗透性差的问题。

图6 富油煤原位加热高效条件Fig.6 High efficiency conditions of in-situ heating of tar-rich coal

3.1 高效的加热技术

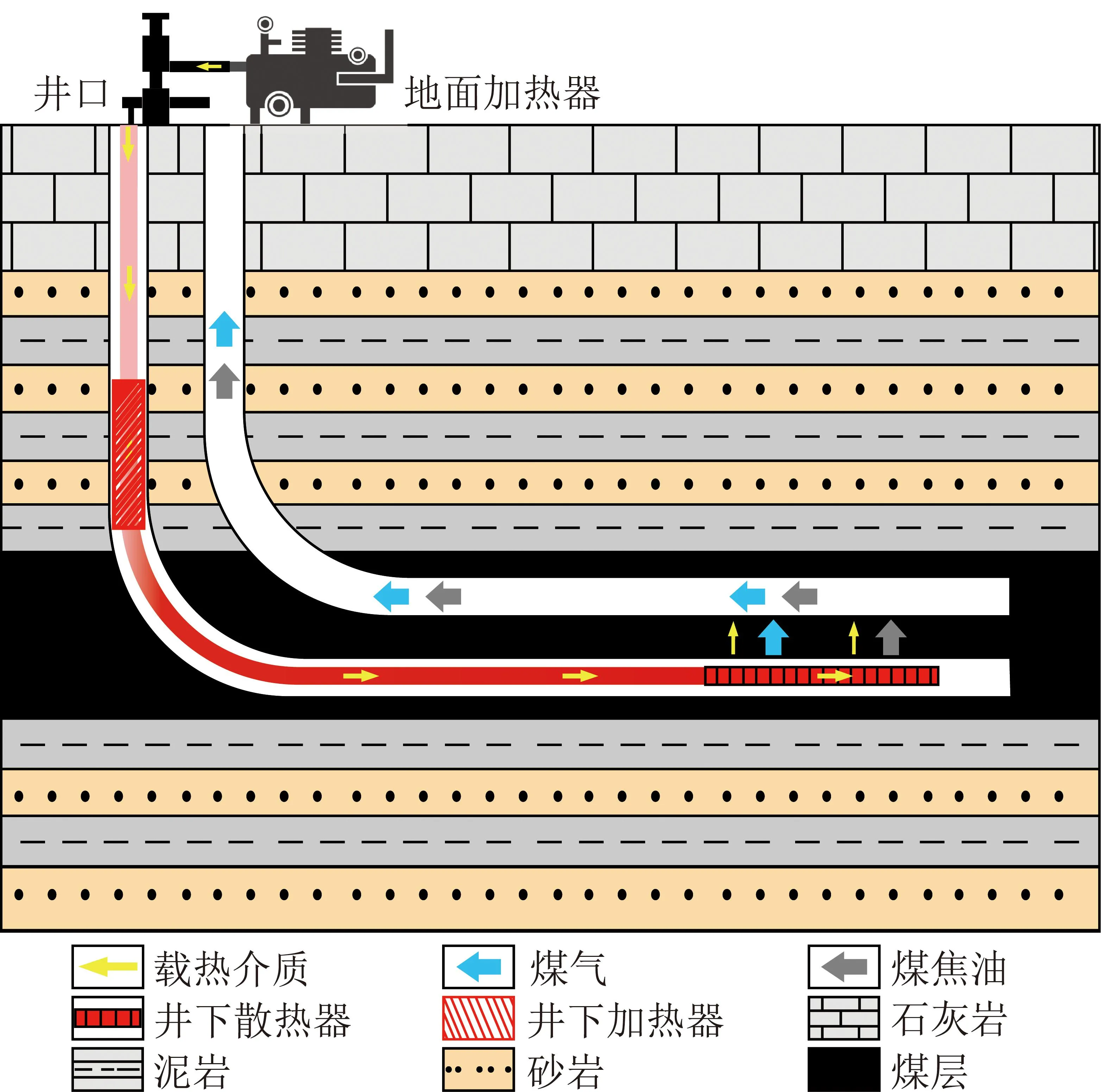

富油煤原位热解产物是煤焦油和热解气,为扩大煤层的热解范围并获得更多的热解气,往往需要将煤层加热至较高温度[34],这就要求加热技术本身能为煤岩提供更多热量。根据不同加热技术的特点和适用性,推荐对流加热作为富油煤首选加热技术。

通过对流加热技术对煤岩进行原位加热更加高效已基本达成共识[1,3-4,35-37]。虽然在地面加热载热介质可达到很高的温度,但高温的载热介质会对注入井的井口、井下设备和材料带来巨大挑战,同时载热介质在传输过程中也会出现大量热损失[38-39]。为避免上述问题,提出一种重复加热的技术方案(图7),即首先在地面通过常用的加热方案对载热介质进行加热,上限温度控制在作业条件允许的最大温度,载热介质通过连续油管注入地层,在富油煤的上部地层中布置电加热器或射频加热器阵列对载热介质进行二次加热以提高介质温度,连续油管顶部为散热器,通过连续油管来回拖动可对煤层进行选择性加热。

图7 富油煤原位加热重复加热技术方案示意Fig.7 Schematic diagram of repeat heating technology scheme for tar-rich coal in situ heating

3.2 高效的载热介质

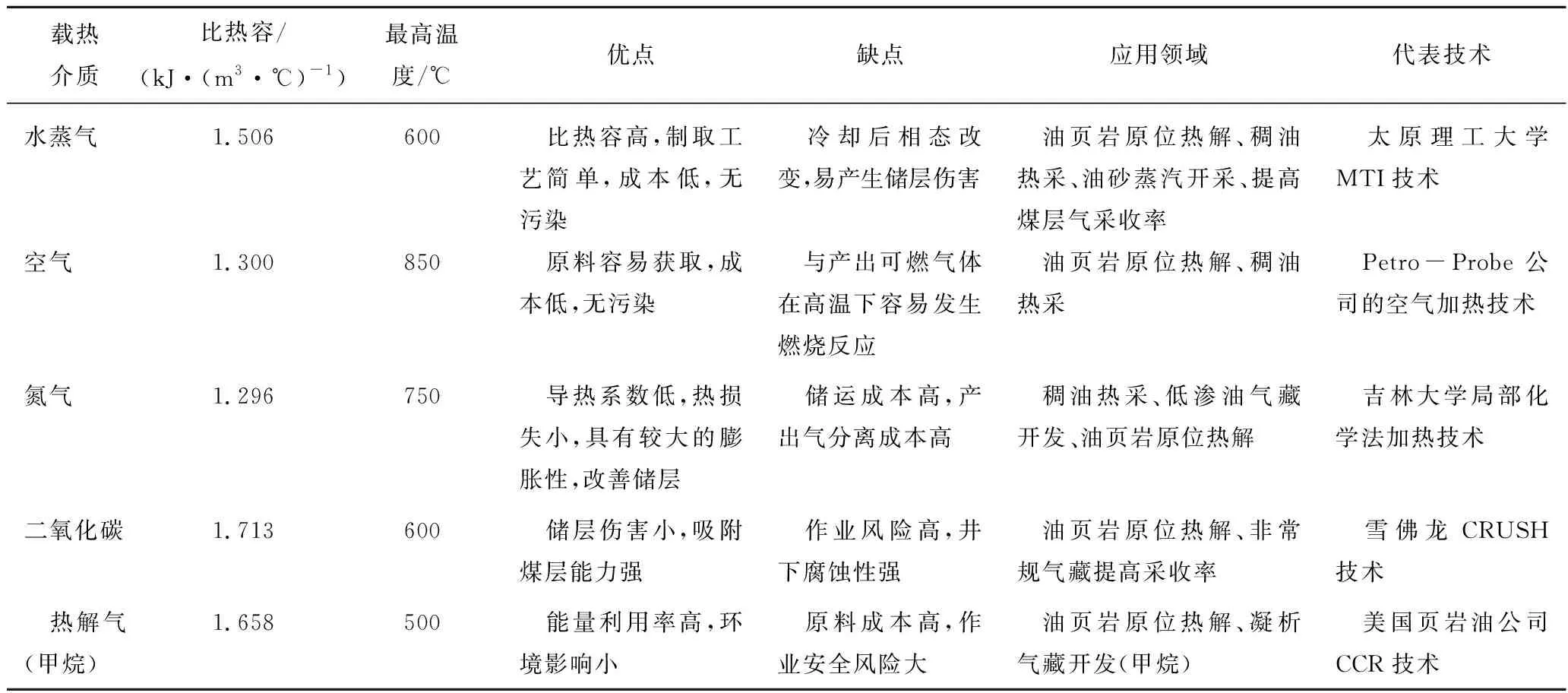

水蒸气、空气、氮气、二氧化碳、热解气都曾作为油页岩原位加热的载热介质[8,10,25,27,40-42],在稠油热采、煤层气提高采收率、油砂开采中也应用广泛(表3)。总体上,上述介质在油气行业的应用分为驱替和载热2个方向,作为驱替介质应选择对储层伤害小,驱替性能高的介质,作为载热介质,应选择比热容高、制取工艺简单的介质。

表3 对流加热不同载热介质对比[26,43-47]Table 3 Comparison of different heat-carrying medium for convective heating[26,43-47]

相比其他载热介质,水蒸气优点明显,其比热容较高,相同质量条件下热焓值高,在地面制取工艺简单,成本低,向地层注入无污染,且水蒸气还可与煤在高温下氧化反应生成CO和H2,进一步提高煤的转化效率,虽然水蒸气冷却后相态改变易对煤储层造成伤害,但原位热解中煤层温度较高,且一直有热量注入,因此水蒸气相态保持不变。水蒸气作为载热介质在油页岩原位加热中有较多的研究和试验,也推荐作为富油煤原位对流加热的载热介质。

3.3 高效的传热网络

陕西省是我国富油煤的主要富集区,陕北侏罗纪煤田、黄陇煤田、临兴-神府区块等富油煤渗透率极低[48-50],通过对富油煤进行人工致裂是同时解决载热气体如何进入煤层和热解产物如何高效产出2个问题的有效办法。

常见的人工致裂技术有超临界CO2压裂、液氨致裂、可控冲击波、水力压裂等技术。超临界CO2压裂技术常用于黏土含量高的储层,在煤层压裂中应用较少;液氮致裂技术原料成本高,作业难度大,压裂规模和压裂效果均不如水力压裂;可控冲击波致裂技术可用于高渗储层解堵、中低渗储层增透,其作业方式简单,对储层伤害小,但致裂有效半径相对较小,增产维持时间相对较短。水力压裂技术在煤层气和常规油气储层改造中均应用广泛,其成本低,技术成熟,携砂能力强,压裂规模大,研发具有导热能力的支撑剂既能在压裂时起到支撑裂缝作用,又能在加热过程中起到导热的作用,因此推荐作为富油煤人工致裂的首选技术。

4 结 论

1)富油煤具有导热系数低、比热容高、热扩散系数低的热物理特点,表现出传热速度慢、升温热量需求大、受热内部温差大的特征,其热解宏观上分为3个阶段,350~650 ℃为主要热解阶段,提高热解温度有利于可燃气体特别是H2的产出。

2)煤岩导热系数低,传导加热时间长,设备易损坏;对流加热传热效率高,高温的载热介质既有利于加热富油煤,又有利于维持产物的温度;化学加热反应稳定性难以控制,传热依靠载热介质;辐射加热效率较高,但加热范围总体有限。

3)高效的加热技术、载热介质及传热网络是富油煤原位高效加热的条件,推荐对流加热作为富油煤原位热解的首选加热技术,推荐水蒸气作为首选载热介质,推荐水力压裂作为首选人工致裂技术。