煤泥水絮凝沉降效果导向的旋流-扰流流场优化

2023-12-18胡金良

胡金良,林 喆

(1.神华准能集团有限责任公司,内蒙古自治区 鄂尔多斯 010399;2.中国矿业大学 化工学院,江苏 徐州 221116)

0 引 言

煤泥水处理是选煤厂最难管理的工艺单元之一,其原因在于煤泥水絮凝沉降的影响因素多,包括原煤性质[1]、分选工艺[2]、煤泥水浓度[3]、絮凝药剂种类及其添加制度[4-5]、煤泥浓缩机的结构和处理量[6]等。从絮凝动力学角度将上述因素进行分类考察是研究絮凝沉降影响规律的有效途径。絮凝动力学将微细颗粒完整的絮凝过程分为颗粒的碰撞、黏附和可能发生的脱附3个阶段[7-8]。而这3个阶段的效率取决于2个因素[9]:① 微细颗粒的表面性质和药剂作用决定的颗粒间的作用力;② 由絮凝设备的水力学条件所决定的颗粒碰撞与脱附行为。工程上,颗粒絮凝基本都在湍流环境下完成。研究发现,湍流中与絮体尺度相近的Kolmogoroff黏性涡旋是促进颗粒碰撞的有效动力因素[10],因此,合理构造絮凝装置中的涡旋是提高颗粒絮凝的重要途径。

Tayler在1947年首次提出了涡流发生器,最初应用于航空领域[11]。YANG等[12]、刘小民等[13]和PAN等[14]将涡流发生器应用于尾水管中进行研究,发现通过改变涡流发生器叶片的大小、安装位置、叶片数目和安装间隔等参数,可改变尾水管的能量恢复系数,也能对不同水利机械和设备内部水流特性进行一定程度改善。丁美兰[15]在絮凝池中通过加装扰流装置控制微涡旋取得了较好的絮凝效果。因此,为改变旋流场内的水流特性,提高絮凝效率,本研究探讨将扰流板(涡流发生器)置于柱式旋流场内,通过扰流板大小、安装位置和数量等参数,控制水流特性,提高煤泥水絮凝效果。

1 试验材料与方法

1.1 材料与试剂

试验用煤泥水取自山西某选煤厂,经测量固体物浓度后,试验时通过计量加水调整其质量浓度为40 g/L。试验使用凝聚剂为聚合氯化铝(PAC),絮凝剂为聚丙烯酰胺(PAM,非离子型,分子量800万)。

1.2 药剂制度的确定

为减少药剂制度对试验结果的干扰,在进行流体环境影响试验前,需确定合适的药剂制度。研究采用量筒混凝沉降试验确定药剂制度,具体实施方案为:在1 L具塞量筒中,定量加入配制好浓度的煤泥水1 L,摇匀;加入确定的凝聚剂,翻转10次,再加入对应絮凝剂,翻转10次;随即静置沉降并开始计时,至出现明显界面时,记录为澄清时间,并立即取上清液测定浊度。试验的加药方案为:① 固定PAC 用量为1 mg/L,絮凝剂用量从1 mg/L开始,按1 mg/L的梯度递增至10 mg/L;② 根据试验①得到的最佳结果固定使用絮凝剂,改变凝聚剂PAM用量,从1 mg/L递增至10 mg/L。

1.3 旋流-扰流试验装置

1.3.1 试验装置

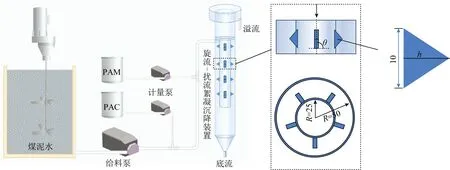

试验系统由煤泥水搅拌桶、给料泵、药剂贮槽和计量泵、旋流-扰流絮凝沉降装置以及底流泵构成,如图1所示。旋流-扰流式絮凝沉降装置是核心,其基于微涡发生器原理和絮凝动力学原理,在圆柱壁面加入扰流板(微涡发生器),强化流场中的微涡,有望提高絮凝效率。图1右半部分由内外套筒、溢流槽和底流锥底构成。外筒高800 mm,内筒高500 mm,内筒和外筒形成的环形流道上部封闭,使物料沿外筒壁切向进入后向下流动进入环形空间。环形空间的内筒外壁上装有扰流板,扰流板尺寸、安装形式和数量见表1,多组安装时,竖向中心间距为80 mm。内筒两端开放,作为中心溢流管,溢流水从装置上部排出,沉降的煤泥从底部锥斗排出。

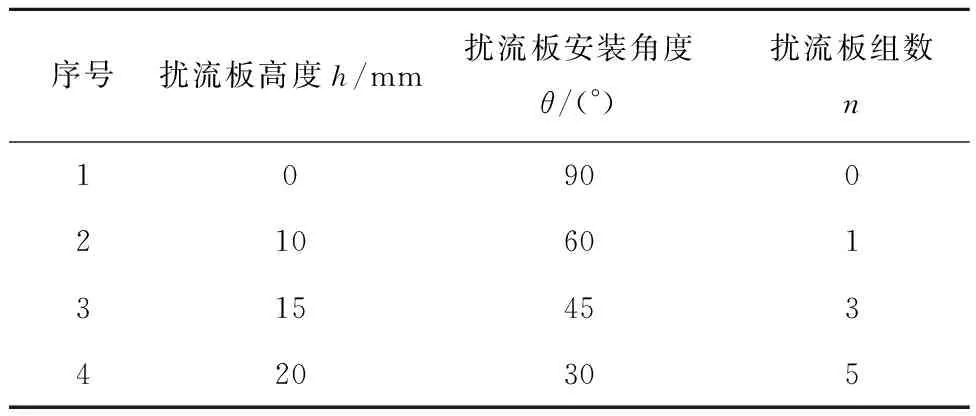

表1 絮凝沉降试验条件Table 1 Test conditions

图1 试验装置及流程示意Fig.1 Devices and process flow of the flocculation-sedimentation experiment

该试验装置具有以下特点:① 利用管道沿桶壁方向切向给料,用自身动力形成旋流流场,有利于通过离心力场实现煤泥颗粒的差速碰撞;② 扰流板可以提高旋流流场中的涡流,进而提高絮凝沉降效率;③ 内外套筒设计可实现煤泥水絮凝沉降过程的混药、混凝和沉降的一体化。系统使用的仪器和仪表型号见表2。

表2 试验主要仪器仪表Table 2 Main experimental instruments

1.3.2 试验方法

试验采用蠕动泵和计量泵分别控制进/出料流量和药剂流量。在正常工作范围内,蠕动泵转速、计量泵频率都与流量线性对应,因此在絮凝沉降前,需在絮凝沉降试验使用的管道条件下通过预试验确定线性关系式,以便试验中调节蠕动泵转速和计量泵的频率设定流量值。

絮凝沉降试验时,首先将进料蠕动泵和药剂计量泵流量根据试验方案设定为对应的转速或频率,依次开启搅拌桶、进料泵和药剂计量泵,待流量稳定后,打开底流泵,系统稳定运行20 min后,分别采集底流和溢流样品测定浓度和浊度。

试验从扰流板尺寸,扰流板数量、扰流板安装角度以及进料流量等4个因素探索影响絮凝沉降效率。扰流板采用常见的有机玻璃,设计为底边长10 mm,高分别为10、15、20的等腰三角形,每组5个均匀布在内筒外壁上为1排;扰流板安装角度θ(图1)为向上30°、40°、60°和90°,其他参数设定见表1。

1.4 旋流-扰流装置流场模拟分析

为了解扰流子对流场的影响情况,采用Fluent软件对旋流-扰流装置的流场进行了模拟。模拟采用四面体非结构化网格,其他各类参数设置如下[16]:

1)边界条件。进口采用速度边界,速度值根据试验条件设定;底流和溢流出口均定义为自由流出边界(outflow);壁面设定为无滑移边界。

2)求解模型。湍流模型选用RNGk-ε湍流模型;用SIMPLEC求解器,QUICK离散格式,设置松弛因子各参数为:压力0.3,密度1,动量1,湍动能0.7,湍动能耗散率0.8。

2 结果与讨论

2.1 药剂用量的确定

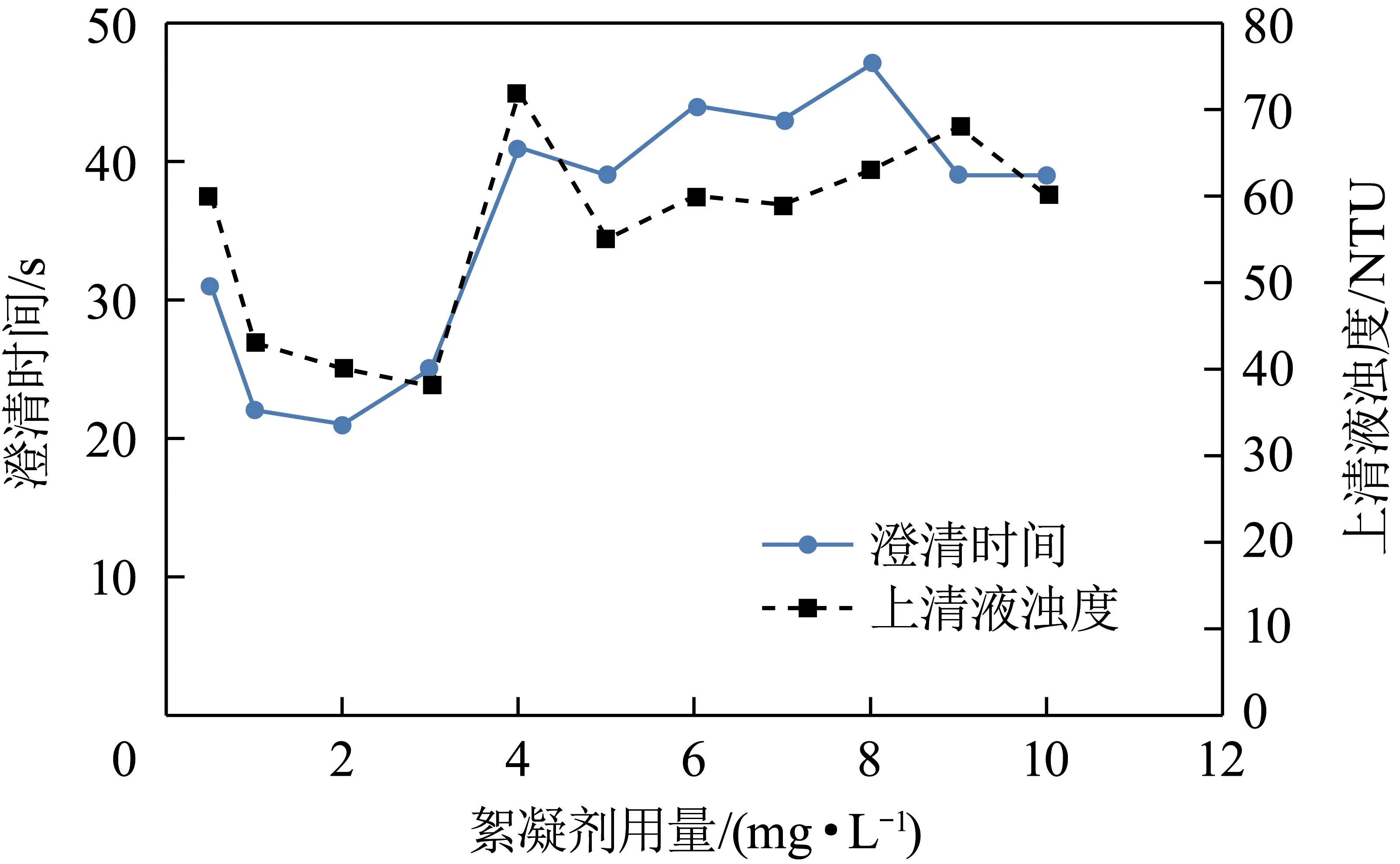

絮凝剂用量对絮凝效果的影响如图2所示,当使用1 mg/L凝聚剂,絮凝剂用量由1 mg/L逐渐增加至5 mg/L时,絮凝澄清所需时间逐渐减少;当絮凝剂用量超过5 mg/L时,澄清时间反而随药剂用量增加变长,沉降速度变慢。沉降后上清液浊度随药剂量的增加逐步降低并在5 mg/L后趋于稳定。可见絮凝剂用量过大时可能会因絮凝剂空间位阻效应形成疏松絮体而不利于沉降[1],在本试验中,取5 mg/L为宜。

图2 絮凝剂用量对絮凝效果的影响Fig.2 Effect of flocculant dosage on flocculation

凝聚剂用量对澄清效果的影响如图3所示。随凝聚剂用量增多,澄清时间先缓慢降低,当凝聚剂用量为2 mg/L时,澄清所需时间最少,此后随絮凝剂用量增加,澄清时间再次增加并在药剂达4 mg/L后趋于稳定;对于上清液浊度,随凝聚剂用量增多,上清液浊度先缓慢减小,当凝聚剂用量为3 mg/L时,上清液浊度达最小,此后随凝聚剂用量增加,上清液浊度增大并趋于稳定。清液浊度的这种变化通常是因为凝聚剂吸附电中和作用导致的颗粒表面电位的变化[17-18]。综合沉降时间和上清液浊度,取凝聚剂的最佳加药量为2 mg/L。

图3 凝聚剂用量对絮凝效果的影响Fig.3 Effect of coagulant dosage on flocculation

2.2 扰流板对流场特征的影响分析

对旋流-扰流流场的模拟结果表明,扰流板参数对流场有显著影响。图4为装置中自上而下第1组扰流板所在高度的装置断面的流场参数分布。图4(a)显示,扰流板高度h对流场涡量分布影响显著:h为10 mm时,涡流不明显,随高度h增大,涡流显著增强,涡旋尺度增加,涡旋中心沿径向向外移动,这些变化都可能影响混凝的效果。图4(b)显示了安装角度对流场中速度分布的影响,可见安装角度的影响不显著。

2.3 混凝试验结果分析

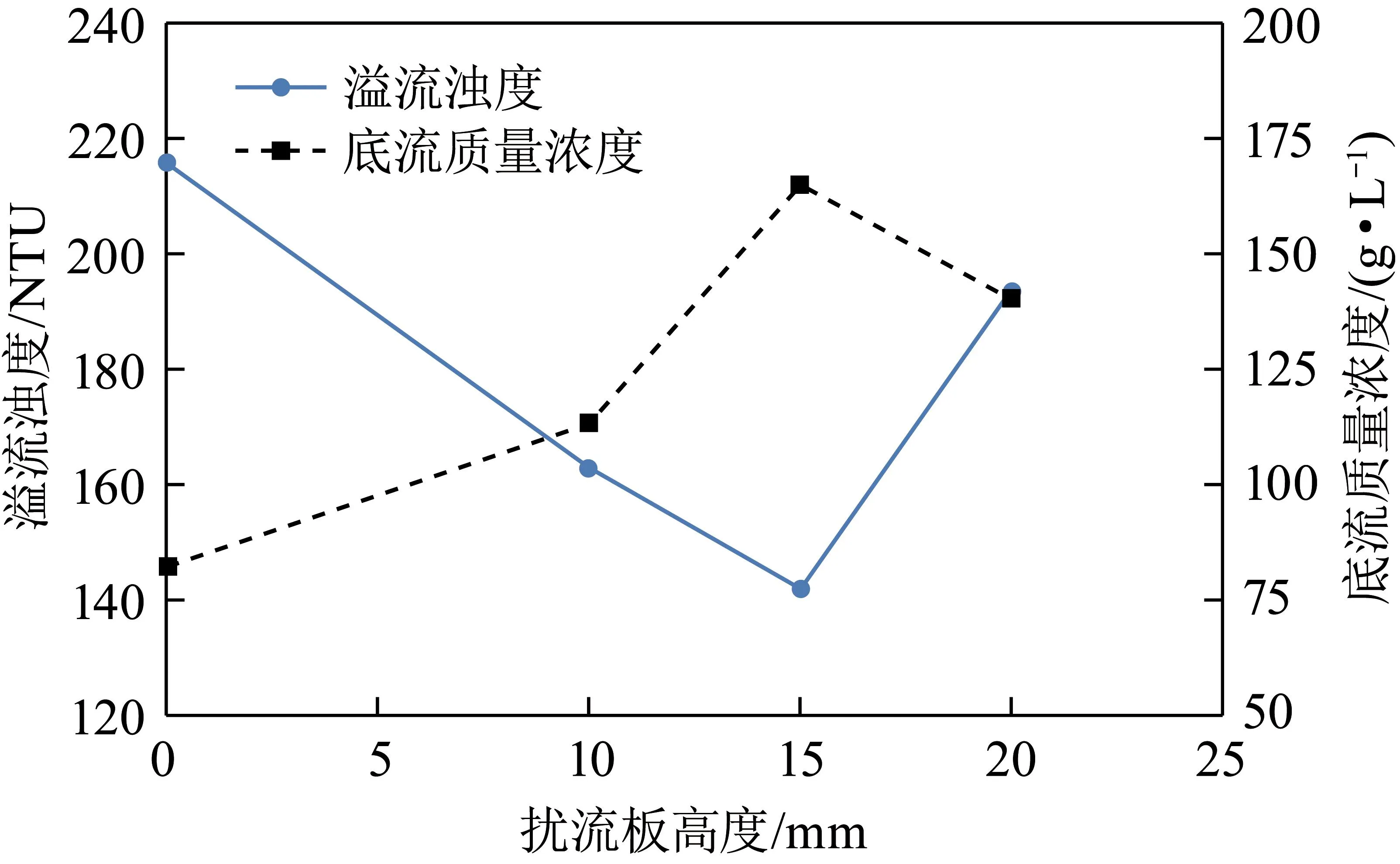

2.3.1 扰流板高度对絮凝沉降效果的影响

在90°安装角、5排扰流板和4 L/min进料速度的条件下,改变扰流板高度所得试验结果如图5所示。由图5可知,随扰流板高度增加,溢流浊度减小而底流浓度增大,直到15 mm时达极值,絮凝沉降效果最好。进一步增加扰流板高度至20 mm时,溢流浊度出现一定程度的升高,底流浓度也相应降低。10 mm扰流板形成的漩涡尺度和强度较小,无法有效促进煤泥颗粒碰撞,煤泥水絮凝效率提高幅度有限;而当扰流板高度达20 mm时,在装置的环形絮凝空间中占比达4/5,流体紊流程度(能量耗散)过高,导致形成的大絮团会被强紊流剪切破碎[19-20],从而造成小絮体增多,沉降性能变差,底流浓度和溢流浊度均变差;扰流板高度15 mm时,絮凝沉降效果最理想。

图5 扰流板尺寸对絮凝沉降效果的影响Fig.5 Effect of spoiler size on flocculation and sedimentation

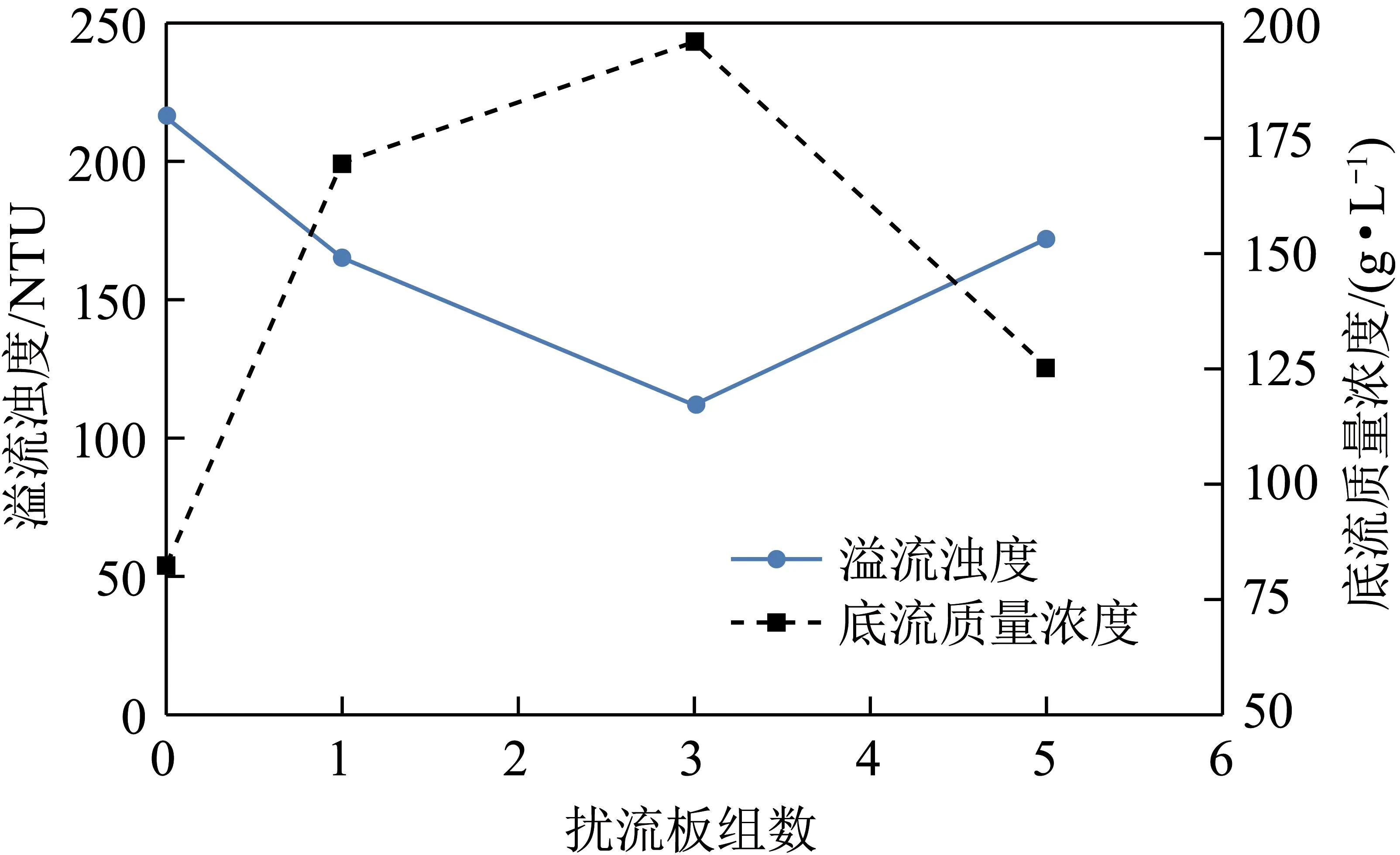

2.3.2 扰流板组数对絮凝沉降效果的影响

在扰流板高度15 mm、安装角度90°和进料速度4 L/min条件下,改变扰流板组数所得试验结果如图6所示。随扰流板组数增加,溢流浊度逐渐减小,底流浓度增大,当扰流板增至3组时,溢流浊度达到最小,底流浓度最高;进一步增加扰流板组数,溢流浊度又出现一定程度升高而底流浓度减小。这与混凝停留时间有重要关联:单组扰流板的混凝区太短,细颗粒没有足够时间完成碰撞黏附;而5组扰流板虽有足够长混凝区,但可能造成已絮凝大絮体破碎和压缩沉降区空间,沉降分离时间缩短,导致沉降不充分,效果变差;3组扰流板的情况下可很好地兼顾混凝区和沉降区的长度,既能保证煤泥颗粒充分碰撞又能保证絮体由足够的沉降时间,符合高效絮凝要求。

图6 扰流板组数对絮凝沉降效果影响Fig.6 Effect of the number of spoiler group on flocculation and sedimentation

2.3.3 扰流板安装角度对絮凝沉降效果的影响

在安装3组15 mm高扰流板和进料速度4 L/min条件下,扰流板安装角度对絮凝沉降效果的影响情况如图7所示。可知相对于扰流板高度和组数,安装角度对絮凝沉降的影响较小,安装角由0到90°变化时,溢流浊度有所增加而底流浓度略降低。图8显示了水流方向和扰流板的角度ω同安装角度的关联性:实际水流在环形管道中螺旋向下运动,因此,当安装角度为60°和90°时,水流和扰流板间的夹角可能最大,此时扰流板提供了较大的空间位阻作用,使涡流更剧烈,加剧了絮凝体的破碎,因而小絮体增多,浊度增大,而30°安装角与水流方向夹角最小,涡流强度(能量耗散)最低,可有效避免破碎的发生,絮凝沉降效果最佳。

图7 扰流板安装角度对絮凝沉降效果影响Fig.7 Effect of spoiler installation angle on flocculation and sedimentation

图8 水流与扰流板夹角示意Fig.8 Angle between spoiler and flow

3 结 论

1)设计的旋流-扰流式连续絮凝沉降装置中,扰流板高度和数量对絮凝沉降效率影响显著,与无扰流板的旋流流场相比,可降低溢流浊度50%;试验条件下,扰流板高15 mm、组数3组为最优条件。

2)扰流板高度主要影响涡流的特征尺寸和能量耗散,进而影响颗粒碰撞频率和絮体破碎效率;扰流板组数影响颗粒在涡流区的停留时间,停留时间不足则絮凝不充分,过长则发生破碎。

3)扰流板安装角度也对絮凝沉降效果有一定影响,主要是水流方向与扰流板夹角的大小决定了涡流强度,但影响显著性低于扰流板高度和数量。