固体氧化物燃料电池在移动交通领域的应用及研究进展

2023-12-17覃祥富曹军文张文强

覃祥富, 曹军文, 张文强, 于 波

(清华大学核能与新能源技术研究院, 北京 100084)

实现绿色低碳发展、减少温室气体排放是当前人类社会的共同目标. 我国于2020年9月宣布二氧化碳排放力争于2030年前达到峰值, 努力争取2060年前实现碳中和[1]. 交通运输作为我国国民经济基础性、先导性和战略性的产业[2], 该领域的脱碳是实现全面绿色低碳发展、完成双碳目标面临的最大挑战之一. 交通行业的特点要求能源除了具备较高的能量密度外, 还需具有良好的携带性和便捷的加注性, 碳氢化合物燃料是目前最能满足上述要求的能源, 约占交通用能源总量的91%[3]. 然而, 碳氢燃料的能量转换形式以燃烧为主, 造成了严重的碳排放, 全球约22% 的二氧化碳排放来自交通领域[4]. 同时, 碳氢燃料的燃烧还会造成NOx、硫化物和颗粒物等有害物质的大量排放, 影响公众健康. 为此, 各国都相继制定了禁售内燃机(internal combustion engine, ICE) 和全面实现电气化的规划[5]. 我国也提出到2035年基本实现汽车产业电动化转型的目标[6]. 开发更清洁、更高效的能量转化技术来替代传统的燃烧方式, 是交通领域实现低碳化、清洁化转型的关键.

目前, 人们已开发了多种新技术以解决交通领域的脱碳问题, 其中以锂离子电池技术和以氢为燃料的质子交换膜燃料电池(proton exchange membrane fuel cell, PEMFC) 技术研究最为广泛. 在过去10年, 电池在制造、成本和基础设施的可用性等方面有了长足发展, 以电池技术为基础的纯电动汽车(electric vehicle, EV) 在乘用车领域迎来了“大发展”, 市场份额逐年上升. 但不可否认的是, 纯电动汽车仍存在续航里程不足、充电时间普遍较长、充电桩建设未完全普及、热安全性等问题, 限制了其更广泛的适用性. 以氢为燃料的PEMFC 功率密度高、燃料加注时间短, 适用于长距离行驶和公共交通, 但由于PEMFC 对氢纯度要求高且依赖贵金属催化剂, 以PEMFC 为基础的燃料电池汽车目前仍存在制氢加氢网络未建设完善、电堆成本偏高、车载储氢技术未成熟、碰撞安全性等问题, 在一定程度上限制了商业化进程. 因此,发展高效清洁的能量转换技术依然任重道远.

固体氧化物燃料电池(solid oxide fuel cell, SOFC) 被称为第三代燃料电池技术, 是一种可以将化学能直接转化为电能的高效清洁的能量转换技术. SOFC 的特征与PEMFC 类似,区别在于PEMFC 的电解质为工作在低温段(通常< 100◦C) 的聚合物, 而SOFC 的电解质为工作在高温段(500∼1 000◦C) 的固体氧化物, 这也使得SOFC 相对PEMFC 具有独特的优势, 如效率更高、燃料选择更灵活和杂质容忍能力更强等. 目前, SOFC 主要应用于固定式电站、分布式家庭电源、紧急电源等领域, 并已经开始了商业化进程. 长期以来, 由于工作温度高和使用陶瓷组件, SOFC 一直被认为不适用于交通领域. 然而近年来, 随着SOFC 在单电池设计、制造和加工及连接体、电堆、密封等方面的持续进步, SOFC 的独特优势逐渐显现, 人们开始重新审视SOFC 在交通领域应用的可能性, 并努力推进其产业化进程, 拓宽应用场景.SOFC 的功率覆盖范围广(100 W∼3 GW), 应用场景不仅包括传统的交通领域(如乘用车和商用车等), 还可以拓展到水面舰艇、水中兵器、无人平台、航天航空、单兵电源、移动电源等领域, 如图1 所示[7]. SOFC 将为移动交通领域的脱碳开辟一条新路径, 为实现高效、清洁、绿色、低碳的交通动力提供新方法.

图1 SOFC 的应用场景Fig.1 Application scenarios of SOFC

SOFC 的研究主要包括3 个层次: 单电池、电堆和系统. 在单电池层面, 主要进行电极材料开发、结构创新、层间界面优化以实现电化学反应及快速物质传输; 在电堆层面, 主要研究连接体材料开发、密封、流道设计等; 在系统层面, 主要研究系统原理性验证、能效提升、配套设备(balance-of-plant, BOP) 的开发、系统控制、交通用动力系统性能等方面. BOP 组件包括燃料处理模块、燃烧器、空气泵等. 已有研究更多侧重单电池和电堆的开发, 并取得了长足的进步, 功率密度高达2 W/cm2的单电池已经被证实[8], Leah 等[9]提出一种能量效率高达65.7% 的金属支撑SOFC 电堆. 系统层面的研究是实验室研究与产业化应用的“桥梁”, 为了使SOFC 具有实际应用能力, 将单电池和电堆层面的优异性能转移到系统, 使得系统层面的研究越来越受到重视.

本工作旨在分析SOFC 在移动交通领域的应用优势和应用形式, 并重点介绍系统层面存在的问题和研究进展, 展望SOFC 在移动交通领域的应用前景, 为促进SOFC 在移动交通领域的应用提供参考. 首先, 介绍SOFC 的工作原理和在移动交通领域的应用优势, 并介绍SOFC 在移动交通领域的应用形式; 接着, 分析系统层面存在的问题及研究进展; 最后, 总结目前SOFC 在移动交通领域的应用现状, 并对其应用前景进行展望.

1 SOFC 的工作原理

SOFC 通常由3 层组成: 燃料电极(阳极)、电解质和空气电极(阴极). 燃料电极和空气电极均为多孔电极结构, 将致密的电解质层包裹在中间[10]. 电解质的作用是隔绝燃料气体和空气, 传导离子, 因此需要十分致密, 并且有很高的离子传导率和很低的电子电导率. 目前常用的电解质材料主要是传导O2-的固体氧化物, 如氧化钇稳定的氧化锆(yttria-stabilised zirconia, YSZ). 电极是电化学反应的场所, 为保证足够的三相界面和快速的物质扩散传输, 一般为多孔结构. 目前应用最广泛的阴极材料是Sr 掺杂的LaMnO3(LSM) 和Sr、Fe 掺杂的LaCoO3(LSCF), 常用的阳极材料为Ni-YSZ[10].

SOFC 的工作原理与其他燃料电池类似. 以H2作燃料为例, 工作原理如图2 所示. 空气进入阴极, 氧气分子在阴极上形成吸附态氧原子, 通过多孔结构扩散到阴极内部与外电路传输来的电子(e-) 结合还原为O2-, 即

图2 SOFC 的工作原理Fig.2 Working principle of SOFC

O2-在氧浓度差和电位差的共同作用下, 通过电解质中的氧空位发生定向跃迁, 迁移到阳极与燃料发生氧化反应, 同时释放电子流经外电路回到阴极, 形成闭合回路. 阳极反应为

总反应式为

在实际应用中, 为了满足电压要求, 需要将多个燃料电池单元串联形成电堆. 常见SOFC电堆的结构类型有管式、平板式和扁管式[11-12]. 管式SOFC 的热循环稳定性良好, 高温密封较为简单, 但电流路径长、欧姆阻抗大, 导致电堆的输出性能受到限制. 平板式SOFC 的电流收集均匀、路径短, 输出的功率密度更高, 同时制造方法相对简单, 是目前研究和开发常用的结构形式. 扁管式SOFC 兼具前二者的优点, 但是目前技术尚未成熟.

对于平板式SOFC, 通常有3 种电池设计: 电解质支撑、阳极支撑和金属支撑. 电解质支撑的电池电解质较厚, 约50∼150µm, 造成了很高的欧姆阻抗, 限制了输出性能. 相比之下, 阳极支撑和金属支撑的电解质厚度更薄, 欧姆阻抗大大减小, 因此更适合应用在移动交通领域和高功率需求场景. 阳极支撑的支撑结构是陶瓷材料, 目前已得到广泛应用.

2 SOFC 在移动交通领域的应用优势

SOFC 最显著的特征是采用高温下传导O2-的固体氧化物作为电解质, 因此相比于其他技术, SOFC 具有明显的优势.

(1) 高效率. 与其他燃料电池一样, SOFC 通过电化学过程将燃料的化学能直接转变为电能, 不受卡诺循环的限制, 因此效率比传统的内燃机高. 此外, SOFC 工作温度高, 提高了化学反应动力学, 大大降低了活化损失, 相对于其他燃料电池效率更高, 是目前效率最高的燃料电池(40%∼65%)[13]. 除此之外, SOFC 的高效率不受尺寸规模影响, 即使是1 kW 的SOFC 系统也可以达到60% 的净效率[14].

(2) 潜在的高比功率和比能量. 由于移动交通空间有限且有轻量化的要求, 因此要求能量转化装置必须有高比能量和比功率, 而SOFC 刚好满足这个要求. 如图3 所示, 当SOFC 的功率密度达到2 W/cm2时, 比功率和比能量远高于PEMFC 和其他各类电池, 比能量与内燃机相当, 比功率甚至高于内燃机[15-16]. 图3 中PHEV (plug-in hybrid electric vehicle) 代表插电式混合动力汽车, HEV (hybrid electric vehicle) 代表混合动力汽车. Lee 等[8]已经证实了SOFC 功率密度达到2 W/cm2的可行性.

图3 各类动力系统比功率与比能量的比较Fig.3 Comparison of specific power and specific energy of different powertrain

(3) 燃料选择灵活. 由于工作温度高, 除H2外, 一些小分子碳氢燃料如CH4、甲醇、乙醇、煤层气、液化石油气、焦炉气、丙烷等可以直接在SOFC 阳极进行内重整, 而后进行电化学反应, 不需要额外的重整器. 除此之外, SOFC 具有较强的含碳燃料耐受性, CO 耐受能力强, 在高温下CO 发生水汽变换反应生成H2, 同时CO 也可以在SOFC 阳极发生电化学反应生成CO2, 这意味着即使燃料需要进行外重整(如柴油、汽油等), 也不需要额外的H2净化过程.

(4) 低排放. 由于避免了燃烧过程, SOFC 不会生成NOx和颗粒物(particulate matter,PM), 产物清洁, 若采用碳氢化合物作为燃料, 理论上产物只有H2O 和CO2. 由于能量转换效率高, 产出相同的电能消耗的燃料更少, 单位千瓦时发电量下SOFC 产生CO2的量较传统发电系统减少40% 以上[10].

(5) 静默无噪声. SOFC 中的电化学反应发电过程不需要大功率运动部件, 工作过程只产生轻微振动, 因此噪声很小.

(6) 高质量余热. 由于工作温度高, SOFC 电堆尾气的温度接近600◦C, 属于高质量余热,利用此余热进行热电联供, 整个系统的效率可以达到85% 以上. 对于移动交通, 此余热可以作为驾驶室/乘客舱的热源.

(7) 潜在的长运行寿命. 日本Enefarm 项目目前已运行超过13 a, 从事实上证明了SOFC具有长寿命的优点[17].

(8) 成本下降潜力大. SOFC 不使用贵金属作为催化剂, 大规模量产后成本下降潜力大.

3 SOFC 在移动交通领域的应用形式

SOFC 在移动交通领域的应用形式主要有两种: 作为辅助电力单元和作为动力系统.

将SOFC 作为辅助电力单元主要是为车辆的所有用电设备(如空调、电灯、电视等) 提供电能, 是SOFC 在移动交通领域最早的应用形式, 目前已经较为成熟. 通常为重型卡车、公交车、军事车辆、急救车辆等提供电力, 以减少内燃机的空转[18].

将SOFC 作为动力系统包含两种情况: ①SOFC 作为辅助动力装置(auxiliary power unit,APU), 补充现有技术的不足, 此时对SOFC 功率需求较小. 最常见的是以SOFC 作为增程器的纯电动汽车, 利用SOFC 为电池充电, 以达到增程的目的, 即增加里程动力系统[19], 结构形式如图4(a) 所示, 这是目前备受关注的应用形式. ②SOFC 作为主动力, 此时SOFC 提供动力系统所需的平均功率, 蓄能装置(如电池等) 提供峰值功率或动态过渡功率[19]. SOFC 与蓄能装置组成混合动力, 结构形式如图4(b) 所示.

图4 SOFC 作为动力系统的两种形式Fig.4 SOFC are used as power systems in two forms

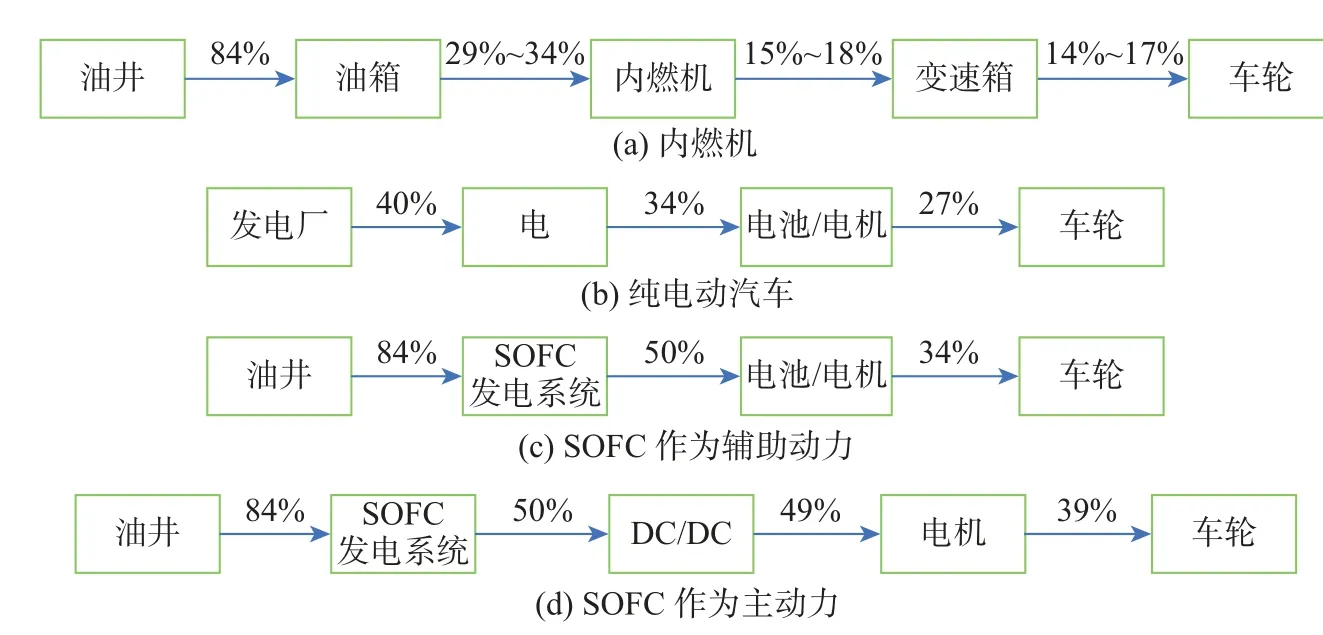

作为辅助电力单元可以看成SOFC 在移动交通领域应用的“先导”, 已有较为成熟的商业化产品. 目前的研究更多侧重于将SOFC 作为动力系统. 为了从宏观上了解SOFC 作为动力系统的车辆与内燃机车辆和纯电动汽车的差别[20], 下面计算并对比油井-车轮(well to wheel,WTW) 效率, 以期对SOFC 在移动交通领域的应用优势进行定量化分析.

(1) 内燃机.

内燃机的能量流如图5(a) 所示. 燃料从油井到油箱经历生产、精炼、分配等过程后的能量利用效率ηW-T为84%[20]. 内燃机将燃料的化学能经过燃烧的方式释放, 并通过活塞运动转化为机械能, 典型的柴油发动机效率为40%, 汽油发动机为35%. 发动机输出的动力经过离合器和传动装置传递到变速箱, 最后传到驱动桥, 从而驱动车轮前进. 典型的柴油机从油箱到车轮的效率ηT-W为20%, 汽油机为17%[20].

图5 几种动力的WTW效率比较Fig.5 WTW effciency comparison of different powertrain

内燃机从油井到车轮的效率为

对于柴油机, 从油井到车轮的总效率为17%; 对于汽油机, 从油井到车轮的总效率为14%.

(2) 纯电动.

纯电动汽车的能量流如图5(b) 所示. 公用电网中电的生产、转化、分配过程的能量效率ηgrid为40% (火电), 纯电动汽车的充电效率ηC为85%. 电池中的化学能通过电气装备转变为机械能, 这些电气装备包括电机、DC/DC 转化器、控制器等. 从电池到车轮的效率ηB-W为80%.

纯电动汽车从油井到车轮的效率为

(3) SOFC 作为辅助动力.

以SOFC 作为辅助动力车辆的能量流与串联式混合动力汽车类似, 如图5(c) 所示. 以液体碳基燃料作为SOFC 燃料为例, 燃油从油井经过生产、精炼、分配, 加注到油箱, 油箱中的燃料经过重整器进行重整反应生成富氢气体, 而后进入SOFC 电堆, 通过电化学反应将化学能转化为电能和热能, SOFC 输出的电能为电池充电, 电池输出电功率驱动电机, 电机将电能转化为机械能. SOFC 系统效率设计为60%. 电池的充电效率ηC为85%, 从电机到车轮的效率ηB-W与纯电动汽车一样, 为80%.

以SOFC 作为辅助动力的车辆从油井到车轮的效率为

(4) SOFC 作为主动力.

以SOFC 作为主动力车辆的能量流如图5(d) 所示. 燃油从油井经过生产、精炼、分配,加注到油箱, 油箱中的燃料经过重整器进行重整反应生成富氢气体, 而后进入SOFC 电堆, 通过电化学反应将化学能转化为电能和热能, SOFC 输出的电能经过DC/DC 转化器传输给电机, 电机将电能转化为机械能. SOFC 系统效率设计为60%. DC/DC 转化器的效率ηDC/DC为98%, 从电机到车轮的效率ηB-W与纯电动汽车一样, 为80%.

以SOFC 作为主动力的车辆从油井到车轮的效率为

(5) WTW 对比.

从上述几种不同动力系统的WTW 效率对比可以看出, SOFC 作为主动力的动力系统WTW 效率最高, 是内燃机的2.3 倍以上, 是纯电动汽车的1.4 倍, 展现了SOFC 作为动力系统的巨大潜力.

4 SOFC 发电系统的研究及进展

将SOFC 应用在移动交通领域, 最核心的模块是SOFC 发电系统. 以燃料外部重整(external reforming, ER) 的SOFC 系统为例, ER-SOFC 发电系统通常由重整器、SOFC 电堆、燃烧器、水泵、空气压缩机、换热器、冷却器等设备组成, 主要包括燃料处理过程和富氢气体发电过程. 燃料处理过程主要是将燃料通过催化重整反应转化为富氢气体, 富氢气体发电指氢气在含碳气氛中进行电化学反应产生电能. 而SOFC 对燃料的利用率难以达到100%, 通常在电堆后面接燃烧器将剩余的燃气燃尽.

对于SOFC 发电系统的研究包括原理性验证、能效提升、动力系统性能等, 下面将分别进行讨论.

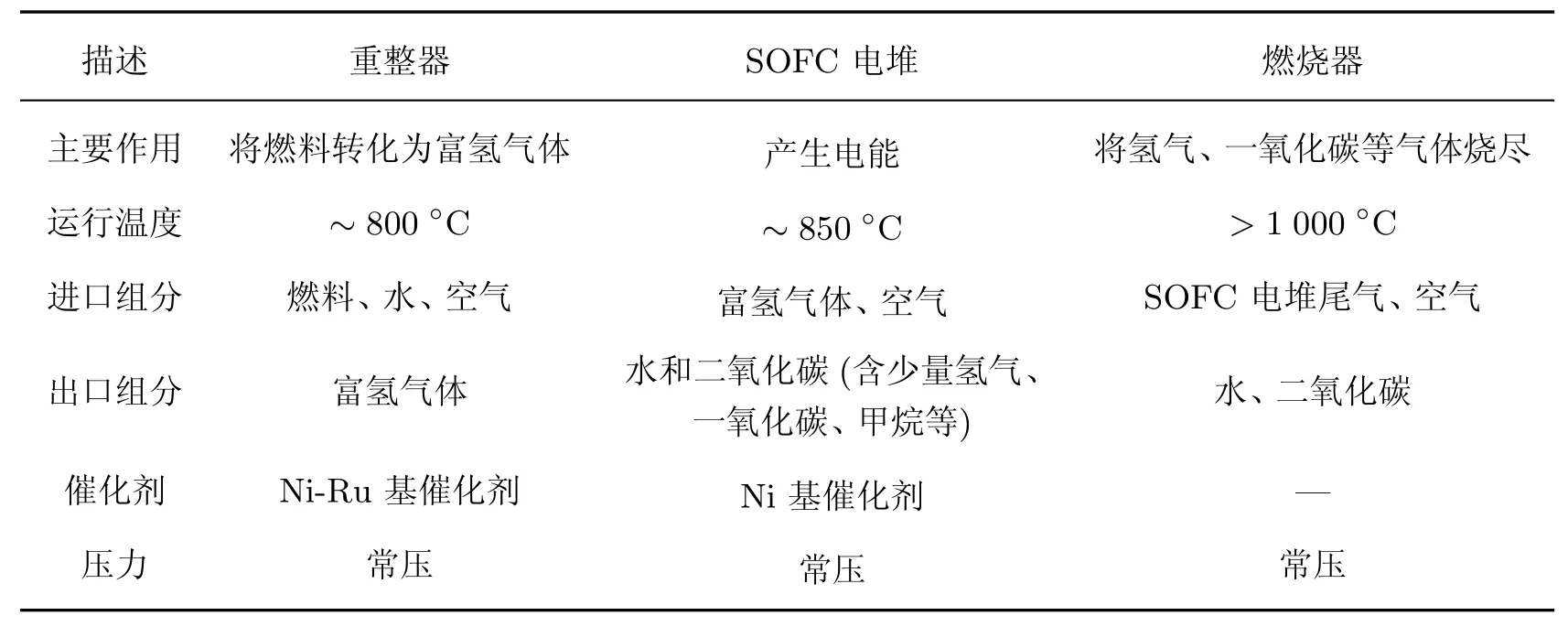

4.1 系统原理性验证

系统原理性验证主要是指从热力学角度验证及分析系统稳态运行的可行性, 一般先进行计算机模型的搭建, 然后根据建模结果为设备选型和开发提供依据. 常用的建模软件有Aspen Plus、VMGSim、ChemCAD、Design Ⅱ、PRO/Ⅱ、gPROMS, 其中Aspen Plus 数据库完整、功能强大, 目前广泛应用于化工过程模拟. Aspen Plus 于20 世纪70年代由美国能源部和麻省理工大学共同开发, 经过不断迭代优化、扩充提高, 可以对化工流程进行稳态模拟、优化设计、灵敏度分析、换热网络设计和经济性评价等, 是化工流程模拟的专用软件, 也是进行SOFC 系统层面研究的常用工具[21]. 系统建模最关键的就是主要设备的建模仿真. SOFC 系统的主要设备如表1 所示.

表1 主要设备及其描述Table 1 Main equipment and its description

SOFC 系统在Aspen Plus 中的建模研究开展较早. Zhang 等[22]完全利用Aspen Plus 现有操作单元, 结合电压损失的半经验公式, 完成了对100 kW 天然气-管式SOFC 发电系统的模拟. 这种完全利用Aspen Plus 现有模块的方法比较便捷, 但是半经验公式的普适性仍有待验证. 类似地, Doherty 等[23]完全利用Aspen Plus 现有操作单元, 基于电化学原理, 利用Aspen Plus 中的内置Fortran 语言实现了对阴极支撑-SOFC 电特性的模拟. Hauck 等[24]利用Aspen Plus 完成了可逆SOFC 的模拟.

目前, 系统Aspen Plus 建模研究存在以下问题: ①与实验匹配程度差, 由于实验难度大,用于检验模型的实验数据都来自其他文献, 但是不同系统在燃料、系统流程、参数、电池类型等方面存在差异, 会造成检验失真; ②主要设备建模精确度不够, 对于重整器的模拟, 大多数Aspen Plus 模型都采用RGibbs 模型, 但是鲜有文献验证其准确性. SOFC 电堆的反应是电化学与热力学相互耦合的过程, 在含碳气氛中反应更加复杂. 现有的Aspen Plus 中操作单元难以实现对SOFC 电特性的准确仿真, 单纯依靠气体分压的电压损失经验公式并不具有普适性,同时含碳气氛下SOFC 的模拟与传统SOFC 模拟有所差别, 因此如何更准确地进行含碳气氛下SOFC 的仿真也需要进一步研究.

4.2 能效提高方法

完成系统原理性验证之后, 接下来进行的工作是提高系统的能量利用效率. 能效提高的方法主要包括操作参数的调整、工艺流程的优化设计和加入底循环等.

操作参数的调整主要是指通过改变系统的各个操作运行参数, 分析其对系统性能的影响,从而寻找出系统处于最佳状态时的运行参数, 这是提高能效的常用方法. 不同操作参数对系统性能的影响可能有耦合效应. Dhingra 等[25]分别研究了电堆燃料利用率、空气利用率、阴极空气预热温度、重整器水碳比、氧碳比和预热温度对1 kW 固定式SOFC 发电系统性能的影响,并研究了两个变量耦合时的情况. 结果发现, 在较低的燃料利用率下, 高的空气利用率对系统性能不利, 这在单独研究各个操作变量时没有发现.

工艺流程优化的目的主要是通过改进系统工艺流程以实现内部能量的回收利用, 从而使系统的能效提高. 常见的优化方法主要有阳极尾气循环和多级电堆[26]. 阳极尾气循环指将电堆阳极的反应尾气通过循环泵回收到重整器. Walluk 等[27]研究了模拟阳极循环气对自热重整器的影响, 发现在0.45 的循环比、65% 的燃料利用率下, 富氢气体产量最大, 同时还能避免积碳. 但阳极循环对系统性能的影响还需进一步研究. 多级电堆是指将第一级电堆阳极的反应尾气通入下一级电堆中使用, 从而实现提高电堆燃料利用率以提高系统能效的目的. 多级电堆的加入虽然可以提高燃料利用率, 但是也会增大系统体积和质量, 这对移动交通是不太合适的. 而单纯进行阳极循环, 系统效率可能也难以达到移动交通领域的要求. 因此仍需要对系统的工艺流程进行进一步优化. Pan 等[28]设计了一种除水流程, 即重整产物先冷凝除水再通入SOFC 电堆阳极, 这种设计可以使SOFC 的工作电压提高8%, 从而提高系统效率.

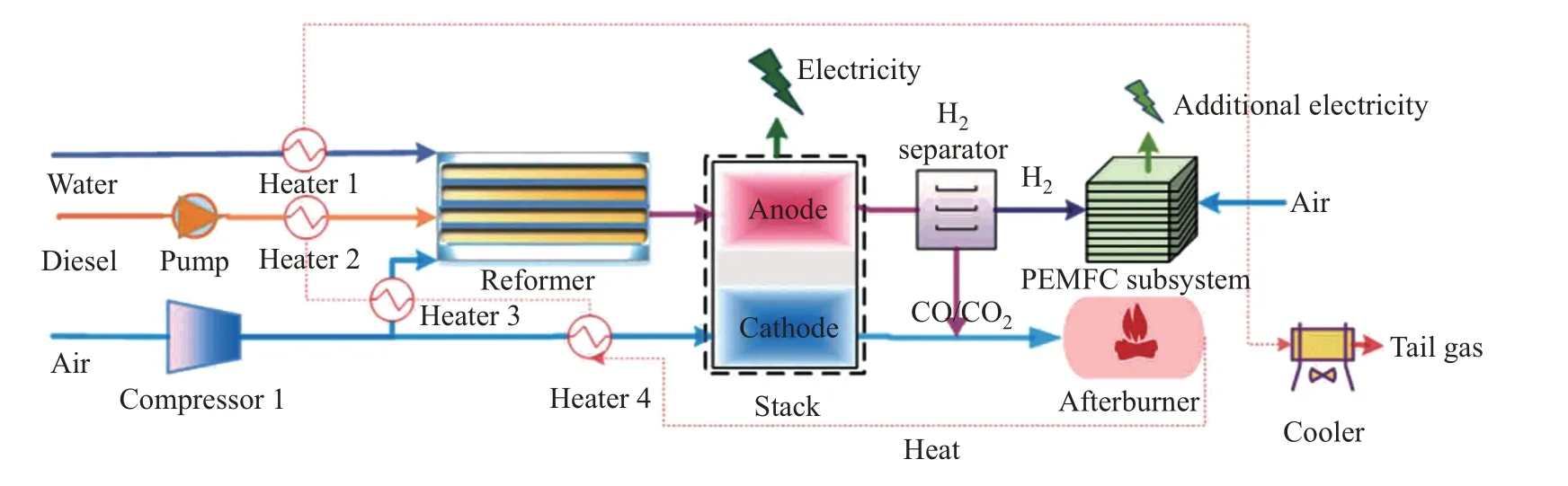

加入底循环是指加入其他做功过程以回收利用电堆尾气中的未用燃料和高温热量. 在移动交通领域, 通常加入内燃机(ICE)(见图6) 或PEMFC (见图7) 来利用SOFC 阳极尾气中的未用燃料以产生额外的电能[29]. Kim 等[30]对5 kW SOFC-ICE 系统进行了可行性实验验证, 完成了301 h 的实验, 结果表明, 加入ICE 可以产生额外的电能, 提高整个系统的效率.Rabbani 等[31]研究了以天然气、乙醇和二甲醚作为燃料的SOFC-PEMFC 系统, 建模结果表明, 相比单纯的SOFC, 系统效率提升了8%. 除此之外, 加入蒸汽轮机(steam turbine, ST) 或燃气轮机(gas turbine, GT) 回收高温热量也是常见的底循环类型. Dimitrova 等[32]提出将SOFC-GT 作为电动汽车的增程器, 建模结果表明, SOFC-GT 系统的能量效率可达70%. 但是ST 和GT 一般体积较大, 在移动交通领域应用的关键在于减小体积. 总体而言, 加入底循环势必会对系统的体积和质量带来负面影响, 加入不同类型底循环带来的增益与弊端仍需要进一步研究, 目前还处于概念开发和原理性验证阶段.

图6 SOFC-ICE系统流程图Fig.6 SOFC-ICE system process flow chart

图7 SOFC-PEMFC系统流程图Fig.7 SOFC-PEMFC system process flow chart

4.3 SOFC 动力系统性能

将SOFC 发电系统作为移动交通领域动力系统的研究正逐渐受到研究者关注, 这一想法最早由Brett 等[33]在ABSOLUTE (advanced battery solid oxide fuel cell linked unit to maximize effciency) 项目中提出, 旨在利用氯化镍电池和中温SOFC 为汽车提供动力.2016年日产推出世界上第一款以SOFC 作为辅助动力的汽车后, 大量研究人员开始研究将SOFC 作为电动汽车增程器. Bessekon 等[34]建立了SOFC-电池系统的简化动态模型, 仿真结果表明, 以SOFC 作为增程器可以使电动汽车的续航里程增加至少94 km. Song 等[35]利用技术-经济性方法分析了以SOFC 为增程器的电动汽车相对于纯电动汽车的优势, 当SOFC和电池的价格分别下降到200 $/kW 和150 $/(kW·h), 且车辆每天的运行时间超过8 h, 使用SOFC 的纯电动汽车将更具优势.

目前, 大多数研究集中在将SOFC 作为移动交通的辅助动力, 如作为电动汽车的增程器,但鲜有研究考虑将SOFC 作为主动力. 将SOFC 作为主动力的可行性、经济性及性能等方面仍需进行更加深入的研究, 值得研究者关注.

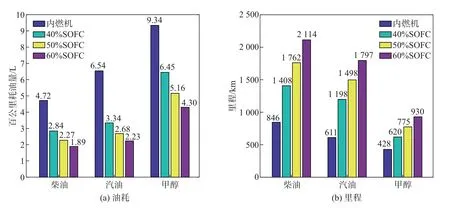

清华大学长期致力于研究SOFC 在移动交通领域的应用, 并对其应用潜力进行定量分析,取得了初步的研究成果. 本课题组针对SOFC 发电系统作为乘用车主动力, 基于车辆动力学进行建模计算, 考虑将柴油、汽油、甲醇作为SOFC 的燃料, 假设SOFC 发电系统的效率为40%、50%、60%, 仿真结果如图8 所示. 当SOFC 发电系统效率为60% 时, 柴油-SOFC 作为主动力的混合动力汽车(以下称“SOFC 车辆”) 的百公里柴油消耗量仅是柴油内燃机的40%,里程是同油箱体积柴油内燃机的2.5 倍; 汽油-SOFC 车辆的百公里汽油消耗量仅是汽油机的34%, 里程是同油箱体积汽油内燃机的2.94 倍; 甲醇-SOFC 车辆的百公里甲醇消耗量仅是甲醇内燃机的43%, 里程是同体积油箱甲醇内燃机的2.17 倍. 建模结果展现了SOFC 作为乘用车主动力的应用潜力. 若以SOFC 作为无人机动力, 以丙烷作为燃料, 假设SOFC 发电系统效率为60%, 建模结果表明无人机的续航时间可达18 h, 飞行距离达到2 700 km, 展现了SOFC作为无人机动力的应用潜力.

图8 SOFC 作为主动力的混合动力汽车仿真结果Fig.8 Simulation results of the hybrid electric vehicle with SOFC as main power

除了上述提到的原理性验证、能效提高及动力系统性能之外, 开发专用BOP 组件(如重整器、循环风机、燃烧器等) 也是系统层面的研究重点. BOP 组件故障已经成为造成系统停机的主要原因[17], 因此开发可靠的BOP 组件对于保证系统稳定可靠运行也同样重要.

5 SOFC 在移动交通领域的应用现状

与固定式SOFC 相比, 对于面向移动交通领域应用的SOFC 要求更加严苛, 包括低启动时间、长寿命、低衰减率、高效率和高功率密度等. 应用在移动交通领域的SOFC 必须在各方面满足应用条件, 否则难以达到应用要求. 比如效率和功率密度, 由于空间和重量受到严格限制, 这两个指标不满足要求会使系统体积过大, 从而限制其在移动交通领域的应用. 对此可以参考AVL List GmbH 对SOFC 作为电动汽车增程器定义的要求[36], 如表2 所示.

表2 AVL公司对SOFC的要求Table 2 AVL’s requirements for SOFC

对于SOFC 在移动交通领域的应用, 国际上很早就进行了研究. 1999年, 在美国能源部(Department of Energy, DOE) 的支持下, 由美国国立能源技术研究室(National Energy Technology Laboratory, NETL) 主导, 成立了专门研究推进SOFC 商业化应用的固态能量转化联盟(Solid State Energy Conversion Alliance, SECA). SECA 项目由政府、高校、企业几十家单位共同参与, 目标是开发3∼5 kW 的SOFC 发电系统, 为美国海军水下作战中心和美国国家航天航空局提供军事应用, 并推进其商业化应用. 2008年, 该项目的参与者Delphi公司在Peterbilt 公司的柴油卡车上成功示范运行了SOFC 发电系统[37]. 该项目还考虑将SOFC 部署在飞机上, 以减少航空碳排放[38]. 2016年, 由Ebersp¨acher 公司开发的SOFC 发电系统在Volvo 卡车上示范运行, 这是欧洲第一款使用SOFC 作为辅助动力的重卡[39]. Atrex Energy 在全地形车辆上安装1 kW SOFC 系统并使用压缩天然气进行了100 多英里(1 英里=1.609 km) 的越野测试, 展示了将管状电池作为动力的应用潜力[40]. 2016年, 日产发布了全球第一款以SOFC 作为辅助动力的电动汽车, 续航里程超过600 km[41]. 2018—2019年,金属支撑SOFC 的创始公司Cere Power 公司分别与日产和潍柴动力达成协议, 分别为货车和公交车提供SOFC[42]. 在无人机应用方面, 美国洛马公司开发的以丙烷为燃料的Stalker VXE30 无人机以SOFC 作为动力, 续航时间8 h, 续航速度66.67 km/h[43]. 在轮船[44]、单兵电源[45]等方面, 也有SOFC 的应用实例. SOFC 应用在移动交通领域的实例总结如表3 所示,表中NMHC (non-methane hydrocarbons) 代表非甲烷总烃.

表3 SOFC 应用在移动交通领域的产品Table 3 SOFC applications in the field of transportation

总的来看, 欧美推动SOFC 应用在移动交通领域的开始时间较早, 在多种应用场景下已经完成示范性应用, 并正逐步拓宽其应用场景, 推进商业化进程, 部分成果已经有较为成熟的产品, 并且成长起一批成熟的企业. 国内虽然起步较晚, 但也正逐渐关注该领域, 部分高校和企业先后开展这方面的研究, 并取得了重要的研究进展.

6 结论与展望

本工作总结了SOFC 在移动交通领域应用的优势及应用形式, 包括作为辅助电力单元和动力系统, 并计算了SOFC 作为动力系统时的油井-车轮效率为34%∼39%, 远高于内燃机(14%∼17%) 和电池(27%), 展现了SOFC 在移动交通领域应用的巨大潜力. 同时, 从原理性验证、能效提高和动力系统性能三方面讨论了SOFC 系统的研究进展, 最后总结了SOFC 目前在移动交通领域的应用现状.

从应用形式看, 将SOFC 作为辅助电力单元有助于作为“切入点” 进入市场, 属于初步应用; 作为辅助动力有利于进一步拓宽SOFC 的应用, 打开市场, 属于中度应用, 也是研究者们目前重点关注的领域; 作为主动力的SOFC 属于深度应用, 有利于进一步拓宽其应用场景, 加速商业化进程, 目前的研究还较少. 随着应用程度的加深, 对SOFC 的要求也将越来越高, 包括大幅提高功率密度、降低性能衰减速率、延长使用寿命、缩短启动时间等. 因此, 突破SOFC的技术难点是推动其在移动交通领域应用的关键.

为了加速SOFC 在移动交通领域的应用, 需要单电池、电堆和系统层面的共同进步. 在单电池层面, 中温或低温SOFC 材料的开发、高功率密度单电池的开发、长耐久性和热循环稳定性的研究等都是值得关注的研究重点. 在电堆层面, 研究的重点包括高温密封材料的开发、气体流道的优化设计和多物理场的耦合研究等. 在发电系统层面, 针对不同燃料高效重整技术的开发、专用BOP 组件的开发、系统的快速升温策略、能效提高策略、能量管理策略和动态控制策略等是目前研究的重点. SOFC 在移动交通领域更广泛的应用仍然依赖于各个层面的技术突破, 需要进行更深入的研究.

SOFC 在移动交通领域有巨大的应用潜力, 随着SOFC 技术的进步, 其应用潜力正逐渐变为现实, 这将为交通领域的脱碳开辟一条新的路径, 为实现高效、清洁、绿色、低碳的交通动力提供新方法, 全面助力双碳目标的实现.