大型钢铁企业典型区域动态安全风险评估研究与应用

2023-12-16李羿盈何朋陶婷婷吕希凡

李羿盈 何朋 陶婷婷 吕希凡

(中钢集团武汉安全环保研究院有限公司,湖北 武汉 430081)

0 引言

钢铁企业在生产过程中存在各种复杂风险,由于整体的安全投入还不足,每年仍有多起事故发生[1]。钢铁行业迫切需要在信息化环境下增强工业安全生产的感知、监测、预警、处置和评估能力。

当前国外对于安全风险评估的研究主要集中于城市风险、地质灾害,或侧重于火灾爆炸风险等方面,针对冶金领域的安全风险评估研究尚在起步阶段。GHASEMI E 等[2]运用半定量方法对煤矿冒顶的危险性展开评价。国内则较多集中于矿山施工、地下空间以及城市安全等风险评估,针对钢铁企业的安全风险评估研究热度较低。党光远等[3]通过分析钢铁企业发生事故类型及原因,从人、物、环、管方面提取15 个二级指标,建立钢铁企业安全生产事故风险预警指标体系;贾秋璇等[4]从人、机、环、管4 个方面选取27 个静态二级指标构建评估体系,采用AHP-熵权法获得风险结果,但均未充分考虑评价环境的动态变化,缺乏动态指标。王彪等[5]通过研究工业企业动态安全风险评估模型在某炼钢厂安全风险管控中的应用,探索该安全风险评估模型作为企业安全风险评估方法的可行性。王秉宇[6]运用文本挖掘分析和灰色预测理论方法,通过对隐患词频的拟合建立某冷轧厂安全生产事故隐患预测预警模型,隐患词频的有效重复完整程度及后续更新补充工作可能会对企业的安全生产情况存在一定的干扰。

通过文献[7-9]调研发现,目前冶金行业区域风险评估模型现阶段的相关研究中,较多以传统人、机、环、管为出发点,选取静态指标评估体系,对动态维度风险考虑较为不充分。此外,在指标因素的选取上也各有侧重,动态风险指标体系中固有风险指标与动态风险指标皆存在不同程度的因素不完备问题,对钢铁企业的实际生产风险缺少全局画像。因此基于企业实际动态管控数据,建立一种多维度综合立体钢铁企业区域安全风险评估模型,为企业提供安全生产全局画像。

1 区域动态安全风险指标体系的构建

钢铁企业因其生产工艺的特殊性,通常在生产作业过程中存在较大的危险性。且在实际生产过程中,常存在作业人员防护措施过少、过分依赖主观经验等问题,企业在安全管理方面也存在一定的漏洞。当前大部分指标体系的建立并未完全基于企业实际生产管理,多以定性类指标作为评估要素,存在量化难、主观影响较大等问题,对企业动态监测数据无法充分分析利用。少数研究将固有风险以易引发重特大事故的高风险属性为表征,如高风险人员、场所等。该定义内容适用基于遏制事故角度的固有风险分析,但对于企业日常管理状态下的区域风险评估则较为不准确,未能实现企业固有风险与动态风险的有机结合。且现阶段对钢铁企业固有风险尚未有明确的定义,不考虑固有风险,或将固有风险与动态风险指标掺杂在一起,都无法很好地评价危险因素的动态变化对整个生产作业产生的影响。未基于企业生产实际、管理实际建立的风险评估指标体系,无法有效利用企业动态监测数据,可能导致发生事故的预警准确率降低。

因此通过文献调研以及专家设备因素研讨,根据国内外的实践经验、依据国家有关法律法规,充分结合实际生产作业区域特点,本次评估模型研究沿用事故致因理论,引入固有风险属性,融合企业实际动态监测数据,根据企业现状和实际需求,确定从固有风险、动态风险两个维度综合评估企业安全风险,使钢铁企业生产实现固有风险与动态风险的有机结合、外部风险与内部风险的有机结合。

其中根据我国钢铁企业生产作业管理现状,将预警区域划分为炼铁、炼钢、轧钢、焦化以及能源中心5 个区域,区域安全风险评估目的在于通过建立区域动态安全风险评估模型,统一钢铁企业不同作业区域的风险指标,计算区域风险指数,确定风险区域等级,为钢铁企业明确重点管理区域、针对性制定风险管控措施等提供数据支持。

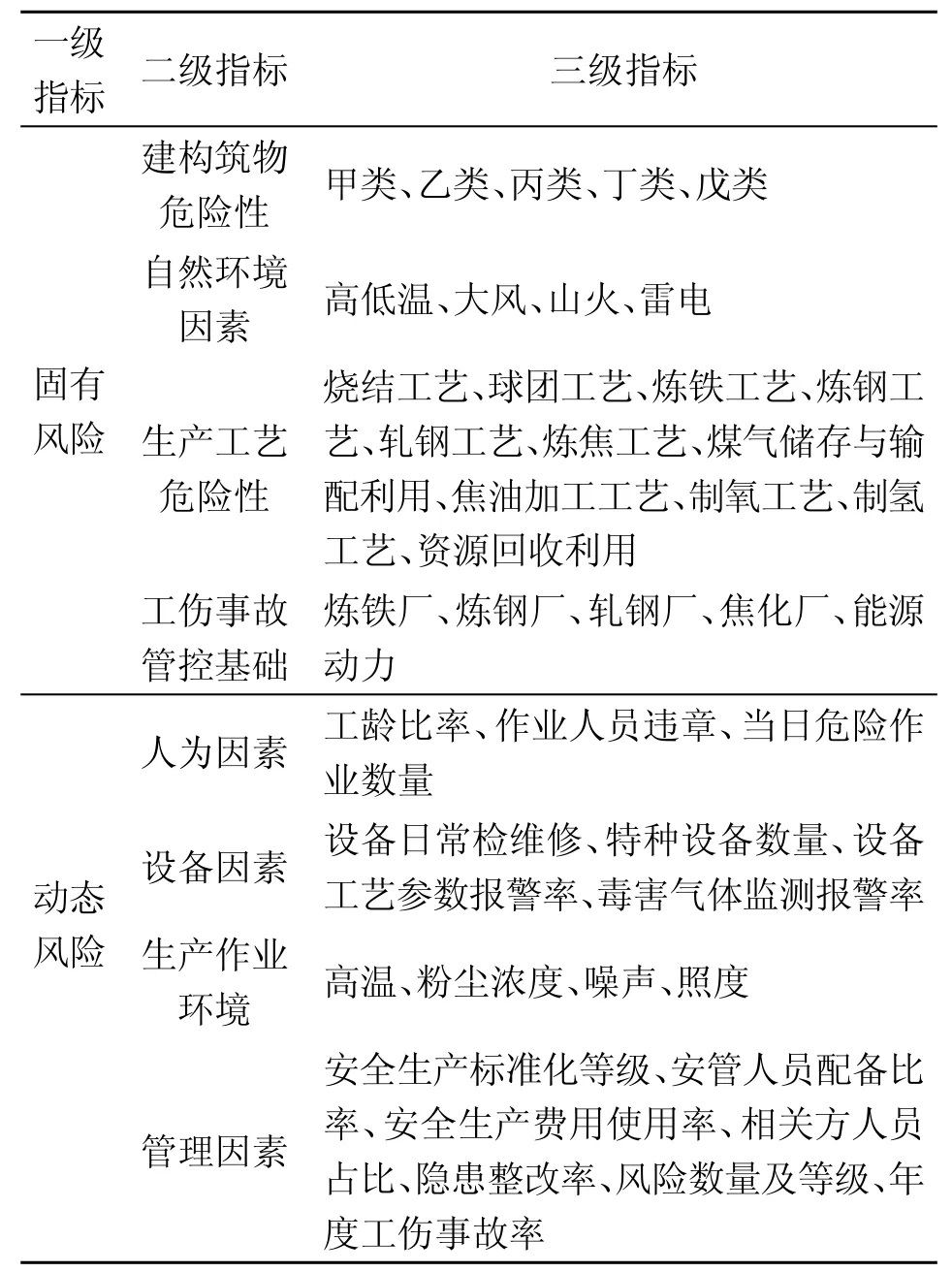

1.1 固有风险指标要素

通过实际企业调研以及专家研讨,综合考虑企业实际固有风险,研讨得出从工程、客观环境、生产实际以及企业原本安全管控水平4 个方面对固有风险进行表征。

钢铁企业生产作业建构筑物本身存在一定风险,为体现指标体系的科学性和代表性,选取建构筑物危险性作为固有风险的二级指标。根据《建筑设计防火规范》(GB 50016—2014)规定,对该二级指标进行分级,构建三级指标。

根据近10年典型冶金企业事故数据统计分析,钢铁企业事故主要发生在1月、6月、10月,可能造成这种现象的原因有:南方夏季高温天气、冬天极寒天气、雨季大风雷电等自然原因导致作业环境恶劣等,且企业定期对整个生产作业区域进行评估,出具的评估报告内容包含自然环境因素部分,因此需充分考虑自然环境的变化对安全生产工作的影响,选取自然环境因素作为固有风险的二级指标。

通过研究全国钢铁企业设计的生产工艺,对钢铁企业进行实地考察和数据收集分析,经过专家研判,依据钢铁企业具体生产工艺和需进行风险评估的关键区域选取生产工艺危险性作为固有风险的二级指标,根据评估区域确定生产工艺危险性的三级指标。列举各个工艺涉及到的关键设备和重点区域,选取工伤事故管控基础作为固有风险的二级指标,将作业细化到每一个生产单元,并根据钢铁企业作业区域确定其三级指标。

1.2 动态风险指标要素

动态风险表征因素均根据企业现有动态监测数据类型确定,基于具体动态数据内容明确表征指标因子,及时准确地反映企业动态管理情况,便于日后企业进行管理,后续可继续进行动态风险指标的研究,实现风险一键溯源。根据文献调查研究总结,本次研究沿用事故致因理论,基于企业动态监测数据类型,将其分为人为因素、设备因素、生产作业环境以及管理因素4 个类型,即二级指标;并根据动态数据属性确定二级指标表征因子,即三级指标。

其中人的主观能动性在生产系统中占据决定作用,人员风险因素主要表现在心理、生理、行为能力等在主、客观上存在的缺陷。因此根据文献调研和企业现有数据,选取工龄比率、作业人员违章和当日危险作业数量3 个指标作为人为因素的三级指标。

现钢铁企业设备设施通常借助安装温度、压力、液位等变送器,以达到监测设备工艺报警率的目的。因此设备因素基于企业现有监测设备和可提取的监控检测数据,选取设备日常检维修、特种设备数量、设备工艺参数报警率、毒害气体监测报警率4 个指标作为设备因素的三级指标,按照红线类、禁令类、一般违章类等分级标准和相关法律法规、行业规范等进行各指标风险分级。

生产作业环境基于职业健康对生产作业环境的标准和要求,根据企业在线监测职业病危害数量清单和设备传感器能够监测监控、收集处理的数据选取三级指标,依据《工作场所职业病危害作业分级》《工作场所有害因素职业接触限值第2 部分:物理因素》(GBZ 2.2—2007)》等标准进行各指标风险分级。

管理因素的三级指标参考《企业安全生产标准化基本规范》(GB/T 33000—2016),明确管理化要素,结合企业实际需求,提取关键指标作为管理因子,根据企业规模、生产性质、风险等级等依照标准规范进行三级指标的风险分级工作。

最终得到区域动态安全风险评估指标体系见表1。

表1 区域动态安全风险评估模型指标体系

2 区域动态安全风险指数评估模型

2.1 区域动态安全风险指标评价方法

区域安全风险评估涉及的因素较多,固有与动态、定性与定量因素皆有,层次分析法能够较好地包容复杂因素,将定性方法与定量有机结合[10]。由于区域动态安全风险评估过程中含有大量的定性因素,面对庞大的因素体量,如何精简指标、提高指标的科学性、有效性成为层次分析法运用中的难题。因此需引入专家调查法,通过问卷调查等方式征询相关专家或行业权威人士的意见和建议,将每位专家提供的反馈意见归纳整理。当行业内普遍缺乏对某指标评定的数据支撑时,专家调查法能够提供较为科学准确的指导。

综上所述,结合企业实际需求,建立一种基于企业动态监控数据的区域动态安全风险评估指标体系,运用层次分析法与专家调查法对钢铁企业分厂、分区域进行风险评估。以企业监测数据为建立依据,将数据进行分层分类,并通过分析数据类型开发风险量化算法,获得被评估区域真实安全风险指数,建立区域风险指数评估模型。通过该模型算法以实现为安全管理人员提供一种直观、高效的风险管控模式,形成适用于钢铁区域动态安全风险指数评估量化方法,达到真实反映企业动态安全生产态势。

2.2 区域风险等级的确定

为便于风险结果展示,现将所测区域整体安全风险值进行级别划分。综合冶金行业指标体系文献调研、专家建议和现场调研测评结果,以国标等相关标准规范做依托,基于所测全部评估区域的最大风险指数、最小风险指数确定数值边界,在该数值范围内划分4 个级别,具体划分方式见表2。

2.3 指标体系权重

运用层次分析法方法,采用1—9 标度法对表1确定的区域动态安全风险评估指标体系中的8 个二级指标进行重要度打分。此次邀请40 位钢铁领域权威专家对指标重要度打分,将8 个二级指标进行两两对比得到判断矩阵。将专家打分结果导入Yaanp软件,借助软件对数据的一致性自动修正以及群决策等数据集结功能,将各个专家的判断矩阵经过一致性修正,再对专家给出的判断矩阵进行数值加权算术平均处理,得到的一级指标、二级指标权重,整理后结果见表3。

表3 钢铁企业区域动态安全风险评估指标权重

3 钢铁企业区域动态安全风险评估应用

3.1 企业概况

该钢铁企业是东北地区重要的建筑钢材生产基地,全国重点钢铁企业之一。主要工艺装备包括1 260 m3高炉2 座、1 080 m3高炉1 座、72 孔HTDK55-550 型复热式捣固焦炉2 座、180 m2和300 m2烧结机各1 台,120T 转炉3 座,六机六流连铸机3 台,棒材轧制生产线3 套、高速线材1 套,5 万m3转炉煤气柜1 座,5 万m3焦炉煤气柜1 座,5 万m3和10 万m3高炉煤气柜各1 座。

现有员工5 192 人,特种作业人员2 375 人。目前已经完成部分智能化安全监测平台的搭建。

3.2 评价过程

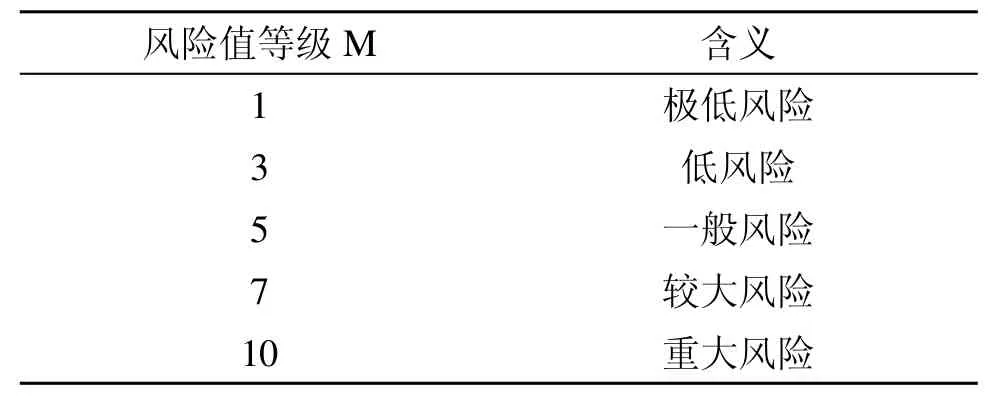

1)确定三级指标风险值R。根据表1 将各三级指标属性因子按风险程度划分等级,同时根据企业当前现状确定对应数量。由于指标数据类型不同,导致数据难以统一量化,因此需对指标数据进行预处理。该步骤目的是将不同指标以同一标准衡量,便于之后风险结果输出,具体风险值含义见表4。

表4 风险值等级

由此,可确定三级指标各风险属性实际风险程度值Rn计算公式为

式中,M为三级指标属性风险值等级;N 为评估对象实际数量。

2)表征指标风险。三级指标对应风险值R 计算公式为

3)获得二级指标风险值。二级指标风险值计算式为

4)确定二级指标风险指数。在模型测算过程中发现,由于风险指标因子属性不同,对应现场生产实际情况差异较大,现场实际数量数值对二级指标的实际风险值影响较大,容易产生风险评估偏离。对此,将R 二级指标进行风险指数评定。具体方法为:基于所测全部评估区域二级指标风险分数的最大值、最小值确定数值边界,在该数值范围内划分5 个等级,具体划分方式如表5。

表5 风险值范围对应风险指数等级

表中,Rmax为二级指标风险最大值;Rmin为二级指标风险最小值;R1、R2可根据实际情况自定义调整。

5)计算区域动态安全风险评估值。固有风险为企业生产过程的外部风险以及本身原有安全风险,以此作为评估单位安全风险基础,具体表征指标为建构筑物危险性、自然环境因素、生产工艺危险性以及工伤事故管控基础,其静态风险量化公式为

式中,RI固有为固有风险风险指数;为固有风险对应二级指标权重;RI 为二级指标风险指数。

动态风险是基于企业管理信息平台以及IOT平台,从人为因素、设备因素、环境因素、管理因素4 个方面现场实时数据作为表征指标,其风险量化公式为

由此可得所测区域动态安全风险评估风险值,其计算公式为

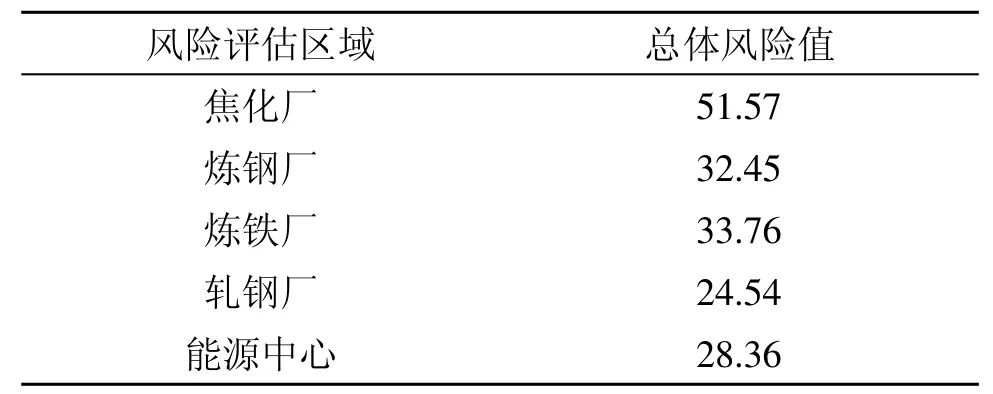

钢铁企业5 个重点区域具体计算结果见表6。

表6 钢铁企业区域风险指数计算结果

3.3 结果分析

1)构建具有可实用性的钢铁企业区域动态安全风险评估指标体系。通过大量调研,明确对钢铁企业安全风险评估维度,基于企业现场管理数据以及客观因素数据,以固有风险和动态风险为评估维度,搭建钢铁企业区域动态安全风险评估指标体系。

2)风险指数计算结果基本与历年来该企业的安全风险评估报告一致。由区域动态安全风险指标体系最终输出的钢铁企业区域风险指数计算结果可知,该企业焦化厂区域为风险指数最高区域,达到一级风险,需在日常安全管理过程中加大安全管控力度。

3)充分运用动态监控数据,推进加强企业管理数据挖掘及分析运用工作。通过历史数据分析、研制关键设备、搭建风险评估模型等研究方法,为安全管理人员提供一种直观、客观的风险管控模式,形成适用于钢铁企业区域动态安全风险指数评估量化方法,达到真实反映企业动态安全生产态势。将理论基础与管理实际有机结合,实现企业动态管理状态的实时评估,扩展安全风险评估维度,丰富安全管理媒介。

4 结论

1)根据钢铁企业风险点、风险单元、区域风险3个层面,引入区域动态安全风险属性,聚焦关键工艺设备,结合应急管理部安全风险监测预警指标,构建适用于大型钢铁企业的多维度、多层级、多因素的安全风险评估指标体系。阐明各层级对区域风险影响机理以及层级之间的作用关系,弥补了现阶段钢铁企业相关风险评估指标体系对固有风险考虑不完善的缺陷。

2)充分利用企业现有数据资源,确定指标权重。根据指标体系数据类型,前期进行适当的数据预处理,采用科学量化算法,综合考量固有风险、动态风险、安全管理信息流、数据流等因素,基于企业现有监测监控数据,建立具有普适性的钢铁企业安全风险评估指标体系,为实现可视化动态风险管理提供数据支撑。

3)结合企业现有智慧安全管控手段,同时考虑企业规模及其智能化程度,建立层级、指标权重、指标因素皆可变的区域安全风险指数模型,实现动态精准评估钢铁企业区域安全风险,为后续钢铁企业安全风险评估模型研究及实现企业可视化动态风险管理提供参考。