30CrMoA HL级抽油杆杆体断裂失效分析

2023-12-16赵金兰瞿婷婷李小龙

赵金兰,仝 珂,瞿婷婷,李小龙

(中国石油集团工程材料研究院有限公司,国家市场监管重点实验室(石油管及装备质量安全) 陕西 西安 710077)

0 引 言

目前,在多种采油方式中,机械采油占比最高,而机械采油井中的有杆泵机械采油方式约占90%[1-3]。抽油杆柱作为地面抽油机和井下抽油泵的连接设备,既是一个重要部件,也是一个薄弱环节[4-7]。抽油杆作业时长期承受交变载荷及腐蚀工况条件等综合作用,经常发生断裂失效。因此,对其失效原因进行分析,有助于提高抽油杆的可靠性和使用寿命[8]。某油田发生了抽油杆杆体断裂事故,本文对该断裂失效的抽油杆样品进行了试验分析,确定了其断裂失效的原因。

1 事故概况

断裂失效抽油杆为Φ22 mm 30CrMoA HL级,抽油杆柱组合为:Φ28 mm光杆+Φ25 mm抽油杆短节4根+Φ25 mm抽油杆34根+Φ22 mm抽油杆33根。断裂抽油杆位于Φ22 mm第33根中部,断头深度为551.09 m,井斜为6.20°,狗腿度为6.83°/30 m。每根抽油杆共注塑3个尼龙扶正器:安装位置距离抽油杆两端约40 cm处各注塑1个尼龙扶正器,两端注塑扶正器中部注塑1个尼龙扶正器。该抽油杆在本井内使用约1个月后,从杆体中间扶正器附近位置断裂。

2 试验方法和结果

2.1 宏观分析

断裂失效抽油杆的宏观形貌及断裂位置如图1所示。

图1 断裂失效抽油杆宏观形貌及断裂位置

断裂位置距杆体中间扶正器33 mm,如图1(a)所示。将样品外表面清洗除锈后,观察断口两端宏观形貌,可以清楚地观察到杆体外表面(断口B端),如图1(b)所示,一侧密集分布着6个腐蚀坑,形成“腐蚀坑带”,其轴向长度为155 mm。其中断裂位置位于“腐蚀坑带”区域距离中间扶正器最近位置的腐蚀坑内,如图1(c)所示。腐蚀坑内存在黄褐色的腐蚀产物,腐蚀坑开口直径尺寸2~3 mm。杆体外壁其余部位未见腐蚀坑。

断裂失效抽油杆断口一端(B端)宏观形貌如图2所示。从图2可见,裂纹起源于抽油杆表面的腐蚀坑处,断口表面放射线特征收敛于腐蚀坑处,该区域为裂纹源区。裂纹源附近的断面分为2个平台,平台上有一些放射状台阶区,腐蚀产物较多,颜色较暗。瞬断区域有明显的瞬时撕裂45°形貌,瞬断区为弧形光亮区,腐蚀产物不明显。瞬断区环向约占外圆周长1/2,面积约占断口横截面积的2/5,表明断裂时抽油杆承受了较大的拉伸载荷。断口表面其余部位为疲劳扩展区,面积约占断口横截面积的3/5。

图2 断裂失效抽油杆断口B端宏观形貌

2.2 磁粉检测

依据NB/T 47013.5—2015标准,用CJZ-212E磁粉探伤仪对断裂失效抽油杆的杆体进行荧光磁粉无损检测。结果表明,该断裂失效抽油杆除断口及腐蚀坑外,断口附近未发现裂纹显示。

2.3 化学成分分析

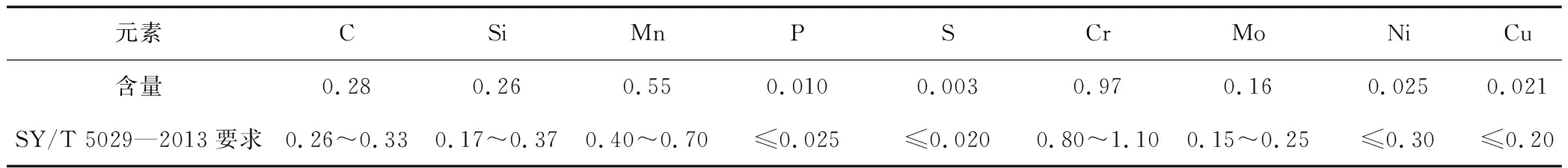

在断裂失效抽油杆杆体上取样,用ARL 4460直读光谱仪,依据GB/T 4336—2016标准进行化学成分分析,结果见表1。从表1可见,该断裂失效抽油杆杆体的化学成分分析结果符合SY/T 5029—2013标准的要求。

表1 化学成分分析结果(质量分数) %

2.4 拉伸试验

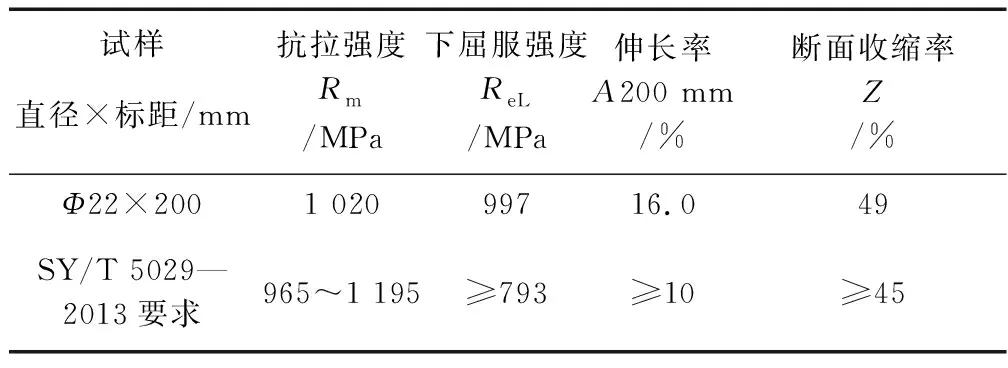

在断裂失效抽油杆的杆体上取纵向拉伸试样,用SHT4106材料试验机,依据GB/T 228.1—2021标准进行室温拉伸试验,结果见表2。从表2可见,该断裂失效抽油杆杆体的拉伸试验结果符合SY/T 5029—2013标准的要求。

表2 拉伸试验结果

2.5 夏比冲击试验

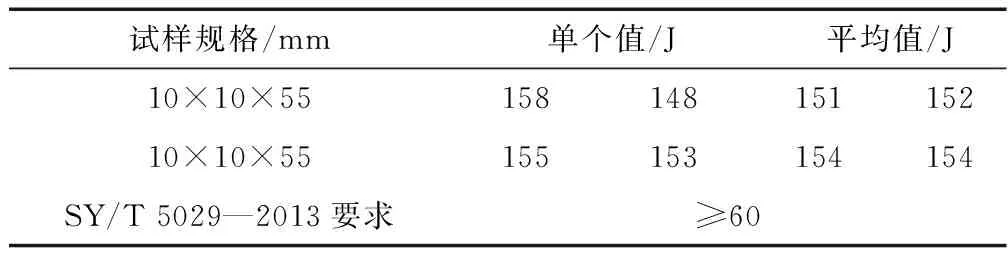

在断裂失效抽油杆的杆体上取纵向夏比冲击试样,用PIT752D-2冲击试验机,依据GB/T 229—2020标准要求进行室温夏比冲击试验,结果见表3。从表3可见,该断裂失效抽油杆杆体的夏比冲击试验结果符合SY/T 5029—2013标准的要求。

表3 夏比冲击试验结果

2.6 洛氏硬度试验

在断裂失效抽油杆正常杆体上取一段圆截面试样,将其两端横截面磨平后,用RB2002T洛氏硬度计,依据GB/T 230.1—2018标准要求测试其洛氏硬度值,试验结果见表4。

表4 洛氏硬度试验结果

2.7 金相分析

2.7.1 杆体金相分析

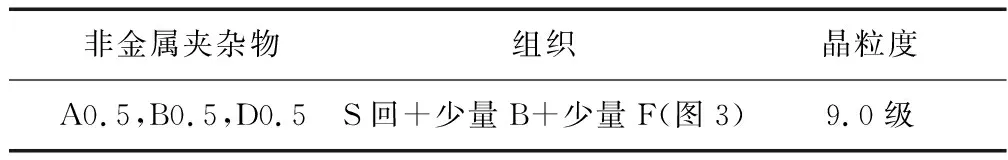

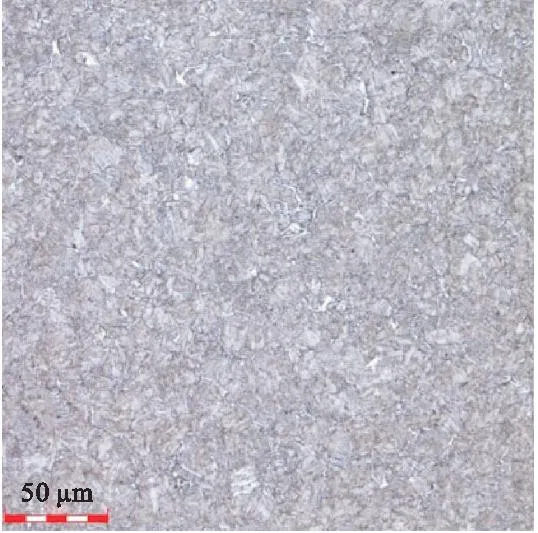

在断裂失效抽油杆的杆体上取金相试样,用OLS 4100激光共聚焦显微镜,依据GB/T 13298—2015、GB/T 10561—2005和GB/T 6394—2017标准进行金相分析,结果见表5,金相组织如图3所示。

表5 杆体金相分析结果

图3 断裂失效抽油杆杆体金相组织

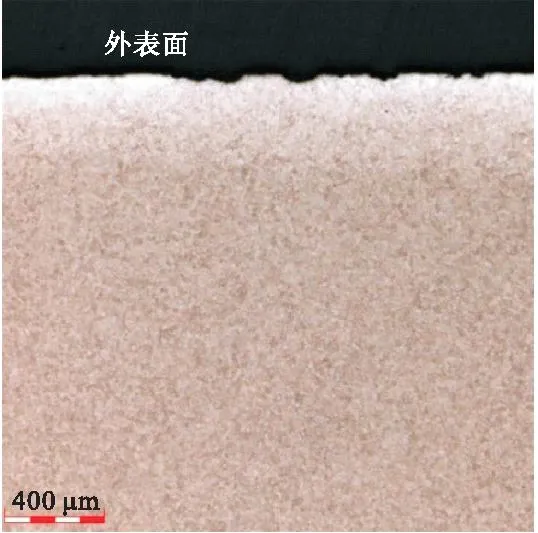

2.7.2 断裂失效抽油杆断口金相分析

在断裂失效抽油杆断口裂纹源处取金相试样,用OLS 4100激光共聚焦显微镜对试样进行金相微观特征分析。分析结果显示,断口外表面存在脱碳,脱碳层最大深度约0.3 mm,如图4所示。源区附近断口可见多处裂纹,如图5所示。裂纹尖端曲折扩展,呈典型沿晶形貌,如图6所示。

图4 断裂失效抽油杆断口表面组织

图5 源区附近断口裂纹形貌

图6 裂纹尖端沿晶形貌

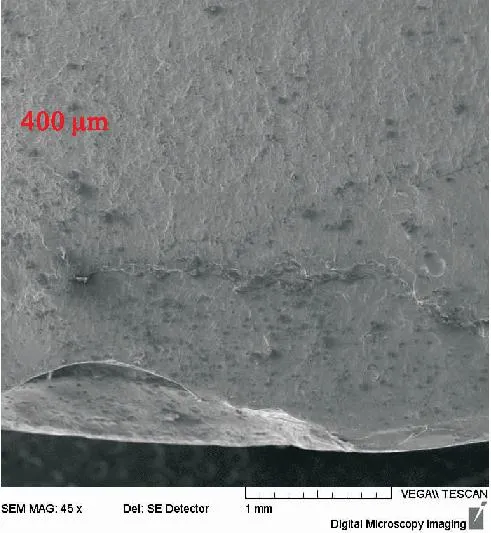

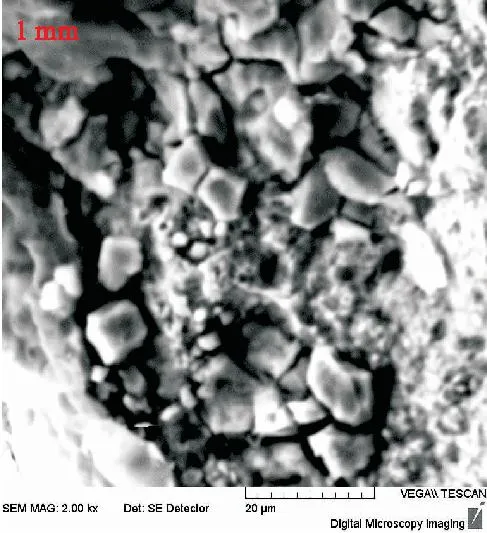

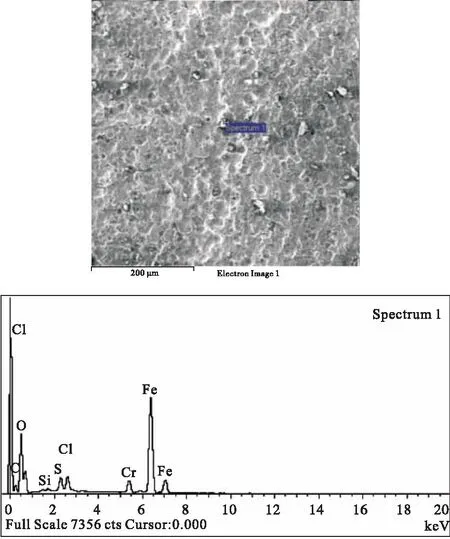

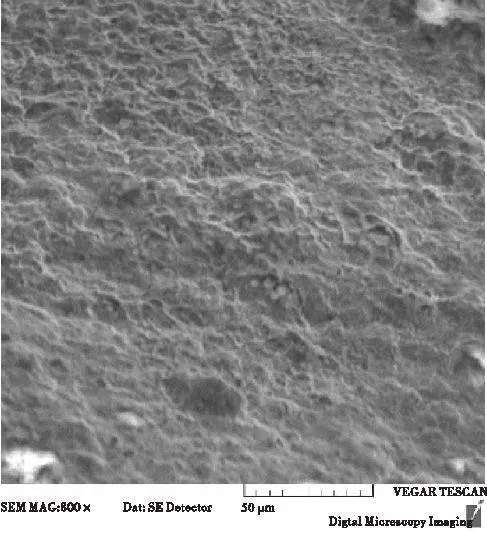

2.8 断口扫描电镜分析

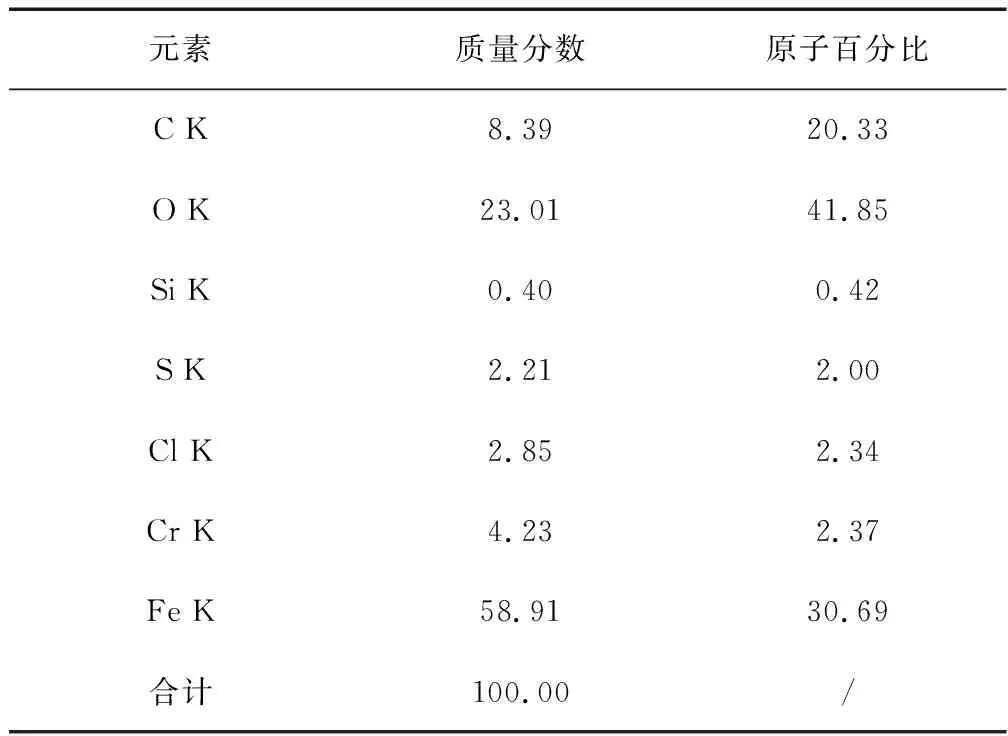

将断裂失效抽油杆断口经超声波清洗后,用扫描电子显微镜对断口进行显微观察,靠近外表面部位可观察到明显的腐蚀坑,如图7所示。放大观察源区断口部位,呈明显的脆性沿晶形貌,如图8所示。源区附近可见大量的腐蚀产物,用XFORD INCA350能谱分析仪分别对源区附近腐蚀产物进行能谱分析,分析曲线如图9所示,腐蚀产物能谱分析结果见表6。由能谱分析结果可知,腐蚀产物主要组成元素为Fe、C、O、S和Cl-等,该裂纹表面及裂纹内产物主要是铁的氧腐蚀,腐蚀产物内含有S和Cl-。

表6 腐蚀产物能谱分析结果 %

图7 源区腐蚀坑形貌

图8 源区附近腐蚀产物

图9 腐蚀产物形貌及能谱分析曲线

对抽油杆断口扩展区和瞬断区进行形貌观察分析可知,扩展区为沿晶形貌,如图10所示,瞬断区为韧窝形貌,如图11所示。

图10 扩展区沿晶形貌

图11 瞬断区韧窝形貌

3 综合分析

该断裂失效抽油杆杆体的化学成分分析、拉伸试验、夏比冲击试验、洛氏硬度试验及金相分析等结果表明:其化学成分、拉伸试验和夏比冲击试验结果符合SY/T 5029—2013标准的要求。表面的硬度略高于心部。金相组织均为回火索氏体+少量贝氏体+少量铁素体,晶粒度均为9.0级。

由宏观形貌可知,该断裂失效抽油杆断裂部位距杆体中间扶正器33 mm处。抽油杆在提升和下降过程中,受拉-压应力和采出液腐蚀的综合作用,断裂位置即抽油杆杆体中间扶正器附近,此处应力集中较大,且该处外表面一侧密集分布着6个腐蚀坑,形成“腐蚀坑带”,断裂位置位于“腐蚀坑带”区域距离中间扶正器最近位置的腐蚀坑内。

由宏观分析可知,断口表面放射线特征收敛于腐蚀坑处,即裂纹起裂源区。裂纹源附近的断口表面分为2个平坦区平台,平台上有一些放射状台阶区,腐蚀产物较多,颜色较暗。瞬断区域有明显的瞬时撕裂45°形貌,瞬断区为弧形光亮区,腐蚀产物不明显。瞬断区环向约占外圆周长的1/2,面积约占断口横截面积的2/5,表明断裂时失效抽油杆承受了较大的拉伸载荷。其余为疲劳扩展区,面积约为断口横截面积的3/5。

该断裂失效抽油杆断口的金相分析结果表明,断口外表面存在深度为0.3 mm的脱碳层,脱碳部位材料的强度和硬度均会下降,易受到腐蚀环境的侵蚀,从而容易产生裂纹。源区附近截面断口可见多处裂纹,裂纹尖端呈沿晶形貌。

该断裂失效抽油杆断口微观形貌及能谱分析结果表明,断口源区靠近外表面区域存在腐蚀坑,其腐蚀产物主要是铁的氧腐蚀,腐蚀产物内含有S、Cl-。S具有较高的活化能,它能破坏抽油杆表面金属的钝化膜,并加速抽油杆表面沉积物下的腐蚀,使抽油杆在短时间内产生腐蚀坑,Cl-是加速腐蚀的催化剂。

综上所述,该断裂失效抽油杆处于含有S和Cl-的腐蚀介质中,断裂部位处于服役拉-压应力集中部位,且源区附近外表面存在深度为0.3 mm的脱碳层,导致其产生了腐蚀疲劳裂纹。在服役工况交变载荷与腐蚀介质的协同作用下,裂纹不断疲劳扩展,当壁厚不足以承受载荷时,发生瞬时撕裂。最后断裂区的面积大小与其承受应力大小及材料的韧性有关。

源区附近断口可见多处二次裂纹,裂纹尖端呈典型沿晶脆性形貌,从以下几点可知其在腐蚀疲劳失效过程中还有应力腐蚀开裂的特征[9-10]:1)该断裂失效抽油杆服役过程中承受拉应力,且源区附近外表面存在深度为0.3 mm的脱碳层,脱碳部位表层碳含量减少,则其表层的残余应力将会力转变为拉应力,使该断裂失效的抽油杆承受拉应力。2)服役环境为含有S和Cl-的腐蚀介质。3)抽油杆材料对腐蚀介质敏感,该断裂失效抽油杆的表面洛氏硬度平均值为HRC33.8,其强度越高,对应力腐蚀开裂越敏感。4)裂纹尖端呈典型沿晶脆性开裂形貌。因此,该失效抽油杆发生了腐蚀疲劳和应力腐蚀断裂。

4 结 论

1)断裂失效抽油杆杆体的化学成分、拉伸试验和夏比冲击试验结果均符合SY/T 5029—2013标准的要求,金相组织为回火索氏体+少量贝氏体+少量铁素体,晶粒度为9.0级。

2)由于断裂失效抽油杆在使用中处于含有S和Cl-的腐蚀环境中,并且服役时承受了拉-压交变载荷,另外抽油杆表面存在脱碳层,使其表层的残余应力转变为拉应力,因而该抽油杆发生了腐蚀疲劳和应力腐蚀断裂。