石墨烯改性油管涂层在油田注水工况中的适应性研究与示范应用*

2023-12-16朱丽娟刘金玲拜小凤惠学智

朱丽娟,刘金玲,拜小凤,惠学智 ,冯 春,何 磊,4

(1.中国石油集团工程材料研究院有限公司,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077; 2.中国石油集团东方地球物理勘探有限责任公司 河北 涿州 072750; 3.中国石油天然气股份有限公司长庆油田分公司 陕西 西安 710018; 4.西安石油大学 陕西 西安 710065)

0 引 言

在注水开发工况环境中,油管面临溶解氧腐蚀、细菌腐蚀、垢下腐蚀、CO2、Cl-、H2S等腐蚀性介质引起的腐蚀问题。为提高油管服役寿命,国内外开发了有机涂层、金属镀层、非金属内衬等多种油管表面改性处理技术,其中有机环氧涂层防护技术因其价格低廉被广泛用于注水井油管防腐。然而,传统的有机涂层防护技术存在如下局限性:有机涂层含针孔等本征缺陷;高温环境下涂层发生软化膨胀,孔隙率增加,从而不能阻止Cl-、H2O和O2等具有腐蚀性小分子的渗透;另外,由于有机涂层交联结构导致的其固化后脆性变大、韧性差,具有较差的抵抗裂纹扩展的能力和抗冲蚀能力;且存在耐温性差,易老化等问题,从而影响注水管的防腐效果及使用寿命。我国为降低油气对外依存度,高温高压高腐蚀井、超短半径水平井、定向井、超深井、大位移井等苛刻环境油气井的数量也在不断增加,油套管失效事故频发,常规的有机涂层防护技术已不能满足苛刻工况油气勘探开发需求。

近年来,石墨烯改性涂层因其优异的抗渗、耐高温、耐蚀性能受到广泛关注[1-5]。Dan Liu[8-15]等人研究了石墨烯改性涂层在不同腐蚀介质中的防腐性能,结果表明,石墨烯改性环氧涂层[6-8]、石墨烯改性聚苯胺涂层[9-10]和石墨烯改性聚氨酯涂层[11]在含量为3.5% NaCl溶液中具有良好的耐蚀性能。在0.1 mol的Na2SO4的腐蚀溶液中,通过化学气相沉积制备的石墨烯涂层使铜基体的腐蚀速率降低7倍,镍基体的腐蚀速率降低20倍[12]。甚至在强酸、强碱和高盐的腐蚀环境(含量为10% HCl、10% NaOH和10% NaCl)中,石墨烯/环氧复合导电涂层的耐蚀性能也优于环氧涂层、环氧酚醛涂层、富锌环氧涂层、玻璃鳞片涂层和炭黑环氧涂层[13]。以上研究工作均将石墨烯改性涂层优良的耐蚀性能归因于石墨烯纳米填料对腐蚀介质绝佳的屏蔽性能,从而延长了腐蚀介质在防腐涂层中的扩散路径。在油气开发领域,石墨烯改性涂层亦有望大显身手[14]。然而,截止目前,关于石墨烯改性涂层在油气开发领域防腐方面的研究鲜有公开报道。Hemant Kumawat[15]制备了用于油气输送领域的石墨烯复合材料,表征了该石墨烯复合材料的理化性能,但关于该材料在油气钻采环境中的服役性能和防腐机理研究尚未提及。

自2017年起,在中国石油集团基础研究和战略储备技术研究基金等多个项目支持下,工程材料院联合天津宝坻紫荆创新研究院,共同开展了石墨烯涂层油管技术研究及示范应用。科研人员采用先进工艺,在环氧、环氧酚醛、聚氨酯等树脂基体中,将少层或多层石墨烯纳米材料有机分散或功能化处理,成功获得了致密、均匀的防腐、耐磨、防垢等系列涂层结构[16-23]。基于服役工况的适用性评价结果表明,本研究团队开发的石墨烯改性涂层可大幅提高石油管材的抗高温老化、耐蚀、耐磨损、耐高矿化度环境损伤等性能,延长油气井注采管柱服役寿命30%以上;综合考虑降低检泵周期、管检周期等因素,可降低石油管材全生命周期成本30%以上。2021年,工程材料院联合长庆、塔里木等油气田企业,发布了我国首个用于石油石化领域的油管石墨烯改性涂层质量要求及检验的CSTM选材设计标准(T/CSTM 00242—2021)[24]。

本文研究了石墨烯改性油管涂层的制备方法与组分、基本性能和不同介质中的耐腐蚀性能,并介绍了石墨烯改性涂层油管的现场示范应用情况和后评价结果,为进一步推动石墨烯在油气井管柱防护中的应用提供借鉴。

1 试验材料及方法

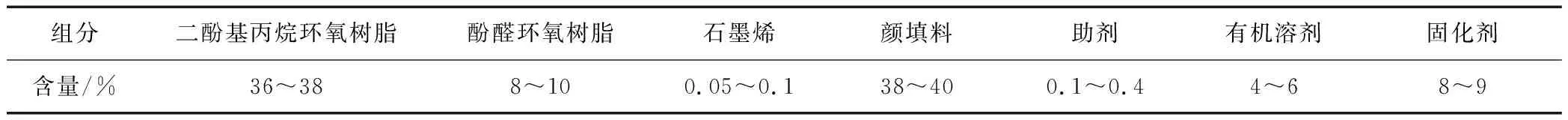

本研究工作中,石墨烯改性油管涂层所采用的涂料组分见表1。

表1 涂料组分

其中,石墨烯的比表面积为190~260 m2/g,石墨烯的层数7~10层。颜填料为碳黑、滑石粉、硫酸钡、云母氧化铁、碳化硅、硫酸锌。助剂包括分散助剂、偶联剂、附着力助剂、消泡剂以及流平剂。固化剂为脂环改性胺。有机溶剂为二甲苯、正丁醇、1,4-丁二醇二缩水甘油醚。

涂层包括以下步骤:1)将石墨烯加入到有机溶剂中,超声,得到石墨烯分散液;2)将二酚基丙烷环氧树脂总质量4%的二酚基丙烷环氧树脂加入至石墨烯分散液中,机械搅拌均匀后,超声,得到石墨烯环氧树脂混合液,分散后石墨烯的层数为1~4层;3)将石墨烯环氧树脂混合液加入到剩余的二酚基丙烷环氧树脂中,混合均匀;然后加入助剂,混合均匀;再加入酚醛环氧树脂,混合均匀;最后将颜填料加入,得到混合液;其中,助剂为分散助剂;4)将混合液研磨至细度小于20 μm,然后加入助剂,搅拌均匀,得到涂料A组分;其中,助剂包括偶联剂、附着力助剂、消泡剂以及流平剂;5)将涂料A组分与固化剂均匀混合,得到注水井用耐110 ℃高温石墨烯改性环氧涂料;6)加入机溶剂将注水井用耐110 ℃高温石墨烯改性环氧涂料调节至45~50 cst,然后喷涂到预处理后的油管上,50~60 ℃低温固化,时间为3~4 h,得到喷涂有注水井用耐110 ℃高温石墨烯改性环氧涂层油管。

本研究工作中采用的基体油管名义外径为73 mm,壁厚为5.51 mm。油管本体为N80钢级。分别采用Elcometer 456涂层测厚仪和漏点检测仪测量石墨烯改性油管涂层的厚度和漏点;采用弯曲法和拉伸法测试涂层附着力;采用高温高压反应釜评价还原氧化石墨烯(RGO)改性涂层在酸性油气介质、碱性介质、注水工况中的耐腐蚀性能;并在长庆油田和辽河油田某注水井中开展石墨烯改性涂层油管应用示范。

2 结果与讨论

2.1 涂层基本性能

1)外观与漏点

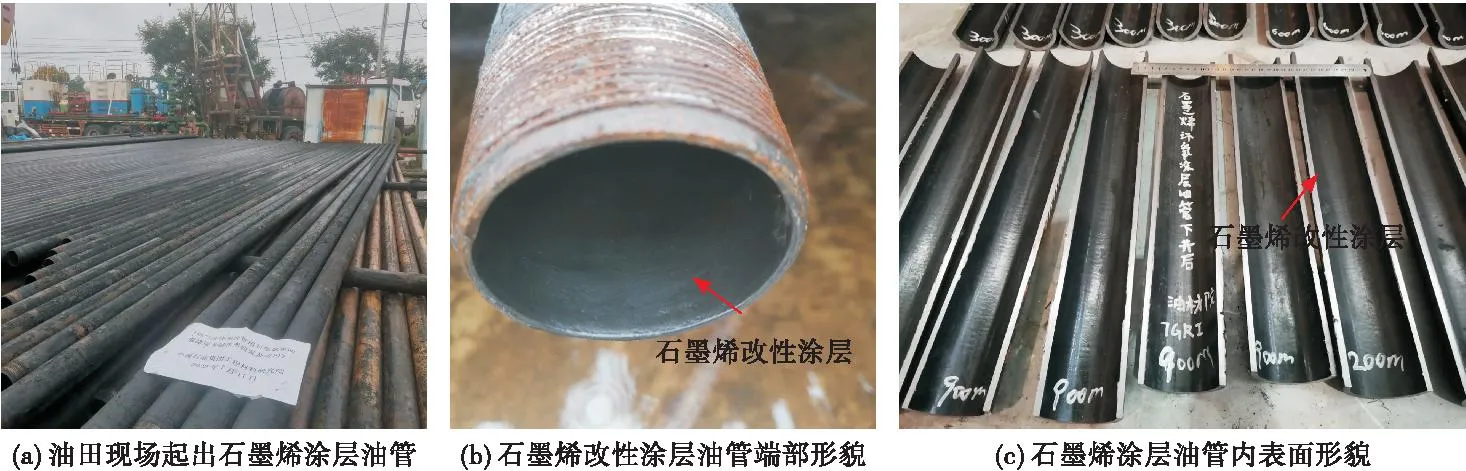

石墨烯改性油管涂层的宏观形貌如图1所示。测试结果表明石墨烯改性油管涂层内表面十分光滑,不存在橘皮、流淌、褶皱等缺陷,油管涂层内表面呈镜面效果。采用漏点检测仪对石墨烯改性涂层油管表面进行漏点检测,涂层油管内表面均未检测到漏点。

图1 石墨烯改性油管涂层宏观形貌

2)涂层厚度与耐磨性

在涂层油管内表面沿周分A、B、C、D四个象限,沿径向每隔10 cm测量一次涂层厚度,每个象限测量25个点。测试结果表明涂层厚度为152~181 μm,平均厚度为169 μm。

依据T/CSTM 00242—2021《油管石墨烯改性涂层质量要求及检验》标准,采用落砂试验法测试石墨烯改性油管涂层的耐磨性,添加石墨烯后,涂层的落砂量由1.21 L/μm提升至2.05 L/μm,耐磨性能提升了约20%。

3)附着力

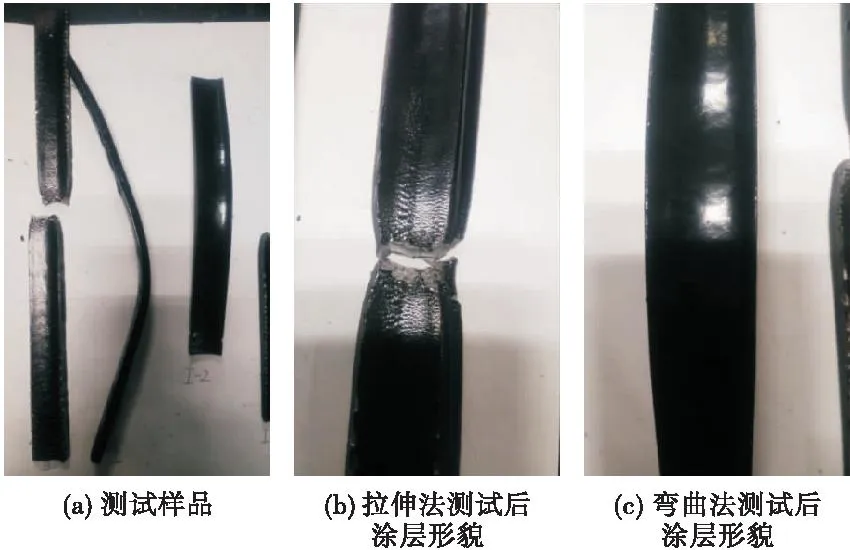

为全面评价石墨烯改性油管涂层的附着力,采用拉伸和弯曲试验测试石墨烯改性涂层与管材基体的附着力,测试后的宏观形貌如图2所示。测试结果表明涂层与基体界面结合力良好,试验过程中通过拉伸加载直至样品拉断,除样品紧缩段以外,未发现涂层剥落现象。将样品弯曲30°,石墨烯改性涂层表面仍呈镜面效果,未发现涂层开裂或剥落情况。

图2 石墨烯改性涂层结合力测试后的宏观形貌

2.2 涂层耐蚀性能

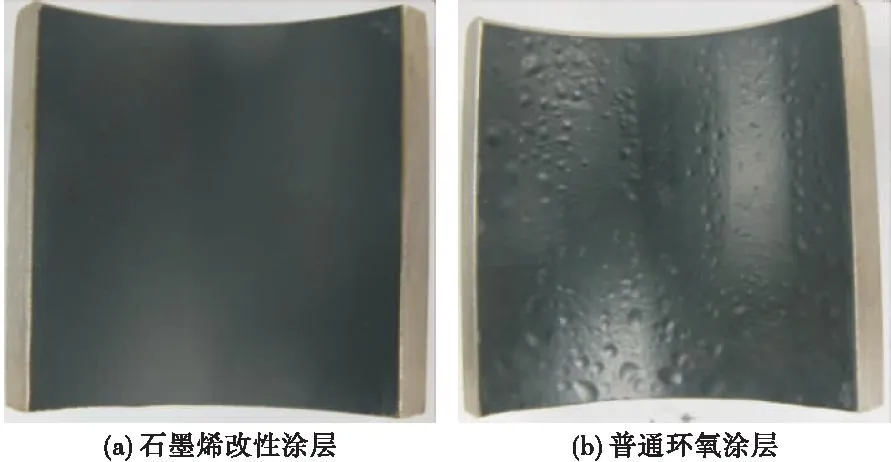

1)高温高压碱性介质

依据T/CSTM 00242—2021《油管石墨烯改性涂层质量要求及检验》标准,在温度148 ℃、压力为70 MPa下,pH值为12.5的NaOH溶液环境中,进行24小时测试后,石墨烯改性涂层和普通环氧涂层的宏观形貌如图3所示。从图中可以看出,与普通环氧涂层相比,石墨烯改性涂层未发生起泡、开裂或剥落现象,具有优异的耐高温高压碱性介质腐蚀性能。

图3 耐高温高压碱性介质测试后宏观形貌

2)高温高压酸性介质

依据T/CSTM 00242—2021《油管石墨烯改性涂层质量要求及检验》标准,在107 ℃温度、35 MPa压力下,水、甲苯和煤油的混合液环境,采用CO2气体加压的工况下,进行16 h测试后,石墨烯改性涂层和普通环氧涂层的宏观形貌如图4所示。从图中可以看出,与普通环氧涂层相比,石墨烯改性涂层表面未发现起泡、开裂、结垢等现象,具有优异的耐高温高压酸性介质腐蚀性能。

3)模拟油田注水工况

采用矿化度约为80 000 mg/L的某油田注水井回注的污水,在16 MPa压力、150 ℃温度下,进行测试60 h后,涂层形貌如图5所示。从图中可以看出,与普通环氧涂层相比,石墨烯改性涂层未发生起泡或剥落现象。

4)机理分析

大量研究表明,石墨化程度高、结构损伤小的RGO纳米片对所有气体、液体和腐蚀性化学品都具有高度的不渗透性。本研究团队的前期研究结果表明,RGO纳米片可以有效防止氯离子和溶解氧等腐蚀性介质的渗透[16-23];添加适量的RGO有效地减少涂层中的孔隙数量和大小,延长腐蚀介质的扩散路径[16,19]。在保证石墨烯分散效果的前提下,石墨烯比表面积越大、粒径越大,还原程度越高,其防腐效果越好[20]。因此,RGO纳米片可以作为腐蚀电解液渗透过程中的附加阻挡层,从而延长腐蚀电解液的渗透时间,延缓腐蚀反应的发生,显著提高涂层的防腐性能。然而,随着RGO含量的增加,RGO纳米片因其具有大的比表面积会发生团聚,这将增加环氧涂层中的缺陷,降低涂层的耐腐蚀性。

此外,与大多数材料具有正的热膨胀系数不同,石墨烯由于面外热波动而具有负的热膨胀系数[25-30],从而提高石墨烯改性涂层的热稳定性,有效地降低RGO改性环氧涂料的热膨胀系数,在一定程度上缓解了因温度升高环氧涂层中孔隙数量增加、尺寸增大而引发的腐蚀问题,从而使涂层具有良好的耐高温腐蚀性能[21]。

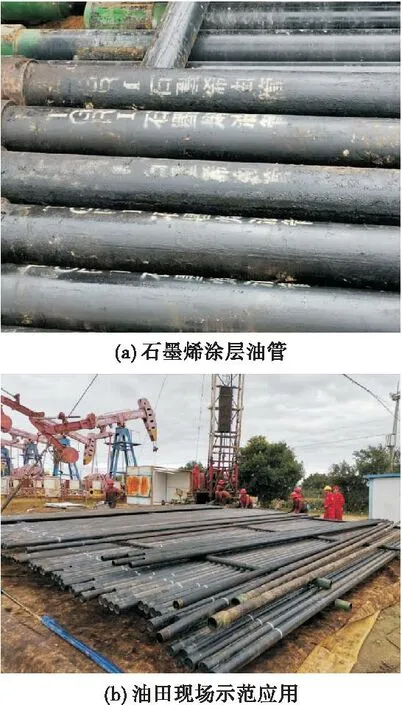

2.3 应用示范及后评价

2020年8月,由工程材料院牵头研发的TG110型石墨烯改性涂层防腐油管,在我国长庆油田采油二厂圆满完成了国内首次下井试验,如图6所示。同年10月份,在辽河油田曙光采油厂完成下井试验[31]。在2023年,该产品在长庆油田采油十二厂、页岩油项目部开展了下井应用。石墨改性涂层相关成果应用为我国石油管材表面改性技术改进提供了新技术新方法。

图6 TG110石墨烯改性涂层油管应用示范

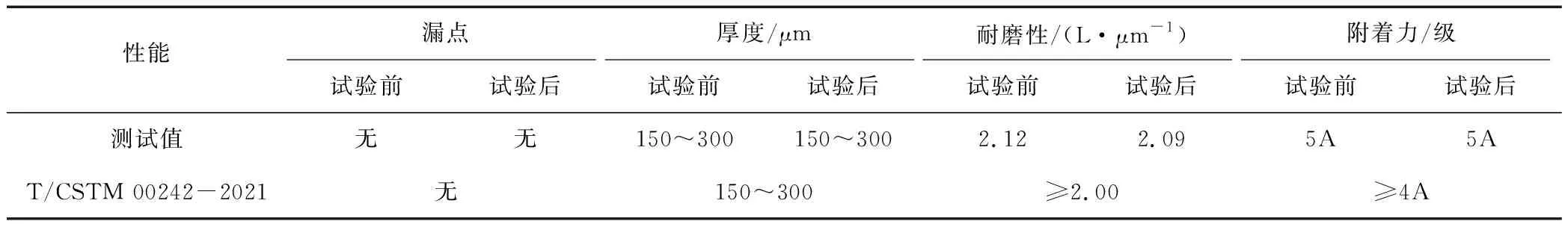

在长庆油田采油二厂西峰油区现场试验2 a后,取出了部分TG110型石墨烯改性涂层油管,并开展相应的后评价研究,油管现场应用后涂层形貌如图7所示。从图中可以看出,石墨烯改性涂层油管内表面十分光滑,不存在鼓泡、开裂等现象,且涂层表面未发生结垢现象。针对涂层油管内表面的石墨烯改性涂层,分别开展了漏点、厚度、耐磨性与附着力测试,并与入井前的测试数据进行对比,相关结果见表2。检测结果表明,涂层厚度、耐磨性无明显变化,附着力未降级,未检测到漏点,石墨烯改性油管涂层应用效果良好。

图7 TG110石墨烯改性涂层油管现场应用后涂层形貌

表2 漏点、厚度、耐磨性与附着力

3 结论与建议

1)石墨烯改性油管涂层表面光滑、呈镜面效果、无漏点,具有良好的结合力和耐磨性能;在高温高压酸性油气介质、碱性介质和模拟注水工况中具有优异的耐蚀性能。石墨烯改性涂层油管在长庆油田、辽河油田注水井中应用2 a后,涂层表面状态良好,未发生鼓泡、开裂、剥落、结垢等现象,涂层厚度无明显变化、无漏点、附着力未降级,应用效果良好。因此,石墨烯改性涂层的推广应用将有望提升油气井管柱在高温、高压、高矿化度等苛刻钻采环境工况下的服役寿命和安全性。

2)目前,本文只开展了石墨烯改性涂层在注水工况下的示范应用及后评价。但该后评价只是针对服役2 a后注水工况下的石墨烯改性涂层,在其他苛刻注采工况,如CCUS、聚合物注驱等工况下的长效服役行为还有待深入研究。