某采气厂集气管道环焊缝开裂原因分析*

2023-12-16王登海卢鹏飞李彦鹏冯文昊吕乃欣付安庆刘君林

王登海,邱 鹏,卢鹏飞,胡 涛,李彦鹏,冯文昊,吕乃欣,付安庆,刘君林

(1.中国石油长庆油田公司 陕西 西安 710018; 2.长庆工程设计有限公司 陕西 西安 710018; 3.中国石油集团工程材料研究院有限公司,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077; 4.陕西九州石油工程技术服务有限责任公司 陕西 西安 710075; 5.中国石油天然气股份公司青海油田分公司钻采工艺研究院 甘肃 敦煌 736202)

0 引 言

采用管道输送天然气是最快捷、安全和低费用的运输方式[1-3]。但是,随着管道服役时间的延长,输送的介质中含有未完全去除的气田水等成分,容易在管道中形成电化学腐蚀环境,从而诱发管道内壁发生严重的腐蚀[4]。集输管道中环焊缝处发生的腐蚀不仅与管道输送介质有关,还与焊接工艺、焊缝结构及残余应力等因素有关[5-8]。因此环焊缝成为整条管线服役过程中薄弱环节。杨坤等采用力学性能、无损检测技术以及微观表征等表征方法[9],分析了L360QS管道的环焊缝泄漏因素,结果表明环焊缝泄漏主要由H2S应力腐蚀开裂造成。刘奎荣等探究了某X65输气管道环焊缝泄漏失效问题[10],其研究结果表明在外力与内压作用下,焊缝夹渣处裂纹相互贯穿形成穿透性裂纹,裂纹由内表面逐渐向外表面扩展,从而导致裂纹开裂发生泄漏。李丽锋等通过理化分析、断口、金相与载荷分析等技术对环焊缝开裂原因进行分析后指出[11],在由温度变化产生的轴向拉伸应力及焊缝残余应力共同作用下,焊缝根部区域未熔合,同时存在夹渣缺陷从而形成了脆性扩展,最后导致管线环焊缝出现了开裂。而殷名学等人的研究表明由于化学成分和微观结构存在差异[12],造成焊缝与钢管母材金属在湿流体介质中形成了电位差,导致气田碳钢管道焊接区域发生严重腐蚀。

某集气管道环焊缝在使用中发生了开裂失效,对开裂失效管道环焊缝样品进行了裂纹断口分析和材料理化性能分析,并根据其服役时的现场情况确定了环焊缝开裂失效的原因。

1 开裂失效情况

某油田天然气集输管道的长度为16.6 km,该管道所用钢管为Φ406.4 mm×8/8.8 mm L360QCS无缝钢管,管道中输送的物质为含硫天然气。该管道初始设计压力为6.3 MPa,平均运行压力为5.27 MPa,硫化氢平均含量约2 240 mg/m3。因某站外管道临时道路施工,管道埋地深度为管道上表面距地面0.4 m,路面有载重车辆通行。该管道运行2 a后,在距该站外约3 m处Φ406.4 mm×8.8 mm L360QCS无缝钢管与L360MCS热煨弯管对接部位的环焊缝发生泄漏。管线泄漏时该支线运行压力为5.32 MPa,天然气流量为25×104m3/d,输送介质温度为23 ℃,通过天然气为外输湿气,现场检测的硫化氢含量约为2 184 mg/m3。

2 裂纹宏观分析

2.1 宏观形貌与尺寸测量

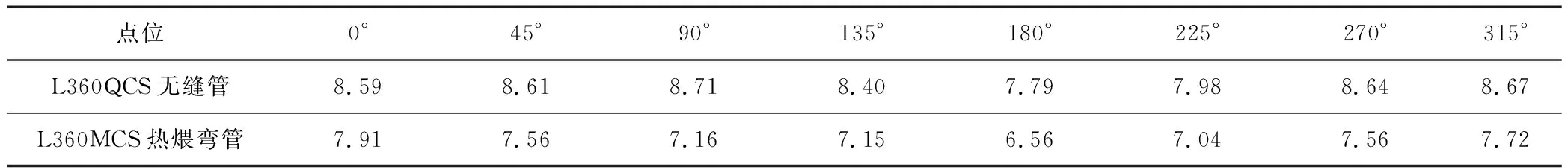

对环焊缝开裂失效部位进行宏观形貌观察与壁厚尺寸测量,宏观形貌如图1所示,壁厚尺寸测量结果见表1。由图1(b)可知,开裂失效环焊缝内表面靠近焊缝内侧热煨弯管熔合线位置处的壁厚出现了减薄现象,同时在内壁焊缝部位熔合区域存在腐蚀痕迹。图1(c)为环焊缝裂纹断口宏观形貌,从图1(c)可以看出,焊缝两侧区域为黑褐色,断口中部区域有严重锈蚀痕迹。断口面无明显塑性变形。裂纹表面靠内表面侧为平坦形貌,中部为粗糙形貌。由于环焊缝内表面的裂纹长度大于外表面的裂纹长度,因而裂纹起源环焊缝内表面,并且其裂纹表面为脆性断口特征。由表1的测量结果可知,环焊缝部位的壁厚值小于无缝钢管的壁厚值,其中较小的环焊缝的壁厚值约为6.12 mm,低于无缝钢管名义壁厚值(8.8 mm)。

表1 壁厚测量结果 mm

图1 环焊缝样品宏观形貌与断口宏观形貌

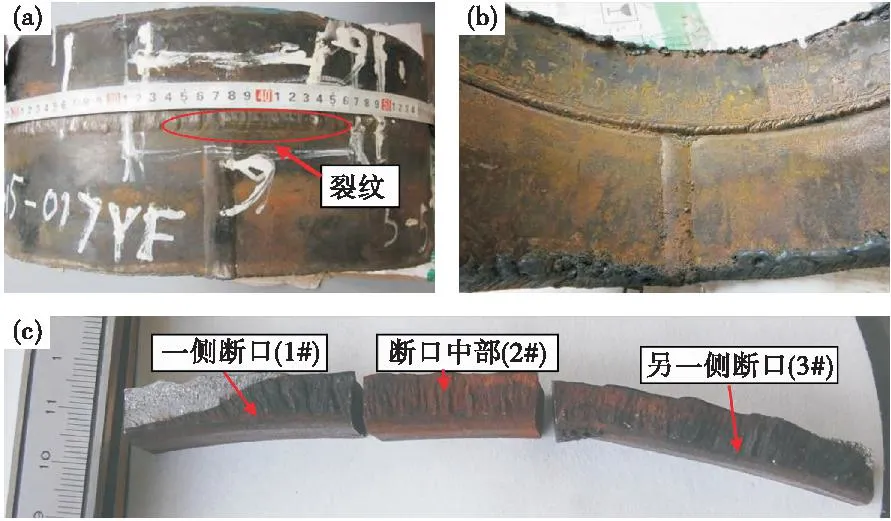

2.2 X射线无损检测

用XXQ2505射线探伤仪对开裂失效的环焊缝部位进行探伤检测,结果如图2所示。从图2可见,环焊缝部位有长度约为175 mm的裂纹。

图2 环焊缝部位X射线探伤显示的裂纹形貌

3 理化性能分析

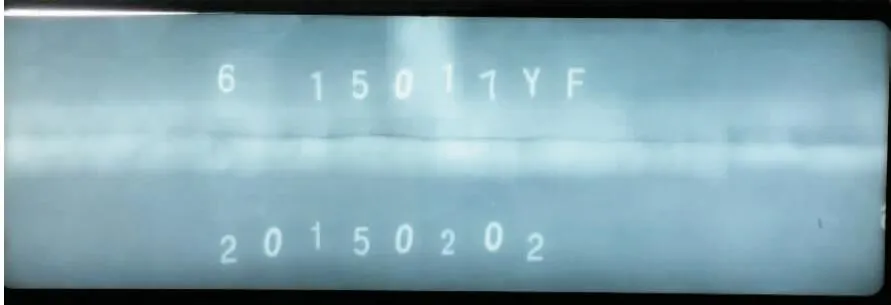

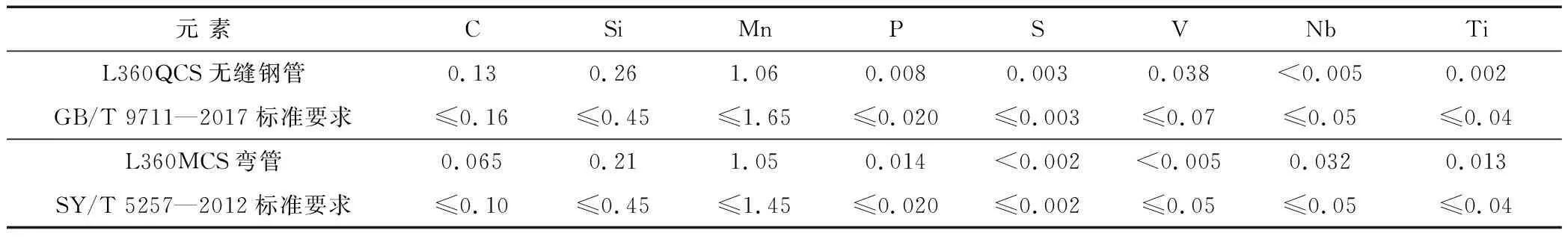

3.1 化学成分分析

依据ASTMA751-14标准,用ARL4460直读光谱仪对无缝钢管管体与热煨弯管管体进行化学成分分析,结果见表2。从表2可见,无缝钢管管体与热煨弯管管体的化学成分分别符合GB/T 9711—2017和SY/T 5257—2012标准的要求。

表2 化学成分分析结果(质量分数) %

3.2 环焊缝拉伸性能试验

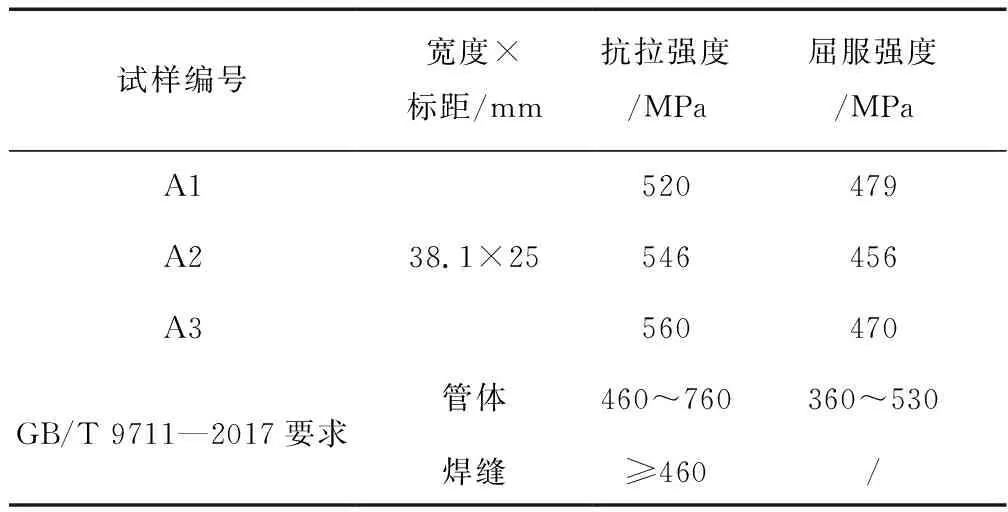

在开裂环焊缝上取拉伸试样,依据GB/T 228.1—2010标准进行室温拉伸试验,拉伸试验结果见表3。从表3可见,开裂环焊缝的拉伸性能符合标准GB/T 9711—2017标准的要求。

表3 环焊缝拉伸实验结果

3.3 环焊缝冲击性能试验

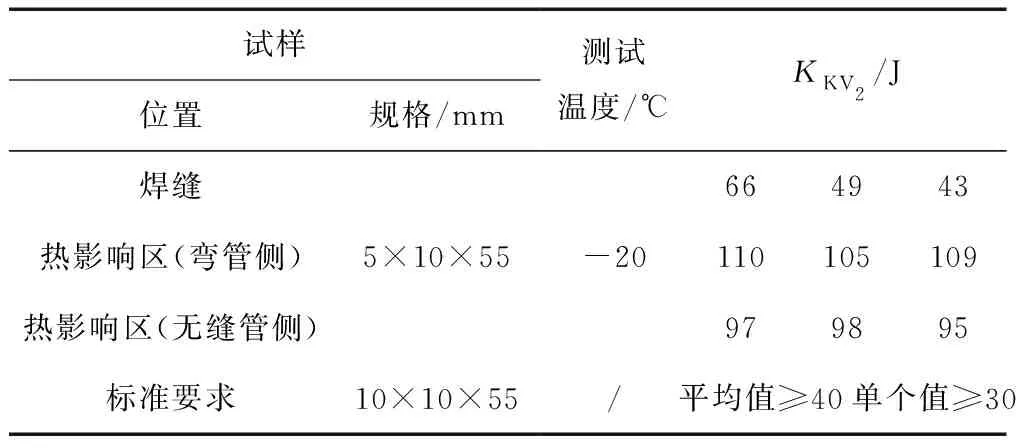

在开裂环焊缝上取冲击试样,依据GB/T 229—2007标准对其环焊缝进行夏比冲击试验,结果见表4。从表4可见,开裂环焊缝的夏比冲击试验结果符合GB/T 9711—2017和SY/T 4103—2006标准的要求。

表4 夏比冲击试验结果

3.4 环焊缝硬度试验

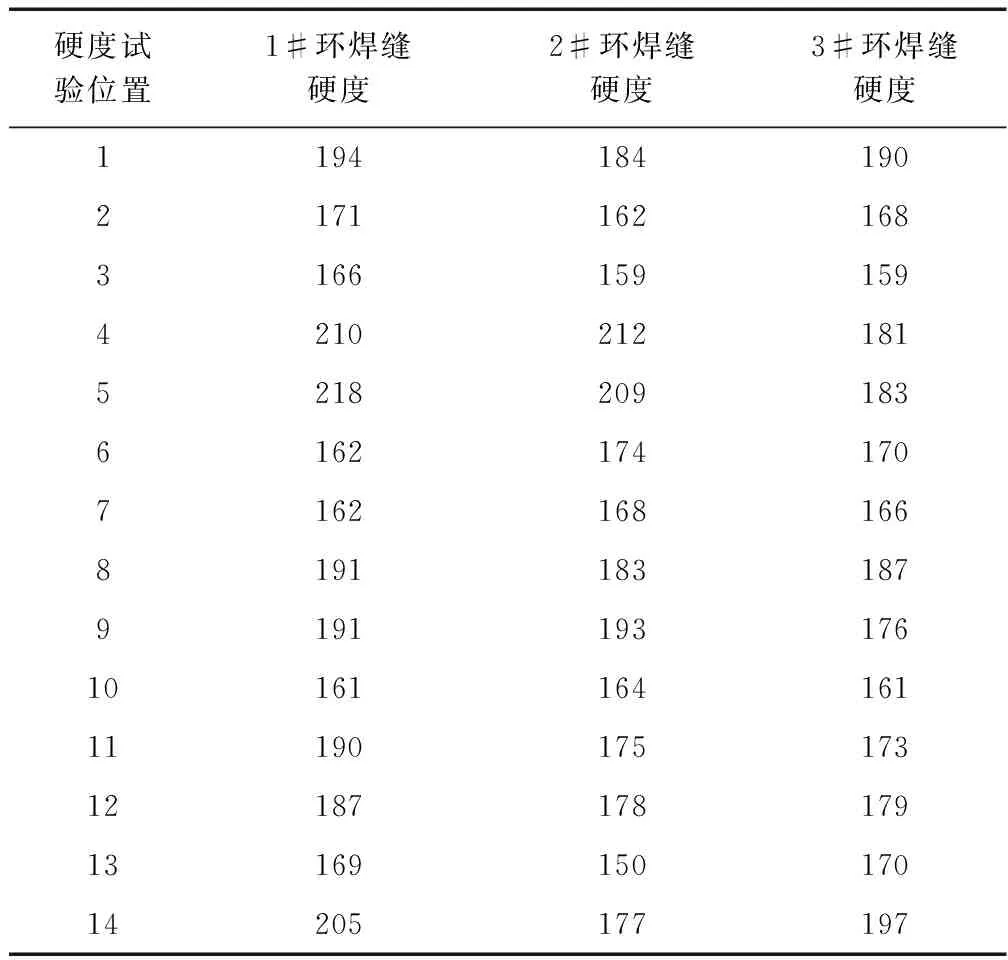

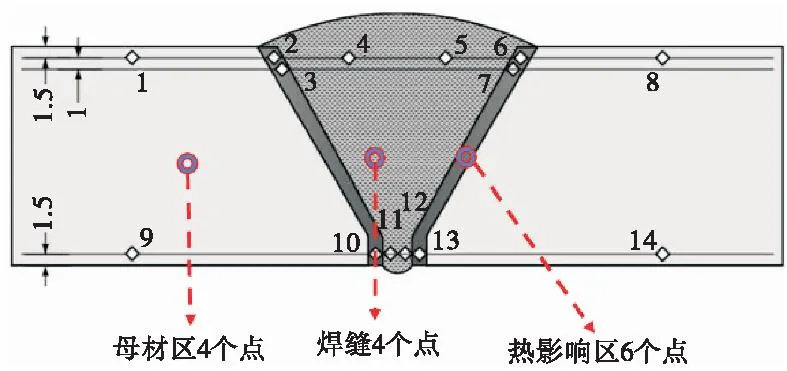

根据GB/T 4340.1—2009标准的要求,分别对开裂环焊缝的焊缝、母材和热影响区进行硬度试验,测试点分布如图3所示,硬度试验结果见表5。从表5可见,焊缝区域的硬度值为173HV10~218HV10,母材区域的硬度值为177HV10~205HV10,热影响区的硬度值为159HV10~174HV10,根据GB/T 9711—2017和SY/T 4103—2006标准的要求,钢管母材和焊缝最大允许硬度值为250HV10,因此钢管母材及焊缝硬度值均符合上述标准的要求。

表5 钢管母材、焊缝和热影响区硬度(HV10)测试结果

图3 对接环焊缝硬度测试点分布示意图

3.5 金相组织分析

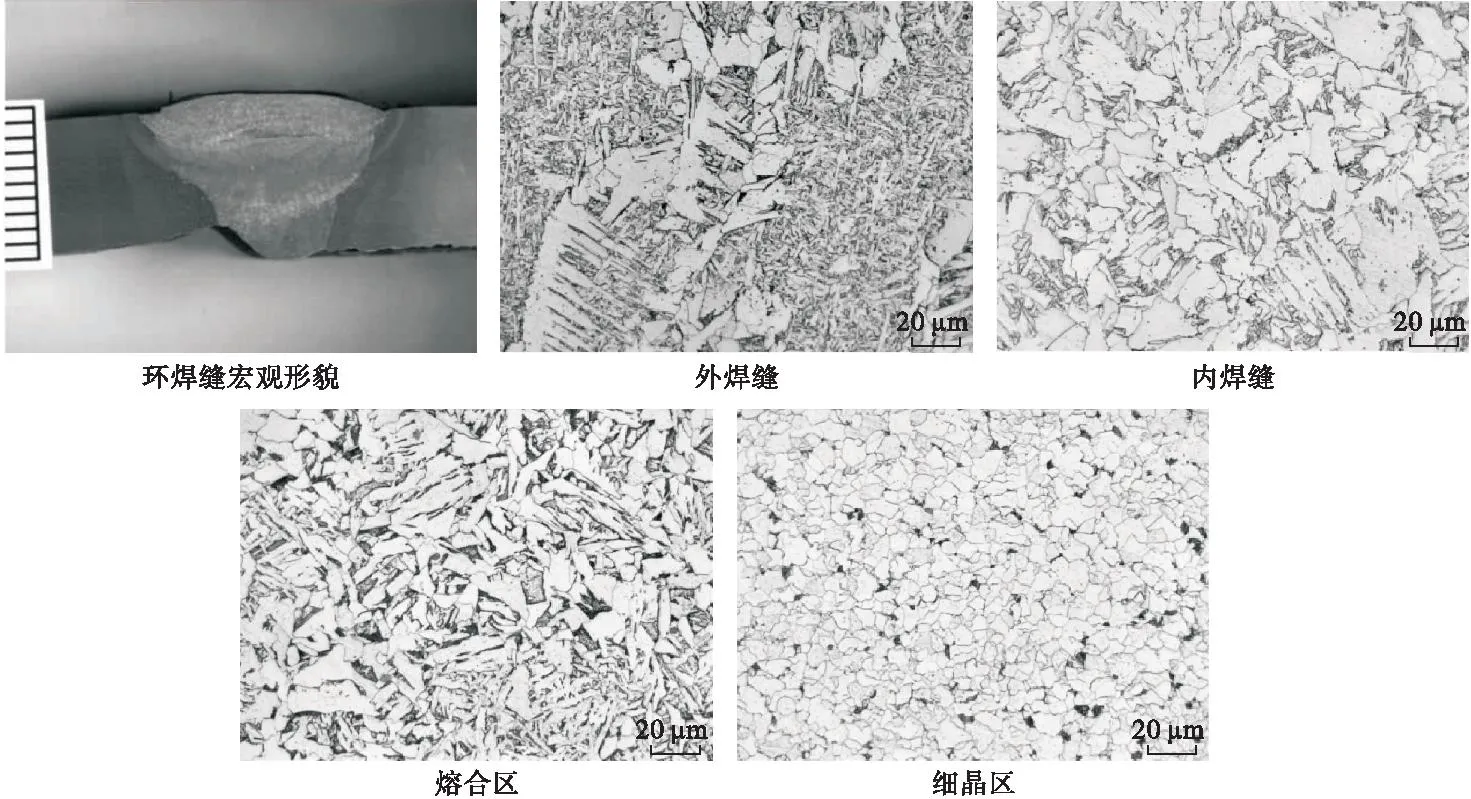

在管道环焊缝开裂部位取样,依据GB/T 13298—2015、ASTM E45—2005和ASTM E112-1196标准进行金相组织分析,结果如图4所示。从图4可见,环焊缝断裂位置在其内侧熔合区域,且断口处组织主要为贝氏体颗粒(B粒)+多边形铁素体(PF)+珠光体(P)。

图4 环焊缝开裂断口截面宏观形貌和金相组织

在管道环焊缝未开裂部位取样进行金相试验,结果如图5所示。从图5可见,外焊缝金相组织主要为针状铁素体(IAF)+多边形铁素体(PF)+贝氏体颗粒(B粒)+珠光体(P)+魏氏体组织(WF),内焊缝与熔合区均为贝氏体颗粒(B粒)+多边形铁素体(PF)+珠光体(P),细晶区主要为多边形铁素体(PF)+珠光体(P)。

图5 未开裂环焊缝部位的横截面宏观形貌和金相组织

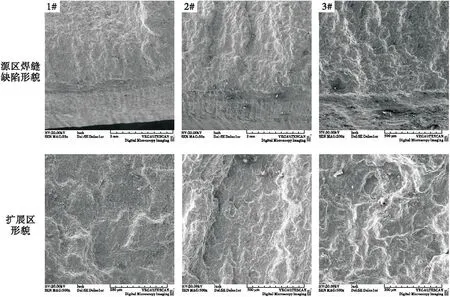

3.6 微观形貌分析

将图2所示的裂纹压裂,用扫描电镜分析裂纹表面的微观形貌,结果如图6所示。从图6可见,裂纹源区内侧低倍下有放射状形貌,且放射状形貌收敛于环焊缝内表面,另外在裂纹源区存在焊接缺欠。裂纹扩展区表面存在腐蚀坑,且该区域微观形貌呈现“冰糖状”沿晶脆性断口形貌,该断口形貌符合应力腐蚀开裂特征[13]。

图6 裂纹源区和扩展区微观形貌

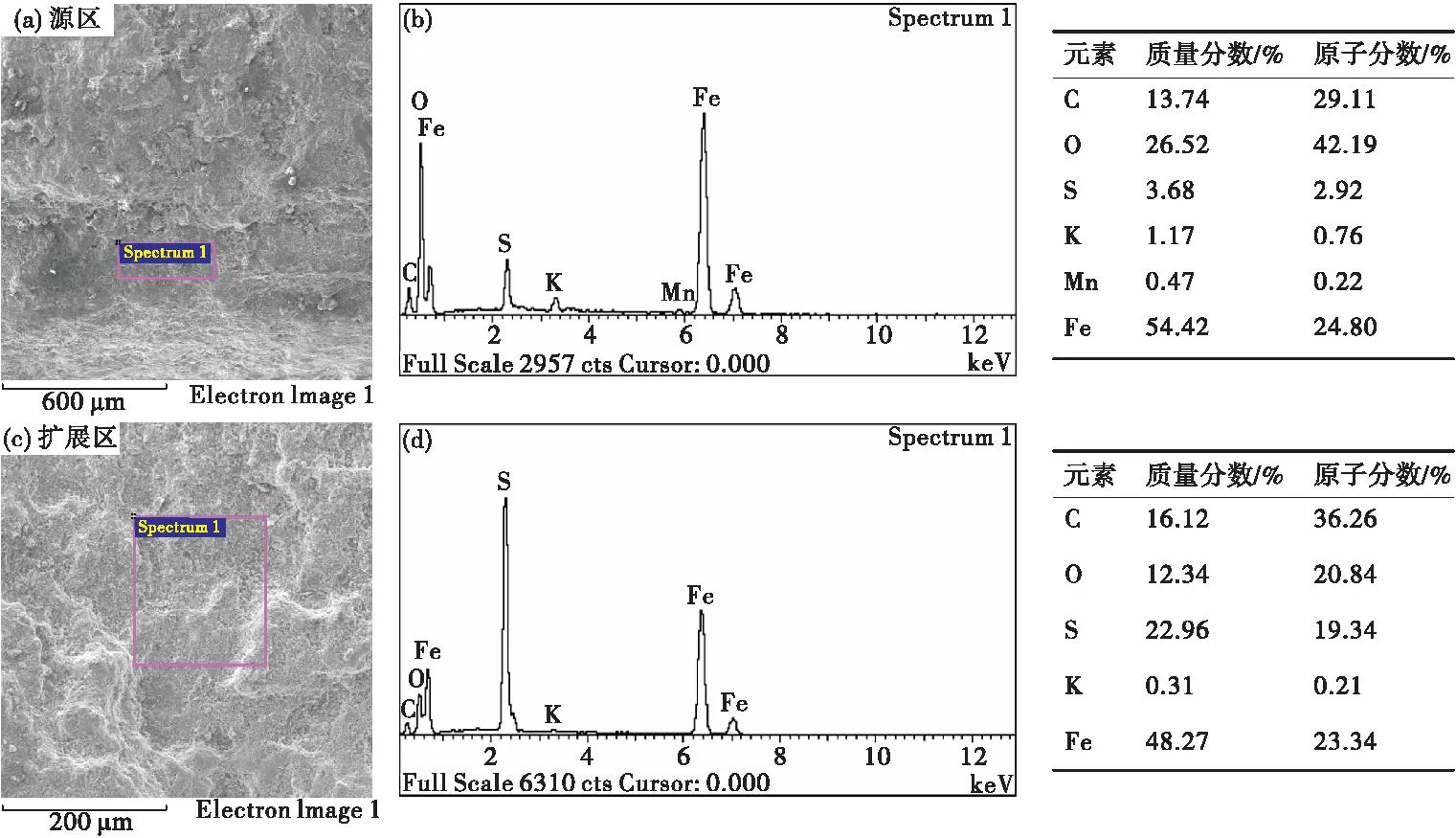

图7为1#试样裂纹源区和扩展区域能谱分析结果。从图7(b)可见,裂纹起源区主要元素为C、O、S、K、Mn和Fe,其中O和Fe元素的质量分数分别为26.52%和54.42%,由此可判断其表面附着的物质为氧化腐蚀产物,且在腐蚀产物表面含有较高的S元素,其质量分数为3.68%。从图7(c)可见,裂纹扩展区主要元素为C、O、S、K和Fe,其中S和Fe元素的质量分数分别为22.96%和48.27%,由此可判断其表面附着的物质为硫化物腐蚀产物,因此可推断在其断口上存在大量的FeS腐蚀产物。

图7 1#试样裂纹源区和扩展区微观形貌和能谱分析结果

图8为3#试样源区和扩展区微观形貌和能谱分析结果。从图8(b)可见,裂纹源区的腐蚀产物主要由C、O、S和Fe元素组成,其中S和Fe元素的质量分数分别为25.77%和59.61%。从图8(c)可见,裂纹扩展区腐蚀产物主要由C、O、S、K和Fe元素组成,其中S和Fe的质量分数分别为26.24%和53.63%,由此可知环焊缝裂纹表面存在H2S腐蚀产物。

图8 3#试样源区和扩展区微观形貌和能谱分析结果

4 开裂原因综合分析

根据以上试验结果,与开裂环焊缝连接的钢管管体材料的化学成分、环焊缝拉伸、冲击和硬度试验结果均符合GB/T 9711—2017、SY/T 5257—2012和SY/T 4103—2006标准的要求。从无损探伤、裂纹宏观形貌、裂纹表面微观形貌及裂纹表面能谱分析结果可知,开裂失效环焊缝中的裂纹起源于环焊缝靠近弯管侧的熔合线位置,沿焊缝扩展至环焊缝表面,且环焊缝中的裂纹具有典型的应力腐蚀开裂特征。

现场管道输送的介质为湿硫化氢天然气,通过现场检测硫化氢含量约为2 184 mg/m3,管线内温度为23 ℃,钢管和环焊缝材料在该环境下容易发生硫化物腐蚀开裂。环焊缝弯管内侧存在结构突变,沿环焊缝弯管内侧熔合线处的环焊缝壁厚小于弯管的壁厚,测量的最小的环焊缝壁厚为6.12 mm,而钢管的名义壁厚为8.8 mm。另外,在开裂失效样品环焊缝靠近弯管内侧还发现了焊接缺欠,该缺欠进一步增加了弯管内侧熔合线位置的环焊缝部位的应力集中程度。根据现场服役参数与环境工况,该管道服役时的压力约为5.32 MPa。根据现场施工要求以及该工程投产运行后,因某站道路施工,将原有管道埋深减小为管道上表面仅距地面0.4 m,低于该集气支线对管道设计埋深1.7 m(管底)、土路和砂石路穿越处埋深不小于1.8 m(管底)的工程规定要求,并且管道在发生开裂前该路段还多次受载重车辆碾压,受到了额外的外压载荷。管线在服役时的内压不仅给管道施加了周向拉伸载荷,也会存在轴向拉伸载荷。由开裂裂纹断口形貌可知,环焊缝开裂属于脆性开裂,且根据腐蚀产物能谱分析结果,腐蚀产物中含有大量的S元素,因此环焊缝开裂属于硫化物应力腐蚀开裂。

环焊缝开裂失效的管道符合应力腐蚀断裂失效发生的3个条件即材料、应力以及腐蚀环境。由于环焊缝的焊趾部位属于集气管道中的薄弱部位,且管道环焊缝在内压和外压(附加外压载荷)的综合作用下,在环焊缝的应力集中部位产生了裂纹。管道输送的介质为含有较高浓度的湿H2S天然气,H2S易于溶于水,易于在水中发生电离,主要电离方程式如下:

H2S→H++HS-

(1)

HS-→H++S2-

(2)

Fe在含湿H2S天然气环境中易发生下述反应:

Fe→Fe2++2e

(3)

Fe2++S2-→FeS

(4)

由于H-离子吸收铁原子放出的电子而转变成氢原子,而反应产生的氢原子,一部分会结合形成氢气从表面溢出,另一部分通过扩散方式进入金属材料内部,在其萌生裂纹处聚集并使材料发生脆化,从而减小了裂纹扩展的阻力,使裂纹逐渐扩展,最终发生了开裂。

综上所述,环焊缝开裂失效管道承受了内压和外压载荷,管道内输送的介质为含有湿H2S气体的天然气,因此该管道环焊缝发生了硫化物应力腐蚀,在环焊缝焊接缺欠和焊趾的应力集中部位产生了裂纹,该裂纹在管道服役过程中逐渐扩展,最终穿透环焊缝部位的管壁而开裂。

5 结 论

1)与开裂环焊缝连接的钢管管体材料的化学成分、环焊缝拉伸、冲击和硬度试验结果均符合GB/T 9711—2017、SY/T 5257—2012和SY/T 4103—2006标准的要求。

2)环焊缝开裂失效管道由于承受了内压和外压载荷,管道内输送的介质为含有湿H2S气体的天然气,因此该管道环焊缝发生了硫化物应力腐蚀开裂。