局部壁厚减薄CNG储气瓶应变分布与爆破压力研究*

2023-12-16李丽锋夏若琛许多林王维鑫

李丽锋,夏若琛,廖 凯,许多林,柳 磊,杜 洋,王维鑫

(1.中国石油集团工程材料研究院有限公司,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077; 2.中国石油大学(华东)机电工程学院 山东 青岛 266580; 3.中国石油西南油气田分公司蜀南气矿 四川 泸州 646000; 4.中国石油天然气股份有限公司玉门油田分公司机械厂 甘肃 酒泉 735200)

0 引 言

钢质储气瓶作为最为常见的天然气储存容器,其内的天然气通常以高压的形式储存。由于CNG储气瓶长期处于高压状态且天然气具有强烈的易燃易爆特性,通常认为CNG储气瓶具有发生泄漏燃爆事故的安全隐患[1]。钢质储气瓶的失效模式主要包括强度失效和泄漏失效两类,其中强度失效主要由于制造缺陷、材料性能不合格、疲劳、应力腐蚀开裂、管体腐蚀、机械损伤等因素导致承压能力下降致失效,同时包括充压过载失效。钢质储气瓶一旦发生强度失效,轻则造成财产损失、环境污染,重则导致人员伤亡。因此,开展储气瓶爆破压力预测研究对于其安全设计和安全评定尤为重要。

当前容器爆破压力的研究主要有3种方法:理论研究、实验研究、有限元分析。随着容器结构及类型的复杂多样化,理论分析已越来越困难。实验研究需要进行大量爆破实验,成本较为高昂且由于焊接质量或材料自身缺陷的存在,结果存在一定随机性。近年来,有限元分析以高效、经济、较为准确等特点,逐步成为重要的压力容器爆破压力分析方法[2-6]。

刘萌等[7-9]利用ABAQUS软件对复合材料罐缠绕层进行变厚度变角度的各向应力分布模拟,预测罐的爆破压强,优化设计得到的缠绕线型参数可有效提高复合材料罐的结构力学性能。D S.Kushan等[10-11]针对带接管压力容器,应用ANSYS软件分析接管对容器爆破压力的影响,提出计算容器爆破压力的拟合公式。目前多数研究集中在完整压力容器的性能评估与应力分析方面,在含局部缺陷容器的爆破压力分析方面[12-16],Vladimír等用ANSYS模拟腐蚀缺陷对圆柱形容器爆破压力的影响,并对容器进行水压试验,试验结果与模拟结果吻合较好。在实际生产和运输过程中,压力容器可能会因机械撞击摩擦和人为等因素产生外部划伤,造成容器局部壁厚减薄,影响容器的安全性及使用寿命。划伤形式多样,对容器的影响也难以评估。Nidhi Dwivedi等[16]曾总结现有压力容器的爆破压力计算公式,通过与有限元分析结果对比发现,没有一种理论公式可以适用于所有容器的爆破压力预测,应用有限元法估算容器的爆破压力是一条合理的途径。

本文针对钢质CNG储气库因局部壁厚减薄而发生强度失效的问题,提出基于有限元计算局部减薄压力容器爆破压力的方法,建立局部壁厚减薄CNG储气瓶模型,将有限元模型分析结果与爆破试验结果进行对比,验证模型的准确性,基于此模型分析不同局部壁厚减薄深度下钢质CNG储气瓶爆破压力及应力应变分布的规律,并与现有经验公式的计算结果对比分析,为钢质CNG储气瓶的安全设计和安全评定提供支持。

1 研究对象与有限元模型

1.1 研究对象

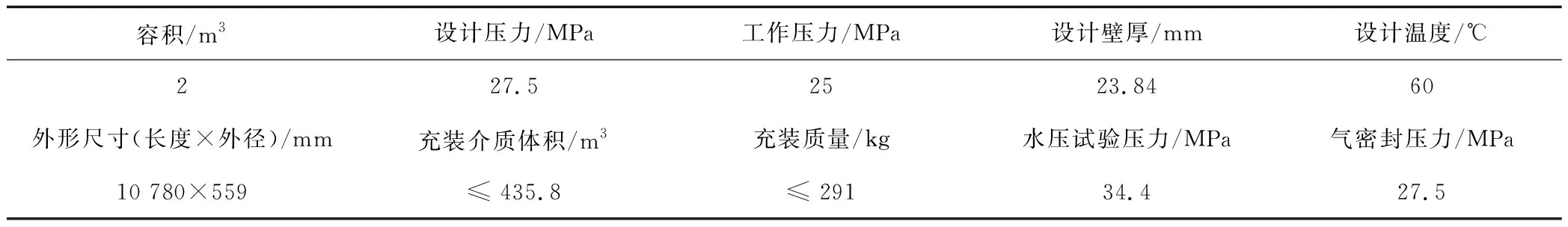

研究对象是一个容积为2 m3的钢质CNG储气瓶,符合TSG 21—2016标准,储存介质为压缩天然气,主要成分是甲烷(CH4),结构如图1所示,由前后端塞、排污管及瓶体3部分组成,设计参数见表1,CNG储气瓶材料为30CrMo,其力学性能参数见表2。

表1 CNG储气瓶设计参数

图1 CNG储气瓶结构图

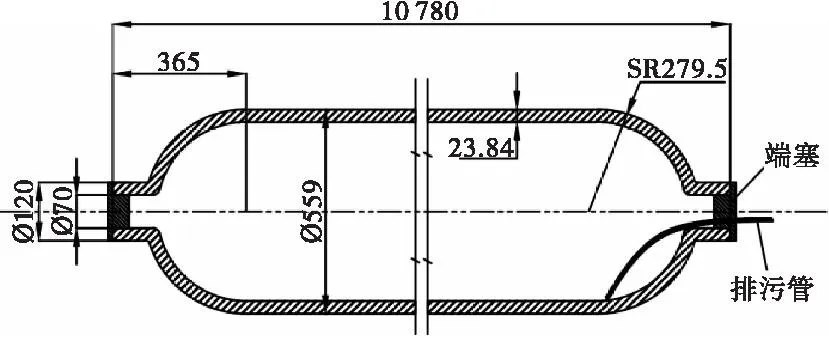

CNG储气瓶在实际使用过程中,会因机械损伤或人为因素造成外部划伤,造成局部壁厚减薄。本研究中CNG储气瓶局部壁厚减薄设定:沿平行于储气瓶轴线的平面切除管道外表面部分材料,对切除形成的直角部分倒圆角。具体尺寸参数为,减薄的轴向长度L等于CNG储气瓶半径,即279.5 mm;壁厚减薄深度d分别取值为4、8 、12、16 、20 mm;倒圆半径与减薄深度一致。建立的局部壁厚减薄CNG储气瓶模型如图2所示(本文中局部减薄深度均为壁厚减薄的深度)。

图2 局部壁厚减薄CNG储气瓶模型

1.2 爆破压力数值分析模型

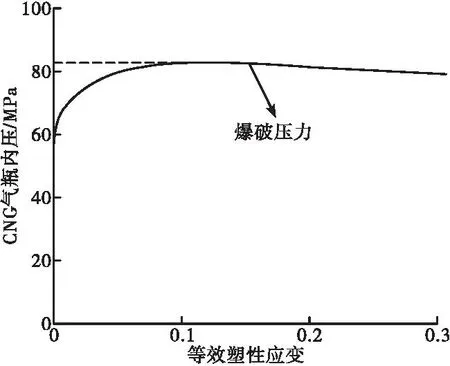

采用有限元分析软件ANSYS对局部减薄CNG储气瓶进行爆破压力分析,减薄CNG储气瓶从受压到爆破过程中,局部材料经历了弹性-屈服-强化-断裂4个阶段的过程,本研究中采用多线性等向强化模型(MISO)将材料完整应力-应变曲线输入程序。

根据ASME VIII-2 2017(美国机械工程师协会锅炉和压力容器规范),可由材料的弹性模量、屈服强度以及抗拉强度拟合出材料的真实应力应变曲线[17]。拟合公式如式(1)所示。

(1)

将30CrMo的相关参数代入计算后即可得到材料的的真应力应变曲线,如图3所示。

图3 30CrMo真实应力应变曲线

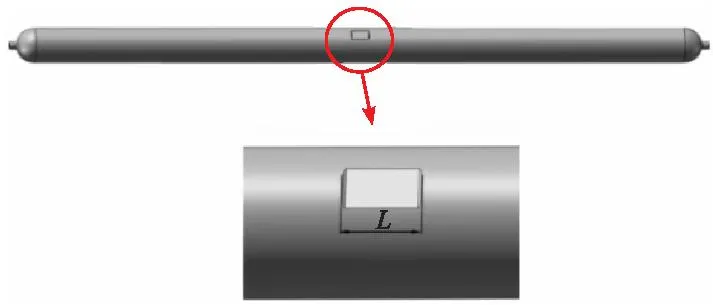

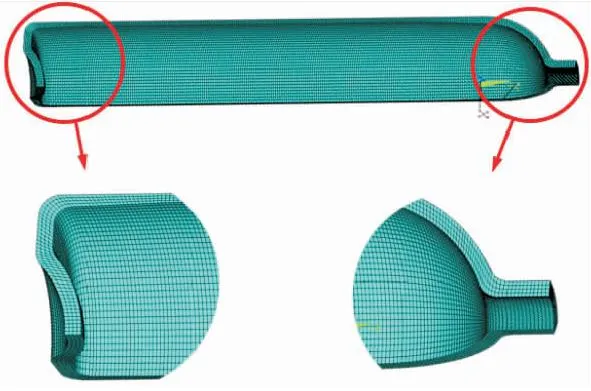

CNG储气瓶的网格划分采用20节点六面体高阶单元Solid186,Solid186可以具有任意的空间各向异性,支持塑性、超弹性、蠕变、应力钢化、大变形和大应变能力[18]。

局部壁厚减薄CNG储气瓶属于不规则模型,将其切分为3部分:储气瓶主体,减薄区,过渡区。其中储气瓶主体和减薄区采用六面体网格划分,过渡区采用四面体网格。因需要重点关注减薄区在加压过程中的应力应变分布及变化情况,对减薄区网格进行加密,具体的划分结果如图4所示。

图4 局部壁厚减薄CNG储气瓶网格划分结果

CNG储气瓶内部处于高压状态时,端塞或管线会对CNG储气瓶端部施加拉应力,在有限元分析中也应施加该等效拉应力,其大小可由式(2)计算:

(2)

式中:Pb为内壁面施加内压, MPa;S1为瓶口外径面积,mm2;S2为瓶口内径面积,mm2。

由于在加压至容器爆破的过程中,容器材料大部分区域进入塑性阶段,容器中产生明显的塑性变形,因此在进行有限元分析时需要考虑几何非线性,为准确捕捉到CNG储气瓶的塑性垮塌压力,CNG储气瓶爆破压力计算方法采用弧长法计算。

弧长法是一种非线性求解的迭代控制方法,可以在荷载和位移增量均不确定的情况下,生成变化的增量值,在迭代求解过程中自动调节增量步长,跟踪各种复杂的非线性路径全过程,它是目前结构非线性分析中数值计算最为稳定、计算效率最高且最为可靠的迭代控制方法[19-20]。

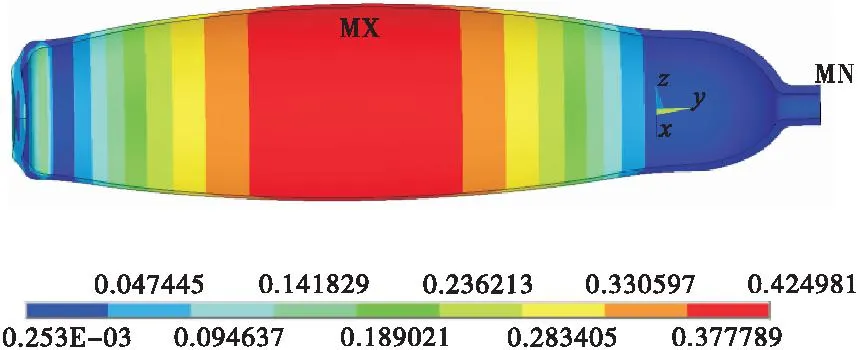

对局部壁厚减薄CNG储气瓶加载求解完毕后,选取减薄区域中心等效应变最大处节点(根据有限元分析结果该节点位于壁厚中心处),定义该节点等效塑形应变为自变量,内压载荷为因变量,绘制图形。如图5所示,当曲线开始出现下降段时,说明此时CNG储气瓶该位置发生了塑性垮塌,曲线最高点对应压力即为CNG储气瓶爆破压力。

图5 CNG储气瓶减薄区中心点等效塑性应变-压力曲线

2 模型验证

在将上述有限元方法及参数设置应用于局部减薄CNG储气瓶爆破压力分析之前,首先需验证其有效性。由于缺乏该钢质CNG储气瓶的爆破压力实验数据,本文以浙江某单位生产的高压氧气瓶(几何特征与CNG储气瓶一致)为对象来进行模型与方法的验证。

该高压氧气瓶几何参数如图6所示,其材料为37Mn,工作压力为15 MPa,容积为7 L。

图6 高压氧气瓶结构图

根据材料力学性能试验结果,该氧气瓶材料屈服强度σs为535 MPa,抗拉强度σb为740 MPa,断后延伸率为 22.3%,弹性模量为2×105MPa,泊松比为0.3。材料真实本构关系由式(1)拟合得到,并采用多线性等向强化模型(MISO)输入ANSYS软件。

对该氧气瓶建立1/4模型,并采用六面体单元进行网格划分,其中厚度方向采用4层网格,模型共划分为43 580个单元,如图7所示。

图7 高压氧气瓶网格划分结果

使用福贝尔公式等理论方法估算出氧气瓶的爆破压力后,在内壁面施加压力载荷60 MPa,根据式(2),在氧气瓶端部施加等效拉应力38.46 MPa,在模型对称面施加对称边界条件。为保证受力平衡不发生刚性位移,选取氧气瓶底部一节点施加轴向位移约束。求解方式选择弧长法,计算结束后绘制氧气瓶临近爆破时的等效应变云图,如图8所示。

图8 临近爆破时氧气瓶的等效应变云图

选取氧气瓶等效塑性应变最大节点,绘制此节点等效塑性应变-内压曲线,如图9所示。当内压增至 40 MPa左右时,塑性应变迅速增长,内压曲线对应的最大值即为氧气瓶的爆破压力,大小为51.9 MPa。

图9 氧气瓶内压与塑性应变关系图

该氧气瓶的水压爆破试验结果显示其爆破压力为51.55 MPa,本文所建立有限元模型结果的相对偏差为0.68%,说明本文建立的压力容器爆破压力数值分析模型与方法具有较高的准确度。

3 结果分析与讨论

3.1 局部减薄区域塑性应变分析

对不同局部减薄深度的CNG储气瓶内表面施加内压载荷,并在CNG储气瓶端部表面施加等效拉应力,同时约束其刚性位移并在模型对称面施加对称边界条件,对模型进行求解。

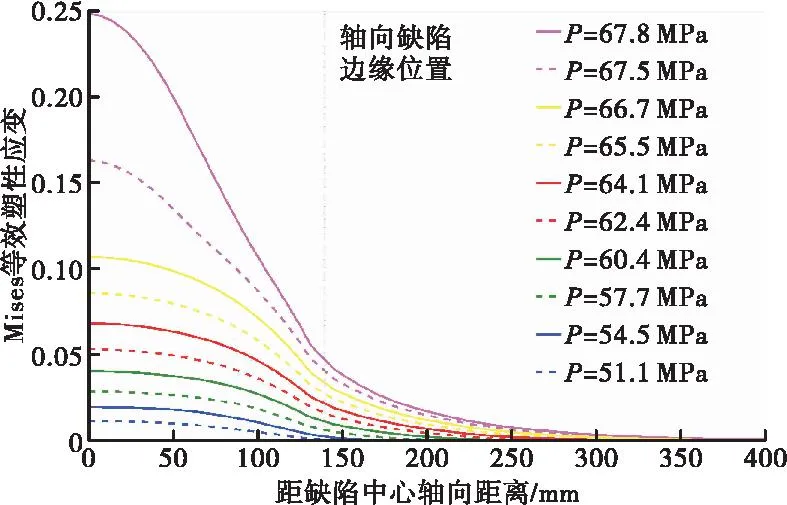

为分析加压过程中局部减薄区域应变分布演化特征与规律,选取减薄深度为8 mm的CNG储气瓶为对象,分别绘制减薄区域沿轴向(路径1)、环向(路径2)和径向(路径3)的Mises等效塑性应变分布,路径选取如图10所示,等效应变分布分别如图11至图13所示。内压载荷为51.1 MPa至爆破压力67.8 MPa。

图10 路径选取位置

图11 局部减薄区域轴向等效塑性应变

图12 局部减薄区域环向等效塑性应变

图13 局部减薄区域径向等效塑性应变

由轴向、环向路径等效塑性应变分布图(图11、图12)可知,当内压达到51.1 MPa左右时,减薄区域中心处已发生塑性变形,随着内压逐渐增大,减薄区域塑性应变迅速增长,且塑性区范围由中心不断向外扩展。临近爆破压力时,减薄中心处塑性应变对内压变化极为敏感,此时该处等效塑性应变远大于远离减薄处筒体塑性应变。

由拉美公式[21]可知,对于仅受内压作用的完整圆筒压力容器,圆筒内壁面到外壁面的径向应力与环向应力逐渐减小,轴向应力保持不变,即完整圆筒从内壁面到外壁面等效应力逐渐减小,等效应变也逐渐减小。

绘制CNG储气瓶局部减薄区域对称位置等效塑性应变沿径向的分布,局部减薄区域对称位置属于完整圆筒,如图14所示,可知CNG储气瓶未减薄区域内壁面到外壁面等效塑性应变逐渐减小,与一般完整圆筒的等效应变分布规律相同。

图14 局部减薄区域对称位置径向等效塑性应变

由径向路径等效塑性应变分布图(图13)可知,局部减薄处的径向等效塑性应变从内壁面到外壁面逐渐增大,外壁面首先开始发生塑性变形,且临近CNG储气瓶爆破压力时,减薄中心的塑性应变最大值由外壁面逐渐向罐壁中心处移动。这与完整圆筒的等效应变分布规律存在明显不同,原因在于局部减薄导致了该区域几何特征的改变,进而导致了应力、应变分布的变化。

3.2 壁厚减薄对爆破压力影响规律分析

使用有限元方法计算出不同局部壁厚减薄深度下CNG储气瓶的爆破压力,见表3。绘制出CNG储气瓶爆破压力随局部减薄深度的变化情况,如图15所示。

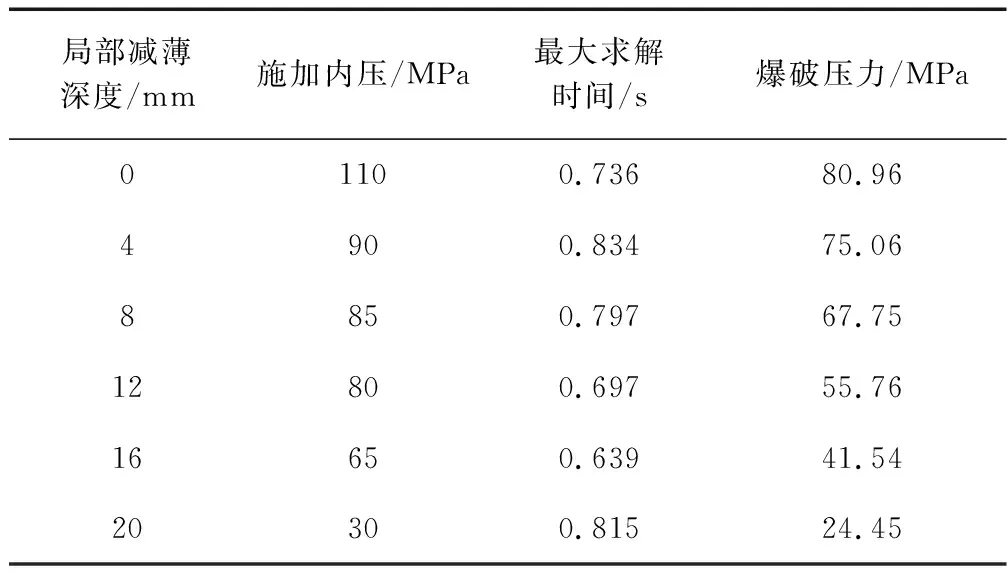

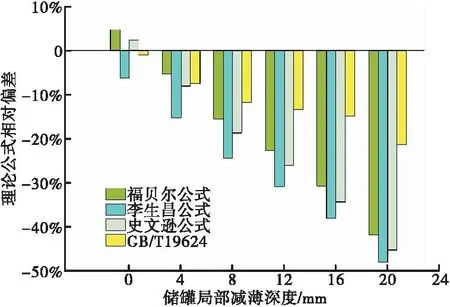

表3 不同减薄深度下CNG储气瓶爆破压力表

图15 不同局部减薄深度下CNG储气瓶爆破压力

由表3与图15可知,随着局部壁厚减薄深度的增大,CNG储气瓶爆破压力逐渐减小;当减薄深度为12 mm (约1/2壁厚)时,爆破压力下降幅度为(80.96-55.76)/80.96=31.1%;壁厚减薄深度越大,爆破压力的下降速率越快。该CNG储气瓶的设计压力为27.5 MPa,当CNG储气瓶局部减薄深度达到20 mm时,已不满足设计要求。

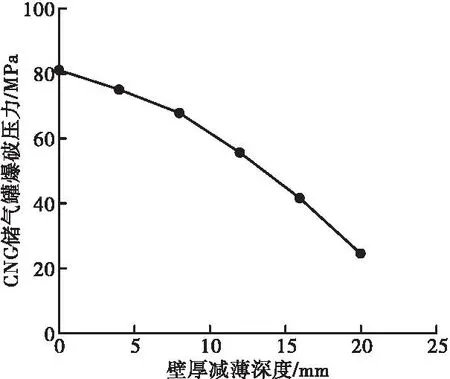

为分析理论方法在计算局部壁厚减薄容器爆破压力方面的准确度及局限性,采用福贝尔公式、李生昌公式、史文逊公式和GB/T 19624—2019《在用含缺陷压力容器安全评定》4种方法[22-26]计算不同减薄深度下CNG储气瓶的爆破压力,运算时以内壁面到减薄区的最短距离为壁厚,内径保持不变,中心轴线到减薄区的最短距离为外径,计算结果见表4。

表4 4种理论公式计算结果

GB/T 19624—2019中计算容器爆破压力的公式如式(6)所示:

(6)

式中:Pb为爆破压力, MPa;K为外径与内径之比;η为薄壁减薄系数,当K<2时,值取1;T为容器壁厚,mm;R为容器内径,mm;a,b,c为缺陷的相对轴向长度、相对环向宽度、相对深度。

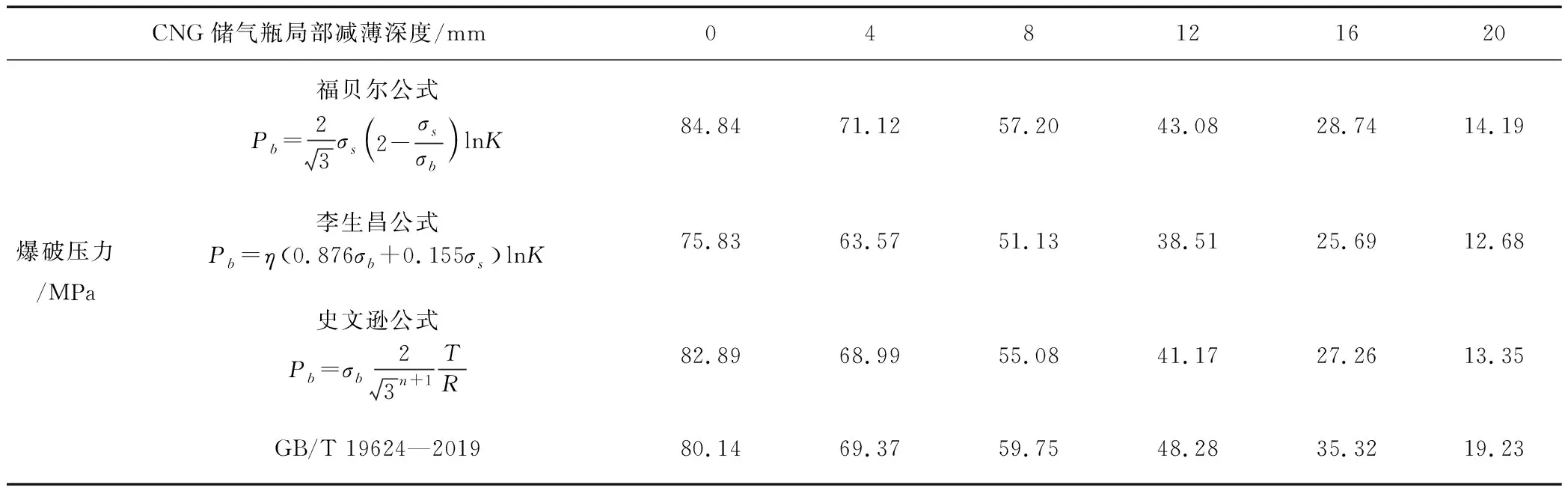

以有限元计算结果为基准,得出4种理论方法计算局部减薄CNG储气瓶爆破压力的偏差,如图16所示。

图16 4种理论方法计算偏差对比

由表4和图16可知,理论公式计算完整CNG储气瓶爆破压力偏差较小,在±7%范围内;但对于局部减薄CNG储气瓶爆破压力的计算存在较大误差,且随着减薄深度的增大,偏差显著增大。以有限元计算结果为基准,3种经验公式和GB/T 19624国家标准在不同减薄深度下计算结果的标准差分别为6.54、4.58、6.38、2.56,GB/T 19624国家标准偏差最小,原因是GB/T 19624在一定程度上考虑了CNG储气瓶局部减薄的相对尺寸。

4种理论计算结果普遍比实际值偏小,主要原因是公式中采取的CNG储气瓶壁厚是局部减薄区壁厚的最小值,而局部减薄区的轴向中间位置壁厚最薄,两侧逐渐加厚,公式计算的CNG储气瓶壁厚比实际壁厚小,因此得到的CNG储气瓶爆破压力值也会普遍偏小。

4 结 论

本文建立了局部减薄钢质CNG储气瓶爆破压力有限元分析模型,结合高压氧气瓶爆破压力实验结果验证了模型的有效性,采用该模型分析了局部减薄深度对CNG储气瓶爆破压力的影响规律,以及随内压升高局部减薄区域应变分布的演化规律,可为储气瓶安全设计和安全评定提供技术支持。主要结论如下:

1)随着局部壁厚减薄深度的增大,钢质CNG储气瓶爆破压力逐渐减小,且减薄深度越大,爆破压力下降速率越快。对于25 MPa设计压力,直径559 mm的钢质CNG储气瓶减薄深度为1/2壁厚时,爆破压力下降31%左右。

2)随着内压升高,局部减薄区域中心外壁面处首先发生塑性变形,而后塑性区不断向周围扩展;临近爆破压力时,减薄区塑性应变迅速增长,且最大等效塑性应变由外壁面向壁厚中心位置移动,这与完整圆筒应力应变分布规律存在明显不同。

3)福贝尔等经验公式法主要适用于完整圆筒爆破压力的计算,对于局部减薄压力容器存在适用局限性。GB/T 19624标准考虑了减薄区域的具体尺寸,相比其他经验公式,与有限元预测的爆破压力较为接近。对于局部减薄压力容器,经验公式及GB/T 19624标准计算的爆破压力值均偏保守。