3D打印铝基含能材料的研究进展

2023-12-15韩嘉禾文明杰陈东平初庆钊

韩嘉禾,文明杰,陈东平,初庆钊

(北京理工大学 爆炸科学与技术国家重点实验室,北京 100081)

引 言

3D打印技术是一种基于数字模型无模具的快速加工技术,通过计算机编程操控,将可黏合的材料运用挤出、喷射、熔融沉积等手段逐层打印并升维叠加成型。3D打印技术广泛应用于工业、建筑、医疗、电子等领域,被誉为“第三次工业革命”的象征[1-5]。含能材料是一种具有高能量密度、能快速释放能量的亚稳态物质,通常作为武器的推进和毁伤能源[6-8]。随着新概念武器装备的开发以及武器多样化的发展,传统制造工艺(如机械压装法、熔铸法等)操作繁琐,原料利用率不高,且所制造出的产品不能满足固体燃料发动机所需含能材料性能的更高要求[9-10]。研究人员将3D打印技术应用于含能材料的制造中,简化含能材料制造过程,实现人-机隔离安全制造,解决传统工艺难以完成复杂异形含能材料制备等问题[11-12]。3D打印工艺可分为光固化(Vat Photopolymerization)、材料挤出(Material Extrusion)、材料喷射(Material Jetting)等。材料挤出成型的原理是通过挤压利用喷嘴将墨水以线形状挤出,主要包括熔融沉积技术、熔丝制造技术和直写技术等[1-2,13]。直写技术(Direct ink writing)具有工艺简单便捷、材料适用性广、安全性高和易成型等方面的优势,并在材料制造方面有较广应用[2,14-15]。此外,目前3D打印技术不局限于单相材料的制造,有着良好的材料结构创造性,且可对材料燃烧与爆炸性能进行精细化调控,因此3D打印技术被广泛应用于含能材料的制造过程[16-18]。

金属燃料能够提高含能材料的爆热和密度,同时生成的固体金属氧化物微粒起着抑制振荡燃烧的作用[19-20]。在金属中,热值较高的有硼、铝、镁,其中铝密度较高,耗氧量低,而且原材料储量丰富,成本较低。铝粉具有较高的燃烧焓,比六硝基六氮杂异伍兹烷(CL-20)高约3倍,因此被广泛应用于含能材料[20-23]。然而,铝粉在含能材料中的应用仍面临着一系列的问题。由于其熔点低、沸点高,在燃烧过程中容易形成团聚物,增加含能材料的黏度,在作为推进剂时降低发动机喷射效率,影响二次燃烧,并且也可能损坏固体火箭发动机的结构[24-26]。同时,研究发现[20,27],随着铝粉颗粒尺寸降低至微米尺度,其点火和燃烧性能显著提高,但当铝粉颗粒尺度进一步降低到纳米尺度,性能并没有表现出明显的能量优势。虽然纳米级铝粉相较于微米级铝粉具有更大的比表面积、较高的反应活性和较小的颗粒半径,使其与氧化剂接触面积增加,而且纳米铝粉的初始氧化温度比熔点低,极易被点火,但纳米铝粉中有10%~25%(质量分数)的氧化铝,导致有效铝含量低,使纳米铝粉燃烧效率受到影响,此外当铝粉颗粒减小时,铝粉的团聚现象会更显著[28-32]。综上所述,目前的微纳铝粉燃烧仍面临着点火和团聚的问题,如何在促进微纳米级铝粉点火的同时抑制烧结现象是铝基含能材料研究的重中之重。

从目前已有研究成果和未来发展方向来看,为了使含能材料有较低的点火温度、更快的燃烧速率、更高的能量密度以及更高的反应热,含能材料的发展主要集中在新型含能材料的合成以及对现有配方的改良[33-36]。纳米金属燃料的应用为优化含能材料提供了一种新途径,但由于材料颗粒小、反应活性高等特点,在加工过程中存在着巨大挑战,这些问题的存在使纳米金属材料的应用无法充分地发挥潜力。通过3D打印的方法,能够克服传统制造工艺中的难题,进而通过打印特定的三维结构提高材料反应特性,所制备的含能材料在力学、燃速等性能方面都有一定的提升。Xu等[37]通过直写3D打印技术制备了密度为1.785g/cm3的DNTF/NC/Viton复合含能材料,与未加工的复合材料相比,所获得的复合材料有着较低的冲击敏感性与较高的热稳定性。Li等[38]通过直写3D打印技术制备了CL-20基复合含能材料并对其进行表征。结果表明,该复合材料内部缺陷少,冲击敏感性低。相较于硝铵含能材料,金属铝粉能量密度更高,具有更高的工程应用价值。但铝粉作为一种金属粉末,在3D打印制造中也面临着流变性差、点火困难等问题,因此铝基含能材料的3D打印技术受到了国内外研究者的广泛关注[39-41]。本文总结了目前国内外关于3D打印铝基含能材料的研究工作,围绕3D打印墨水配方优化和微结构设计进行讨论分析,以期为铝基含能材料的优化设计提供发展思路。

1 3D打印铝基含能材料的墨水优化

在3D打印过程中,墨水配方是影响最终产品性质的关键因素。一般3D打印成件之后需要固化等后续处理,则铝基含能材料的3D打印墨水要求黏弹性好和固体含量高[42-43],其配方中包含铝粉(铝热剂、铝炸药)和黏合剂。研究人员发现通过改变优化3D打印铝基含能材料的墨水配方,可显著减少在燃烧时铝粉的团聚,提高铝基含能材料的各项性能。黏合剂的主要作用是将复合含能材料固化,使其满足能量、燃烧、力学以及安全性能的要求[19]。通常黏合剂不会参加铝与氧化剂的反应,然而通过调控黏合剂成分使其直接或间接参与铝与氧化剂的反应,将显著提高铝基含能材料的反应特性[44]。含氟聚合物作为一种高能聚合物,具有优良的力学性能,优异的抗氧化性、疏水性、化学稳定性和热稳定性,既能作为黏合剂,又能作为潜在的氧化剂[45-47]。由于含氟聚合物中的氟元素是已知元素中电负性最高的元素,其相应的氧化性是最强的,因此铝氟反应相较于铝氧反应有更高的能量密度[48]。铝氟反应燃烧热可达到56.1kJ/g,产物AlF3的升华温度为1277℃,低于铝的燃烧温度(2535~3400℃)。因此,不同于Al2O3阻碍反应的进行,铝粉在含氟环境中燃烧时,AlF3快速升华使铝表面一直暴露于氧化剂环境中,促进其反应进行,减少团聚行为[49-51]。此外,氟元素可与铝颗粒周围的氧化层发生表面反应,该反应先于铝氧化反应发生,也被称为预点燃反应(PIR)[52-53]。Kappagantula等[54]证明了PIR可提高铝颗粒的反应活性。McCollum等[55]在铝热剂Al-CuO和Al-MoO3中加入全氟聚醚(PFPE),提高了Al反应活性。上述研究表明,氟化物能够与铝表面氧化层发生预点燃反应,为氟化物能优化铝燃烧提供了新证据。

在铝基含能材料的3D打印中,常见的含氟聚合物有:聚四氟乙烯(PTFE)、聚偏二氟乙烯(PVDF)、六氟丙烯和偏氟乙烯的二聚物(Viton)和四氟乙烯、六氟丙烯和偏氟乙烯的三元聚合物(THV)。Huang等[57]利用电喷雾沉积一次制备了含有质量分数50%纳米铝的Al/PVDF薄膜,纳米铝颗粒均匀分散在PVDF基体中,该薄膜展现出良好的机械完整性,为3D打印含能材料奠定了基础。Mao等[58]设计了一种满足直写3D打印技术Al/CuO铝热剂新配方,该配方利用Viton F2311作为黏合剂,所打印出的材料结构不会产生明显的变形和断裂,且在保持油墨良好流变性的同时,铝热剂质量分数可达90%,实现了燃速的宽范围调节(32~353mm/s)。Groven等[59-60]设计了可打印的THV基反应油墨,其中含有微米和纳米级铝颗粒,通过调整油墨的配方使其满足直写技术的流变性需求,从而形成均匀的3D结构。上述研究证明了通过3D打印的方式所制备的铝氟含能材料的可行性,且所制备的含能材料有着良好的力学特性并改善了含能材料的反应特性。

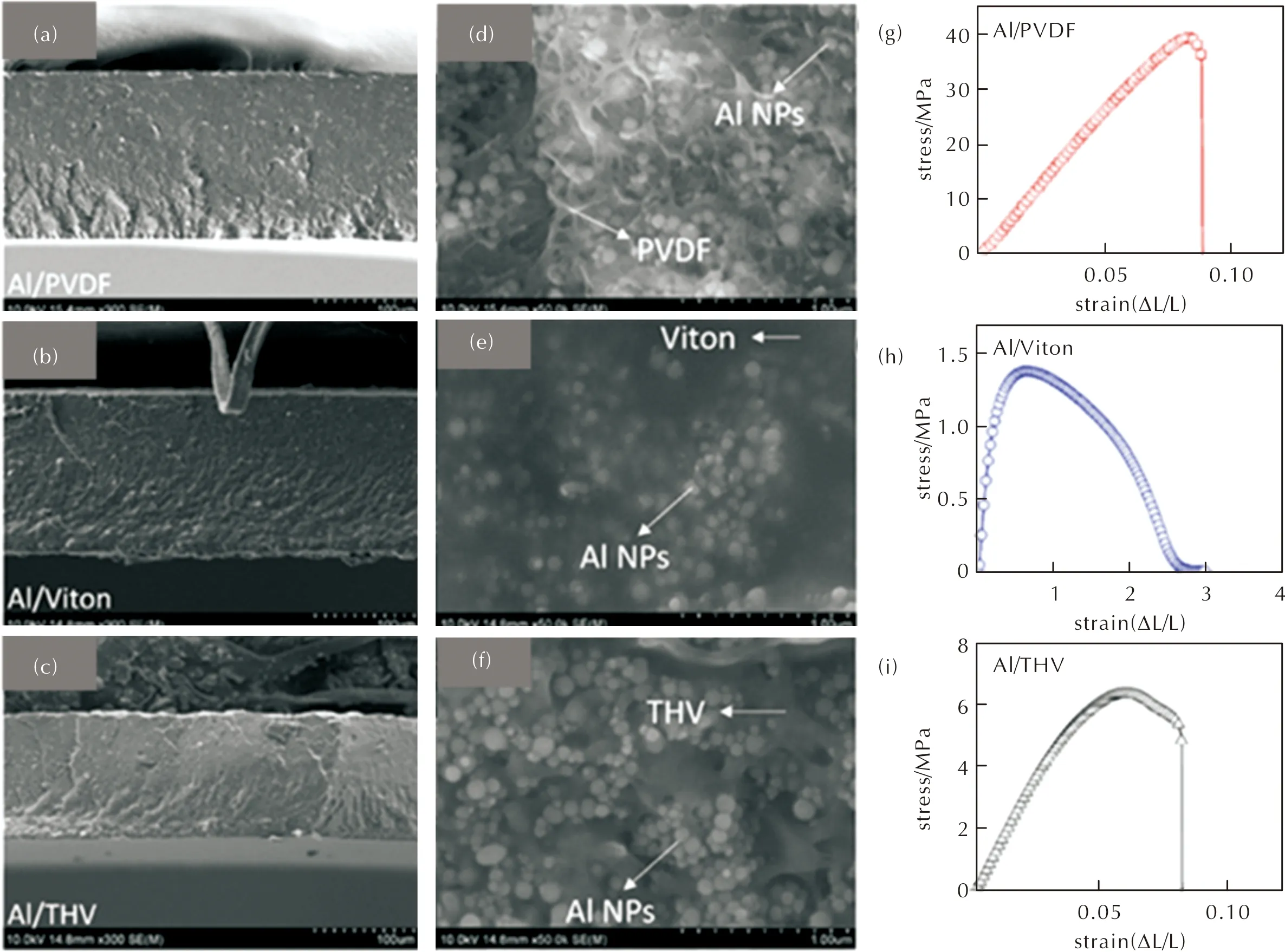

为了分析不同含氟聚合物性能的优劣,Wang等[56]利用直写技术制备了Al/PVDF、Al/THV和Al/Vition复合材料薄膜,比较研究了3种材料的物理特性与燃烧特性,如图1所示。

图1 直写Al/PVDF、Al/Viton和Al/THV薄膜(10层)的低分辨率(a, b, c)和高分辨率(d, e, f)SEM图像及应力应变曲线(g, h, i)[56]Fig.1 SEM images with low resolution (a, b, c) and high resolution (d, e, f) and stress—strain curves (g, h ,i) of direct writing Al/PVDF, Al/Viton and Al/THV films (10 layers) [56]

由图1(a)~(f)可知,利用扫描电子显微镜(SEM)和能谱仪(EDS)观测了3种薄膜的结构,Al/PVDF形成了一种蜂窝状结构,使其产生了高抗拉强度,屈服应力最高;Al/THV也有类似结构,但不像PVDF那样形成广泛的结构,导致屈服应力较低;Al/Viton没有蜂窝状结构,纳米铝颗粒被封装在Viton的基质中,使其屈服应力最低。图2为3种薄膜的燃烧实验结果。

图2 不同薄膜的平均火焰温度(a);Al/PVDF(b)、Al/Viton(c)和Al/THV(d)薄膜燃烧图;Al/PVDF、Al/Viton和Al/THV薄膜燃烧快照(e)[56]Fig.2 The average flame temperatures of different films (a); combustion snapshots of Al/PVDF (b), Al/Viton (c) and Al/THV (d) film; burning snapshots of Al/PVDF, Al/Viton and Al/THV films(e) [56]

如图2(g)~(i)所示,在3种薄膜燃烧实验中,Al/PVDF燃速最快,3种薄膜燃烧形成的火焰大小和亮度为Al/THV>Al/Viton>Al/PVDF,火焰温度也遵循此规律,Al/THV火焰温度最高可达2500K。此外利用T-Jump质谱分析,Al/PVDF释放的HF气体量最高,CF3气体量最少;Al/Viton和Al/THV的HF释放量大致相同,但远低于Al/PVDF。HF能与铝粉发生剧烈的反应,并显著降低了其点火温度,是Al/PVDF点火温度低和燃速快的根本原因。

含氟黏合剂的相态也会影响其与铝粉的反应机制,吸引了越来越多研究人员的关注。PVDF是一种半结晶聚合物,有3种常见的结晶相,分别是α、β和γ[61-62](见图3)。

图3 α-PVDF、β-PVDF和γ-PVDF分子球棍模型[62]Fig.3 Ball-and-stick model of α-PVDF, β-PVDF and γ-PVDF molecules [62]

实验结果表明[63],随着β-PVDF含量的增加,Al/PVDF复合材料燃烧过程中的峰值压力、升压速率和反应热均显著增加,而改变α-或γ-PVDF的含量几乎不会引起燃烧性能的改变。分子反应动力学(MD)模拟结果表明,β-PVDF与Al2O3和Al的反应活性高于α-PVDF和γ-PVDF,这是由于β-PVDF的分子结构的特殊性,所有的F原子集中在结构的一侧。该研究提供了一种优化Al/PVDF复合材料的可行方法,此外由于β-PVDF特殊的结构,还为Al/PVDF复合材料的微结构设计提供一种思路。

在黏合剂中添加特种辅料能直接调节含能材料的反应性能。Wang等[39]开发了一种固含量为90%(质量分数)的高能墨水配方,可用于直写3D打印技术。墨水中添加了PVDF和羟丙基甲基纤维素(HPMC)两种聚合物,PVDF作为高能氧化剂和黏合剂,HPMC作为增稠剂。研究结果表明,最佳聚合物质量分数是4% PVDF和6% HPMC。Shen等[64]采用3D打印技术制备90% Al-CuO纳米棒,并加入了HPMC、硝化纤维素(NC)和聚苯乙烯(PS),获得了更高的反应活性,燃烧速率达到25cm/s,火焰温度高达约2500K。

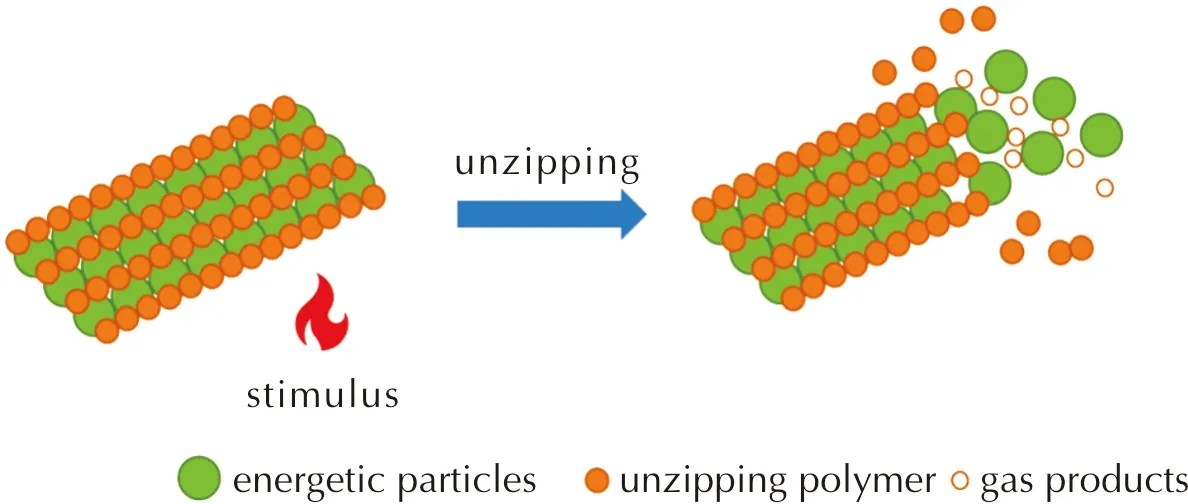

此外,目前发现可解链聚合物也可作为黏合剂。可解链聚合物在外界刺激下能够通过化学或物理切断聚合物的主链、侧链或端基,从而释放大量气体产物[66-67]。Wang等[65]利用一种可解链聚合物—聚碳酸亚丙酯(PPC)作为黏合剂,通过直写3D打印技术打印了固含量90%的Al-CuO铝热剂。如图4(a)、(b)所示,与使用HPMC/PVDF的90% Al/CuO复合材料[39]相比,PPC基复合材料燃速快了13倍,且火焰温度提高了约700K。此外,PPC复合材料的能量释放率也明显大于HPMC/PVDF。分析表明,PPC在500℃附近快速分解,分解产物中包含大量碳氢小分子(图4(c)、(d))。基于实验现象,Wang等[65]总结了PPC对铝粉燃烧的作用机理(见图5)。PPC在高温条件下发生解链反应,释放大量的气相物质,并将颗粒推离推进剂表面,从而降低铝粉团聚和烧结,提高铝粉的燃烧性能。这表明可解链聚合物具有广阔的应用前景,并为铝粉抗烧结研究提供了新的设计思路。

图4 含PPC和HPMC/PVDF的90%颗粒Al/CuO复合材料的燃烧速率、火焰温度(a)、点火温度和能量释放率(b);PPC和HPMC/PVDF的T-Jump质谱图(c)、(d)[65]

图5 可解链聚合物分解模型[65]Fig.5 Decomposition model of detachable polymer[65]

综上所述,优化3D打印墨水材料可显著改善含能材料的力学与燃烧特性。在含氟聚合物中,PVDF与铝热剂结合效果最好,其中β-PVDF具有高反应活性,有助于提高铝热剂的反应特性。多种黏合剂的应用能更好地满足含能材料的力学性能,不会影响含能材料的反应性能。可解链聚合物的分解方式能够更好地满足纳米材料的反应特点,抑制铝粉的团聚,是未来黏合剂选择的一种新途径。

2 3D打印Al基含能材料微观结构研究

含能材料微观结构在其能量释放过程中起着关键作用,而高效、通用的制造技术是进一步研究含能材料微观结构材料的前提[68]。随着3D打印技术的兴起和纳米级铝粉的应用,含能材料的微型化制造方法逐渐被广泛关注。基于含能材料微观结构设计方法,可进一步调整含能材料的宏观能量释放特性[69-70]。微纳材料性质可从材料成分和微观结构层面来理解,材料成分的基本组成单元是纳米或微米颗粒物,提高能量使用效率;微观结构是将基本单元进行组装形成具有微米尺度的微观结构(层状、核壳),便于成型加工[71]。在制造过程中进一步改善含能材料微观结构,一些特定的微观结构能够提高释放能量,提高火焰温度等燃烧特性[70,72]。由于3D打印可实现微观结构的精准调控,更容易制造出具有复杂结构的含能材料。Sullivan等[73]研究了微观结构对材料反应性能的影响,通过控制材料在反应过程中的动态性能,提供了一种不改变反应材料比例或配方的路线来调整反应活性的途径。同时,提出利用反应性材料结构控制其反应、燃烧等过程这一设想。国内外学者围绕含能材料的微观结构设计开展了大量研究,主要包括改变含能材料空间结构、组分的分布梯度、组分的特定结构等方法。

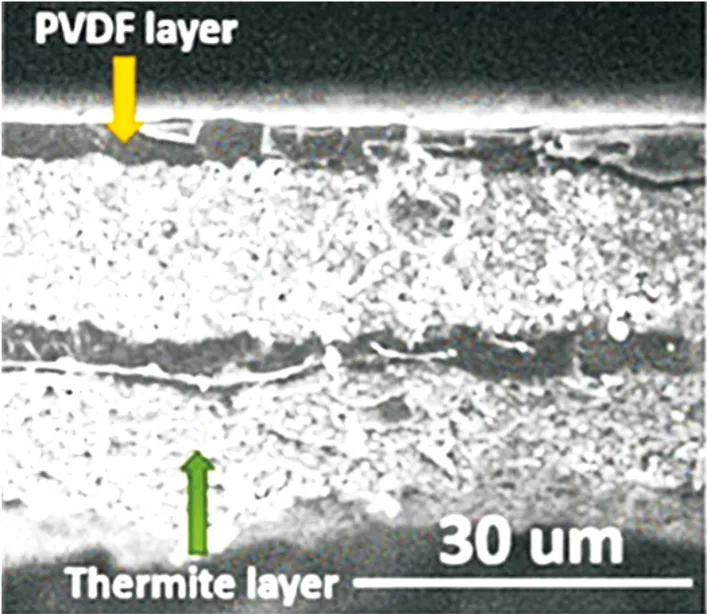

在含能材料空间结构设计方面,主要通过不同空间结构提高燃料和氧化剂之间的氧气传输效率、增大有效燃烧面积以及提高能量传导的效率,从而提升含能材料的点火和燃烧性能。Groven等[59-60]设计了可打印的THV基反应油墨,其中含有微米和纳米级铝固体。这种油墨的流变性很好,满足了直写技术的要求。通过燃烧实验发现油墨的燃烧速度随着所打印材料表观直径的增加而增加。他们的工作证明了改变材料结构表观直径可有效提升火焰的线性传播速度。同时,Li等[74]利用电喷雾技术设计了一种层压结构,将铝纳米颗粒(Al-NPs)与铜氧化物纳米颗粒(CuO-NPs)铝热剂制备成交替层积板,在层积板间添加了PVDF作为间隔层,使铝热剂质量分数高达60%。如图6所示,层积板的镀层均匀且机械弹性好。实验结果表明,层状结构在形成大型推进剂结构方面有着显著优势,间隔层膜比等效单层膜燃烧速度提升了25%。

图6 PVDF与铝热剂层压结构[74]Fig.6 PVDF laminated structure of PVDF and thermite [74]

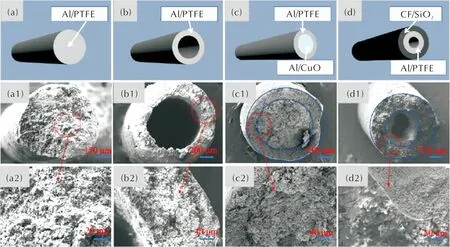

Wang等[75]用直写3D打印技术,制备了可精确控制燃料与氧化剂界面接触的独立微尺度Al/CuO颗粒层合板,并在层合板的制造中,每一层添加少量(10%)聚合物,获得了独立的微尺度层合板。实验发现改变印刷层压板的层厚度,可调整燃料和氧化剂层之间的氧气传输,进而调控燃烧速率。此外,Wang等[70]通过直写3D打印、电喷雾、电纺丝3种不同的增材制造方式制备了Al/PVDF薄膜,3种薄膜在SEM下显示出来不同的微观结构。其中,电纺丝所制备的材料具有较低的热分解和点火温度,而且燃烧速率与火焰温度最高。证明纳米尺度的结构对反应传播、能量反馈和释放具有关键作用。钟林等[69,76]通过电纺织3D打印制备了Al/CuO/F2311三元复合铝热剂空心线条,并进行燃烧测试,发现空心线条的稳定火焰传播速率可达395m/s,比实心线条的0.09m/s高出4400倍。空心结构的存在产生了“空腔介导效应”,使火焰传播速率急剧提高。此外,郑达伟等[77-78]利用Al/PEFE直写3D打印了4种不同结构的线条:实心结构(未改变结构)、空心结构、核壳结构和限域空心结构(如图7所示)。

图7 不同结构线条模拟图和扫描电镜图(a)实心线条;(b)空心线条;(c)核壳结构线条和(d)限域空心结构[78]Fig.7 Simulated images of different structural lines and scanning electron microscope images (a) solid lines; (b) hollow lines; (c) core-shell structure lines and (d) confined hollow structures [78]

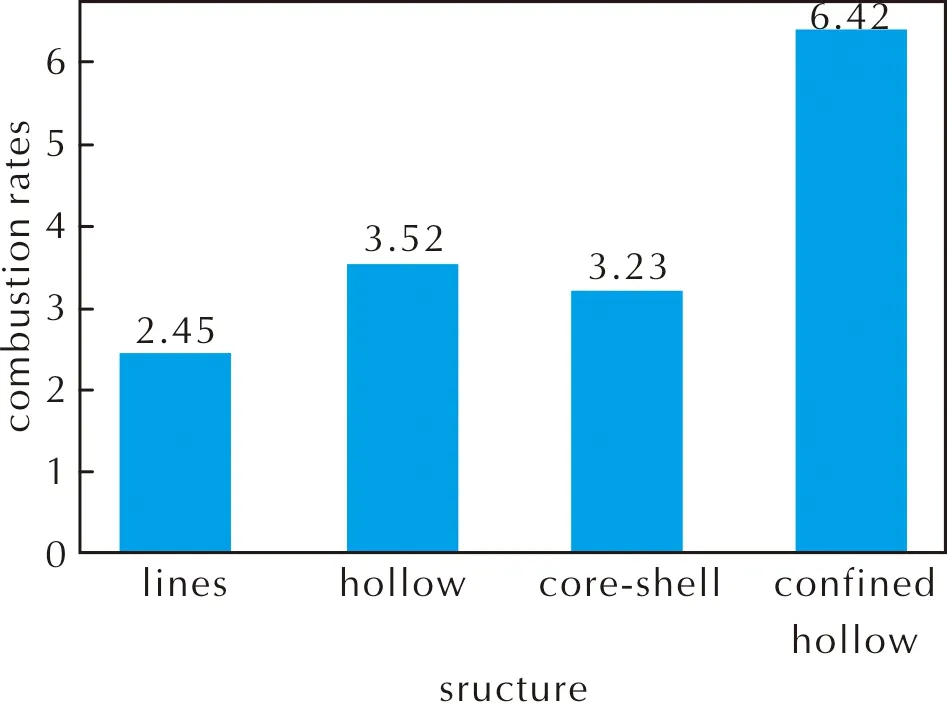

通过燃烧实验发现(见图8),改变结构线条的燃烧速度都比实心线条更快,相比于实心线条,空心结构具有更大的燃烧面积,存在“空腔介导效应”;核壳结构内部的Al/CuO材料燃烧速度快于Al/PTFE,使核壳结构存在内部燃烧推动外部燃烧的现象,但由于燃烧空间不足,使得燃烧速度不如空心结构但快于实心线条;限域空心结构在燃烧过程中出现了爆燃,可能由于外壳存在的原因燃烧产物只能从中间空心部分排出,使空间压力升高,燃烧更为剧烈。这三种结构都以不同的方式来提高燃烧速度,在限域空心结构下,打印的线条燃烧速度提升最明显,相对于实心的线条提高了约2.5倍。

图8 不同结构下Al/PTFE墨水燃速测试[78]Fig.8 Burning rates measurement of Al/PTFE inks with different microstructures [78]

在含能材料组分分布梯度优化方面,3D打印技术突破了传统制造的局限性,将含能组分结构沿一维方向发生梯度变化,从而实现物理化学性质的优化,降低点火的难度,减少反应时间,提高燃烧效率等[16,79-80]。毛耀峰等[81-82]利用直写3D打印技术制备了50∶50、45∶55、40∶60、35∶65和30∶70五种质量比的Al/PTFE复合含能材料线条,并比较了线条燃烧速率、放热量等,得出Al/PTFE复合材料在质量比为40∶60时,燃烧速率最大且放热量最高;同时还设计了一种含有轴向梯度结构的Al/PTFE复合含能材料圆柱(见图9),从下到上Al/PTFE的组分质量比梯度设置为50∶50、40∶60和30∶70。

图9 复合梯度柱结构燃烧过程[82]Fig.9 Combustion process of composites with a gradient-column structure [82]

通过测试各项燃烧特性,并与未设置组分梯度的Al/PTFE复合材料(Al/PTFE质量比40∶60)对比研究,发现在燃烧过程中(见图10)轴向梯度结构材料的压力输出被分为3个阶段,不会出现未设置梯度结构材料的压力激增现象。证明设置轴向梯度结构可对压力输出进行调控,是一种有效的控制能量输出的方式。Zhou等[83]通过直写3D打印技术制备了拥有复杂梯度结构的Al/RDX含能炸药,并且评估了梯度炸药的性能,其中梯度炸药的临界直径与临界厚度较单一炸药而言提升了近两倍,证明了梯度结构可增加炸药抵抗外部冲击的能力。He等[84]通过直写3D打印技术制备了具有铝含量10%~30%梯度结构的Al/HMX的复合炸药,并研究其燃烧和压力释放过程,随着Al组分从10%增加到30%,复合燃烧速率从14.6mm/s降低到12.0mm/s。随后,该课题组[85]为了优化Al/HMX复合炸药,加入了氟化石墨(CF)作为氧化剂,并利用直写3D打印技术制备了具有10%、20%和30%铝含量的Al/HMX/CF三层梯度结构复合炸药,结果表明添加CF之后,热释放增加了106.63%,并且梯度结构的存在提升了燃烧速率与峰值压力,证明了梯度结构可以用来控制燃烧反应与能量输出。实现了燃烧反应和能量输出的可调控,对于满足实际应用中的特定需求具有重要意义。

图10 压力随燃烧时间的变化[82]Fig.10 Pressure evolution of combustion time [82]

在改变含能材料中组分的特定结构方面,该设计思路是在含能材料中添加特殊结构(如纳米纤维、微孔结构等),预期提升材料的力学、燃烧等性能,增大材料内部的反应面积,为气体扩散提供通道。Li等[86]制备了Al-CuO/PVDF的薄膜,并在薄膜中嵌入PVDF纳米纤维。实验结果表明,含有纳米纤维的薄膜力学性能均优于相同质量但不含纳米纤维的薄膜,而且PVDF纤维直径越小,反应性能提高越明显,这证明了纳米纤维结构可改善铝热剂的反应性能和力学性能。Chen等[87]制备了具有海绵状微孔结构的Al/PVDF薄膜,通过燃烧性能及机理分析,海绵状的微孔结构有助于HF扩散到材料内部,促进铝氟键的形成,减少纳米铝粉的烧结和团聚。Wang等[88]研究了Al/PVDF中的添加剂对其热性能和反应特性的影响,在制备Al/PVDF薄膜过程中,加入介孔形式的二氧化硅并对复合材料的形貌、热性能以及燃烧特性进行研究。实验结果表明,仅添加质量分数5%的介孔二氧化硅便可使Al/PVDF薄膜的燃烧速率提高3倍。介孔二氧化硅周围形成多个热点起到了多重点火的效果,极大地提高了燃烧效率。Tang等[89]制备了含有铝蜂窝骨架的Al/PTFE含能材料,并开展了动态抗压强度实验和冲击释放能量实验,发现铝蜂窝骨架能够显著提升Al/PTFE含能材料的材料强度和反应所释放的能量。

上述3种优化含能材料结构的方法均可在不改变含能材料原有配方的情况下,提高含能材料的反应速率,增加能量释放。随着3D打印进一步发展以及人们对含能材料反应的机理认识越来越充分,如何建立微纳米含能材料的结构与宏观燃烧、力学特性的科学关系,从而针对不同的任务需求实现相关材料性能的精准调控,将会是未来的重要研究方向。

3 总结和展望

3D打印在含能材料制造中的应用,解决了传统工艺制造技术的自动化水平低和安全风险高等问题,降低了复杂结构的制造难度,推动了新型含能材料的研制,突破了传统含能材料的能量瓶颈。针对3D打印铝基含能材料,本文分别从墨水优化和材料微观结构设计两方面进行综述,发现这两种方式都能够显著提高铝基含能材料的力学性能和燃烧性能,减少铝烧结现象。优化3D打印铝基含能材料墨水中的黏合剂,就是通过改变黏合剂的种类、配比等方式,提升含能材料的结构完整性,使黏合剂参与铝与氧化剂的反应,减少铝的烧结现象。经研究对比发现,可解链聚合物通过自身解链机理,减少团聚和烧结,提升能量释放速率,作为黏合剂效果最优。优化含能材料的结构是利用3D打印技术对微观结构精细控制的工艺优势,实现含能材料空间结构设计、组分分布梯度调控和组分特定结构构建等方式,降低含能材料的点火难度,提高燃烧速率,增强材料的力学性能以及减少铝的烧结问题。

3D打印技术为含能材料制造提供了一种全新的方式,将成为含能材料制造领域重要的技术手段之一。通过结合先进的材料科学和工艺技术,3D打印技术将进一步推动含能材料的研发和应用,从而实现含能材料制造的智能化、自动化发展。未来可从以下几点进一步优化:

(1)铝氟键具有极高的生成焓,铝氟反应是解决铝粉烧结的常用方法之一。然而使用可解链聚合物作为黏合剂,与PVDF相比,铝热剂体系的燃速提高了13倍,放热量更高。因此探索是否存在一种可作为黏合剂的含氟可解链聚合物,在热刺激下释放大量含氟小分子,有望进一步减少铝烧结现象,同时提高含能材料燃速和反应热。

(2)在目前优化含能材料结构的研究中,主要关注单一地改变含能材料结构和组分梯度,没有与材料的反应机理所结合。在未来的研究中,需要开展微观反应机理的基础研究,实现对化学反应过程的精细调控,并准确设计具有最高理论燃烧性能的结构[90]。

(3)对铝粉进行改性处理,使用氧化剂和催化剂进行界面修饰形成一种复合材料。这种改性能使纳米铝粉、氧化剂、催化剂间的接触更加直接与紧密,可以显著提升复合物热分解效率[91-94],再通过3D打印优化复合含能材料结构,实现一种微观、宏观结构的双重优化。