多孔粒状硝酸铵含量对现场混装乳化炸药的性能影响

2023-12-15牛草原黄文尧刘小辉辛有利贾云佳高玉刚

牛草原,黄文尧,刘小辉,辛有利,贾云佳,高玉刚,胡 洁

(1.安徽理工大学 化学工程学院,安徽 淮南 232001;2.金堆城钼业股份有限公司,陕西 渭南 714000;3.中煤科工集团淮北爆破技术研究院有限公司,安徽 淮北 235000)

引 言

现场混装乳化炸药被广泛应用于工程爆破,因其生产简单、运输方便、装药自动化程度高、安全性优异等优点,在全国工业炸药的占比越来越大,已经成为工业炸药技术的研究热点和发展方向[1-2]。

吴攀宇等[3-4]研究了内相粒径对现场混装乳化炸药非等温热分解特性的影响以及动态挤压对现场混装乳化炸药稳定性的影响,发现随着内相粒径减小,炸药热稳定性和抗动态挤压能力增加;何祥等[5]研究了不同油相材料对现场混装乳化炸药抗挤压能力的影响,发现了机油制备的现场混装乳化炸药抗挤压能力好;魏国等[6]研究了振动作用对现场混装乳化炸药稳定性的影响,发现了振动作用会加速现场混装乳化炸药析晶失稳;黄胜松等[7]研究了水相pH值对现场混装乳化炸药基质贮存稳定性影响,发现当水相pH值介于3.71与4.12时,稳定性最佳;刘大维等[8]对现场混装乳化炸药化学敏化影响因素进行了分析,杨有万等[9]对现场混装乳化炸药基质的流变性进行了研究,徐飞扬等[10-11]计算了重铵油炸药热化学参数并用C80研究了重铵油炸药热分解特性,发现重铵油炸药的爆热会随乳胶基质含量而减少,重铵油炸药热稳定性高于铵油炸药和乳化炸药。

以上研究侧重对现场混装乳化炸药稳定性和流变特性等性能的研究,较少涉及对现场混装乳化炸药爆轰性能影响的研究,对多孔粒状硝酸铵和乳化炸药相关性研究仅限于对重铵油炸药的理论计算和热分解特性分析。对于现场混装乳化炸药,需要提高流动性来保证其优秀的泵送性能,其含水量需达到15%~20%,而雷管敏感的小直径包装型乳化炸药含水量仅有9%~11%,在乳化炸药爆轰反应中,水是惰性介质,不参与爆轰反应,同时水汽化会吸收热量,会降低炸药的爆热和爆速;主氧化剂硝酸铵含有大量的氧元素,为爆轰反应供能。在保证流动性能的前提下,降低水含量,提高硝酸铵含量,可以有效提升现场混装乳化炸药的爆轰性能[1]。因此,研究多孔粒状硝酸铵含量对现场混装乳化炸药性能的影响,对乳化炸药的工程实践应用具有重要的意义。

本研究通过向现场混装乳化炸药中加入不同质量分数的多孔粒状硝酸铵,制备了6组炸药样品,使用B-W法计算了炸药的爆轰参数,并通过扫描电镜分析了多孔粒状硝酸铵的微观形貌,对炸药的密度、黏度以及爆速进行了测试,并结合多孔粒状硝酸铵现场混装乳化炸药在陕西金堆城钼矿的爆破工程应用实际,对其在爆破工程中的应用进行了分析。

1 实 验

1.2 试剂与仪器

硝酸铵(AN),陕西兴化集团有限公司;0#柴油、机油、PIBSA高分子乳化剂(聚异丁烯丁二酰亚胺),深圳市金奥博科技股份有限公司;多孔粒状硝酸铵(pg-AN),陕西兴化集团有限公司。

FlexSEM1000电子显微镜,日本Hitachi公司;JFS-550变速分散机,杭州齐威仪器有限公司;BSZ-1型智能单段爆速仪,湖南湘西州齐播矿山仪器厂;RVDV-1数字黏度计,上海平轩科学仪器有限公司;定容密度测量杯。

1.2 现场混装乳化炸药的制备

现场混装乳化炸药基础配方(质量分数)为:AN,75.8%;H2O,17%;硫脲,0.1%;柴油,1.5%;机油,4%;高分子乳化剂,1.5%;20%NaNO2溶液,0.1%。

以现场混装乳化炸药基础配方为基础,通过加入不同质量分数多孔粒状硝酸铵,设计出6组现场混装乳化炸药配方,其中多孔粒状硝酸铵(pg-AN)的质量分数分别为炸药总质量的0%、3%、6%、9%、12%、15%。

按照基础配方称取硝酸铵、水和硫脲混合后加热至85~95℃,制得水相;称取柴油、机油、乳化剂混合后加热至65~75℃,制得油相。将水相加入油相中,同时变速分散机旋转转速设为1200r/min,持续高速搅拌3min后制得乳化基质。按照设计比例将多孔粒状硝酸铵与乳化基质混合,混合均匀后加入等量化学发泡剂(质量分数为20%的NaNO2水溶液),制得6种不同质量分数多孔粒状硝酸铵的乳化炸药。

1.3 性能测试

1.3.1 多孔粒状硝酸铵的成分与结构表征

使用扫描电镜观察单个多孔粒状硝酸铵的颗粒微观外形和内部空隙[12]。

1.3.2 现场混装乳化炸药密度测试实验

制药后2 h,使用密度测量杯对发泡后的每组炸药样品进行密度测试,测试3次,取平均值。

1.3.3 现场混装乳化炸药黏度测试实验

称取制备好的现场混装乳化炸药样品每组各150g,样品密闭隔水放入水浴锅,升温至85℃后持续保温20min,取出样品测试黏度。水平校准黏度计后,把黏度计温度传感器插入待测样品中心附近,同时黏度计转子缓慢垂直悬入待测样品中心,插入合适的深度,启动黏度计和数据记录软件,测量记录黏度和温度变化数据。

1.3.4 现场混装乳化炸药爆速测试实验

按照国家标准GB/T13228-2015的要求,含乳胶基质的无雷管感度的工业炸药使用测时仪法测爆速。爆速试验装置示意图见图1,测量爆速实验的PVC塑料管外径为110mm,内径100mm,壁厚5.0mm,管长1000mm,两探针靶线间距L为400mm,装药后使用起爆具(山东银光科技有限公司)起爆,测试2组取平均值[13]。

图1 爆速试验装置示意图Fig.1 Schematic diagram of detonation velocity test device

1.4 爆热和爆速的理论计算

计算多孔粒状硝酸铵现场混装乳化炸药的爆热和爆速,首先选用B-W(Brinkley-Wilson)方法[10,14-16],即产物能量优先规则写出爆炸反应方程式。现场混装乳化炸药的基础配方氧平衡为-0.0753g/g,爆炸反应方程式为:

4.735CO+0.015CO2+9.485N2

(1)

炸药爆热理论计算依据为盖斯定律[12-15]。设炸药爆炸时周边环境温度为25℃,已知炸药各原料化学组分和最终爆轰产物的生成热,即可由公式(2)和公式(3)计算炸药的定容爆热:

Qp=Qp1,3-Qp1,2

(2)

Qv=Qp+nRT

(3)

式中:Qp为炸药定压爆热,kJ/kg;Qp1,3为炸药最终爆轰产物的定压生成热的和,kJ/kg;Qp1,2为炸药各原料化学组分定压生成热的和,kJ/kg;Qv为炸药定容爆热;n为爆后气体产物总物质的量,mol;R为气体常数,8.314×10-3kJ/(mol·K);T为体系温度,298K。

在爆轰参数理论计算中,常用爆轰流体动力学的近似方程计算炸药的爆速[15-16],见公式(4):

(4)

式中:D0为炸药理论爆速,m/s;QV为炸药理想定容爆热,kJ/kg;γ为炸药爆轰产物局部等熵指数。

2 结果及讨论

2.1 多孔粒状硝酸铵成分和微观形貌表征

用扫描电镜观测单个多孔粒状硝酸铵颗粒的微观外形和内部结构,结果见图2。从图2(a)中可以看出,多孔粒状硝酸铵微观外形整体为圆球状,且颗粒外表面较为光滑且密闭,少有开放性孔洞。从图2(b)中可以看出,多孔粒状硝酸铵内部结构中含有丰富的10~30μm不规则孔隙。根据工业炸药热点起爆理论[17],这些密闭孔隙在爆轰波的作用下,内部气体被快速、强烈绝热压缩,形成热点,引发工业炸药的爆轰反应。将这种富含微孔隙的多孔粒状硝酸铵加入现场混装乳化炸药中,可以有效增加炸药热点数量,提高工业炸药的爆轰波感度和爆轰波化学反应区的传递能力.

图2 多孔粒状硝酸铵颗粒外观和内部结构扫描电镜图Fig.2 SEM images of the appearance and internal structure of porous granular ammonium nitrate particles

2.2 多孔粒状硝酸铵对现场混装乳化炸药形貌、黏度的影响

制备的6组不同多孔粒状硝酸铵含量现场混装乳化炸药样品的外观形貌如图3所示,现场混装乳化炸药形貌为黄色膏状;多孔粒状硝酸铵质量分数为3%、6%、9%、12%、15%的现场混装乳化炸药为黄色胶黏态,均布多孔粒状硝酸铵球粒,如小米粥。随着多孔粒状硝酸铵含量增加,流动性明显降低。

图3 不同多孔粒状硝酸铵含量的炸药样品Fig.3 Explosive samples with different mass fractions of porous granular ammonium nitrate

流动性和易泵送性是现场混装乳化炸药的重要性能要求,可以通过黏度大小进行具体表征。使用旋转黏度计对炸药样品进行黏度测试,判断该炸药的流动性和易泵送性。

对于不含多孔粒状硝酸铵的现场混装乳化炸药的黏度与温度之间的特性关系式,可以通过实验数据变化趋势选取流体黏温经验关系式。本研究选取的黏温特性本构方程[18]为:

(5)

式中:a、b为常数;μ0为不含多孔粒状硝酸铵的现场混装乳化炸药的黏度,mPa·s;T为现场混装乳化炸药的温度,℃。

对于多孔粒状硝酸铵质量分数为0~15%的现场混装乳化炸药,其多孔粒状硝酸铵颗粒半径远大于乳胶粒子半径,多孔粒状硝酸铵颗粒之间没有相互作用,假设多孔粒状硝酸铵颗粒在现场混装乳化炸药低速流动过程中以层流流动方式为主,湍流的影响忽略不计。据此,多孔粒状硝酸铵现场混装乳化炸药的流体黏度预测模型,可选取最广泛应用的Einstein模型[19-21]。多孔粒状硝酸铵现场混装乳化炸药流体黏度与颗粒质量分数之间的关系为:

μ=μ0(1+cω)d

(6)

式中:μ为含有多孔粒状硝酸铵颗粒的现场混装乳化炸药的黏度,mPa·s;ω为多孔粒状硝酸铵颗粒的质量分数,%;c、d为常数值,c与颗粒的形状及可变形性有关。

根据式(5)和式(6)可推得多孔粒状硝酸铵现场混装乳化炸药黏度与多孔粒状硝酸铵含量、炸药温度之间的函数关系式:

(7)

式中:a、b、c、d为常数值,c与颗粒的形状及可变形性有关;μ0为不含多孔粒状硝酸铵的现场混装乳化炸药的黏度,mPa·s;μ为含有多孔粒状硝酸铵颗粒的现场混装乳化炸药的黏度,mPa·s;T为现场混装乳化炸药的温度,℃ω为多孔粒状硝酸铵颗粒的质量分数,%。

根据公式(7)对6组炸药样品从75℃至40℃运动黏度测量的数据,使用OriginPro2021进行非线性曲面拟合,拟合方程为:

(8)

该方程的确定系数为R2=0.99604,对于该配方下的多孔粒状硝酸铵现场混装乳化炸药,可计算一定范围内多孔粒状硝酸铵不同含量、不同温度下的黏度值,结果见表1。

表1 炸药样品黏度测试结果Table 1 Viscosity test results of explosives samples

由表1与图4可知,对于相同多孔粒状硝酸铵含量的现场混装乳化炸药,其黏度随着炸药温度的下降而增大;相同温度下,其黏度随着多孔粒状硝酸铵含量增加而增加。多孔粒状硝酸铵质量分数为15%的炸药样品,在温度40℃时,黏度达到最大为3.15×105mPa·s;多孔粒状硝酸铵质量分数为12%的炸药样品,在温度40℃时,黏度达到最大为2.97×105mPa·s;多孔粒状硝酸铵质量分数为0%的炸药样品,在温度75℃时,黏度达到最小为1.75×105mPa·s。因此,随着多孔粒状硝酸铵的含量增加,现场混装乳化炸药的流动性逐渐下降,易泵送性下降。在实际应用中,现场混装乳化炸药的黏度应该控制在1.5×105~3.0×105mPa·s范围内[22],故多孔粒状硝酸铵质量分数应选取0%~12%,其黏度适中,螺杆泵泵送工作压力小,满足现场混装乳化炸药车的泵送要求,对输药管壁的挤压作用小,不易造成输药管的爆管故障和螺杆泵的堵塞故障。

图4 多孔粒状硝酸铵含量、炸药温度与乳化炸药黏度的关系Fig.4 Relationship between the mass fraction of porous granular ammonium nitrate, explosive temperature and viscosity of emulsion explosives

2.3 多孔粒状硝酸铵对现场混装乳化炸药理论爆热和爆速的影响

不同含量多孔粒状硝酸铵的现场混装乳化炸药配方组分与氧平衡、爆热、爆速理论计算结果见表2。随着多孔粒状硝酸铵含量的增加,现场混装乳化炸药氧平衡逐渐由-0.0753g/g增至-0.0640g/g,由负氧平衡趋向于零氧平衡;理论爆热从2382.95kJ/kg增至2790.89kJ/kg,理论爆速由4229m/s增至4683m/s。

表2 多孔粒状硝酸铵现场混装乳化炸药组分和爆轰参数Table 2 Composition and detonation parameters of porous granular ammonium nitrate field mixed emulsion explosive

根据氧平衡计算结果,该配方现场混装乳化炸药为负氧平衡炸药,氧化剂中的含氧量远不够完全氧化可燃元素,在爆炸产物中会出现大量的单质碳和CO,部分产能物质无法完全释放携带的化学能。多孔粒状硝酸铵加入现场混装乳化炸药,现场混装乳化炸药硝酸铵总质量分数由75.8%增至79.43%,氧化剂的含量增加,使乳化炸药中可燃剂能够更加完全地参与爆轰反应释放能量,可燃剂生成的单质碳和CO的比例下降,有效产能物质的比例上升,故现场混装乳化炸药的理论爆热随着多孔粒状硝酸铵质量分数的增加而不断增大。

随着多孔粒状硝酸铵质量分数的增加,水含量由17%降至14.45%。水本身是一种化学性质不活泼物质,在乳化炸药中是一种钝感剂,炸药爆炸释放的能量需要部分消耗在对水的加热和水分蒸发上,吸收爆轰波阵面的部分能量。故随着水含量的减少,同时炸药的爆热增加,支持前沿冲击波的能量增加,从而使得理论爆速增加。

2.4 多孔粒状硝酸铵对现场混装乳化炸药密度和实际爆速的影响

对多孔粒状硝酸铵质量分数分别为0、3%、6%、9%、12%、15%的乳化炸药进行密度和爆速测试,得到现场混装乳化炸药的密度和爆速与多孔粒状硝酸铵质量分数的关系曲线如图5所示。

图5 乳化炸药样品密度、爆速与多孔粒状硝酸铵质量分数的关系Fig.5 Relationship between the density and detonation velocity of emulsion explosive samples and mass fraction of porous granular ammonium nitrate

由图5关系曲线结合表3爆轰参数计算数据与多孔粒状硝酸铵外观形貌观察结果可知,随着多孔粒状硝酸铵的质量分数由0%增至9%,现场混装乳化炸药中硝酸铵含量增加,氧元素含量增加,水含量减少,同时因为多孔粒状硝酸铵中自身特有的微孔隙结构提供的大量起爆热点,故乳化炸药的实际爆速逐步增大,质量分数为9%时,乳化炸药爆速达到最大,为5294m/s;由于多孔粒状硝酸铵的密度为0.80g/cm3,加入乳化炸药中,装药密度会随着多孔粒状硝酸铵含量增加而减小,微孔隙含量会逐步增多,会对爆轰波的传播产生阻碍和延滞,从而会降低炸药实际爆速,故多孔粒状硝酸铵由9%增至15%,乳化炸药爆速逐步减小。多孔粒状硝酸铵加入量在0至9%时,装药密度对炸药实际爆速影响占次要因素,故爆速逐步增加;加入量超过9%时,装药密度对炸药爆速影响占主要因素,故实际爆速开始下降。

多孔粒状硝酸铵质量分数从0增至9%时,实际爆速增长速度比理论爆速增长较快,主要原因可能与加入多孔粒状硝酸铵后炸药的能量和有效起爆热点数量增长有关,理论爆速计算方法未考虑起爆热点数量对爆速的影响;多孔粒状硝酸铵质量分数从6%增至12%时,理论爆速计算值小于实际爆速,主要原因可能与爆速测试方法有关,在大直径、强约束、高起爆能量的测试条件下,乳化炸药的实际爆速可能会大于理想炸药爆速计算方法计算的爆速值。

3 工程应用

陕西金堆城钼矿露天台阶爆破采用直径为250mm炮孔,孔网参数为孔距9m、排距为7m、堵塞长度5.5~6m,微差时间孔间25ms、排间65ms/100ms,每孔装药量为430kg,采用连续装药结构,使用3台BCRH-15型现场混装乳化炸药车和配套地面站生产系统。

该钼矿为提高露天爆破工程质量,降低爆后矿石粒度,减少大块和死根现象,2019年起在原本现场混装乳化炸药配方的基础上加入9%的多孔粒状硝酸铵,孔网参数等条件保持不变。多孔粒状硝酸铵质量分数9%的现场混装乳化炸药在该钼矿爆破生产实际中取得良好的效果。

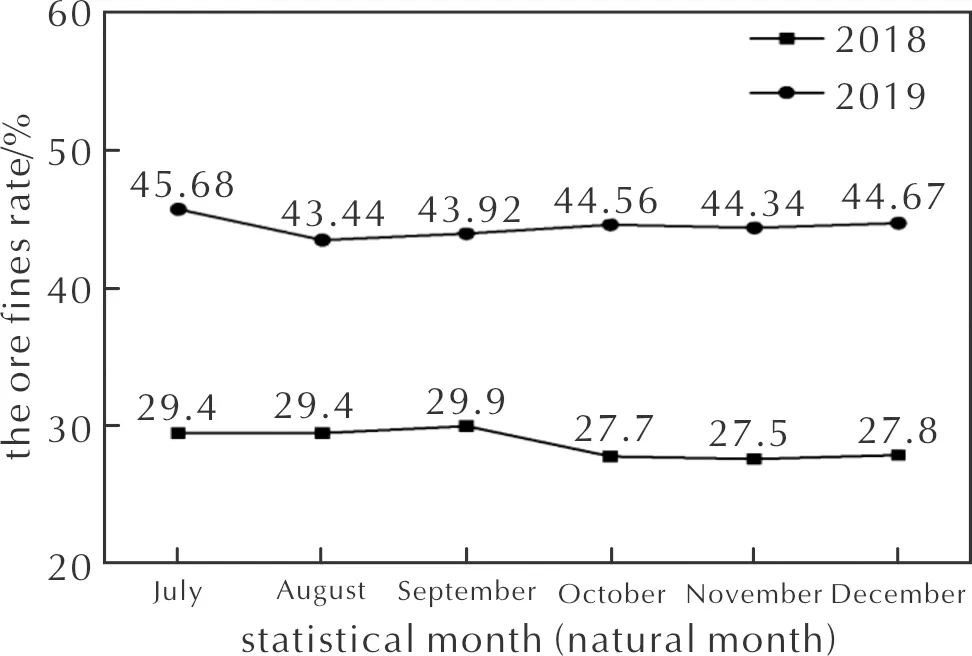

该钼矿炸药厂按照国家标准GB/T13228-2015的要求对其生产的现场混装乳化炸药进行爆速测试[11],根据生产情况安排每周进行两次爆速实验。实验统计结果年度平均爆速由4300m/s升至4900m/s。该矿利用Split-desktop软件圈定岩块轮廓的方法分析爆破后进行矿石块度,其岩石块度指标矿石粉矿率(原矿矿石中每吨原矿石中粒径小于等于22mm的矿石所占的百分比),从2018年到2019年,年度平均值由30%上升至45%(见图6和图7),年产生经济效益1500余万元。

图7 矿山粉矿率统计对比Fig.7 Statistical comparison of mining powder ore rate

4 结 论

(1)现场混装乳化炸药加入多孔粒状硝酸铵,提高了炸药的氧含量,降低了炸药水含量,提升了爆炸能量,其理论爆热、理论爆速均随多孔粒状硝酸铵质量分数提高而增加。

(2)质量分数0~15%的多孔粒状硝酸铵加入现场混装乳化炸药,因其性质和内部特殊尺度的微孔隙结构,能提高炸药实际爆速,但同时会逐步降低炸药装药密度,炸药实际爆速在多孔粒状硝酸铵质量分数为9%时达到最高,为5294m/s。

(3)含有质量分数0~15%的多孔粒状硝酸铵的现场混装乳化炸药,其黏度随着多孔粒状硝酸铵质量分数的增加而逐步增大,质量分数在0~12%时,炸药流动性能够满足实际使用的泵送要求,并对实验结果拟合得到了现场混装乳化炸药黏度与温度、多孔粒状硝酸铵质量分数的关系方程且拟合程度较高。

(4)在金堆城钼矿爆破工程应用中,质量分数为9%的多孔粒状硝酸铵现场混装乳化炸药露天爆破实际效果优于无多孔粒状硝酸铵的现场混装乳化炸药。