复杂曲线钢槽梁跨线顶推施工关键技术: 以响堂铺2号大桥为例

2023-12-14王晓磊刘畅张鹏刘焕举张凡

王晓磊, 刘畅, 张鹏, 刘焕举, 张凡

(1.河北工程大学土木工程学院, 邯郸 056107; 2.中国华冶科工集团有限公司, 北京 100176)

当前,中国高速公路总里程已超1.5×105km,每年建设里程数可达7 000 km,位居世界之首[1]。在国家交通网络的持续发展下,公路或铁路的桥梁跨线工程日益增多,许多特殊的桥梁线型也随之增加,施工难度逐步增大。然而在现阶段的桥梁跨线施工中,由于顶推施工法有着对既有线路不断交的工艺优势,故常被应用于此类工程。完善的桥梁顶推施工工艺对于今后基础设施的发展有着深远影响。

中外学者在桥梁顶推施工领域已进行诸多探索。姜早龙等[2]针对跨磁悬浮顶推施工过程中可能出现的安全问题,以有限元分析计算为依据,对重要构件进行测点布置。王锋[3]通过纵向顶推过螺栓节点等施工技术的研究,攻克了顶推施工过程中存在的长顶程、大悬臂等难题。叶建良[4]在瓯江北口大桥北引桥的钢-混组合梁顶推施工中,通过对设置工作面、提梁站以及相应的顶推设施等问题的研考,解决了因梁底宽度变化而存在的平面曲线顶推难题。汪学进[5]对4种顶推施工方案的经济性、安全性进行比对和选择,有效降低了施工成本与风险。杨增权[6]针对高墩、大跨径等特点,在研究横向偏移规律的基础上,提出了相应的线形控制措施。Arturo等[7]通过数值优化、理论推导等手段,提出相应的导梁设计公式,优化顶推工艺的结构设计。Li等[8]基于主梁刚性运动的平移和旋转,提出的一种新的顶推梁桥的相位变换方案,可以有效地评估顶推完成后的梁段应力分配情况。这在湘江富源大桥的钢箱梁顶推施工中得到实际验证。

随着跨线工程数量的大幅增加,顶推工艺日渐完善,相比之下现阶段的顶推施工研究中,主梁线型较为单一,支架布置也多为相似。而对于特殊的复杂曲线主梁且非对称式支架结构的顶推施工工艺却鲜有报道,因此在桥梁跨线工程日益增多的背景下,对复杂曲线主梁顶推施工工艺进行研究具有重要的工程意义。鉴于此,以S型主梁的响堂铺2号大桥为例,通过分析千斤顶摆放位置以及借助有限元模拟等手段,设计相应的导梁结构和非对称支架布局,通过优化后的顶推系统对主梁进行连续顶推,设计导梁上墩、主梁临时锁定、横向旋转、线形保障、现场监测等复杂曲线主梁的顶推施工核心工艺,该项施工工艺可为今后相关工程提供参考。

1 工程概况

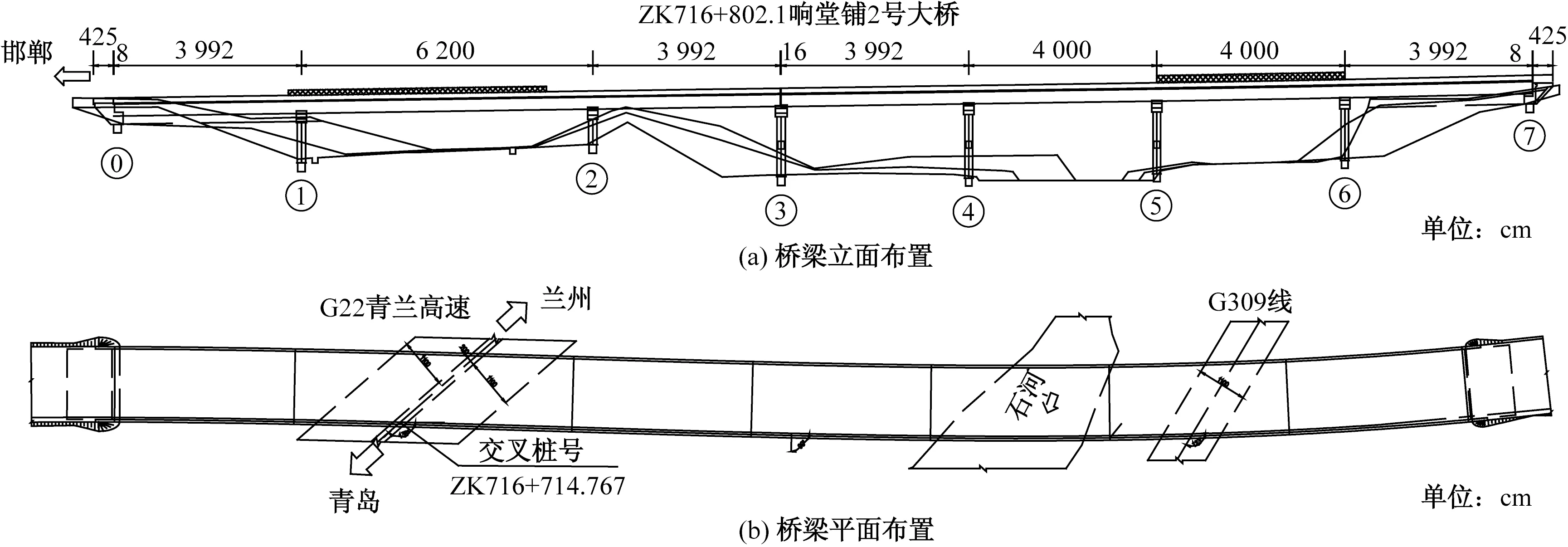

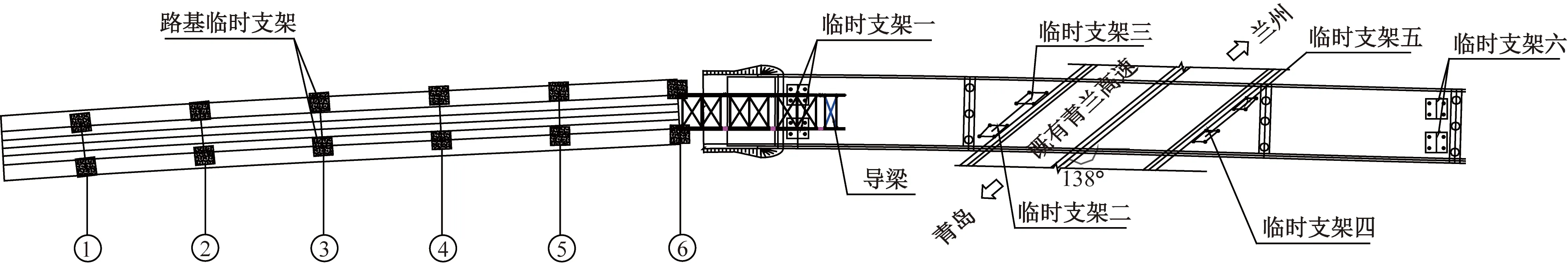

响堂铺2号大桥为全长302 m,其整体呈S型,如图1所示。大桥第一联为三箱单室钢-混组合梁桥,跨径(40+62+40) m,桥面板宽16.5 m,桥面板厚0.3 m,桥中线处高2.5 m。桥梁横坡通过采用腹板不等高组成,桥面铺装为等厚铺装,纵断面纵坡1.42%。桥梁下部基础采用柱式墩和柱式台,墩台采用钻孔灌注桩基础。与既有的青兰高速交叉桩号为ZK716+714.767,交角138°,青兰高速为双向4车道,路面宽度为24 m。本工程的主要重、难点为:①工程位于山脉地区,作业时面临诸多安全性问题,且施工空间有限,桥梁跨线施工作业面较小;②保证既有的青兰高速的正常通行需求;③由于钢梁主体线形不规则,可能会导致主梁结构发生断裂或倾覆。

①~⑥标记处为桥梁下部结构点

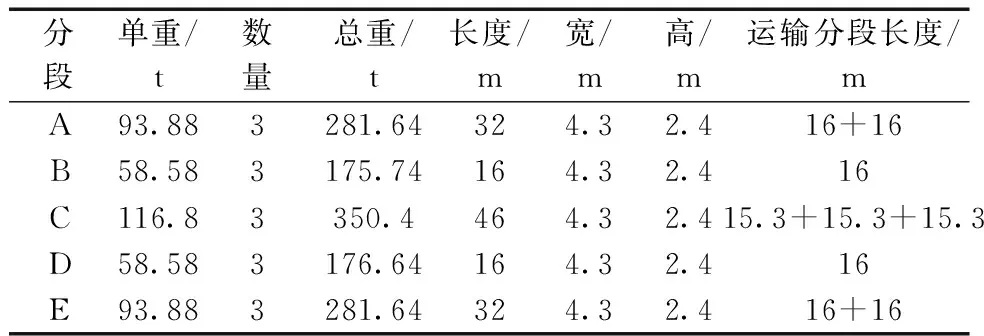

响堂铺2号大桥中第一联的钢槽梁由顶板、底板、腹板和加劲肋组成,采用Q345qD桥梁用结构钢,钢槽梁标准断面如图2所示。其中通过抗剪连接器将钢槽梁与现浇预应力混凝土桥面板进行连接[9]。钢槽梁横断面均为单箱单室,底宽3.5 m,悬臂长度1 m。响堂铺2号大桥的第1联共计3根梁,根据实际情况将预制钢梁划分为5个制作段,各个分段长度分别为:A、E制作段32 m;B、D制作段16 m;C制作段46 m。详情如表1所示。

图2 钢槽梁横断面图Fig.2 Cross section diagram of steel groove beam

表1 钢槽梁节段划分Table 1 Segmentation of steel groove beam

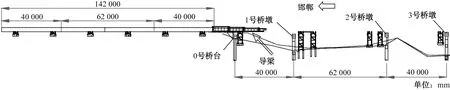

2 顶推施工方案

考虑桥梁结构自身结构及外部施工环境的复杂性,结合安全、质量、成本等各方面因素,施工方案为:将分段加工的钢槽梁运输至施工场地,于路基处完成拼装及焊接工作,导梁及其辅助结构安装完毕后,通过下侧步履式千斤顶为其提供顶推力,带动钢梁整体自邯郸方向向前顶推至设计桥位。顶推立面布置如图3所示,通过此种多点同步顶推工艺可解决工程难点,其主要优势为:①对地面和净空没有要求,不影响桥下车辆的正常通行;②步履式顶推设备小巧便捷,可与其他结构搭配使用,对于S型钢梁桥的施工具有适用性强、经济性好等特点,便于工程有序开展。

图3 顶推立面布置图Fig.3 Top push elevation layout

3 理论分析及结构设计

3.1 有限元分析

借助有限元分析,可模拟顶推施工过程中结构应力与位移的变化情况。通过对顶推施工中的一些危险工况进行结构受力分析,对应力值过大或应力集中处预先进行结构加固等方式,可进一步施工的安全性[10]。在有限元模型的搭建中,首先应建立导梁的有限元模型,根据导梁的设计图纸,依次建立导梁的桁架连接,确保导梁模型与实际结构具有高度的一致性。其次按现场梁段的拼接次序,搭建钢槽梁的有限元模型,钢槽梁间的横撑采用刚性连接,使得主梁间的变形与受力保持一致。最后对顶推施工过程中参与横向旋转工况的临时支架结构进行建模,临时支架结构与主梁间采用仅受压的弹性连接,各模型图如图4所示。

通过分析响堂铺2号大桥的施工顺序,根据主梁的顶推施工特点,可总结出12种工况,由于施工期间,7级风为常见风,测量的最大风速为14.3 m/s,考虑气象因素对主梁施工的影响,故模型分析中风速的取值均为14.3 m/s。通过对各工况的模拟分析,可得出各工况下主梁结合的峰值应力和最大下挠量,如表2所示。

3.2 顶推设施结构设计

3.2.1 临时支架结构

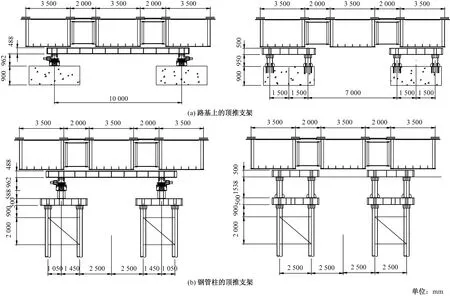

如图5所示,顶推临时支架体系第一部分为路基上的顶推支架,即在路基上由混凝土扩大基础、顶推设备和两侧的垫梁共同组成的顶推支架;第二部分为钢管柱的顶推支架,由混凝土扩大基础、钢管柱桁架结构、顶推设备和两侧的垫梁组成[11]。临时支架均放置于地基基础处,地基承载力特征值250 kPa。

图5 顶推临时支架Fig.5 Push temporary support

考虑到地形的特殊性,钢管柱的顶推支架采用非对称布置形式,如图6所示,左侧1~6号为路基临时支架,右侧为钢管柱临时支架,钢管柱临时支架分为6种,最大间距45 m。为保障钢管柱的顶推支架的安全性,借助有限元分析计算出临时支架所受最大应力及应力云图,对步履式千斤顶支座、支架与地基接触点处进行加固强化[12],其主要加固思路为:对临时支架的横向抗剪能力进行优化。经过加固后的临时支架,可以更好的适用于S型主梁的顶推施工,可保证在施工过程中支架与地基固定处的高强螺栓不会发生断裂破坏等情况。

①~⑥为路基临时支架点

3.2.2 钢导梁结构

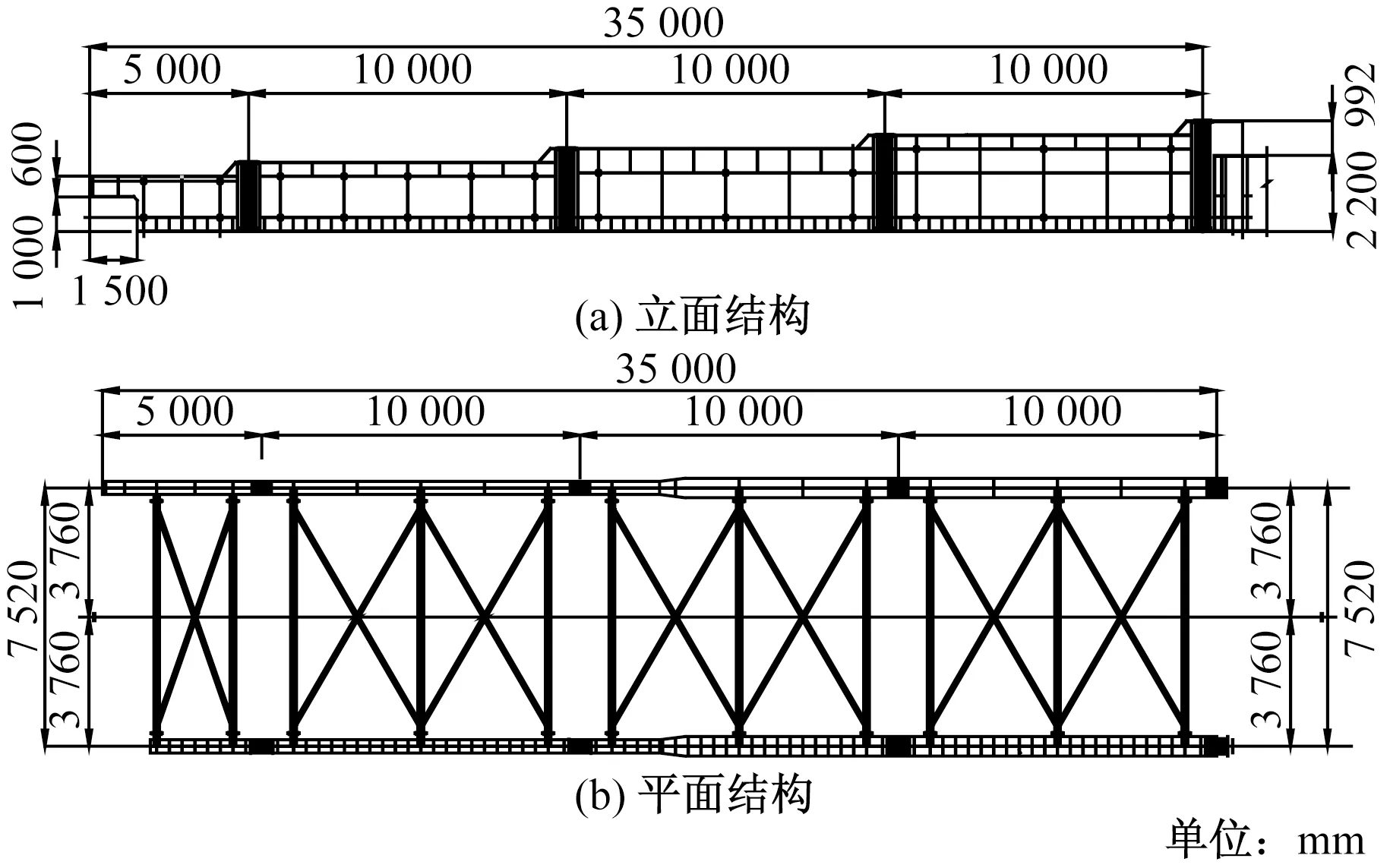

顶推过程中主梁最大悬空距离为50 m,导梁纵向为35 m,横向7.52 m,重量约为55.6 t。顶推导梁采用2片变高截面的工字形实腹式钢板梁组成,变高截面,前端高度1.6 m,尾端高度3.192 m,腹板厚度为12 mm,翼缘板由400 mm渐变至600 mm,为便于导梁上墩,导梁前端设计截面较小,两片主梁之间通过钢管组成的横向联系和上、下平面形成整体,钢导梁结构如图7所示。导梁与钢槽梁通过焊接连接,钢槽梁顶推到位后,整体落梁[13]。

图7 导梁结构Fig.7 Guide beam structure

借助有限元模拟及预实验,对钢导梁在悬臂阶段、非对称支架处落梁阶段等危险工况下的应力分布、变形特征进行分析,并给出相应的合理施工方案,保障施工落梁时主梁结构和桥下通行车辆的安全性,有效降低工程事故发生的可能性[14]。现场临时结构如图8所示。

图8 现场临时结构图Fig.8 Temporary structure drawing on site

4 钢梁顶推施工关键技术

4.1 顶推施工流程与步骤

顶推施工流程如图9所示,其中预顶推的设定可有效检查设备运转问题,熟悉现场情况,并且其数据也可为有限元模型的调整提供参考。而在顶推过程中,由顶推系统将顶推力通过垫梁传递给主梁结构。同时由现场监测及线型保障等措施的共同配合,对S型主梁进行横向旋转与横向调节[15]。

图9 顶推施工流程Fig.9 Push construction process

S型钢槽梁顶推具体步骤为:①安装临时结构后进行钢槽梁和钢导梁的拼装与焊接工作;②安装顶推设施及顶推控制系统,操作顶推控制系统,使钢槽梁及钢导梁前进约5 m左右进行试顶推;③经过试顶推,工作系统一切正常后,进行正式顶推施工,通过几个轮次的顶推,使梁体到达实际里程;④拆除顶推临时设施,准备进行落梁施工,分别在0~3号永久墩安装落梁设施;⑤顶升落梁千斤顶,并用保护墩支护,同时拆除临时支架一~支架六;⑥以每次落梁20 mm为一个轮次,经过几个轮次的落梁操作,使梁体落于设计高程;⑦使梁体与桥梁支座紧固连接,拆除落梁设备,落梁施工结束。

4.2 导梁上墩保障措施

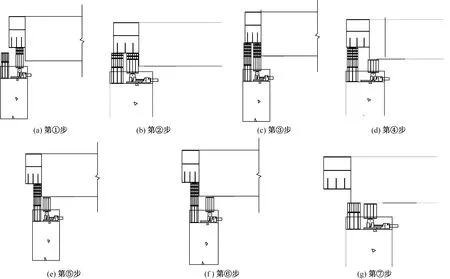

由于钢梁的自重作用使得钢导梁末端下挠,因此需通过千斤顶向上顶起导梁,并采取系列导梁上墩措施,待导梁平稳就位于顶推设备后方可正式开始顶推工作[16]。采取图10所示的7个步骤保障导梁上墩顺利进行。

图10 导梁上墩布置图Fig.10 Layout diagram of pier on guide beam

S型钢槽梁导梁上墩的具体步骤为:①步履顶上抄垫垫块;②步履顶向前走一个行程,至导梁前端到垫块位置,将垫块抄垫齐平;③步履顶与垫块(上抄垫垫板)之间交替起顶导梁。至钢梁底板高于1.3 m;④移除步履顶上抄垫,步履顶回程;⑤步履顶向前顶推,至导梁根部支垫在垫块上;⑥步履顶回程;⑦步履顶向前顶推,至钢梁端部支垫在垫块上,完成上墩。

由于导梁上墩时临时支架为非对称布置,导梁上墩落梁的次序成为施工的一大难点。经过现场的反复实验及有限元数值模型多次计算比对,最终选择导梁分阶段式的落梁方案,即第一阶段选用一次性大悬臂的落梁方案,第二阶段选用分步式落梁方案,每顶推4 m便进行一次落梁操作,通过此种方案可最大程度减少支架非对称布置对导梁内部应力变化所带来的影响。

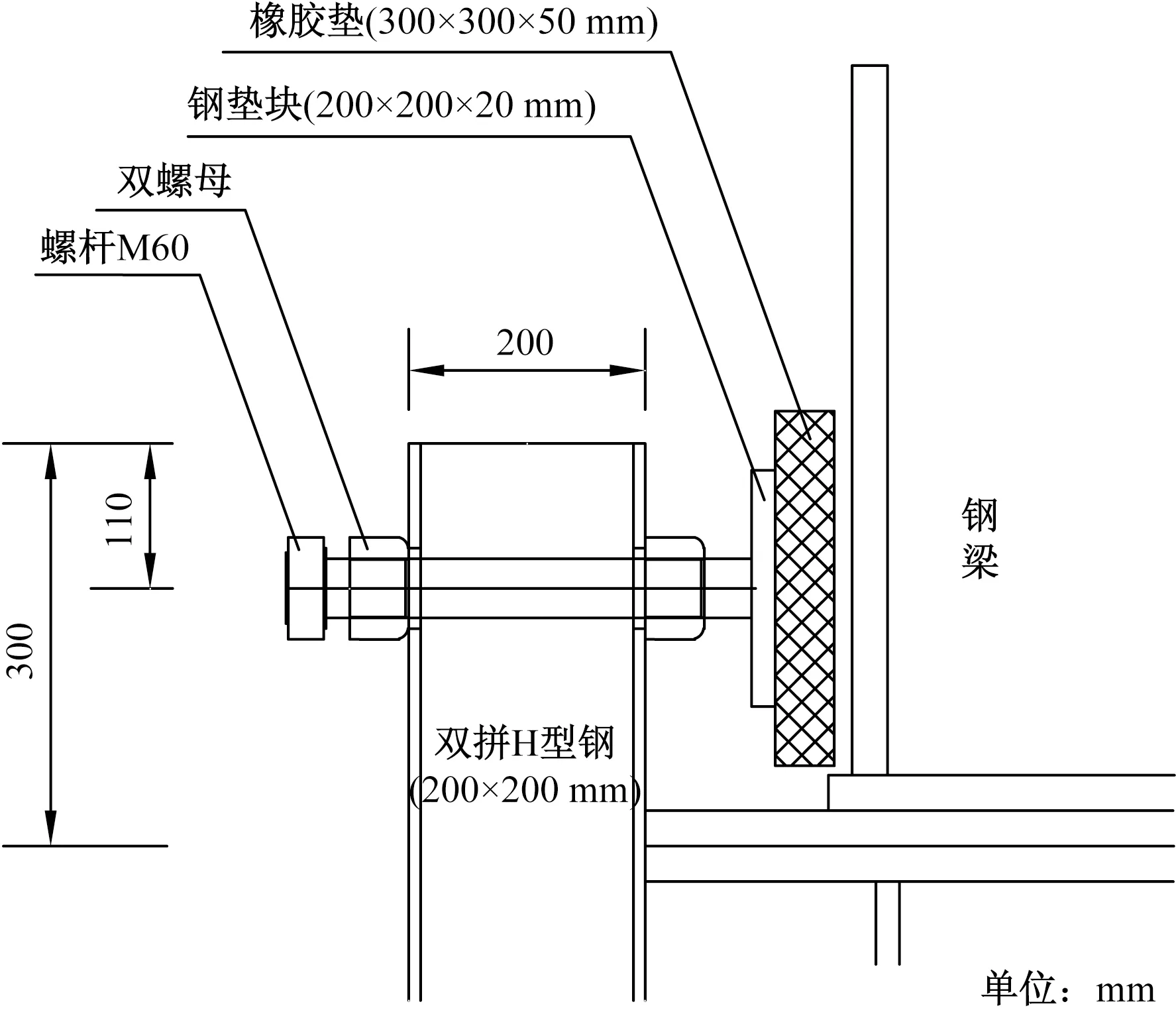

4.3 钢槽梁临时锁定

在钢槽梁顶推停止时,为确保主梁结构的稳定性,通常需设置临时锁梁装置,防止主梁发生滑移或出现倾覆现象。根据顶推施工的总体布置,在临时墩上设置侧向限位用于临时锁梁。如图11所示,在双拼H型钢中间位置钻制一个Φ75 mm的孔,并将螺母中心与孔中心在重叠后进行焊接,螺杆M60长度400 mm,端部需固定橡胶垫和钢垫块,通过旋拧螺杆M60,将橡胶垫和钢垫块紧密贴合在钢槽梁侧面梁体处,限制其纵横向的位移,实现钢槽梁在临时支架上的临时锁定[17]。

图11 侧向限位结构Fig.11 Lateral limiting structure

4.4 复杂曲线主梁顶推系统

(1)顶推系统布置原则。顶推处按桥梁中线对称布置步履式千斤顶,永久墩处布设2台200 t顶升千斤顶,顶推点处设置2台650 t纵向步履式顶推设备。步履式顶推设备如图12所示。

图12 响堂铺大桥的步履式千斤顶Fig.12 Walking jack of Xiangtangpu bridge

(2)顶推系统组成。S型主梁顶推系统主要由电控系统、液压系统和机械系统组成[3]。电控系统分为主控单元、上位机远控,主控单元通过预先编制的特殊算法程序引导千斤顶完成各种作业动作,上位机远控则可对全部的主控单元进行联动控制,电控系统由于采用触摸屏其操作面板布置简洁且人机界面友好;液压系统主要由液压泵站完成,全桥共10台液压泵站,1台液压泵站配备2台步履式千斤顶,考虑到液压泵站连接方式为串联连接,每台液压泵站不仅可作为总控台整体控制千斤顶,也可单独控制任意1台千斤顶完成作业动作;本机械系统可通过计算机控制与液压驱动等特点,对主梁进行智能化顶推以便满足施工要求,其主要由上部滑移结构、顶升支撑油缸、纵向顶推油缸、横向调整油缸以及底座等组成。

4.5 主梁横向旋转

主梁横向旋转为各步履式千斤顶对主梁两端进行相反方向的横向推力,使主梁在水平面进行横向旋转的施工工艺,主要针对S型主梁结构在顶推过程中,因前后路径角度不一而进行的特殊工艺。响堂铺2号大桥第一联的横向旋转施工主要分为两种模式,第一种模式为常态化,即在主梁向前顶推时,横向旋转装置同时工作,每次按照一定的横向位移量进行旋转,最大位移量不超过20 mm;第二种模式为特殊化,以临时支架间横梁的中心为控制点,当主梁中线与控制点间的距离过大时,主梁会有发生倾覆的风险,此时便需要较大幅度的横向旋转。在进行横向旋转时,需要运用有限元模型对临时支架进行分析,可通过对临时支架增加斜向支撑的方式,提高施工时的安全性。通过此横向旋转的施工方法,能有效地完成了响堂铺2号大桥的线形设计要求。最大偏移量为桥尾处控制点,达1 283 mm。

在技术层面,进行主梁横向旋转操作时,钢梁与必须与支撑脱空后才可进行。横向旋转过程中,其设备所用油缸为双作用缸,可左右两边同步控制伸缩。另外,还可通过位移传感器精确控制主梁在横向旋转时的位移量(精度在1 mm以内)。

在应力控制层面,由于此主梁的前端偏左,后端偏右,故进行旋转时其前端横向旋转设备向右顶推,后端千斤顶向左顶推,而结构内力多由临时支架承担。根据现场测量其摩擦系数为0.1,故横向旋转千斤顶(80 t)完全满足施工要求,通过有限元模拟和现场试验,临时支架最大的横向支座反力为208.8 kN,最大剪应力为20.32 MPa<120 MPa,故本工程的相关设计均满足施工要求,且主梁通过此工艺也顺利调整了姿态,有效减少了材料的消耗,并缩短了工期,因此还具有一定的经济效益。

4.6 顶推线形保障措施

在顶推作业中,为保障主梁的线形最终达到施工要求,采取以下措施。

(1)每一节段的钢槽梁按设计次序进行安装后,需进行节点挠度与中线的测量,挠度的测量结果需与理论值进行比较以保障结构的安全性,中线的测量则可判断出钢槽梁的制造与安装质量。

(2)在钢槽梁到达前方临时支架的支点时,主梁底部与支架顶部间应有足够的净高度,以便布置顶升设备等,同时也需考虑是否采用纠偏装置以横移钢槽梁,除此之外,还应观察并测量各支架的支点位移情况,以便与设计值进行比较。

(3)对关键分块要进行应力测定,通过与计算值的比较,及时进行受力分析,防止超应力等情况的发生。

(4)S型主梁在顶推阶段的纠偏工作通过主梁横向旋转设备依据顶推过程中轨迹线的变化自动完成,另外,为最大程度的限制主梁横向位移,沿主梁纵向顶推的轨迹在钢槽梁外侧设置横向限位装置。

4.7 落梁施工

顶推到位后,通过设置限位装置以及锲形木块等,以防止主梁结构在落梁过程中发生滑移。通过各路千斤顶的油压计算得出支点反力后,配合有限元模型验证得出准确数值,并加以记录。各支点标高需布置高度测量标尺,进行统一测量,以便直观判断出各支点的同步误差,同时还应调整保护支墩与梁底的间隙一致(支墩上薄钢垫板调节)。

在进行落梁时,通过由多种钢墩、千斤顶以及调平钢板等组成的临时支撑装置进行落梁,如图13所示。支墩之间通过高强螺栓紧密连接,在进行落梁时从梁的一端至另一段分次同步落梁。墩顶的支座处需放置钢板垫块,以保证其净空小于10 mm,直到主梁落到设计标高,支座完全受力才可停止落梁,其中严禁两墩同时落梁。千斤顶的顶升、回缩以及落梁垫块的拆除等工序,需现场随时进行测量作业,确保梁底高差控制在设计范围之内。而落梁控制则采用等比落梁进行控制。

图13 落梁所用支墩设计Fig.13 Design of pier for beam falling

4.8 顶推施工的现场监测

施工监测是施工控制中尤为重要的技术手段,主梁结构的线形和内力除受顶推施工工艺影响外,还会受温度、风、钢槽梁焊接工艺等因素影响。随着顶推施工的不断进行,这些因素必然会对主梁线形及施工安全造成影响[18],不仅使结构偏离设计值,还会对下方通行车辆带来安全隐患。故在复杂曲线跨线钢桥的顶推施工中,现场监测是必不可少的一环。

4.8.1 几何监测

(1)位移观测。通过全站仪在顶推过程中对钢槽梁的中线偏移与竖向位移进行实时检测,每顶推3.8 m时进行一次偏移值分析。

(2)位置监测。在即将顶推至设计桥位时,为保证钢槽梁到达规范设计位置,使用全站仪对主梁的长度与最终位置进行复核,最终一次顶推时为便于纠偏及纵移到位,可采用小行程点动。

(3)外观监测。顶推过程中,专人检查步履式千斤顶的油压系统、电控系统是否正常,顶升、推进、纠偏运行情况。对临时墩变形、异响等进行观测,同时重点关注顶推的千斤顶着力点钢梁处的变形,如有异常及时向中控汇报并进行解决。

4.8.2 物理监测

(1)变形监测。变形监测主要为倾斜角度与变形监测以及竖向挠度监测。钢槽梁主要采用倾角传感器对其倾斜角度与变形进行实时监测,钢槽梁与钢导梁挠度则通过全站仪对其进行实时监测。

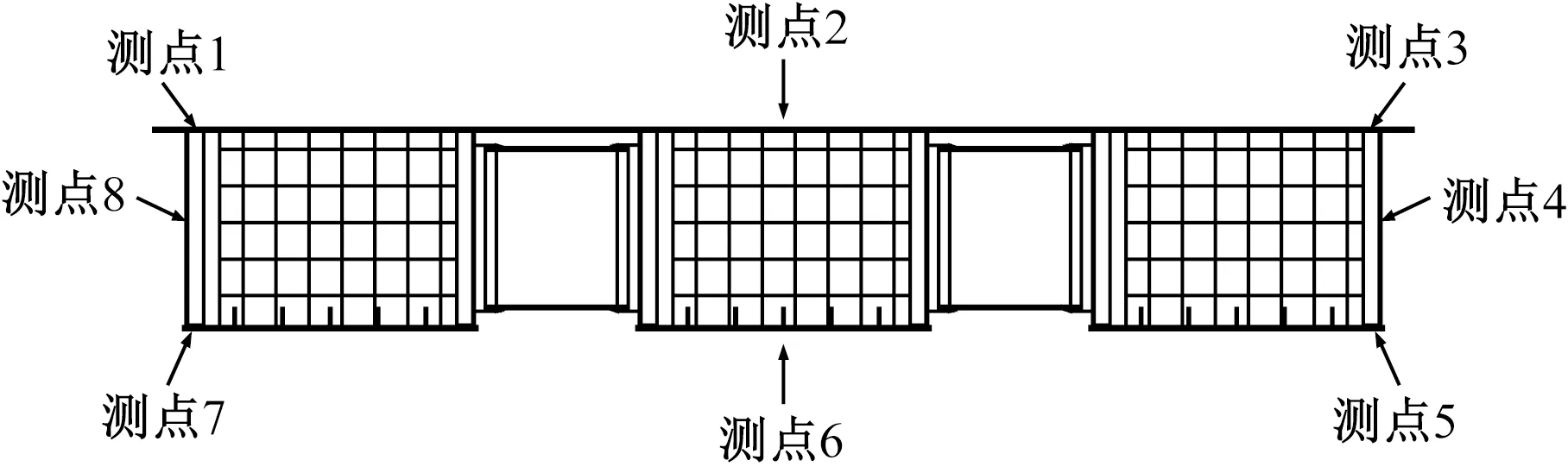

(2)应力监测。顶推过程中对钢槽梁的跨中、1/4处及墩顶、临时墩的墩顶及墩底的截面及应力集中点处进行应力监测。据有限元软件计算出的应力云图和变形结果,将钢槽梁的跨中、1/4处和临时支架的顶部及底部安装应力应变传感器并进行监测,应力应变传感器的截面布置如图14所示。监测截面的应力值超出材料规定限值时,监测单位及时预警,暂停施工,通过有限元模拟与现场结构优化等手段使结构应力恢复至正常状态。

图14 钢槽梁标准截面应力应变计布置Fig.14 Standard section stress-strain gauge layout of steel channel beam

(3)顶推力与支反力监测。顶推过程中通过观测泵站压力示数与泵站压力示数可直观反应推进千斤顶在顶推时顶推力以及临时墩反力的大小。

(4)温度、风等环境监测。为消除日照不均匀等温度影响而产生的主梁纵向长度变化,大风的影响,顶推过程中记录现场风力、温度值,每顶推3.8 m记录一次。遇不良天气停止施工。

(5)沉降和压缩变形监测。沉降观测的频次为顶推前后及顶推过程中每顶推3.8 m监测一次,采用水准仪进行观测。考虑到当千斤顶换顶或钢槽梁支点发生变化时,顶推力发生较大变化,此时要增加对临时墩的沉降的监测频率。

4.8.3 监测数据与有限元模型对比

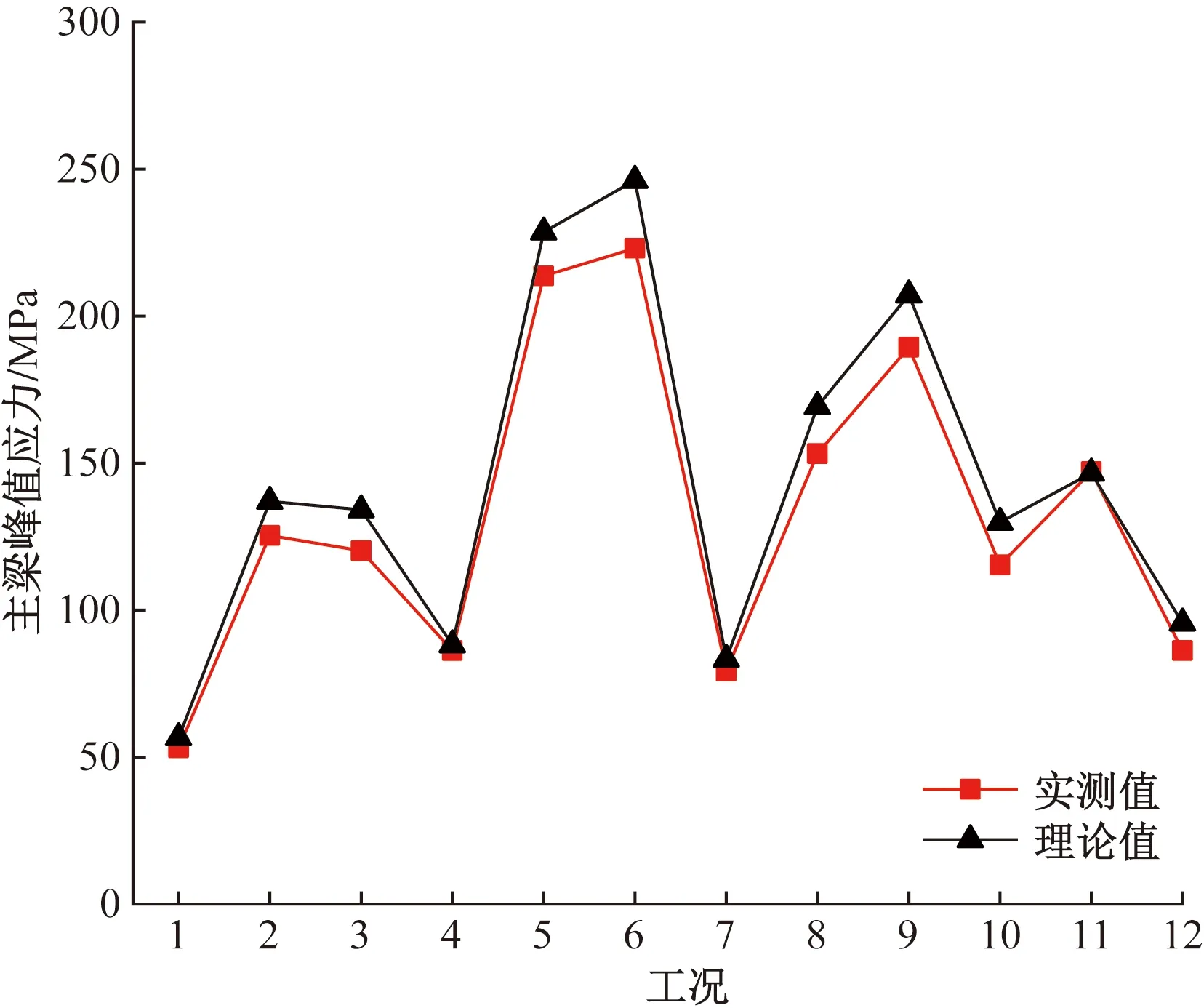

通过响堂铺2号大桥顶推施工的监测数据与有限元模型所得的计算结果进行对比,发现监测值与计算值的走势基本一致,监测值亦未超过大桥材料所规定的限值,如图15所示,其为主梁峰值应力实测值与理论值对比。响堂铺2号大桥的有限元模型计算可有效保障大桥的主体结构安全,显著降低跨线顶推施工的潜在风险[19]。由此可知,此种有限元模型计算应用于实际的S型主梁顶推施工设计切实可行。通过此复杂曲线钢槽梁跨线顶推施工关键技术的运用,保障了施工过程中桥下线路不断交的目的,现场施工情况如图16所示。

图15 主梁峰值应力值对比Fig.15 Comparison of peak stress value of main beam

图16 施工现场图Fig.16 Construction site drawing

5 结论

(1)响堂铺2号大桥第一联钢-混组合梁的顶推施工工艺,在保障安全施工的前提下解决了施工作业面小,S型主梁跨线施工等工程问题,可为今后相关工程提供参考。

(2)采用有限元模拟与现场预实验等多种手段,对顶推设施设备以及施工方案等进行多方位的加强与优化,使其满足主梁纵向顶推、落梁以及横向旋转时的施工要求,此外,非对称临时支架结构最大应力值为246.22 MPa,最大竖向挠度值为285.16 mm,均满足规范要求。

(3)通过研究施工阶段主梁的纵向同步顶推与横向旋转等特点,提出的由电控、液压、机械构成的S型主梁顶推系统是科学合理的,所采用的导梁上墩、主梁锁定、主梁落梁等顶推施工工艺及现场监测方案是可行的,有助于推动顶推施工的技术进步。