基于FDS的运输类飞机货舱烟雾探测试验方法研究

2023-12-14侯亚东

侯亚东

(中国飞行试验研究院, 西安 710089)

对于运输类飞机,飞机货舱着火是影响飞机飞行安全的重要因素之一。如果机组在操作中出现微小疏忽和失误,就可能酿成重大火灾,发生机毀人亡的恶性事故[1-2],及早探测火情可有效隆低发生重大灾难的概率。因此,各国适航条款均要求货舱中设置烟雾探测系统。《美国联邦航空条例第25部 运输类飞机适航标准》(FAR 25)和《中国民用航空规章第25部 运输类飞机适航标准》(CCAR 25)规定:除A级货舱外,其余等级货舱均要求安装有经批准的、独立的烟雾探测或火警探测器系统,可在驾驶员或飞行工程师工作位置处给出警告。并在 25.858 条款中明确规定:如果申请带有货舱或行李舱烟雾探测或火警探测装置的合格审定,则对于每个装有此种装置的货舱或行李舱,必须满足下列要求:该探测系统必须在起火后1 min内,向飞行机组给出目视指示;必须表明,探测系统在所有经批准的运行形态和条件下均为有效[3-4]。同时,因为飞行状态下烟雾探测器灵敏度、货舱内部气流均不同于地面状态,各国适航条款均要求必须通过飞行试验验证探测系统的性能。

FAR25/CCAR25部只给出了货舱烟雾探测系统应满足的要求,未明确给出符合性验证方法;咨询通告25-9A(advisory circular 25-9A, AC25-9A)中给出指南:应使用焖火燃烧产生的少量烟雾模拟探测系统尽可能早地探测到着火,确保火警或烟雾探测系统的有效性。基于安全性的考虑,飞行验证试验也不可能通过真实着火情况来验证,常用的做法是采用人工产生的模拟烟雾来验证机上烟雾探测系统的性能。各国适航局、飞机制造厂商等研发了多种人工烟雾模拟装置-烟雾发生器来产生模拟烟雾。由于不同飞机货舱容积、货舱构型、货舱通风构型、烟雾探测器设计原理及构迼、烟雾探测系统在机上的安装布置位置均不相同,导致在货舱烟雾探测试验中烟雾发生器烟雾量大小、试验工况、发烟设备、发烟点位置等影响试验结果的关键因素缺乏统一的试验验证标准,没有明确的确定原则,因此,如何科学合理的设计烟雾探测试验方法是烟雾探测试验成败的关键。

流体力学仿真技术的蓬勃发展为货舱烟雾探测试验方法的设计带来新的途径和手段[5-7]。目前,文献[8-11]利用火灾动态仿真FDS软件对火源温度、大型客杌货舱行李着火、通风工况、真假烟等效等方面开展了大量仿真研究但相关仿真研究较为分散、不成系统,并没有提出一套具体的货舱烟雾探测试验方法[12-13]。

鉴于此,首先利用 FDS 软件以某型运输类客/货两用飞机货舱为模型进行建模,采用烟雾数值模型进行不同发烟位置、货舱通风/不通风、不同货舱环境压力等条件下货舱烟雾扩散规律研究和烟雾探测器对烟雾的响应研究;然后,结合前期货舱烟雾探测试验工程经验、试验实际条件和飞机实际使用需求,提出一套完整可行的货舱烟雾探测试验方法,为运输类飞机货舱烟雾探测系统鉴定提供技术支撑。

1 数值模型建立

1.1 货舱几何模型和边界条件

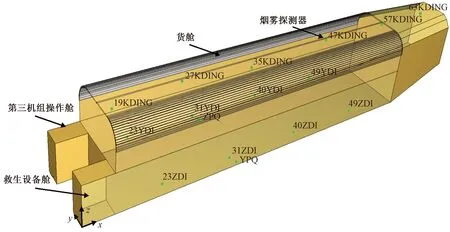

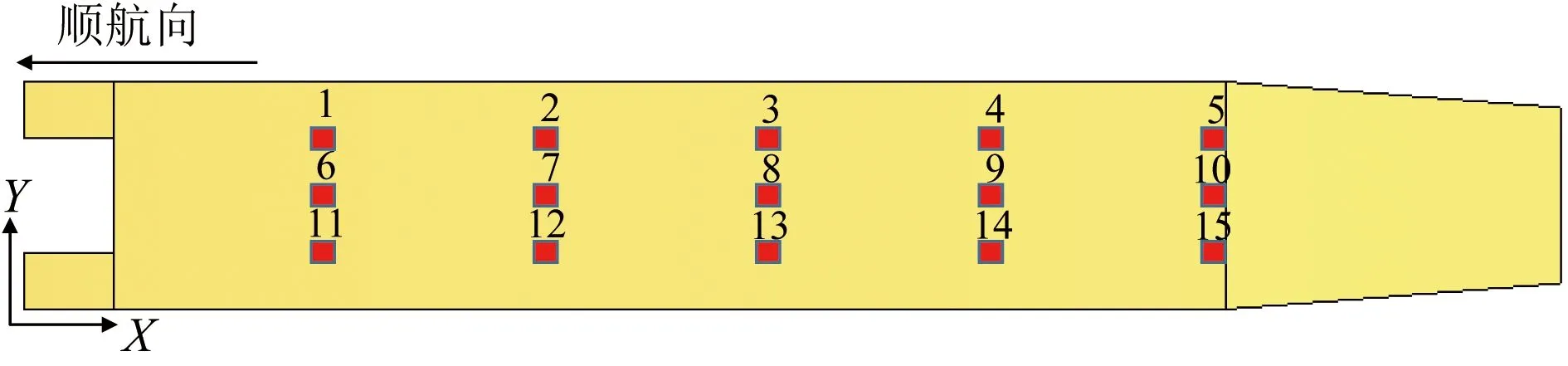

某型运输机货舱几何模型如图1所示。货舱尺寸分别为长24.5 m、高4 m、地板宽4 m;货舱前端分别是救生设备舱和第三机组操作舱;货舱后端设有货舱门;货舱内共布置有16个烟雾探测器,分别位于货舱顶部(6个)、货舱底部(8个)、货舱地板下方(2个);空调出风口位于货舱前部的左右侧上(左右各一个);烟雾探测器告警逻辑为:当透光率达到96%时输出告警。

数字和字母组合而成不同位置烟雾探测器名称,分别代表不同位置的烟雾探测器

模拟工作环境设置为:货舱环境初始工作温度298 K;通风口流量、初始温度和初始压力根据飞行试验数据所得。

1.2 火灾烟雾数值模型及验证

为了更加真实模拟真实烟雾的扩散过程,火灾烟雾数值模型采用美国联邦航空管理局(Federal Aviation Administration,FAA)规定的标准火源[14],其材料为林脂块,该火源燃烧后的烟尘释放速率、热释放速率、CO、CO2和固态小颗粒释放率等参数由文献[10]获得。针对该标准火源,FAA在波音B707飞机货舱内开展了真实火灾烟雾试验[15-16],借助FAA真实火灾试验数据验证 FDS 火源模型。

首先,根据文献[15]采用FDS 软件,建立货舱几何模型:根据货舱内传感器类型和位置,进行相关设置。利用FDS 中的“Burner”燃烧模型,设置火源相关参数,完成火源建模。

随后针对数值模型进行了网格独立性检验,最终将计算域划分为296×104计算网格。数值仿真结果与FAA试验结果对比如图2所示,给出了60、120、180 s时40个热电偶监测的顶棚烟雾温度值,可以看到数值仿真结果均位于试验结果误差棒范围内,试验值与仿真值相差基本±5 K以内。整体而言,仿真结果温度变化趋势与试验一致且误差较小,仿真可以较好预测试验值。

图2 火灾烟雾数值模型验证:温度场对比Fig.2 Validation of fire smoke numerical model: temperature comparison

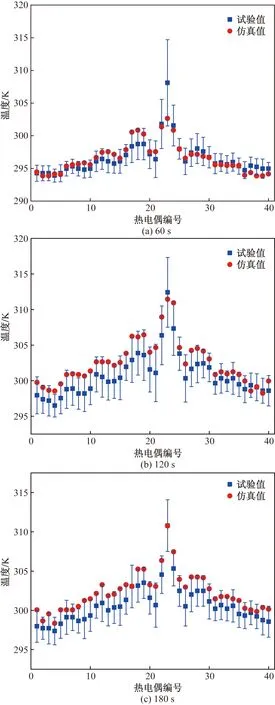

CO2和CO浓度的仿真结果与试验结果对比情况如图3、图4所示。整体上看,在60、120、180 s时刻,仿真值位于FAA试验数据误差棒内,具有良好的一致性。

FWD代表前测点位置;MID代表中测点位置;REAR代表后测点位置

FWD代表前测点位置;MID代表中测点位置;REAR代表后测点位置

光透率是表征烟雾浓度的最直接参数,在数值计算中,光透率的计算公式为

(1)

式(1)中:LT为光透率,%/m;L为光程长度,m;Cg(x)为烟雾的质量分数,kg/kg;ρ(x)为烟尘密度,kg/m3;σg为消光系数,m3/kg;i为光程分段数;

Δxi为每段光程长度。

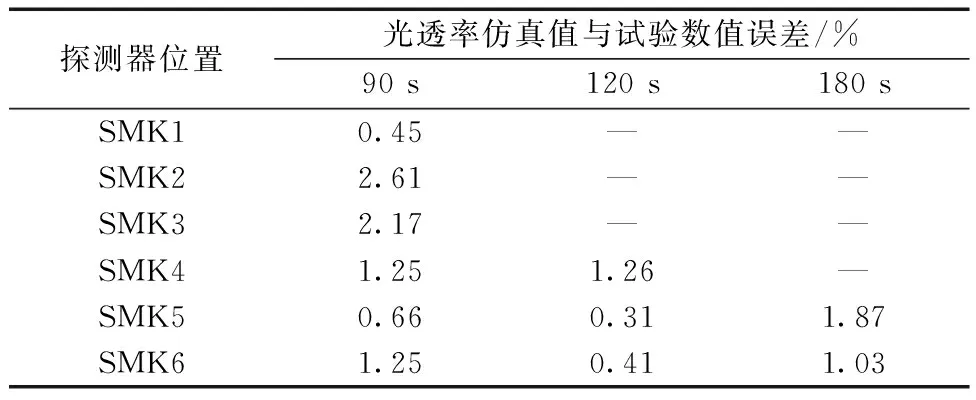

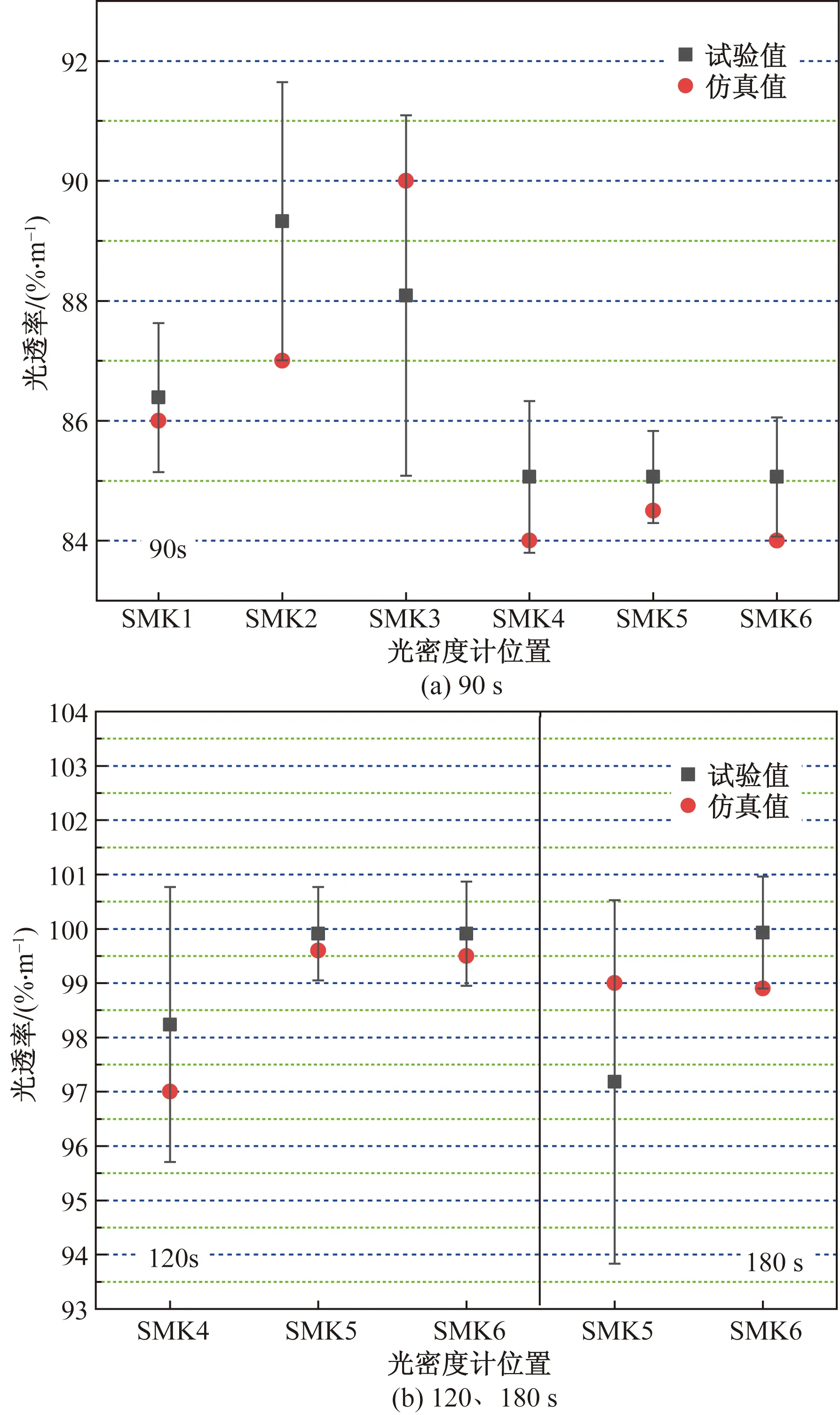

仿真计算得到的烟雾探测器位置处光透率数值与FAA试验数据对比如图5所示。选取不同时刻90、120、180 s验证光透率数据,可以看出仿真结果均在试验误差棒范围内。由于SMK1~SMK3位置处于货舱顶部,火源燃烧后期,其烟雾释放率随时间而逐渐下降,顶部烟雾浓度逐渐降低,故SMK1~SMK3位置处在120、180 s烟雾浓度变化不明显,光透率值接近100%/m,不再进行对比;SMK3~SMK5探测位置在顶棚下方竖直分布,监测烟雾下沉情况,烟雾量在后期逐渐降低,SMK3位置120、180 s数值不再对比仿真与试验值。烟雾探测器光透率仿真值与试验数值误差如表1所示,可以看出,光透率仿真值与试验数值误差在3%以内,满足工程计算要求。

表1 烟雾探测器光透率仿真值与试验数值误差Table 1 Error between simulation value and test value of LT of smoke detectors

图5 火灾烟雾数值模型验证:光透率对比Fig.5 Validation of fire smoke numerical model: LT comparison

1.3 货舱网格模型建立

针对图1中的某型运输机货舱几何模型,对货源附近的网格进行局部加密,通过网格质量验证,最终网格模型共计422×104网格。

2 不同影响因素下货舱烟雾扩散特性分析

根据上述经验证的火灾烟雾数值模型,对某型运输类飞机货舱进行建模,模拟不同火源位置、货舱不同通风量、货舱不同环境压力等条件下货舱烟雾扩散规律和烟雾探测性能,为货舱烟雾探测试验方法制定提供参考。

2.1 火源位置

通过对货舱烟雾探测器分布位置的分析,在货舱内部沿航向均匀布置15个模拟火源点;所有模拟火源点均位于货舱底部,沿航向共3列,每列共5个,火源点依次编号为1~15,如图6所示。针对所有火源点分别模拟在最大通风流量条件下不同位置火源点起火后货舱烟雾探测器告警时间。仿真结果如图7所示。

图6 货舱模拟火源位置Fig.6 Location of simulated fire source in cargo compartment

图7 不同模拟火源位置烟雾探测器告警时间Fig.7 Alarm time of smoke detector under different simulated fire source positions

结果表明,对于15个不同模拟火源点,货舱烟雾探测系统响应在24.7~55.1 s范围内,均满足在着火1 min内发出告警的要求。其中当火源位于8位置时,烟雾探测系统响应时间最长,为55.1 s;当火源位于10位置时,烟雾探测系统的响应时间最短,为24.7 s。因此,火源位置8是该型飞机货舱烟雾试验中要求的最严苛火源位置。

2.2 货舱通风

根据2.1节确定的火源严酷位置,依据实际飞行中货舱通风量试飞数据,选取每个通风口通风量V分别为0、0.064 5、0.129、0.194、0.258 m3/s共5种工况条件进行仿真模拟,分析货舱烟雾扩散特性和货舱烟雾探测系统告警性能。

2.2.1 不同通风量下烟雾扩散规律

图8为火源中心位置XOZ平面的不同时刻5种通风工况下烟雾质量分数分布图。可以看出,在无通风状态下,烟雾由于火源的热浮力驱动在到达货舱顶部后紧贴顶部运动并均匀向四周扩散;在有通风条件下,可以看到烟雾在货舱内分布明显受到通风引起的强制对流影响;由于货舱通风方向为逆航向,通风条件下烟雾未达到货舱顶部前就已受到通风气流的影响,烟雾扩散在Z方向上已经偏离火源位置,向货舱后部扩散,尤其在V≥0.129 m3/s条件下;随着通风量逐渐增大,同一时刻到达顶部的烟雾浓度越小;在同一通风量下,烟雾随火源着火时间增长逐渐向顶部扩散,通风量越大扩散到的顶部烟雾量越少。

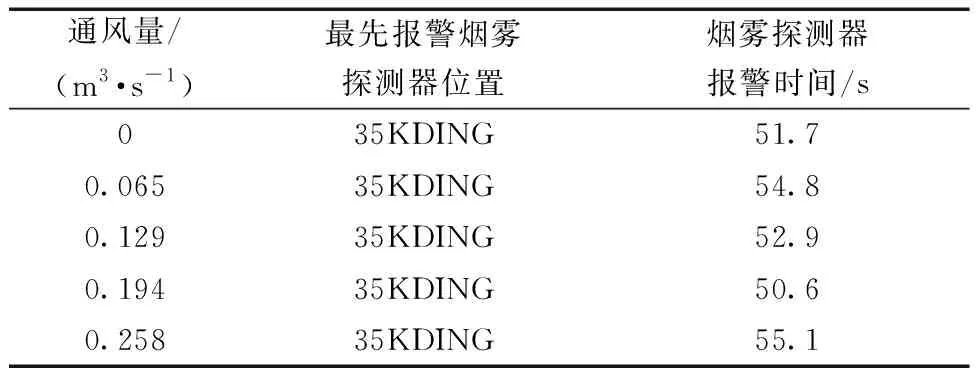

2.2.2 不同通风量下烟雾探测系统告警时间

不同通风量下货舱烟雾探测系统最先报警的烟雾探测器位置和报警时间如表2所示。可以看出,无论通风量大小,最先报警的烟雾探测器均为35KDING探测器;无通风条件下,烟雾探测系统报警时间为51.7 s;通风条件下烟雾探测系统报警时间比无通风条件下长,最长为55.1 s。这主要是因为通风条件下烟雾受到气流流动影响,横向扩散显著增强,减缓了其纵向向上扩散的运动。

表2 不同通风条件下烟雾探测器告警时间Table 2 Alarm time of smoke detector under different ventilation conditions

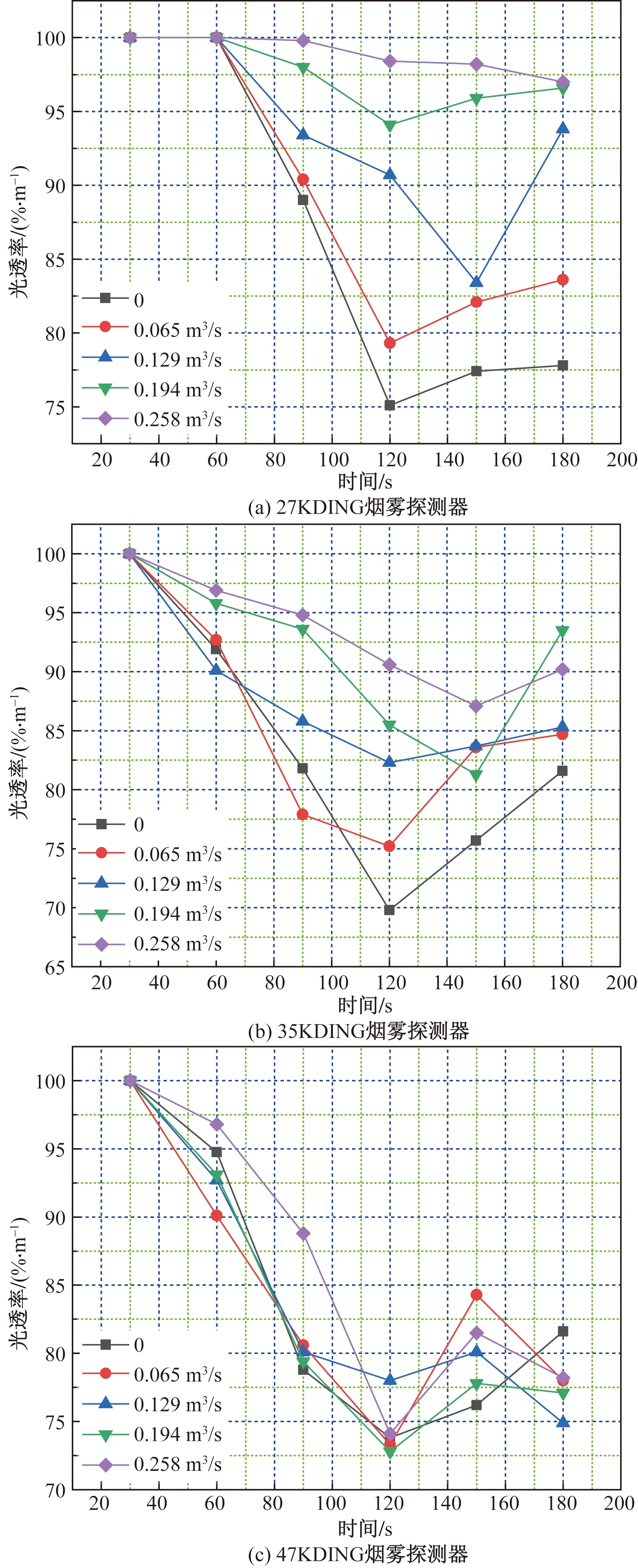

不同位置烟雾探测器在不同通风量下计算得到的光透率随时间变化情况如图9所示。可以看出:无通风条件下,120 s时光透率达到最小值75%;而通风条件下光透率值较大,表明货舱通风加速了货舱内部气流流动,降低了货舱顶部的烟雾浓度;对于27KDING烟雾探测器,燃烧发生60 s时光透率才开始下降,此时烟雾才到达该处;60 s后光透率下降且通风量越大光透率下降越慢;120 s时,V=0、0.065、0.194 m3/s共3种工况,光透率均达到最低值,最低值为75%,之后光透率有缓慢升高;V=0.258 m3/s 条件下,60 s后光透率逐渐缓慢下降,直到180 s依然没有到达最低处;对于35KDING烟雾探测器,燃烧发生30 s后光透率就开始下降,烟雾到达此处;60 s后光透率下降且通风量越大光透率下降越慢;120 s时,V=0、0.065 m3/s两种工况,光透率均达到最低值,最低值为70%,之后光透率开始逐渐升高;V=0.129、0.194、0.258 m3/s共3种工况下,光透率在150 s左右达到最低值,最低约为82%,之后又缓慢升高;对于47KDING烟雾探测器,燃烧发生30 s后光透率就开始下降,烟雾到达此处;120 s时基本均到达最低值,最低值约为72%;120 s后,各种通风条件下光透率开始升高,但升高幅度不大,这是由于该探测器位于货舱通风气流下流使其持续有烟雾流过。

图9 不同位置烟雾探测器光透率随通风量和时间变化规律Fig.9 LT as funtion of both ventilation volume and time for three smoke detectors

2.2.3 货舱环境压力

某型运输机为客货两用飞机,考虑到运输乘客和货物两种运输情景,针对V=0.194 m3/s通风条件下,选取4种不同货舱环境压力(101、90、80、76 kPa)条件进行仿真模拟,分析货舱烟雾扩散特性和烟雾探测系统告警性能。

不同货舱环境压力条件下120 s时货舱烟雾扩散情况如图10所示。可以看出,货舱压力越低,货舱顶部的烟雾扩散范围越大,有利于烟雾扩散。同时从表3所示的不同货舱压力条件下烟雾探测器告警情况中也能看出,货舱压力越低,烟雾探测器告警越短,当货舱压力为76 kPa时,烟雾探测器告警用时最短,为47.0 s。

表3 不同货舱压力条件下烟雾探测器告警情况Table 3 Alarm time of smoke detector under different cargo compartment conditions

3 货舱烟雾探测系统试验方法研究

由于通过真实火源的方式考核烟雾探测系统功能和性能会对飞机产生很大的安全隐患,所以在进行货舱烟雾探测系统试飞中,采用一种烟雾发生器放置在货舱内特定位置产生模拟烟雾的方式模拟货舱着火情况[9],进而考核货舱烟雾探测系统功能和性能。由上述FDS仿真结果可知,通风量大小、火源位置、货舱压力等因素均直接影响烟雾探测系统告警时间;同时由于不同飞机货舱尺寸不同、烟雾探测器种类不同、烟雾探测器位置分布不同,由此确定的烟雾探测系统具体试验方法也不尽相同。针对某一确定机型运输机,从以下4个方面探究货舱烟雾探测系统试验方法,主要包括烟雾量大小、试验条件、发烟设备选择、发烟位置。

3.1 烟雾量大小

针对某确定运输类飞机,借鉴FAA、空客公司烟雾量大小试验方法[17],同时根据《民用航空器货舱和行李舱烟雾探测器最低性能要求》(HB7098—94)和《中国民用航空规章第25部 运输类飞机适航标准》CCAR 25)中的规定,认为烟雾量大小只要满足在发烟后30 s,烟雾可以到达任一烟雾探测器,且此处的烟雾遮光率在4%/m以上即可。因此,该型飞机的烟雾探测试验烟雾量大小确定原则为:选取顶部相邻且距离最远的两个烟雾探测器,然后在货舱底板上找到距离这两个探测器距离相等且最远的点,在该点放置烟雾发生器,在烟雾探测器处放置光密度计;烟雾发生器发烟30 s后光密度计测得的遮光率达到4%/m,则认为烟雾量合适。

3.2 试验工况

由某型飞机使用说明书可知,某型飞机在发动机或辅助动力装置(auxiliary power unit,APU)不工作情况下,货舱通风系统不能工作;在发动机或APU起动后可以开启货舱通风系统,且货舱通风系统可根据使用需求调节至“经济”“中间”“最大”3种不同档位通风量。根据上述FDS仿真结果分析,货舱通风量大小对货舱内气流流动有很大影响,直接影响烟雾探测系统的性能考核;同时为了考核飞机在正常使用条件下烟雾探测系统能否正常工作,烟雾探测试验应在货舱不通风和货舱“最大”档位通风量条件下验证烟雾探测系统性能。同时根据仿真结果,建议在货舱正常大气压条件下开展货舱烟雾探测试验。

3.3 发烟设备

根据前期调研和实验室试验,发烟设备主要分为水基发烟设备和油基发烟设备,主要区别在于发烟设备内发烟材料不同。水基烟雾的特点为烟雾消散快,空中留存时间短,漂浮性差;油基烟雾相比水基烟雾,不会快速蒸发,烟雾更密集,并且悬浮在空气中的时间更长,持续约4 h不会蒸发分层。油基烟雾发生器产生的烟雾是靠惰性气体(CO2、N2、He等)驱动的,与水基烟雾不同,油基烟雾可以通过热浮力来更真实地模拟火灾中的热烟。因此,烟雾发生器选用国外烟雾探测器供应商推荐购买的PS33HI烟雾发生器(发烟剂Fluid-135)。

3.4 发烟位置点选择

根据上述FDS仿真结果,在火源位置8处,烟雾探测器发出告警所需时间最长且明显长于其他发烟位置;该位置是最不利于烟雾探测系统告警的发烟位置,即严酷试验位置,应作为试验时的发烟位置。

4 结论

首先利用FDS软件对某型运输机货舱内烟雾扩散规律进行仿真,获得了不同发烟位置、不同通风量、不同货舱压力等条件下货舱内烟雾扩散、烟雾探测器光透率、烟雾探测器报警时间的变化规律;根据仿真结果,并结合实际试验条件及试验特点,探究货舱烟雾探测系统试验方法。得出如下结论。

(1)飞机上电,防火系统自检,检查烟雾探测系统是否正常工作。

(2)将烟雾发生器置于货舱底部的位置8处进行发烟,观察座舱内烟雾探测系统能否正常发出烟雾告警并记录烟雾探测系统发出告警时间。

(3)在货舱不通风和货舱“最大”档位两种通风条件下分别开展试验,统计每次试验烟雾探测系统告警发出时间是否在1 min之内,对烟雾探测系统功能和性能做出评判。

(4)建议在货舱正常大气压条件下开展货舱烟雾探测试验。