基于电器实验室用气特点的压缩空气动力系统节能改造分析*

2023-12-13丁锦华苗本健李赛赛周小猛胥嘉良郭向荣

丁锦华,苗本健,李赛赛※,赵 婧,周小猛,胥嘉良,郭向荣

(1.广东产品质量监督检验研究院,广州 510330;2.广东省标准化研究院,广州 510220;3.中国科学院深圳先进技术研究院,广东 深圳 518055)

0 引言

压缩空气作为工业领域里一种安全环保的动力源,具有清洁、易调节、输送便捷的特点,被广泛用于电力、化工、制药、电子、机械制造等领域。以压缩空气为动力的气动隔离开关相对于通用的电动或手动隔离开关,具有结构简单、成本低、开合力矩大、电气隔离和抗干扰性能强、操作维护简便等突出的优点,被广泛应用于电器实验室中。

压缩空气系统虽然优点较多,但其能耗问题也一直较为突出。据不完全统计,在我国压缩空气系统的耗电量占全国发电量的9.5%~10%,在工业领域占用企业总耗电量的15%~35%不等[1]。当前我国用户的压缩空气系统中,能源浪费主要表现为泄漏偏多、压缩机配置及运行仅以保压为目的、供给压力不合理、喷嘴低效、设备用气存在浪费、现场工人用气成本意识淡薄等问题。在泄漏问题上,工厂中的泄漏量通常占供气量的10%~30%,而管理不善的工厂甚至可能高达50%[2]。

随着我国“碳达峰”和“碳中和”目标的提出,节能减排已经越来越受到政府及企业的重视。对于存在很大节能潜力压缩空气系统,其节能所能创造的经济效益愈发显著[3]。因此,对压缩空气系统运行特点及节能改造措施进行研究,是十分必要的。

本文简要介绍电器实验室压缩空气动力系统的组成、运行特点及已实施的节能措施,并根据实际情况,分析电器实验室存在的压缩空气泄露问题,制定相应的节能改造措施,改造后系统结构简单易操作、供气压力稳定、系统冗余度高,且改造成本低,取得了较好的效果。

1 现有系统泄漏问题分析

电器实验室压缩空气动力系统按照用气设备最大负荷的条件进行设计和建设,在实际使用中,用气设备的间歇性、低频次使用,造成用气端负荷变化较大,低压空压机长期处于加卸载的循环运行方式,不但造成了能源浪费,而且导致供气管路压力波动大。为解决这个问题,电器实验室压缩空气动力系统已进行过一次节能改造,现有压缩空气动力系统采用高低压联机运行的方式[2],即低压供气+高压稳压,如图1 所示。低压空压机可在200 s左右使管路气压达到0.7 MPa以上,而高压空压机最大流量只有1.5 m3/min,即使不向低压管路输气,开机后也要20 min 才能使高压储气罐、高压管路气压达到1.0 MPa以上,此后压力开关控制电动阀门打开,高压开始向低压管路补气,虽具有一定的滞后性,但在一定程度上避免了上述问题。

图1 空气动力系统主设备

近几年来,随着电器实验室用气设备的增加,以及气体泄漏问题日益严重[4],当低压空压机卸载运行时,由于系统用气量、漏气量大于高压空压机最大供气量,管路压力将持续下降到低压空压机最低阈值,低压空压机将进入加卸载的循环运行方式,加载时间短、卸载时间长,原本的高低压联机运行方式已无法发挥理想的效果。通过调取低压空压机的近一年的运行数据,其年运行800 h,加载时间只有128 h,负荷率只有16%,即空压机在其余84%的时间里以卸载方式运行,与中国空压机设备负荷率66%的平均水平相比,相差甚远,其数据对比如表1 所示。由表可见,从全国平均水平来看,当负荷率为66%时,其能耗和电费为满载时的78%,能耗浪费比例占实际能耗的15%。此电器实验室负荷率为16%,其能耗和电费只占满载时的45.5%,而能耗浪费比例高达实际能耗的64.6%,存在严重的能源浪费情况[5]。虽然负荷率高时电费、设备损耗、维护成本会增加,但从经济运行的角度考虑,负荷率越高,设备的利用程度越高,相应的能耗浪费也就越小,用电越经济。

表1 空压机负荷率对比

为更准确地分析造成如此高能耗的原因以及压缩空气供需关系,实际测量了压缩空气动力系统的运行情况,具体数据如表2 所示。

表2 压缩空气动力系统的运行数据

假设储气罐和管路总容积为V,漏气量为Q1,由表1 可得:

式中:V为储气罐和管路总容积;P1为管路压力上限设定值;P2为管路压力下限设定值;Q0为低压空压机供气量;Q1为气动管路总漏气量;T2为管路压力由P1降到P2时间;T4为管路压力由P2升到P1时间。

低压空压机供气量Q0=20 m3/min,管路压力上下限设定值P1=0.81 MPa、P2=0.70 MPa 时,由式(1)、(2)可得出气动回路总容积V =4.76 m3,漏气量Q1=8.6 m3/min。漏气量占空压机供气量的43%,存在严重的压缩空气泄漏情况,经过对管路回路的排查,漏气现象主要为气管破裂漏气、气管接头处漏气等。气管破裂情况会出现在气管弯曲处、阳关照射部分、气管与设备被金属外壳接触部分,破裂口长度一般3 cm左右,压缩空气在破裂口大量泄漏,持续而又响亮的声音在30 m外都可以听到,如图2(a)所示。气管接头包括气管三通接头、气缸气管接头、机械阀气管接头,接头处漏气较小,声音比较微弱,距离漏气点5 m 内才能观察到,虽然每个接头处漏气量有限,但数千个接头造成了的漏气量非常大,如图2(b)、(c)、(d)所示。

图2 出现漏气现象的节点

图3 管路增加阀门示意图

除了漏气问题,低压空压机采用工频启动方式,冲击电流大,通常可达到额定电流的5 ~7倍,对其他设备电源产生电磁干扰,已经造成多个控制器损坏[6]。随着压缩空气动力系统设备的使用寿命逐年增加,出现故障的几率也在日益增加,当空压机出现故障无法供气时,管路气压无法保证用气设备的压力要求,进而出现严重后果。而且,如果低压空压机维修周期过长,势必将影响电器实验室正常运营,所带来的损失远大于设备本身的价值,因此压缩空气动力系统的节能改造及制定应急方案势在必行。

2 节能改造方案

通过对电器实验室压缩空气动力系统存在问题的分析,节能研究应在降低漏气量、稳定管路压力、增加备用空压机3 个方面进行,使管路压力稳定在0.7 MPa 左右、漏气量降到2 m3/min以内。

2.1 管路增加阀门

由于气动隔离开关等用气设备分布于A、B两栋楼,A楼分两层,B楼分三层,所以气动管路也相应的分为A管、B管,其中B 管又根据用气设备的不同分为B1 和B2 管。B1管所接的设备用气压力要求是0.6 ~0.8 MPa,B2管所接用气设备压力要求是0.7 ~0.8 MPa。为避免设备不用气时的浪费情况,在空压机房增加球阀QA、QB,在B2 管上增加电动阀门QM。使用人员可根据不同楼设备用气需求,手动开启/关闭球阀QA、QB,当需要使用设备组B2 时,可在控制室通过MODBUS通信方式更改管路压力上下限设定值,通过PLC远程控制电动阀门QM开启/关闭[7]。

2.2 降低管路压力

管路气流量公式:

式中:P为管路内气体压力;V为管路体积;R为气体常数;T为温度。可以推测,当降低管路压力时,可减少压缩空气泄漏速度[8-9]。

管路压力上下限设定值改为P1=0.75 MPa,P2=0.65 MPa时,理论漏气量会降到Q1=7.8 m3/min。

2.3 更换软管和气管接头

气动隔离开关等用气设备使用PU软管供气,PU 软管为聚亚安酯材料,优点是质量轻、耐化学腐蚀、耐高压、强度韧性高,缺点是易老化,特别是有阳光照射的部分,环境温度高,在使用一定年限后会变脆、龟裂,易出现破裂情况[10]。气管接头为卡套式塑料气管接头,具有结构先进、性能良好、使用方便、不用焊接、不必将配管扩口等一系列优点,缺点是强度不够高,最高耐压只有1 MPa,伴随着气缸的摆动,卡套弹性会下降,密封性降低,出现漏气现象[11]。

针对以上问题,更换老旧PU 软管,受太阳照射的部分和跟设备外壳有接触部分使用耐高压防爆的PU塑筋增强软管。漏气的气管接头更换为弹性和耐久性更强的卡套式气管接头,在气缸摆动幅度大的位置使用金属接头,其制作工艺复杂,使用材料要求高、耐压、耐高温。

2.4 增加变频低压空压机

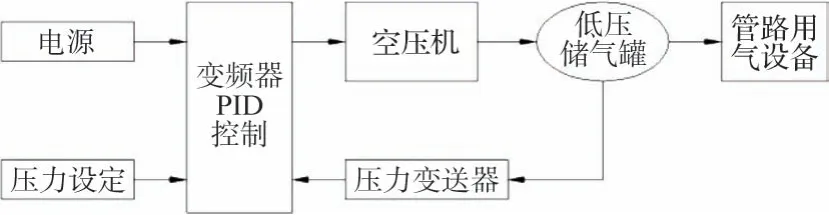

空气动力系统最大的用气设备气垫车耗气量为18 m3/min,低压空压机是按照气垫车用气要求配置的,由于其使用频率很低,每次使用时间短,低压空压机的加载运行时间也就短,频繁起停造成空压机寿命缩短,效率不高,停机后排气造成压缩空气严重浪费,而其他用气设备的最大用气量在0.564 m3/min[2],所以低压空压机的作用基本上是为了弥补管路压缩气体泄漏,维持管路气压,长期处于卸载运行状态[12]。为解决这种情况,增加一台功率22 kW、供气量为3.6 m3/min 的变频式低压空压机,通过变频器改变电源的频率来改变空压机电动机的转速,使得空压机的供气量发生变化,从而解决普通空压机由于频繁加卸载而运行不稳定、波动较大和浪费过多功率的问题[13-14]。变频空压机使用永磁电动机,利用永磁体来产生电机的磁场,无需励磁线圈也无需励磁电流,从而降低电流消耗、提高电动机的效率[15]。利用压力变送器将储气罐气体压力转变为电信号,输入到变频空压机自带的控制器内,利用控制器内的PID控制算法算出实际用气量,并根据实际用气量调整变频器供电的频率和幅值,从而控制电动机的转速,最终实现对空压机系统供气量和相对于用气量的平衡与实时控制[14],其控制原理如图4 所示。增加变频低压空压机另一主要作用是在低压空压机出现故障需要维修时,特别是维修周期较长时,可以作为主要供气设备,维持气垫车以外设备的用气需求,保证公司正常的生产经营。

图4 空压机变频控制技术原理

3 改造后运行数据分析

在经过2. 1 节的改造措施后,实际测量值Q1=7. 9 m3/min,理论推算值与实际测量值相近,符合预期。在经过2. 3 节的改进措施后,当管路压力上下限设定值P1=0.75 MPa、P2=0.65 MPa时,T2=2 min 46 s,由公式(1)~(2)可得出漏气量Q1=1.7 m3/min,与改造前的8.6 m3/min 相比,压缩空气泄漏量减少了80%。在经过2.4 节的改进措施后,模拟低压空压机故障,只使用变频式低压空压机供气时,可以在18 min 内使管路压力由0 升压到0.70 MPa,在满足用气需求和弥补漏气的同时,可以使管路气压稳定在0.7 ~0.01 MPa,由于使用PID 变频控制的方式,稳压的同时减少了功耗,仅低压空压机的功耗就由改造前的约50 kW/h 降低到现在的每小时15 kW/h,节能70%。以每年工作800 h为例,节能改造前后数据对比如表3 所示。

表3 节能改造前后数据对比

4 结束语

本文通过对电器实验室压缩空气动力系统结构和供需关系的研究,分析出空压机负荷率只有16%的原因是气体泄漏量大、空压机与用气设备供需不匹配,通过对系统的排查发现气体泄漏的主要原因是管路压力波动大、软管老化、气管接头质量参差不齐,同时还发现系统存在的电磁干扰、设备老化故障率增加等问题。结合电器实验室压缩空气动力系统的特点,实施了稳定管路压力、更换软管和气管接头、增加备用变频低压空压机等节能改造措施,使系统总漏气量降低到改造前的20%,系统总功耗降低到改造前的43%,满足节能改造的预期和正常生产的需求,同时新增一台变频式低压空压机,增加了空气动力系统的冗余。