一种涡旋压缩机高频加热装配机构设计

2023-12-13林秋宇郑卓韬王双喜

林秋宇,郑卓韬※,王双喜

(1.汕头轻工装备研究院,广东 汕头 515063;2.汕头大学工学院,广东 汕头 515063)

0 引言

随着国际能源的枯竭以及全球气候变暖,可持续发展的观念越来越深入人心,新能源汽车正在逐步替代传统燃油汽车。涡旋式压缩机做为新能源汽车制冷系统重要部件之一,因其具有振动小、噪声低、使用寿命长、重量轻、转速高、效率高、外形尺寸小等诸多优点而被广泛应用。随着涡旋式压缩机的需求量不断增加和对其产品质量要求也不断提高[1]。压缩机壳体热套作为压缩机装配的一项关键工艺、具有生产工艺要求精度高等特点[2-3],而壳体热套插入不良、壳体热套定子下移不良、壳体热套角度不良,也一直是壳体热套产生不良率的主要问题[4]。

在国内,传统热套装配工艺都是采用人工半自动直接热套装配,该方式不仅效率低,人工成本高,精度低[5-6]。而且壳体加热温度无法实现闭环控制,壳体与定子间隙配合无法严格控制[7-8]。当加热温度过低会产生过盈值不足的情况,该情况会使电机外壳套入定子绕组时定子绕组划伤外壳内壁,使定子铁心变形影响压缩机的寿命和性能[9];加热温度过高壳体受热膨胀严重后圆心发生严重偏移,这种情况会使壳体铸件的细小孔洞过分膨胀导致壳体气体泄漏[10]。为了提高生产效率,提高产品质量,研制了一种涡旋压缩机高频加热装配机构。该机构将通过整体设计解决以上问题。

本装配机构通过视觉检测系统对压缩机壳体、定子绕组进行计算分析[11-15]。通过过盈量闭环纠偏控制系统自动调节和监控每个壳体的加热温度,并通过壳体圆心偏移量算法,让六轴机械手自动纠偏热套位置,本装配机构解决了上述壳体热套的主要问题,并在实际应用中取得良好的效果,壳体热套能保证稳定高效。

1 整体结构设计

1.1 整机工作流程

涡旋压缩机高频加热装配机构由输送线、工装底板、六轴取料机械手、视觉检测机构、高频加热机、旋转盘、旋转联动机构、升降机构组成,如图1 所示。

图1 设备整体结构

整体工作流程如图2所示。

图2 过程流程

(1)将工装底板放置所需装配工件且置于倍速链上输送。(2)输送到位后定位机构把工装底板固定,视觉检测分别测量定子绕组、壳体圆心与直径。(3)六轴机械手自动取料,将壳体放置到旋转联动机构。(4)旋转联动机构通过升降机构将待加热外壳送至工位一进行预加热,并将工位二的壳体加热到特定温度。该特定温度根据定子绕组直径和设置的过盈值来做实时调节。(5)机械手准备就绪后将加热完的壳体送至工位三待取区。(6)六轴机械手在工位三取料完成后,通过温度检测进行热膨胀圆心纠偏。(7)六轴机械手通过壳体纠偏套入轴承和定子线圈。

1.2 旋转联动机构模块

传统热套工艺采用取料加热后直接热套,需要等待加热时间,效率极低。为了提高效率,旋转联动机构采用三工位转盘,工位1 负责壳体预加热,工位2 负责壳体加热到特定温度并进行控温,工位3 负责机械手取放料。此机构配合机械手取放料,极大缩短了加热时间,既能精确控制温度,又能提高效率。

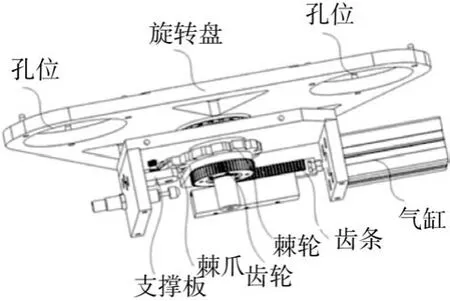

如图3 所示,旋转联动机构包括了气缸、齿条、齿轮、棘轮、棘爪,齿条固定设置于气缸的活塞杆,棘轮固定设置于齿轮上部,且通过转轴与旋转盘固定连接,齿轮与齿条啮合,棘爪转动设置于支撑架内的支撑板上,其末端与棘轮配合,支撑板上的销轴上设置有扭簧,用于作用于棘爪,使得棘爪可限制棘轮的单向转动,气缸通过联动齿条、齿轮,使得旋转盘上的孔位所运载的第一工件切换工位,并在升降机构的控制下,向下运动,孔位套入高频加热线圈,以对第一工件进行加热,多个工位的设置,可以缓存多个第一工件。

图3 旋转联动机构结构

1.3 夹爪取料模块

机械手选用多关节、多自由度的六轴机械手,动作多,变化灵活。其结构紧凑、速度快、精度高、密封性好,具有更多的行动自由度,可以拿起任意朝向的部件,以特殊的角度放入产品,而且提供了更高的生产运动灵活性。

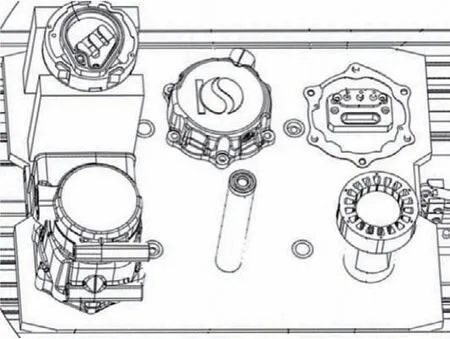

视觉检测OK 并确定各零件准确位置后,机械手在工装底板取料,如图4所示。热套过程中需要4个自由度,X、Y、Z 轴的平移运动和C 轴的壳体旋转运动。抓取时需要位置精确,通过夹爪夹住壳体定位加工孔,壳体采用定位加工孔为基准一次浇筑、加工,夹爪夹住定位孔可以保证精度。避免了热套过程中定子绕组划伤外壳内壁等情况,保证了产品成品率。

图4 工装底板

2 控制系统设计

2.1 总体架构

根据高频加热自动装配机构的实现功能,设计控制系统架构如图5所示。主机PLC 分别与视觉检测系统、上位机PLC、人机交互界面、六轴机械手、温度监控模块实时通信。通过CC-Link 与六轴机械手通信、Modbus与温度监控模块通信、TCP 与上位机PLC和人机交互界面通信,简化布线以及提高通信实时性和同步性,互不干扰。执行机构有六轴机械手、气缸、步进驱动器带动步进电机等。

图5 控制系统总体架构

2.2 软件控制系统设计

系统由视觉检测系统、PLC 控制程序和机械手控制程序组成;人机交互界面HMI实现设置参数的输入以及相关参数的实时显示;温度监控模块实时监控壳体是否达到相关参数;PLC 通过视觉检测系统和温度监控模块收集到的数据计算后对机械手相关位置进行纠偏,人机交互界面HMI系统结构如图6 所示。

图6 人机界面HMI效果

2.2.1 视觉检测系统

视觉检测系统采用C#进行界面设计,结合HALCON算法库进行图像处理。本系统通过两个独立的线程分别实时处理从外壳和定子绕组获得的图像数据,实现同时检测与识别,通过边缘提取,调整最小边缘幅度、ROI、平滑度找出定子线圈的轮廓,再通过面积计算求出对应的直径。检测结果通过工控机输出NG信号及NG代码至PLC,PLC控制机器停止生产并进行报警,检测效果图如图7 所示。

图7 检测效果

软件设置有产品学习功能,进行产品检测之前需要先进行产品学习,得到产品检测的模板,记录相应区域阈值,判断检测区域面积、相机的曝光时间、产品名称和检测类型等,设置完成后数据自动保存在数据库中。

2.2.2 PLC控制程序和机械手控制程序

PLC控制程序分为7 个部分组成:初始化程序及整机复位程序;回原点程序(控制各轴回到设定位置);自动控制程序;手动控制程序;机械手自动、手动交互动作程序;过盈值控制温度程序;热膨胀纠偏机械手热套位置程序。

机械手控制程序分为5 个部分组成:初始化程序及整机复位程序;回原点程序(控制各轴回到设定位置);整机复位夹爪有料与无料处理程序;自动控制程序;手动控制程序。

控制系统中通过人机交互界面HMI设置壳体型号和需要的过盈值算出壳体需要达到温度值。PLC 采集温度监控模块实时温度,达到温度后由机械手取料热套轴承和定子绕组,期间根据壳体温度进行实时热膨胀纠偏,保证壳体与轴承、定子绕组同心。

2.3 通信系统

在PLC主程序中编写通信监测程序模块,用来监测PLC与其他设备之间是否通信正常,为了防止PLC 出现死机或者信号丢失,导致设备的误动作。

2.3.1 RS-485 总线

PLC与温度监控模块间通信采用RS-485 接口,采用两线制接线方式,采用Modbus 通信协议,RS-485 通信传输是一种串行的主从方式,PLC 为终端设备,温度监控模块为从机,根据主机PLC 发出查询做出相应的报文反馈。采用485 通信可避免模拟量容易被干扰的情况,保证实时温度的准确性。

2.3.2 CC-Link 通信

PLC与六轴机器人间通信采用CC-Link 通信,CCLink是一种能够高速、大量传送ON/OFF 信息等位数据和数值信息等字数据的FA 用高性能现场网络。机械手采用DSQC 378B 模块与PLC 进行通信,从709 - 1 DevicenetMaster/Slave 选项进行设置,进入Devicenet Command后对CC-Link相关地址、参数进行设置。

2.3.3 TCP通信

从站PLC 与主站PLC 采用TCP 进行CPU 间通信,在指定时间与指定元件进行数据收发的功能。以1∶1 的方式设置通信对象(传送源)和通信对象(传送目标),在指定的通信对象之间进行数据收发。

3 过盈值及热膨胀纠偏

3.1 过盈值

热套工艺采用电机壳体加热后热胀冷缩的原理,为了保证热套工艺的稳定性,必须保证膨胀后有足够的过盈值。各种规格的壳体形状、尺寸、所需间隙不同,其各种因素都会影响其膨胀后的过盈值,所以需自动调节其加热温度。壳体需要加热的温度t 按照式(1)进行计算:

式中:δ为配合的最大过盈量;α为热套时最小间隙,取0.003d;a为线膨胀系数,铝取23.2 ×10-6/℃;d 为配合面的公称直径,mm。

根据式(1),通过高频加热机对壳体进行加热,计算加热温度来控制壳体膨胀过盈值并通过温度监控模块对壳体加热温度进行实时监控,从而控制壳体膨胀过盈值,确保热套工艺的稳定性。

3.2 热膨胀纠偏

物体由于温度改变而有胀缩现象。在现场环境不变的情况下,单位温度变化会导致壳体体积量值变化。由于壳体体积变化,壳体的圆心会随着体积的变化而变化,会导致壳体与定子绕组不同心,会有定子绕组划伤外壳内壁、外壳底部轴承不水平等情况影响产品质量。故需根据实时温度计算出圆心各个方向的偏移量并进行实时纠偏,按照式(2)进行计算:

式中:L为物体原始长度;dl 为物体在温升变化时相对伸长和体积的变化量;dt 为物体温升变化量;a 为线膨胀系数,铝取23.2 × 10-6/℃。

根据式(2),计算出壳体热膨胀后圆心的X、Y、Z方向的偏移量dl,自动调节六轴机械手的热套位置。确保热套中心位置与定子绕组保持一致。

4 过盈值及热膨胀纠偏验证

运用ANSYS workbench 仿真软件对壳体进行热膨胀仿真,分别得出壳体在特定温度下X、Y、Z 轴的膨胀,验证热膨胀纠偏的准确性和稳定性。通过导入壳体模型,定义模型材料为铝,设置各表面升温温差。分别添加查看X、Y、Z轴的变形量。

试验结果如图8 所示,通过ANSYS 仿真得铝质壳体温升200 ℃时,X、Y、Z 轴热膨胀值分别1.392 mm、1.392 mm、0.458 mm。通过算法得出相同条件下X、Y、Z轴热膨胀值分别为1.404 mm、1.404 mm、0.463 mm。故与热膨胀纠偏算法求出的值相近,校验热膨胀纠偏算法的准确性。

图8 ANSYS热膨胀仿真图

5 结束语

本文针对现阶段半自动热套工艺存在的主要问题及难点,设计了一种涡旋压缩机高频加热装配机构,并对其重要部件及控制算法进行讨论和分析。其机械结构包含3 大功能模块,旋转联动机构模块、夹爪取料模块、高频加热模块。控制系统由PLC和工控机各种硬件设备组成,运用自行研发的视觉检测和多传感器融合的过盈量和热膨胀控制算法进行纠偏的技术。该设计的软件硬件已经在实际应用场合中并平稳运行,如图9 所示,实现了电机定子绕组的无伤热套,通过自动装配大大提高生产效率,降低了劳动力资源成本,提高涡旋压缩机装配的智能化水平,满足日益增长的市场需求。本研究在实际应用中取得良好的效果,并已申请国家专利。

图9 涡旋压缩机高频加热装配机构