基于数据驱动的进给系统跟随误差预测

2023-12-13李海洲谢丽军周梦洁黄冠文

李海洲,谢丽军,周梦洁,黄冠文,杨 杰

(1.东莞稳控自动化技术有限公司,广东 东莞 523000;2.中国航空工业集团成都飞机设计研究所,成都 610041;3.东莞理工学院,广东 东莞 523000)

0 引言

当前,我国现代机械制造业正朝着高精度、高速度、高效率的方向发展[1]。数控机床作为工业母机,其加工精度决定着工业制造水平的高低[2]。

进给系统是数控机床的关键部件,该部件的性能对数控机床的精度影响很大[3]。它用于将携带刀具和工件的机床部件定位到所需位置[4],从而实现机床的精确定位和位置跟踪。因此,进给系统的动态响应特性对机床的整机性能、加工精度和质量有着重要影响[5]。进给系统的动态响应特性主要受可动结合面、结构刚性变形、控制系统的响应性能等因素影响,以上影响因素具有强耦合特点[6],这对动态响应特性的精确建模提出了巨大的挑战。

现有进给系统动态响应特性的研究方法主要有3 种:基于数学模型和Simulink 的建模方法、基于机电联合仿真的建模方法和数据驱动建模方法。

孙名佳等[7]、方晨曦[8]、罗茹楠[9]等基于数学模型和Simulink的建模方法易出现模型部分参数难以确定的问题,且模型对进给系统系统实际物理特性表征不全,建模精度有限。

Jun Zhang[10]、周祥等[11-14]、周勇[15]等通过ADAMS和Simulink仿真工具建立了伺服进给系统的机电联合仿真模型,对系统的动态特性进行了分析[16-17]。这类建模方法建模精度较高,但计算过程复杂且计算量大。

数据驱动建模是通过对进给系统实际运行过程中的各类数据进行分析与特征提取,然后利用机深度学习算法、人工神经网络强大的非线性拟合能力[18-19]对系统复杂的响应特性进行抽象建模,实现对位置响应、振动等实际响应输出的预测。Park J 等[20]对基于贝叶斯统计推断建模,Zaiwu Mei 等[21]在机电联合仿真解析模型上耦合了一个BP神经网络,杨勇等[22]在滚珠丝杠进给系统的状空间模型基础上,利用神经网络建立了能够实时优化调节三环控制参数的自适应学习控制器。数据驱动方法避免了复杂的动力学分析过程,受到领域研究者关注。

本文以车外圆机台、铣槽机台等加工装备为研究对象,利用神经网络对伺服系统跟随误差进行预测,构建了高保真数字孪生体,为实际进给系统误差补偿与参数优化提供支撑。

1 机床伺服系统的数字孪生体的构建

首先构建了换向器产线的五维孪生模型架构,如图1 所示。物理实体是孪生模型的现实依托,是真实物理空间中需要建模的客观存在对象,包括各类加工装备、机器人、AGV、传感器等。为了满足产线机台孪生模型的建模需求,需要一个与之适配的数字空间建模环境。基于西门子的Tecnomatix 数字化制造仿真平台,如图2所示,通过其三维模型接口导入UG 等CAD 模型并进行功能模型构建,依托此三维可视化模型进行物料流的仿真、加工轨迹规划、PLC虚拟调试、机器人轨迹规划等。

图1 电机换向器加工产线的数字孪生体概念模型

图2 进给系统Tecnomatix虚拟模型的修正方案

以车外圆车刀伺服进给台X 轴为例,如图3 所示,X向进给轴的基座导轨为父构件(lnk1),工作台为子构件(lnk3),二者成一对移动副,工作台相对基座导轨平移;通过关节属性选项确定关节运动轴参数为延丝杠轴向;同时完成包括关节位姿限制参数的设定,包括工作台的超程限位,速度限制、加减速限制等,以贴近真实地模拟进给台在实际运动时所受到的限位开关、伺服电机速度上限、最大加速度等物理约束。伺服电机输出轴(lnk1)与丝杠轴(lnk2)间的旋转运动关节定义类似,如此,赋予了车刀伺服进给系统X轴工作台相对导轨滑动和丝杠轴线转动的运动属性。

图3 进给系统Tecnomatix数字孪生模型的建立

对于上下物料机器人的运动建模,考虑到机器人关节较多,轨迹规划不同,如图3(b)所示,且在上下物料过程中极易与周边设备发生干涉,因此在进行机器人的路径规划时,设定了一些“中间点”、“进退点”,以此避免干涉的出现。其中“中间点”是为了在多点运动时避免与轨迹内设备干涉而设置的点,“进退点”则是避免物料抓取时与其附近设备干涉而设置的点。以此建立机器人运动模型。

为满足信息数据在上述机器人、伺服驱动系统、PLC控制器等物理实体和仿真软件平台上虚拟模型间交互的顺畅性和实时性,选择OPC UA标准化通讯协议,开发了基于OPC UA的数据获取与处理应用程序,建立了物理实体和孪生模型间信息通信的网状结构,如图4所示。

图4 虚拟模型控制I/O接口

在产线中车外圆、车内孔、铣槽机台这几个关键的加工装备中,直接决定换向器加工尺寸精度的伺服进给系统,只能按照理想的指令位置、指令速度、指令加速度运动,其加工轨迹是一条理想化的曲线;而实际的进给系统受反向间隙、摩擦力、惯性力、切削力等非线性因素的干扰,如图5所示,其实际运动响应位置、速度与指令有较大差异,实际响应的位移、速度明显滞后于指令。

图5 进给系统指令与实际位移、速度曲线对比

本文在利用Tecnomatix平台建立的虚拟模型基础上,对进给系统动态响应特性的影响因素进行分析,通过机器学习算法对跟随误差进行建模,预测不同位置、速度、加速度下的进给系统的实际响应输出,对孪生模型进行修正,以提高进给系统数字孪生模型的真实性。

2 数据驱动的进给系统跟随误差预测

PID三环控制线性系统响应是脉冲响应的线性叠加。如图6 所示。线性系统的输入输出满足卷积关系:

图6 进给系统三环控制结构

式中:u(t)为系统输入;h(t)为脉冲响应;x(t)为系统输出。

根据此关系,可计算任意输入下系统的响应输出,具体计算时可利用数值法,利用离散卷积和计算卷积积分:

式中:w(k)为单位脉冲响应。

根据脉冲响应的特性,脉冲响应在时域上具有一定宽度N,当k <0 及当k >N时,w(k) =0,因此,系统输出可以表示为:

考虑PID三环控制模式下的进给控制系统可以看做是一个二阶系统,其跟随误差可近似如下:

由分析得知,跟随误差与位置、速度、加速度存在一定的相关性,是跟随误差的重要影响因素。通过数据驱动的方法,如图7 所示,利用神经网络对跟随误差进行建模预测,并根据跟随误差预测结果对进给系统的孪生模型进行修正,同时为实际进给系统的误差补偿提供相应的指令输入误差补偿量参考值。

图7 数据驱动的进给系统跟随误差预测模型架构

2.1 数据驱动的进给系统跟随误差预测方法

本文采用长短时记忆网络(Long-short Term Memory,LSTM)进行预测研究。如图8 所示,由LSTM 单元结构可知t-1 时刻即上一时刻的输入向量ht-1与当前时刻新的输入向量xt进行组合,通过激活函数sigmoid变换以后(这就是遗忘门,“忘记”之前的状态和当前输入中的无用信息),得到遗忘系数矩阵Ft如下:

图8 LSTM网络单元循环结构原理

Ft再与Ct-1进行点乘,即完成单元状态的部分遗忘操作。

接着,t -1 时刻的输入ht-1 和xt经过另外一个组合,通过sigmoid函数变换以后(即输入门),得到输入系数矩阵it:

然后,ht-1和xt再经过另外一个组合,通过tanh函数激活以后,与it相乘得到一个中间结果,接着和上一步的中间结果相加得到Ct:

最后,t -1 时刻的输入ht-1和当前时刻新的输入xt经过另外一个组合,通过sigmoid 变换以后(即输出门),得到输出系数矩阵Ot:

输出系数矩阵Ot与经过tanh 函数变换后的Ct点乘得到输出ht:

至此,单元内的所有的状态均得到一次完整的更新。

本文确定的LSTM模型如图9 所示,充分考虑了PID 三环控制下的系统响应滞后性,在模型建立过程中进行假设验证。其除去输入层和输出层外,经过训练测试后,确定了模型包含3层LSTM单元组成的隐藏层,此外,用一个全连接层连接隐藏层和输出层,全连接层数为1。其中隐藏层通过sigmoid 函数和tanh 函数对之前时间的状态进行选择性记忆和遗忘,全连接层通过linear线性函数对各细胞状态进行线性组合,作为模型最终的预测输出。

图9 基于LSTM神经网络的跟随误差预测模型架构

对于跟随误差模型的训练效果,本文以均方误差损失函数作为评判标准,即以一批输入样本的模型输出跟随误差值与实际跟随误差值间的均方误差,来评定模型的训练效果。均方误差损失函数的计算如下:

式中:N为当前批训练输入样本数;yi为预测值;为实际值。

在进给系统由静止到开始运动的过中,指令位置从某一常值开始递增或递减,这种变化趋势是识别启动点的重要特征,同时分析位置增减的变化方向可以确定系统的运动方向,可以很好地识别运动为正向启动还是反向启动。进给轴启动点位置变化规律如图10 所示。

图10 启动点位置变化规律

根据指令位置在进给轴启动时的变化规律示意图,ki为启动点,ki-1、ki+1分别为启动点前后的两个插补点,其位置对应xi-1、xi、xi+1,在启动过程中,位置在ki点前稳定在一定值,在ki点后发生变化,根据此特征,可按照如下条件判定ki为正向启动点:

类似地,反向启动点的判定条件如下:

对于进给轴运动停止点,其位移规律如图11 所示。

图11 停止点位置变化规律

ki为停止点,ki-1、ki+1分别为停止点前后的两个插补点,其位置对应xi-1、xi、xi+1,在进给轴由运动转向静止的过程中,位移值在ki点前一直朝某一方向单调变大或减小,在ki点后变为一常值,根据此特征,可按照如下条件判定ki为正向停止点:

类似地,负向停止点的判定条件如下:

对于进给轴运动反向点的位移规律如图12 所示。

图12 反向点位置变化规律

可以看到,反向点处的指令位置的特点是在ki点处达到位移的极大值或极小值,因此,反向点处的位移规律可以按此特征判定,由正向运动转为负向运动的判定条件如下:

类似的,由负向运动转为正向运动的判定条件如下:

按照上述判定条件,如图3~4所示,为了更好地对这些非线性特征导致的跟随误差进行预测,本文建立了加速度跃变标记特征特征,作为跟随误差预测模型的输入。

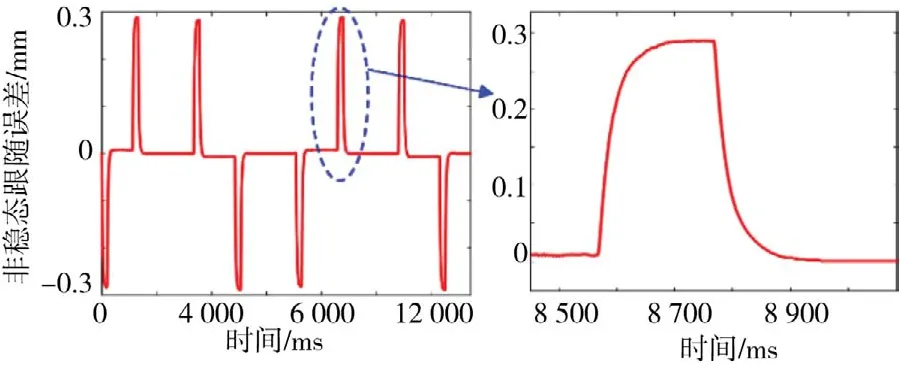

如图13 所示,将稳态误差分离后,可以发现启停点处加速度跃变处的非稳态差会出现明显的突跳,将其放大后发现误差的变化大致呈左右反向对称的鱼背鳍状。

图13 直线轨迹非稳态跟随误差

为了对此突跳特征进行标识,本文拟寻求某一特征标记曲线,来标记此跟随误差突跳的变化趋势,并将此特征作为误差预测模型的一个输入,以更好地反映加速度跃变引起的响应误差。

如图14 所示,本文用二次函数来构建此突跳区间的标记特征,并赋予相应的权值,以反映其变化趋势,突跳的区间大小根据不同进给速度下的突跳区间长度取平均值确定。

图14 基于二次函数的加速度跃变特征构建及权值设计

对于进给系统过象限点时的反向过程,可以看做是停止和启动的叠加,将反向区间看成一个停止区间和一个启动区间的在峰值点出的线性叠加。如图15 所示。将上述加速度跃变特征标记方法应用于直线往复运动,其突跳特征如图16 所示。

图15 反向点加速度跃变特征构建

图16 梯形加减速直线轨迹加速度跃变特征标记

2.2 数据集的制作与特征归一化

考虑到本文所用速度、加速度及跟随误差等信号的数值比较集中的特点,本文采用线性函数归一化方法对这些信号进行处理:

式中:x′为归一化之后的数据;x为待处理数据;max(x)为待处理数据序列中的最大值;min(x)为待处理数据序列中的最小值。

通过此方式,将原始数据线性映射到[-1,1]范围内。以6 000 mm/min时正弦变速圆轨迹运动的速度和加速度为例,如图17 所示,实现对原始数据的归一化。可以看到,归一化前各组数据量纲差异很大,归一化后速度和加速度的值缩放到了[-1,1]范围内,两组数据处于同一数量级,但其变化特征仍然保留。

图17 归一化前后速度、加速度对比

3 实验验证与孪生模型的修正

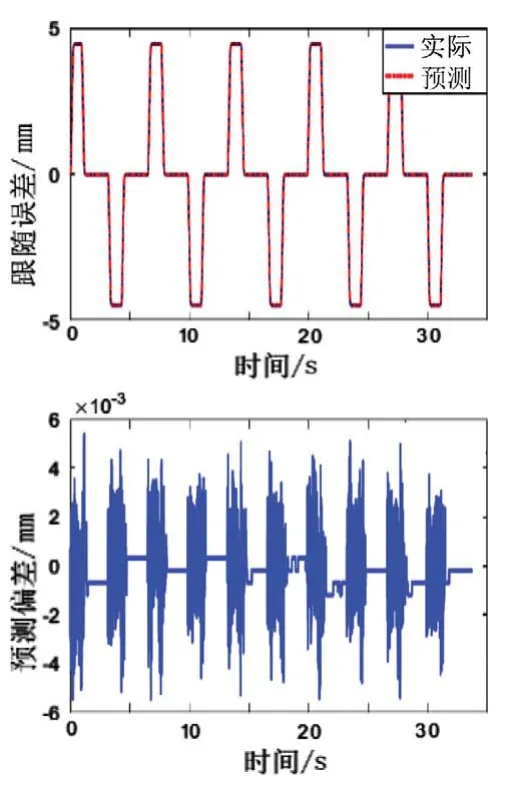

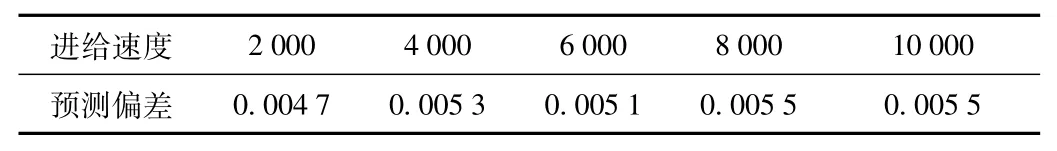

为了清晰地表征跟随误差的预测精度,将模型预测的跟随误差与实际跟随误差在时域上进行对比,同时将二者作差,得到模型在各个时刻的预测偏差。直线轨迹运动下,在进给速度分别为4 000 mm/min和8 000 mm/min时的预测跟随误差、实际跟随误差、模型的预测偏差分别如图18 ~19 所示。

图18 4 000 mm/min速度下的跟随误差预测效果

图19 8 000 mm/min速度下的跟随误差预测效果

速度4 000 mm/min 时,预测跟随误差曲线与实际跟随误差曲线在各个时刻都高度重合;预测偏差在0.006 mm内上下波动,最大预测偏差为0.005 3 mm左右。

表1 不同速度下的跟随误差预测效果

在速度为8 000 mm/min时,预测跟随误差曲线与实际跟随误差曲线在各个时刻同样高度重合,预测效果都与进给速度为4 000 mm/min时相差并不大。

4 结束语

本文通过数据驱动的方式实现了进给系统跟随误差的准确预测和进给系数字孪生模型的修正。构建了跟随误差的预测模型,并以梯形加减速直线轨迹对模型的预测效果进行验证,预测效果良好。为实际进给系统提供了相应的前馈误差补偿参考。