基于机器视觉通信线缆接口检测*

2023-12-13范金生马善农周显恩

范金生,马善农※,周显恩

(1.东华理工大学机械与电子工程学院,南昌 330013;2.吉安市电子信息研究院,江西 吉安 343000)

0 引言

根据十四五战略规划布局,我国逐渐从传统工业向智能化制造转型,随着相关研究的深入,各种高精密的零配件的智能化制造也不断迭代更新。机器视觉作为新时代智能化制造的核心技术,依据自身高精度,高效率,可替代人工,普适性强等特点进入工业视野中心[1]。在种类繁多的线缆器材生产过程中,出现生产质量的问题也是屡见不鲜,特别是在铆换接口部分,都是导致线缆器材在使用过程中出现问题的根源所在。如果这些有缺陷瑕疵的产品流入市场,都会给消费者带来不小的利益损害,与此同时也必然影响生产产品的企业形象,最终导致不必要的损耗。

国内检测通信线缆接口的品质主要是依据人工目测,对工人的要求高,人工检测效率低下,劳动强度较高。通信线缆的判断标准也是良莠不齐,很难达到统一的标准[2],而且很大程度上存在误检、漏检、错检等各种问题。除此以外,产线人员长时间在噪声大、光线昏暗的环境工作,长期注意力高度集中,对身体健康和视力也会有极大的影响,不管是出于身体健康角度和工作效率考虑,都急需一种方法改善线缆器材的现状。这也直接影响产线效率、企业自动化水平和成本控制。基于以上问题,提出一种缺陷检测方法,创新性在于结合双边滤波进行图像增强算法,它在降低人工劳动强度的同时也能保持较高的稳定性,开拓机器视觉在工业应用的前进方向[3]。

1 视觉系统

一套成熟的机器视觉系统包括上位机系统和下位机硬件系统。硬件系统触发相机拍照后经过图像采集,并对图像进行预处理。在灰度分布、图像增强、缺陷分割、均值滤波等处理后,对目标图像进行缺陷检测。上位机系统包括上位机软件,软件通过Visual Studio 2022 与Halcon 联合使用C#编程,与图像采集硬件进行交互,达到显示目的。下位机硬件系统包括工业相机、镜头、条形光源等。

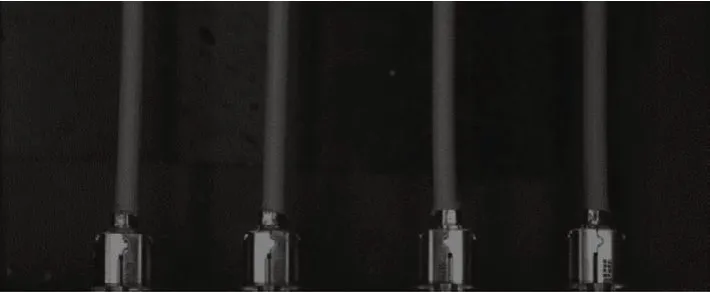

将待检测的通信线缆依次安装在器件模具里,器件模具滑动到导轨上的过程触发光纤传感器,传感器经过器件遮挡发送高电平,触发工控机内相机软件拍照,最后进入上位机软件进行缺陷检测,将检测结果发送到工业显示器显示,如图1所示。

图1 采样流程

2 图像增强算法

图像增强是采用诸多方法增强所需要的部分,在这个层面上改进图像视觉效果,使得原本模糊不清的整体或者局部具有更为清晰的整体和特征。在解决边缘不够锐利的同时也能较好地增强对比度,简化某些不必要的特征,突显出研究所需要的局部范围。一般采用的图像增强原理有灰度线性变换和非线性变换,直方图均匀化,灰度图像形态学等。主要使用的是灰度值线性变换和直方图均衡化,达到增强图像的效果,整体的灰度值成倍数增加。此处采用基于双边滤波的图像增强改进算法,可以明显观察到,图像处理后图像的对比度和亮度有了显著提高,这同时也很好地弥补光源亮度不足的问题,方便后续的缺陷检测。

2.1 基于双边滤波改进算法

传统采用的图像增强算法有灰度线性拉伸等。双边滤波[4]是非线性滤波,在降低噪声的同时保留了边缘。本文提出的改进算法的创新点在于,融合双边滤波的优点,增强图片的亮度和边缘区域。

双边滤波分别有fσs和fσr,fσr表示像素间的灰度值构成的幅值域核函数,fσs表示欧氏距离构成的空间域核函数[5]。公式如下:

式中:IP和Iq为p、q两点像素值;k为中心在p点的方形区域[6]。

式中:G为经过双边滤波处理的像素值;Rmult为放大倍数;Radd为相加的灰度值;Gmax为在图像内的最大灰度值;Gmin为在图像内的最小灰度值。

通过MaskWidth,MaskHeight两个滤波掩膜控制数值大小,配合对比度将灰度值控制在最佳的程度。经过处理后如图2所示。

图2 定位

2.2 图像分割

经过精确的定位引导,将图片定位到需要检测的部分,但是为了能将缺陷检测的部分和背景分割,需要对缺陷检测的部分进行精准的定位切割。为了保证图像的准确性和定位的高精度,本文采用thresh全局阈值分割方法。前面的步骤可让背景与待检测的定位区域差异变大,此时用阈值分割就可以十分方便地切割背景和图像[7]。

式中:dst 为结果图像;src 为原图像;thresh 为指阈值分割时的灰度值大小;otherwise 为指不满足阈值小于原图像的情况;Vmax为最大值。

根据相机触发拍摄的图片,将图像转换成只有黑白的二值图像,相邻的像素点之间的差异可以设置一个阈值,处在边缘的灰度差值就可以很好地将二者切割。将目标区域定位在缺陷检测附近,方便后续缺陷检测的处理。

2.3 缺陷检测定位

缺陷检测的需求是接口处的铁环是否咬合紧密,检测区域仍需要进一步细化,筛除其余区域,机器自动寻找缺陷检测的细化区域。如图3所示。通过对接头打光,使其线材正面呈高亮状态,线材接头侧面在RGB 三通道下呈现不同的特征,利用这些特征进行筛选。因为每根线材在模具中都是经过产线工人的摆放固定,所以每根线材位置都是不同的,在程序运行过程中会存在误差。项目需要高精度缺陷检测,根据设定的程序需要对每次摆放的模具里的线材进行定位,经过腐蚀、联结图像区域、挑选区域的面积、位置以及膨胀等操作之后,找到线材的位置。

图3 检测

此处通过编写rake 算子复合算法[8],通过对线材接头侧面进行寻找边缘,模拟灰度值差异最显著的边缘,并高亮显示。将复合算法模拟出的高亮边缘经过旋转平移,模拟出线材的摆放角度,最终找到线材位置,筛选多余区域,对需要的区域进行缺陷检测。在此基础上,还可对线材接口的上方部分进行线材开裂,飞丝等不良检测。红框内区域是线材,蓝框两侧的红框分割的区域则是缺陷检测区域。如图4 所示。在图中,红光框内区域是通信线缆,蓝框两侧的红框分割的区域则是缺陷检测区域。保证图像的准确性和定位的高精度,本文采用的是thresh 全局阈值分割的方法。前面的步骤可让背景与待检测的定位区域差异变大,此时用阈值分割就可以十分方便地切割背景和图像[7]。

图4 缺陷检测区域

确定线材的位置之后,找到线材的根部,运行区域交集互减的算法原理找到根部并画出一条线,以这根线为基点,制作矩形,然后在此矩形区域内进行查找通过上述阈值分割和均值滤波处理分割出缺陷检测的区域,在缺陷检测的区域内进行高精度的缺陷检测,进行对线材铆环的检测。

3 缺陷检测

在上述步骤完成后,得到缺陷检测的区域。首先,此处的缺陷检测主要思路是对区域进行开运算处理,然后阈值分割处理、三通道图像处理、均值滤波处理,最后再筛选出需要的区域。

3.1 开运算原理

在缺陷检测的区域内进行开运算,是为了消除毛刺的影响,将检测范围缩小至检测区域,处理完可以得到物体本质的形态,开运算是进行对物体先腐蚀后膨胀的运算得到。开运算结果如图5所示。

图5 开运算处理

3.2 转换通道原理

转换原理如下,依次计算三通道H、S、V的值[9]:

若H的值小于0,需要加上360才是H的真实值。

由于需要可视化,仍需要对计算出的H、S、V进行如下计算[10]。

首先需要将上述已经将彩色图片转换成RGB 三通道的图片进一步处理成H 通道[11]、S 通道、V 通道,H 通道体现在图像的色度,S通道表现在图像的饱和度,V通道表现在图像的明亮度。这3 个通道将有利于下一步的提取特征,为缺陷检测做好准备。

3.3 均值滤波

均值滤波的原理是用周围的像素点的均值代替这一中心点的像素值,整体图片更为清晰,去除图片的尖锐噪声,使整体图像像素点平滑过渡[12]。

式中:f(x,y)为滤波后的图像;M为N*N的卷积内核;g(s,t)为原始图像[11]。

3.4 阈值分割

阈值分割因为其轻量便捷,性能稳定、优异,使用方式较为简便,因此被广泛应用于基于机器视觉的图像处理和深度学习中,不论是在理论还是实践方面都保持着一定的优越性。本文使用的是基本的OTSU 法,通过最大类方差将图片和背景分割成两个独立的部分,最后计算得出一个满足类间方差最大并能将需要的物体和背景分割成独立整体的阈值[13]。

大小为M×N图像的像素分为L个灰度级,ni为灰度级i的像素个数,像素公式为[14]:

灰度级别的概率为:

Pi≥0。若目标阈值为k,将所有像素分为灰度值为[0,k] 的背景类C1和[k+1,L-1] 的对象类C2。P1(k)和P2(k)为C1和C2中的概率为:

若m1(k) 和m2(k)分别为C1和C2像素的灰度平均值[15],则

若mG为图像的平均灰度值,θ为类间平方差,则

T即为目标阈值,输入图像就可以按照阈值T进行分割[16],即

阈值分割结果如图6 所示。检测结果可反映通信线缆接口范围的铆环咬合紧密性,不符合标准的产品将会触发控制器,发送高电平到控制器上,引起蜂鸣器报警。此系统可替代人工检测,大幅减少产线员工劳动量,提高产线效率[17]。

图6 缺陷检测结果

4 工作台布置

传统的机器视觉机台布置大都是将产线割裂开[18],如图7 示,并且每个机台间的适配性较差。也因此导致诸多问题。主要问题:产线的一处节点没能及时加工产品将导致整条产线瘫痪;各个加工机台不能交替使用,适配性和灵活性都不足;增大产线工作量,容易造成产线堆积;对整条产线配合度的要求较高。

图7 传统方式示意图

针对以上问题,本文提出一种灵活的工作台安装方法,不仅能够解决上述问题,而且可以灵活调整角度,后期维护调整,在必要时还可以多机台间交替使用,拥有方便性和高效率等优点。如图8 所示,半径R表示工作台的工作半径。

图8 新型方式示意图

5 测试验证和结果分析

不难观察到,经过图像增强之后,灰度值从集中在原图的0~20 变成了集中在30~40 之间,并且灰度在80~120 直接的像素点也有显著的增多。研究目的是增加所需要的区域,减少不必要的区域的影响。80~120 的区域就是需要找到的线材的区域,线材由于光照产生的阴影部分是影响区域,因此需要减小这一部分的阴影的影响。增强图片的高频和边缘区域,锐化图片。通过图9 传统算法和图10 基于双边滤波的改进算法效果图对比可知,图像效果有显著提升[19],增强图片的高频区域,突出图像特征。

图9 传统算法效果

图10 基于双边滤波改进算法效果

通过比对图11 和图12 两者的灰度直方图可以看出,后者的灰度值整体提升不少,并且高区域的灰度值也增长了不少[20],基于双边滤波的改进算法对后续的阈值切割和定位引导也方便了不少。

图11 传统算法灰度值

图12 基于双边滤波改进算法灰度值

6 结束语

针对产线光照亮度不足而引起的噪声明显,图片亮度分布不均的问题,本文提出一种基于灰度拉伸理论基础的改进增强算法,该算法可以融合双边滤波的优点,增强图片的亮度和边缘区域,实践结果提高图像亮度,达到产线要求,减少人工精力。

针对产线工作台机动性不足而导致机台间无法交替使用的问题,提出一种灵活的安装方法。经过实验测试,得出以下结论:(1)基于双边滤波改进算法可以提高图片亮度,保留边缘细节,为后续检测提供良好环境;(2)创新的安装方法能有效改善机台工作时的机动性;(3)较为显著的解决突出的问题,为我国的机器视觉控制领域开辟新的前进方向,开拓更为广泛的应用前景;(4)弥补国内在线缆器材缺陷检测领域的不足,达到替代人工检测的要求。