全套管柱自动化集成控制系统开发与应用

2023-12-13吴枝国税理中

吴枝国,税理中,盛 益,薛 程

(中石化华东石油工程有限公司,南京 225000)

0 引言

钻井技术四大开发阶段分别是经验钻井、科学钻井、自动化钻井以及智能化钻井。目前我国钻井技术正处于自动、智能钻井技术同步开发的初级阶段[1]。石油工业近年来发展迅速,迫切需要高度自动化的管柱处理系统,以降低钻井成本,提高钻井质量,减低事故率,缩短钻井周期。

传统的陆地钻机管柱处理依靠地面、钻台、二层台的工人纯手工操作,管柱从料场移送到正对钻台斜坡的位置,之后沿斜坡拉拽到钻台上,进行接立根操作和立根排放。在整个过程中,需要工人进行搬运钻杆、提卡瓦、拉立根等强度很大的工作,尤其是高空操作者,需要在距离地面三十多米的二层台进行手工操作,效率低,劳动强度高,更易发生安全事故[2]。在整个钻井流程中,有30%以上的时间花费在起下钻等管柱处理作业上,特别是深井钻机在工作过程中需要频繁的起下钻所花费时间更多[3]。

要解决该问题,必须改变管柱处理作业的方式,即把自动控制技术运用到钻井装备上,通过传感器、控制器及执行机构控制和完成管柱处理工作,一方面减轻工人劳动强度,另一方面降低由于恶劣环境和疲劳大意等造成的危险事故的发生概率,进而保障人员安全。全面实现管柱处理自动化是实现钻机智能高效工作的必由之路,与之相匹配的自动化、智能化管柱处理系统就显得尤为关键。

管柱处理自动化的核心是集成控制系统。目前国外集成控制系统主要有NOV 公司的Cyberbase 系统和AMPHION 系统、AXON 公司的RigScope 操作系统及BENTEC 公司的infoDRILL 操作系统等[4],国内主要有四川宏华的钻机集成司钻控制系统、青岛天时的钻井控制系统[5-6],以及江汉四机、南阳二机、天津瑞灵、东方先科等企业推出的司钻集成控制系统[7]。但与国外同类产品比较,在使用和功能上还有很大不足,集成控制系统自动化智能化程度不高,还存在一定差距。

在相关研究的基础上,本文研制了全套管柱自动化集成控制系统,采用区域化管理和双机双控方式实现整个通信系统的运行,并采用多重互锁技术和AI监控确保设备的平稳运行及操作安全。与传统集成控制系统相比,该系统自动化及智能化程度更高,具有钻机钻进过程安全、高效、少人化的特点。

1 集成控制系统原理

1.1 总体介绍

集成控制系统主要通过钻机配套的管柱自动化处理装置进行集成控制;通过对绞车、泥浆泵、转盘、顶驱、电控系统等直接驱动和控制实现钻进;通过控制二层台排管装置、吊卡、钻台机械手、泥浆防溅盒、螺栓紧固油喷涂设备、铁钻工、动力卡瓦、液压动力集成系统设备实现起下钻;通过控制动力猫道、液压动力集成系统、缓冲机械手装置实现下套管等过程中管柱传送和搬运的智能化,同时实现地面区、钻台区和二层台区所有装置的区域化指挥、统筹管理,在系统互不干扰的情况下最大限度地完成并行操作,提升工作效能[8]。该系统通过旋钮、按钮和手柄等向各机具发送控制命令,并采集各机具的实时数据和状态进行分析处理,完成井区到地面料区整个钻井流程的一体化作业,人员只需承担部分辅助作业,减少了工人的数量和劳动强度,实现了全套管柱自动化“一键式操作”,同时采用离散式网络集成控制各机具,实现对系统内单一装置进行局部操控。

1.2 网络拓扑

网络拓扑结构是指用传输电缆、无线等传输介质互联的全套管柱自动化设备物理布局。本系统采用星形网络拓扑的方式,以运动控制器为中央节点,其他节点都与中央节点直接相连,构建了分类、分层级的多源数据设备点至点的链路连接方式,如图1所示。其中,手柄1和手柄2 以及按键面板通过CAN 总线通信技术与运动控制器之间进行数据互通,缓冲臂通过电控液,铁架工、扶杆臂、液压站通过交换机1 和运动控制器进行数据交换;视频监控系统和运动控制器之间采用RS485总线进行数据交换。两台工业计算机与运动控制器之间使用交互式以太网技术通过交换机2进行数据交换。铁钻工、动力猫道等管柱处理设备使用以太网技术,通过PLC进行互动并通过交换机2实现与两台工业计算机之间的信号传输,最终实现采用双机双控的方式实时显示和控制的目的。

图1 设备通信方式

控制层打破了以往对各系统独立进行数据采集与控制的传统方法,采取标准化、通用化、高集成化的控制单元模块对全套管柱自动化集成控制系统实施数据采集、通信与控制的网络拓扑架构。

为应对井场风暴、风沙侵蚀等恶劣工况对本系统的影响,保障系统正常运行,集成控制系统采用独立备用通信系统模式,两套相互独立的通信系统相互兼容、相互切换、互为备用。在系统中各组成部分之间,采取多源、多渠道、多维的数据采集、信号传递技术方法,信号通信、数据传输均采取双回路、双备份等技术手段,确保控制系统的可靠性。

2 重点组成结构设计

全套管柱自动化集成控制系统设计主要从3个方面着手:视频监控设计、安全互锁设计、钻台面AI智能监控。

2.1 视频监控系统

视频监控系统以行业标准《安全防范工程技术标准》为依据进行设计和实施。监控系统主要由前端高清网络摄像头、传感器及监控软件组成,是整个司钻集成的“感知”系统,能为司钻操作者提供不同区域的监控画面,以及控制各设备的关键技术参数。

2.2 钻台面AI智能监控

钻台面AI智能监控系统主要由监控终端(摄像头)、视频AI 大脑、监控管理平台、IOT 云组成,框架如图2所示。该系统将物联网、大数据、人工智能等新技术集成到已有的安防监控系统,实现监控设备智能化升级,实现24 h 监测和视频数据采集。针对应用场景进行视频AI 算法调优,最大化地将井场现有数据进行分析,获得精准数据用于管理决策。对井场环境、人员、物品、行为轨迹进行安全风险识别,主动识别不安全因素,及时为井场人员提供报警、提醒服务,节约人力成本的同时真正做到了全天候为每个井队保驾护航。

图2 钻台面AI智能监控系统框架

3 安全互锁

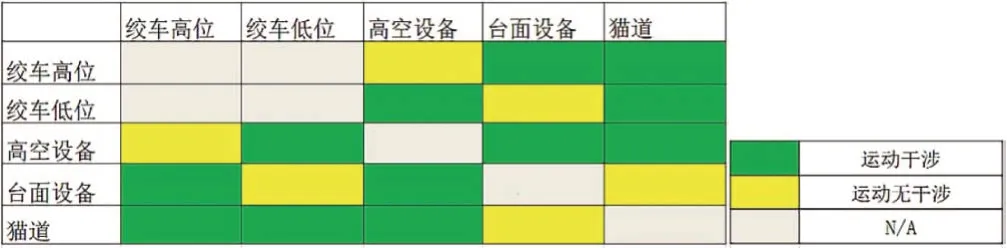

安全互锁设计主要由设备控制器和中央控制器对设备间互锁、自锁发布指令实施。设备运行前,设备控制器通过标定的方式,把设备在实际运动中的空间位置与运动编码器建立对应关系。设备运行时,设备控制器不断收集设备运动位置信息,当有其他设备进入设备重合运行区域时,设备控制器向中央控制器程序发出排他指令,禁止其他设备进入此区域,从而达到防止设备碰撞的目的。设备开合状态通过设备控制器发给中央控制器,中央控制器根据各设备的当前状态和互锁清单判定此设备是否允许开关,互锁清单如图3所示。

图3 设备互锁清单

4 应用效果分析

目前全套管柱自动化集成控制系统已经在某石油工程公司8 000 m钻机现场应用,现场未出现硬件故障,硬件系统运行稳定,软件程序运行良好,各类安全保护机制运行稳定可靠。其中,集成控制系统应用视频监控系统和钻台面AI 智能监控已经实现对井队现场的火苗烟雾、安全帽、吸烟、人脸及跟踪等20多项功能进行实时监测,以及对钻台面各管柱自动化处理设备的待机状态和运动情况进行实时监测,如图4所示。

图4 钻台面AI智能监控系统全套应用

在该石油工程公司的现场应用,充分体现了全套管柱自动化集成控制的优势:(1)安全:通过冗余双司钻系统控制、多重互锁技术、AI 视频监控等方式,优化空间余量管理,减小系统对正常操作的影响,并对人员进入安全红区进行预警识别,全方位保障作业安全;(2)高效: 通过单机多轴联动、人机交互联动、多机协作联动,在某些设备交接处通过设备并行运动的方式,节省整体运行使用时间;(3)少人化/减少劳动强度:起下钻过程司钻值守,工艺流程化操作替代单一设备操作,自动化程度高,保障操作工安全的同时,又降低劳动强度。

但是该系统目前在非成套设备上的控制还有一定的技术屏障,无法有效集成非成套设备,后续将对此技术进行更进一步的研发与测试。

5 结束语

本文研制的全套管柱自动化集成控制系统具有以下特点。

(1)全套管柱自动化集成控制系统采用星形网络拓扑的方式,以运动控制器为中央节点,其他节点都与中央节点直接相连,构建了分类、分层级的多源数据设备点至点的链路连接方式,实现两台工业计算机之间信号传输。最终实现采用双机双控的方式实时显示和控制的目的,有效提高了整体联动的顺畅性和同步性。

(2)集成控制系统采用独立备用通信系统模式,应对井场风暴、风沙侵蚀等恶劣工况对本系统的影响,保障系统正常运行。两套相互独立的通信系统相互兼容、相互切换、互为备用,确保控制系统的可靠性。

(3)具备视频监控系统、安全互锁系统和钻台面AI智能监控。为司钻操作者提供不同区域的监控画面,以及控制各设备的关键技术参数。可有效防止设备碰撞和对人员进入安全红区进行预警识别,全方位保障作业安全。

与传统管柱处理系统相比,本文研制的全套管柱自动化集成控制系统自动化智能化更高,单部件多轴联动、人机交互联动及多机协同联动,配合司钻房一键式操作,同时采用离散式网络集成控制各机具,对系统内单一装置进行局部操控,实现了全套管柱自动化的高效运行,降低工人劳动强度。

全套管柱自动化集成控制系统的应用使起下钻速率实现了质的飞跃,在极大提高效率的同时也大大提高了安全性。后续将进一步简化司钻操作流程,使自动化程序更加简洁,实现一键操作,同时发展管柱上卸扣算法优化工作,以期解决管柱自动化处理系统所存在的问题。