基于PLC控制的叉车油箱全自动上料装置设计

2023-12-13沈姣,汪军

沈 姣,汪 军

(江苏省特种设备安全监督检验研究院无锡分院,江苏 无锡 214000)

0 引言

叉车是工业短距离搬运工具中的主力军,广泛应用于仓储、码头和工厂车间等场所[1]。叉车车架由油箱、尾架和连接板等零部件组焊而成,用于支撑发动机、前后桥、配重和门架部件,车架的焊接质量直接影响叉车的使用性能。因而,叉车车架的制作过程需要使用专业的焊接模具,车架在焊接模具上组焊前,需要将油箱、尾架和筋板等零部件搬运并精确摆放到模具上。传统的生产方式是人工将前道工序焊接好的油箱翻转过来,再将油箱搬运到机器人抓取的位置,等待机器人将油箱搬运到模具上,其生产工艺劳动强度大、效率低,而且操作者在作业区域的安全性不能满足要求[2-3]。随着机器人技术的迅猛发展,各种各样的工业机器人得到了日益广泛的实际应用,本文基于PLC 逻辑控制器控制灵活、可靠性高、操作简单以及搬运机器人体积小、质量轻、维修方便、高效快捷、简单实用的诸多优良特性[4-6],设计了一套基于PLC 控制的全自动叉车油箱上料装置,该装置有效实现了叉车油箱进入焊接模具进行组焊前的油箱自动输送、临时支撑、油箱翻转以及油箱组件焊接前的精确定位等多种功能,实现了叉车油箱上料的无人化,保障了油箱组件的定位精度和焊接成品质量,提高了叉车车架焊接线的生产效率。同时,通过人机分离的整体布局设计,保障了生产线操作员的人身安全。

1 机械部分设计

1.1 上料工艺分析

通常情况下,叉车的油箱分为左油箱和右油箱,均由厚度为6 mm 的钢板焊接而成,其整体结构基本对称,图1 中所示为左油箱。叉车油箱是四面体形的焊接件,由4 个薄板零件组焊而成,油箱有外侧面M 和内侧面N,因而焊缝难以一次成形。为保证所有焊缝均可方便焊接,油箱焊接作业时需要将内侧面N 朝上摆放,而该油箱在车架模具上组焊摆放时,又需要将其外侧面M 朝上摆放,因而需要将油箱翻转180°。传统的生产方式是靠人工进行翻转,由于油箱质量大,人工翻转费时、费力、工作效率低。另外,根据安全生产的相关要求,人工作业区与机器人作业区必须可靠分开,因而人工焊接好的油箱必须要通过专门的输送装置运送到机器人作业区域,在叉车车架整体组焊前,搬运机器人必须将油箱翻转180°存放,使油箱外侧面M 朝上,然后再利用定位机构进行二次精确定位,从而确保搬运机器人放置油箱后油箱在车架组焊模具上焊接前的准确定位,以满足自动化焊接前的定位要求[7]。

图1 叉车左油箱

1.2 油箱上料机构

如图2所示,叉车油箱的全自动上料机构主要由3个部分组成:输送机构、翻转架和定位装置。考虑到人、机分离和生产安全性的要求,油箱上料机构整体分为2个工作机构,输送机构和焊接前反转、定位机构,整体呈直线形布局。输送机构的主要功能是将前道工序焊接好的油箱运送到搬运机器人的抓取位置,搬运机器人抓取油箱后将其放置到翻转架上,翻转架安装在定位装置的底座上,用于临时支放油箱,等待搬运机器人对油箱进行翻转放置至定位装置,最后由定位装置对油箱进行二次精确定位,做好叉车车架组焊前的准备工作。

图2 油箱上料机构

1.2.1 油箱输送机构

为减轻机构的整体质量,同时保证机构强度,降低制造难度和成本,设计了油箱输送机构,如图3 所示,油箱输送机构的底座采用质量轻、刚性好的中空矩形管组焊而成,结构简单,便于维护。底座上方安装有2 根金属导轨,搬运滑台在气缸活塞杆的驱动下,可以沿着导轨平移滑动。搬运滑台上对称分布有2 组定位块,分别用于定位左、右油箱,其中2 个侧定位块用于油箱的侧向定位,端定位块用于油箱的一端定位,可以满足油箱翻转前的定位要求。在油箱的定位过程中,为减轻人工推动油箱的劳动强度,在滑台上均匀安装有数组万向球,可以将油箱与搬运滑台之间的滑动摩擦转变为滚动摩擦。考虑到工作安全性,输送机构也分为人工操作区MA 和搬运机器人作业区RA 两个作业区域。人工搬运油箱上料时,气缸活塞杆伸出,搬运滑台移动到MA 区域,操作员将油箱放置到搬运滑台上,人工移动油箱与定位块靠紧后,手动按下电气控制按钮,气缸气管控制电磁阀动作,气缸活塞杆缩回,搬运滑台移动到底座的RA区域,有效实现了人工作业区与机器人作业区的严格分离,确保了操作员的人身安全。

图3 输送机构

1.2.2 油箱翻转架

油箱翻转架如图4 所示,翻转架用于临时支放待翻转油箱,方便搬运机器人进行翻转油箱作业。其整体结构由6根矩形管焊接而成,质量轻、刚性好,结构简单。翻转架底部的固定板用于将翻转架焊接固定在定位装置上。作业时,油箱摆放在两端的矩形管上,为保证放置待翻转油箱时的平稳性,必须保证两端矩形管的安装精度,且需对其焊缝进行抛光、打磨修整。由于未设计油箱定位装置,翻转架的相关尺寸需根据油箱尺寸进行严格控制。

图4 油箱翻转架

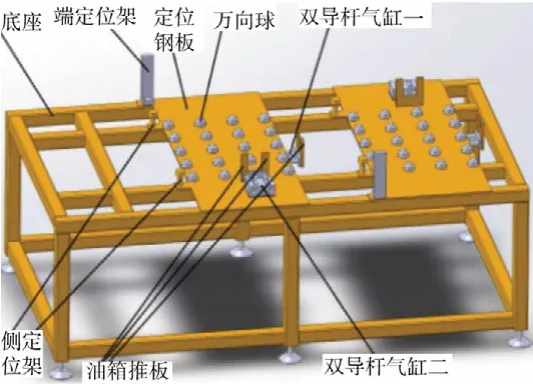

1.2.3 油箱定位装置

油箱定位装置如图5 所示,油箱定位装置分为左、右2 组定位区域,分别用于定位左油箱和右油箱。其机构底座也是由矩形管组焊而成,底座上部结构为矩形管网格结构,以保证结构的整体刚度。定位钢板固定在底座的上部,定位钢板上安装有端定位架、侧定位架和均匀分布的万向球组,侧定位架是由圆柱杆和滚动轴承组合而成,可以有效减小油箱组焊前精确定位移动时的运行摩擦阻力。双导杆气缸安装在定位钢板的下侧面,双导杆气缸安装在定位钢板的上侧面,双导杆气缸上安装有油箱推板[8],定位过程中油箱推板可以用来推动油箱。定位钢板上2 个方向的定位架可以有效保证油箱的最终定位精度,万向球组可以减小滑动时的摩擦力,方便油箱顺畅移动。进行油箱二次精确定位时,双导杆气缸的活塞杆先缩回,推动油箱与侧定位架正确接触后,双导杆气缸的活塞杆再缩回,推动油箱与端定位架正确接触,油箱的二次精确定位全程由PLC 控制定位气缸自动操作完成,保证了定位精度。为保证定位过程中的平稳性,本文设计的油箱全自动上料装置采用刚性和抗侧向力性能更好的双导杆气缸。

图5 油箱定位装置

1.3 搬运机器人设计

1.3.1 工作站整体结构

路越来越平坦宽阔。农人的灯亮起来,遥遥在望的城市灯火让一杭有种重新回家的亲切感。这时,迎面走过来三个青年男子。戴蛤蟆镜,穿牛仔裤。一个红头发,一个光头,另一个特征不明显。一杭本能地放慢脚步,与雪萤低着头并排前行,却能感觉到这一伙人正在观察他们。

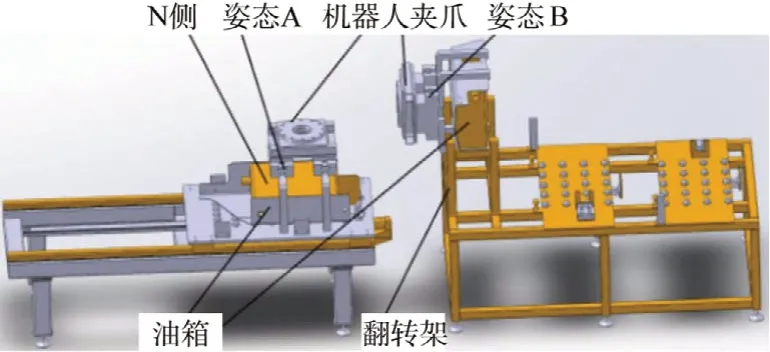

油箱上料机构只是叉车车架焊接工作站的一部分,增加搬运、焊接机器人后的自动化工作站整体结构布局如图6 所示。整个工作站包括搬运机器人、焊接模具和焊接机器人。搬运机器人的夹爪实现油箱的上料过程,同时可以将油箱放置到焊接模具上,焊接机器人实现对工件的焊接,搬运机器人可以通过机器人地轨实现大范围移动。

图6 自动化工作站

1.3.2 油箱翻转搬运过程

全自动上料装置的油箱输送和预定位由人力和自动输送装置配合完成,而油箱的翻转和定位放置则是由搬运机器人全自动自主完成。首先,人工将前道工序已焊接好的左或右油箱的N 侧朝上摆放到输送机构的搬运滑台上,搬运滑台自动移动到搬运机器人的指定抓取位置后,由搬运机器人的夹爪以指定姿态A 抓取待翻转的油箱,搬运机器人抓稳油箱之后将其有效抬起并旋转,最终以指定姿态B将油箱放置到油箱翻转架上,此时油箱的N侧朝右,如图7所示。油箱放置稳定后,搬运机器人的夹爪松开,搬运机器人复位,准备进行下一个翻转动作。

图7 翻转前上料

如图8 所示,搬运机器人的夹爪以指定姿态C 从油箱的左侧(M 侧)抓取待翻转的油箱,同样是将油箱有效抬起后,首先在竖直平面内顺时针旋转90°,然后将待翻转的油箱摆放到定位装置上后,搬运机器人的夹爪松开,左或右定位装置上的2 个方向定位气缸随即产生动作,对油箱进行二次精确定位。搬运机器人和定位气缸的动作都是在PLC 的统一控制下进行,从而可以保证动作协调一致[9]。定位装置设计有2个区域,左区域用于放置左油箱,右区域用于放置右油箱。

图8 翻转与定位

1.3.3 定位气缸选择

油箱定位装置中选用的是双导杆气缸,该类型气缸采用加长型支承导向,导向性能好,其固定板三面均有安装孔,便于多位置安装加载,气缸本体除轴向外,其余各面均有安装孔位,可以提供多种安装固定方式,安装简单,气缸两侧有两组进、排气口供实际需要选用,气缸本体前端防撞垫可用于调整气缸的行程,并可以缓解冲击,气缸的不回转精度高,非常适用于精确导向,能够保证较高的运行精度。另外,气缸配备的与活塞杆平行的2 个导杆,具有一定的抗弯、抗扭和较强的侧向负载能力。气缸活塞杆推力的计算公式为:

本文定位装置中选用的气缸直径为32 mm,气源气压为0.7 MPa,产生的推力F= 562 N。

2 电气部分设计

2.1 PLC选型

可编程控制器PLC是一种无触点设备,不需要根据用户的使用要求专门定制控制器,改变程序即可改变生产工艺,使用方便,编程简单,功能强,性价比高,非常适合用于批量生产[10]。自动化生产线采用PLC控制,系统设计、安装、调试、维修工作量小,在自动化工厂中得到了广泛的应用[11-12]。本文选用的PLC型号为三菱Q系列Q06UDV。

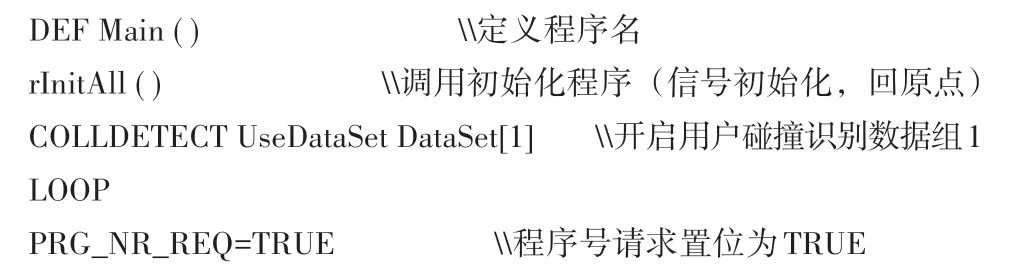

2.2 PLC程序

Q 系列PLC 的基本组成包括电源模块、CPU 模块、基板、I/O 模块等,其最大输入、输出点数达4 096 点,最大程序存储器容量为252 000步,采用扩展存储器后可以达到32 MB,基本指令的处理周期为34 ns,适合各种中等复杂机械、自动生产线的控制场合。通过扩展基板与I/O 模块可以增加I/O 点数,通过扩展存储器卡可增加程序存储器容量,本文设计的叉车油箱上料系统采用三菱PLC 系统特有的CC-LINK 远程I/O 模块设计,最多可连接64 个远程I/O 站,可以用螺丝或DIN 导轨将远程I/O模块安装到控制柜中,其体积小,且所有模块中均采用了光耦隔离。本文PLC程序设计中的部分远程I/O分配信息如表1所示。

表1 部分远程I/O分配信息

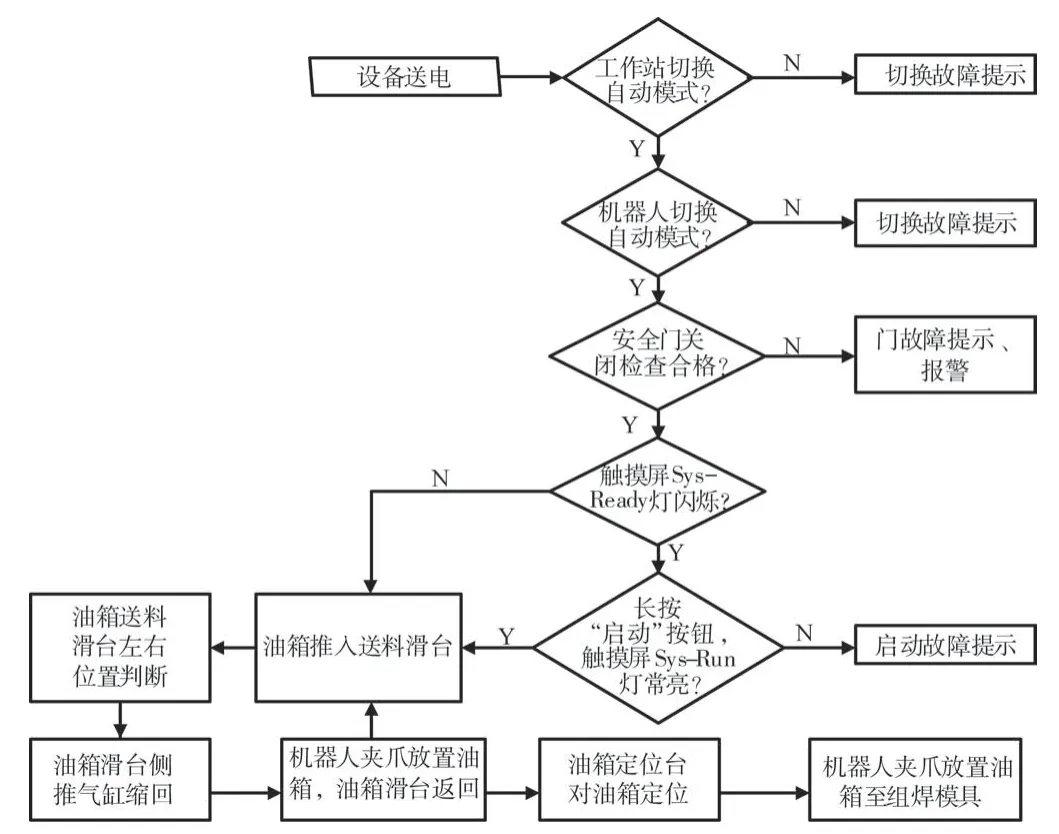

叉车油箱全自动上料装置的PLC 控制流程如图9所示。

图9 PLC控制流程

PLC控制程序部分代码如下:

3 测试验证与效果分析

通过对叉车车架生产线的自动化改造升级,在不增加人员的前提下,满足了计划年产35 000 台小吨位叉车的生产要求。基于PLC 控制的叉车油箱全自动上料装置是车架焊接生产线的重要组成部分,该上料装置投入使用后,产品质量和生产效率均大幅度提升。自动化工作站分为南线、北线两个部分,分别由4 组油箱自动化焊接单元和1 台上下料搬运机器人组成,每个单元包含自制双回转变位机和自动化柔性焊接模具,可以实现油箱自动上下料、自动焊接和故障自动停止、报警,主要适用于K/K2/H 系列小吨位叉车车架左、右油箱的自动化焊接,经实际测算,产线生产节拍约为171 s/台,南、北线合计单班生产产能大于140 台。 整条生产线改造前后的生产效能对比如表2所示。

4 结束语

叉车车架焊接生产线主要是将零部件组焊成一个整体。油箱作为车架最主要的组成部件之一,也是由薄钢板组焊而成,现有的生产方式为人力手工搬运,焊接前组装、定位均需要凭借人工经验,费时费力,生产效率低下且极易导致成品质量不稳定。提高零部件上料工序的自动化程度,可以有效提升叉车车架生产线的生产效率和成品质量。采用本文设计的油箱全自动上料装置,生产线可以在工作站PLC 的统一指挥下自主、协调运行,减轻操作员的劳动强度,提高生产线的工作效率,保障产品的焊接质量。与此同时,通过人工作业区与机器人作业区的有效分离设计,切实保障了生产线上操作员的人身安全。