微流控系统中压电泵及其应用的研究进展

2023-12-13齐振翔马腾飞

齐振翔,接 勐,马腾飞

(1.吉林化工学院信息与控制工程学院,吉林 吉林 132022;2.吉林化工学院机电工程学院,吉林 吉林 132022)

0 引言

1988年伯克利制造出第一台微电机(60µm)标志着微机电系统(Micro-Electro-Mechanical System,MEMS)的正式诞生。经过多年发展,MEMS技术已经被广泛应用于能源动力、信息通信、航空航天、生物医学、交通运输等领域。MEMS技术正开辟着一个全新的领域和产业,已经成为国际上公认的战略高科技和21 世纪最有前途的经济增长点之一[1]。微流控技术作为MEMS的一个重要分支也在不断发展。微泵作为微流控系统的动力来源,可将其他形式能转化为驱动流体流动的机械能。微泵的性能往往代表了微流控系统的优劣,常见用于精密流体驱动的微泵根据驱动方式主要分为热气驱动型[2]、静电驱动型[3]、电磁驱动型[4]、压电驱动型[5]和形状记忆合金驱动型[6]。

压电泵作为典型的精密流体运输微泵的一种,其利用压电材料的逆压电效应将电能转为驱动流体运输的机械能。压电泵将泵腔、阀、振子集成一体,与传统泵相比,大大减少了由于不同部件在运动中造成的能量损耗。由于压电泵有着结构简单、体积小、低能耗、无电磁干扰且不易受外界环境影响等优点,在诸多领域已经逐渐取代传统泵,具有重要研究意义和市场价值。本文对目前压电泵的研究现状进行总结,根据压电泵的结构、工作模式等方面进行分类、归纳、总结,提出压电泵发展过程中存在的问题,并对其潜在的应用前景进行探讨。

1 压电泵阀的结构配置

压电泵在工作过程中,流体经流道通过阀门进入泵腔,不同形状、不同类型的阀门直接影响压电泵的工作性能。阀作为压电泵重要结构之一,可按照有无阀将压电泵分为无阀压电泵和有阀压电泵。

1.1 无阀压电泵

无阀压电泵主要根据阻流体形状结构、进出管口尺寸形状、腔体形状控制正反向流阻差进行流体运输。1993年Stemme 等[7]首次提出了无阀压电泵的概念,其使用两个锥形管作为扩散器/喷嘴来替代进出口阀,利用两者在工作过程中的流量差进行流体运输。此后无阀压电泵成为热门研究领域,进而演变出许多类型。

Xinxin Wang 等[8]提出了一种采用V 形入口与Y 形出口相结合的新型无阀压电泵,结构如图1 所示。通过对压电振子的动态模拟分析,确定压电振子的振动模态和最佳工作频率,利用3D打印技术制作实验样机。通过实验测试表明,该设计使无阀压电泵的输出流量和连续泵送能力得到明显提升。在200 V、40 Hz 交流电驱动下,该泵的流量最大可达658.8µL/min。

图1 “VY”形出入口无阀压电泵

唐茗等[9]针对现有无阀压电泵在生物医疗实验中的缺点设计了一种流线型流管无阀压电泵,具体结构如图2。其对无阀压电泵的结构和工作原理进行分析,通过软件对具有不同β角的流线型流管无阀压电泵模拟仿真,确定了影响压电泵最佳输出流量的关键因素,并进行实验验证。实验表明:流线型流管与传统锥型流管相比,对于流体运输的稳定性有明显提高,流线型流管无阀压电泵可改善无阀压电泵在微生物运输及医疗领域的流动不稳定性。

图2 流线型流管无阀压电泵示意

1.2 有阀压电泵

有阀压电泵通常分别在压电泵出入口处放置方向相反的单向阀,在工作过程中通过阀门的不断开关实现流体运输。根据阀的控制状态又可分为被动截止阀压电泵和主动阀压电泵。

1.2.1 被动截止阀压电泵

1988年,H Lintel[10]首次对单向阀压电泵进行研究,提出了一种基于硅的微加工的压电泵,在进出口通道处加入了两个用于密封通道的被动截止硅阀。常见的被动阀主要有悬臂梁阀、平板阀、伞形阀和轮式止回阀等。

张力敏等[11]提出一种采用伞形橡胶阀作为止回阀的单腔大振子被动阀压电泵。通过调制出与血液密度和黏稠度相似的甘油水溶液作为实验介质,模拟在不同工作状态下的血液泵送实验。经实验验证:110 V 正弦交流电驱动下,该泵的最佳工作频率为210 Hz,泵送量的峰值可达412.5 mL/min,同时也为压电泵在黏稠性液体的精密输送方面提供借鉴。

Yang Zhigang 等[12]设计了一种采用悬臂梁式止回阀设计高性能微型压电泵,具有体积小、性能好、成本低等特点,可用于微电子冷却、生物医学等领域。悬臂梁式止回阀的设计使压电泵具有较好的自吸能力,保证压电泵具有较高的输出流量和输出压力。在50 Hz、180 V正弦电压的实验条件下,其泵送最大流量为4.5 mL/min,当驱动频率达到70 Hz时,其综合性能更佳。

1.2.2 主动阀压电泵

主动阀压电泵采用能主动控制开闭状态的主动阀替代被动截止阀压电泵中的单向阀。Peng Yunhao 等[13]设计了一种具有主动压电阀阵列的新型多通道硅基压电泵,该泵由一个泵送装置(由硅基泵腔及上方的圆形压电执行器组成器)和4 个均匀分布在泵送装置周围的圆形主动压电阀阵列构成,所有主动阀都通过流道与泵送装置相连接,可以实现流体的双向流动。通过控制各个主动阀的开闭状态,可以实现从一个或多个主动阀吸入、排出流体,该设计具有6 种工作模式。通过对不同工作模式进行实验验证,结果表明当工作模式为三进一出时,其输出流量和输出压力达到最大。

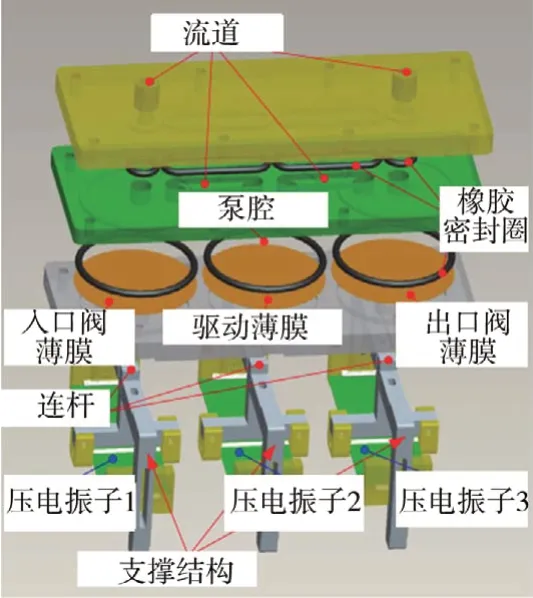

Sun Yeming 等[14]提出了一种新型双主动阀压电泵,其具体结构如图3所示。此设计中的主动阀由压电振子、连杆和薄膜组成,出入口和泵腔处的压电振子位移分别通过连杆传递至出入口薄膜和驱动薄膜,进而控制主动阀的开闭状态和泵腔体积的变化。通过控制3 个压电振子的工作次序,可实现对流体的精密输送。与单向阀压电泵相比,其应用场景更为广阔。

图3 双主动阀压电泵结构

1.3 无阀压电泵与有阀压电泵比较分析

有阀压电泵相较于无阀压电泵,其输出性能更好,在液体制冷、燃料运输、航空航天等领域的应用前景十分广泛。但是受限于阀体材料特性,导致有阀压电泵工作频率较低,无法适用于一些特定高频工作环境,容易出现疲劳磨损,并且阀门的开闭与压电泵的工作频率存在一定相位滞后,影响压电泵的输出性能。无阀压电泵不存在阀这一运动部件,可用于运输含有微粒的流体且工作频率较高,但同时也因这一特性,存在着液体回流和效率低等问题,其输出流量和输出压力往往较小。

2 压电泵腔体的结构配置

压电泵根据腔体数量的不同可分为单腔体压电泵和多腔体压电泵。

2.1 单腔体压电泵

单腔体压电泵由于只有一个腔体,结构较为简单,便于生产制造,这种设计被广泛采用。孙晓锋等[15]提出了一种新型轴向流出的单腔体有阀压电泵,根据轴流泵原理,通过控制进出口阀在泵体上的安装位置,使流体在泵送过程中形成轴向流入流出。其分别对气体和液体两种介质进行泵送实验,结果显示:在高频工作条件下,轴向出流设计明显提高了压电泵的输出流量和输出压力。郑炜等[16]将对介质起截止作用的单向阀直接粘结在带有小孔的压电振子上,制作的单腔体压电泵明显减少了工作过程中因阀的开闭造成的能量损耗。在40 V、1 000 Hz 的驱动条件下,该泵对于气体介质的输出流量为720 mL/min,工作特性有明显提高。

2.2 多腔体压电泵

为了提升压电泵的工作性能,前人在单腔体压电泵的基础上进行研究,发现通过增加压电泵的腔体数量可以提高其输出流量和输出压力。彭太江等[17]为了改善单腔体压电泵的自吸性差、气泡滞留等缺点,设计了一种双腔体压电泵,并进行腔体结构(串、并联)和驱动方式对比实验。实验结果表明腔体串、并联两种结构均能提升压电泵的工作性能,且腔体串联方式对泵的工作效率提升更大,在200 V、152 Hz 时,输出流量最大为1 150 mL/min。陈亮等[18]设计了一种四腔体层叠型并联有阀压电泵,层叠型设计在提升压电泵输出能力的同时也有效减少了因腔体数量增加而导致的泵体体积增加。通过驱动不同数量的振子输送气体、液体两种介质的实验表明:振子数量增加可以有效提升压电泵的输出性能,但不会成等倍增长。

2.3 单腔体压电泵和多腔体压电泵比较分析

单腔体压电泵结构较为简单,设计更加灵活,在精密流体运输领域最为常见,但其输出能力有限。虽然可以通过提高压电泵的驱动电压和频率来提升输出流量和压力,但可能会因电压过高导致压电元件的相关特性发生改变,造成元件损坏。多腔体压电泵的工作特性相较于单腔体压电泵有明显提升,腔体数量的增加导致其机械结构和控制过程会更为复杂,且其工作过程中的流体脉动现象会更严重。

3 压电振子的结构配置

压电振子作为压电泵的驱动元件,可根据压电振子的结构将其分为压电片型和压电叠堆型。

3.1 压电片型压电泵

压电片型压电泵的驱动元件多为薄片型压电振子。李明等[19]提出了一种PDMS 压电微泵,用固态聚二甲基硅氧烷(PDMS)材料制作压电泵泵腔,压电振子采用圆形单晶片压电振子。实验表明,该泵对不同黏稠度的流体都具有良好的输送性能,可用于化学反应溶液的精密输送。Dong Jingshi 等[20]采用圆形压电振子作为泵动力来源,制作了一种止回阀与压电振子相结合的单振子压电泵。对止回阀进行理论进行分析,探究影响止回阀开度的主导因素。该泵在60 V,320 Hz 条件下输出流量达到最大为2 034.7 mL/min,当频率下降到140 Hz 时,其输出压力达到最大值为0.82 kPa。

3.2 压电叠堆型压电泵

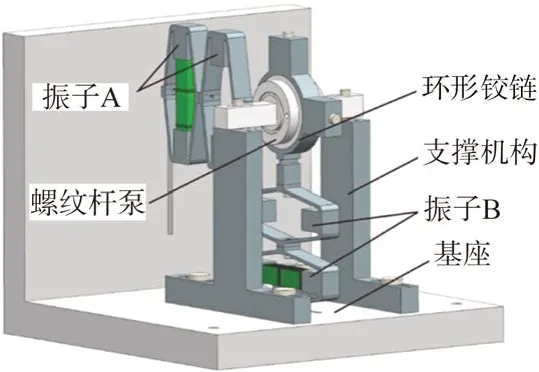

压电叠堆型压电泵的驱动元件是由大量压电陶瓷薄片通过特殊工艺进行加工形成不同的压电叠堆。孔祥冰等[21]提出一种利用迭片式结构的压电叠堆进行驱动的试剂分配泵,采用透明、易于加工的有机玻璃作为泵的外壳和泵体,便于实时观察泵的工作情况。110 V 电压下,该泵的最佳工作频率为20 Hz,其输出流量的重复精度为77.42µL,可以实现试剂的精密分配。Pan Qiaosheng[22]等设计了一种新型压电螺纹杆泵,由压电驱动系统和螺纹杆泵组成,具体结构如图4 所示。驱动系统由2 组垂直放置的压电振子和1 个环形铰链组成,每个压电振子包含了4 个位移放大器和4 个压电叠堆。压电叠堆的振动位移经位移放大器放大,通过环形铰链带动螺纹泵进行周期运动。螺纹杆泵上的螺杆与螺纹管之间留有间隙,与两端的进出口形成运输流体的流道。这种新型设计可实现驱动系统与泵体的分离,在600 V 峰峰值驱动电压下,最大背压可以达到5.3 kPa,输出流量可达71.4 mL/min。

图4 压电螺纹杆泵结构

3.3 压电片型压电泵与压电叠堆型压电泵比较分析

压电片型压电泵由于压电振子的低耐压、承载能力弱等条件限制,工作电压和输出压力较低,无法应用在高压条件下的流体运输,但其结构简单,体积小。压电叠堆型压电泵虽然能满足用于高压场合,但压电叠堆位移较小,通常采用位移放大机构进行放大。这种额外的机械结构会导致压电泵的体积较大,无法应用于集成化、微型化领域。

4 压电泵的工作方式

根据压电泵的工作方式,又可将其划分为压电谐振泵和非谐振压电泵。

4.1 压电谐振泵

压电谐振泵是根据谐振原理,使压电振子工作在谐振状态下,增大振子的振动幅度,提升输出性能。Wu Yue 等[23]提出了一种用于输送气体介质的新型压电谐振泵,采用圆形压电振子进行驱动,通过对位移放大机构进行创新型设计,使该谐振泵的驱动能力有了很大提高,最大气体输出流量达到1 685 mL/min。李胜杰等[24]对压电谐振泵的结构进行有限元建模、分析仿真结果,确定了进水阀直径和激励频率与压电泵的输出特性之间的关系。通过制作实验样机进行验证,发现不同直径的进水阀对应的最佳工作频率不同,为压电谐振泵在实际应用中的进水阀直径大小和工作频率的选择提供了指导。

4.2 压电非谐振泵

Song Chen 等[25]提出了一种分离式液压驱动压电给药泵,该泵由液压驱动器和无阀泵组成。液压驱动器采用压电振子作为驱动元件,通过液体将动力传递给柔性薄膜,无阀泵由另一层柔性薄膜控制,两者在工作过程中紧密贴合。实验表明,该泵的最佳工作频率取决于柔性膜的厚度,最佳输出流量取决于无阀泵的泵腔高度。该泵的设计结合液压驱动和压电驱动的优点,输出更加稳定,装配更加简单。

4.3 压电谐振泵与压电非谐振泵的比较分析

相较于压电谐振泵,压电非谐振泵的工作电压与频率较低,并且其压电振子的形变往往受限于固定方式,无法获得较大的体积变化,输出流量和输出压力较小。压电谐振泵利用了谐振原理,使由压电振子在谐振状态引起的泵腔体积变化更大,其输出流量和输出压力更大,可用于高频高压领域。

5 压电泵的优化研究

压电泵在工作过程中由于自身特性、制造工艺、材料等条件限制对输出特性会产生一定影响,国内外学者为提升压电泵的输出特性,从各方面进行研究,如理论分析、流量检测、抑制空化、抑制回流等。

5.1 理论分析

HUANG Jun 等[26]对无阀压电泵的流场特性进行三维有限元分析,揭示了压电泵的速度流线模型,对压电泵总流阻力的差异进行解释。采用简化数值计算方法对压电泵出口流量进行计算,并对压电泵流场进行详细分析。有限元计算结果与实验结果误差仅为5.5%,验证了有限元方法的有效性。为新型压电泵设计优化提供一定参考。在模型建立方面,Amos Ullmann 等[27]通过对压电泵的理论分析,设计了单腔体和双腔体压电泵的性能模型,该模型可设定频率、压电振子振幅、喷嘴损失系数和喷嘴直径的流动压力特性,可为压电泵相关元件的设计提供参考。该模型模拟数据与实验数据相比较,具有高度一致性。D Accoto 等[28]根据压电单晶体致动器和球型止回阀的几何和机械特性,建立了相关模型,预测其性能和工作频率之间的关系。经过实验验证,模型的预测结果与实验结果一致,该模型在微流体装置的设计过程中非常实用。Ranjitsinha R.Gidde等[29]采用COSMOL多重物理学对压电泵不同元件的几何尺寸与流量之间的关系进行探究,确定所提出微泵的最佳设计参数,有效提升了微泵的输出性能。

5.2 流量检测

对压电泵输出流量检测的精准度在一定程度上也会影响压电泵的输出性能。流量检测可分为间接式流量检测和直接流量检测。间接流量检测可借用流量传感器对输出流量进行检测,直接检测利用压电振子自身的正压电效应进行检测。Christoph Jenke[30]等通过对差压流量传感器和热式流量传感器的工作原理进行分析,提出一种通过比较位移体积进行单冲程流量脉动校准的方法,可将输出流量降至纳升或将其转变为在nL/min至µL/min范围内的可变平均流量。孙业明等[31]从压电泵结构入手,采用双压电晶片振子,将执行元件与传感元件集于一体,并设计传感信号采样装置,如图5 所示。通过对传感压电片的电信号与压电泵输出流量之间的关系进行探究,建立了用于流量预测的BP 神经网络模型。实验结果表明,所提出的模型的预测值与实际测量值误差极小,该流量自测方法准确性较高。Zhang等[32]通过分析分段电极的方法,提出了一种用于具有双压电晶体片的压电泵的流量自检测方法。该新型设计通过将压电振子的电极划分为驱动单元和检测单元,可同时利用正、逆压电效应以达到流体的输送和流量自测。经测试表明作为检测单元的压电振子的检测电压与流量之间存在较好的线性关系,该泵可实现流量自检测功能。

图5 传感信号采样装置

5.3 抑制空化

压电泵的压电振子在高频振动下必然会导致泵腔内产生空化现象,泵腔内部产生气泡滞留,会对压电泵的工作性能产生实际影响。目前,研究人员为了减少空化现象的出现已经做出相关研究。Borut 等[33]通过模拟实验探究压电泵在不同驱动信号下的输出流量以及PDMS 薄膜各处的压力,进行空化对性能影响的对比。同等条件下,激励信号为锯齿波时,压电泵的输出性能最低,空化现象会使采用正弦波激励信号驱动的压电泵的输出性能降低约33%,但正弦波仍是最佳激励信号。陈松等[34]通过设置不同腔体高度,进行气泡滞留实验,发现选取合适的泵腔高度可以有效减少腔体内部的气泡滞留现象。Yang Ye等[35]提出通过增加进水阀数量以抑制微型泵中的气穴现象的产生。实验数据表明,采用6个入口阀和2个出口阀设计的压电泵输出流量可达到采用4个入口阀4个出口阀泵设计的4 倍,且可以有效地抑制气穴的产生,提高微泵效率。

5.4 抑制流体脉动

由于压电泵的自身特性会导致其在工作过程中存在流体脉动问题,输出性能受到一定程度的削弱。吴宣等[36]为了消除压电泵工作时产生的流体脉动问题,采用PDMS 薄膜与微通道的组合设计,制作了一种被动式流体滤波器。经实验验证,该设计可以有效减少流体脉动,装置的滤波效果随着薄膜半径的提高显著增加。Lin Lin 等[37]分析了驱动信号为方波时波形与输出特性的关系,对方波信号进行优化修正,并设计了一种新型流体滤波器,两者结合可以有效消除压电泵在微流体运输时存在的流体脉动。Paul J Morris 等[38]通过建立一种柔性微通道的等效电路模型,对脉动流量稳定问题进行探究,该模型的预测结果与实验结果高度吻合,误差仅为2.5%,对流体脉动有明显改善,明显提升微泵的工作特性。

6 压电泵的应用

6.1 生物医疗

由于压电微泵具有优异的稳定性和高精度,已被广泛应用于医疗领域。K Srinivasa Rao 等[39]设计了一种集成微针式的压电微泵。该设计将电极、压电片、PDMS(聚二甲基硅氧烷)膜和通道构造在玻璃基板上,并对微针进行优化设计,以克服皮肤阻力,提高流速。输入电压为10 V、驱动频率为300 Hz 的条件下,其递送速率为4.67 mL/min,在医疗领域中经皮控制药物递送方面具有良好应用前景。H K Ma 等[40]采取分体式的创新型设计,将压电双晶片致动器与可分离泵腔相结合,制作了一种可分离式压电泵。该设计泵腔可采用一次性泵腔,泵腔表面覆盖有PET 隔膜,圆形压电致动器与一次性泵腔通过圆柱型结构相连接。一次性泵腔的设计,可有效避免泵腔在不同流体运输过程中的重复使用所引起的交叉污染问题,使压电泵成为生物流体运输的理想选择。

6.2 燃料运输

燃料电池是可以将化学能转化为电能的小型化电池,主要是内部的燃料与氧气进行反应,压电泵可以作为化学燃料运输的有效工具。J H Park 等[41]设计了一种适用于为DMFC(直接甲醇燃料)系统提供液体燃料的微型压电泵,其实物设计见图6。微型泵主要由一个驱动单元、一个入口止回阀和一个出口处的小直径管道元件组成。驱动单元采用多层压电致动器构成,其位移通过共振机构进行放大,利用流体惯性效应使液体在出口处狭窄管道快速流动以替代出口截止阀。经实验测试,该泵最大流量为62 mm3/s,最大泵送压力可达14 kPa。

图6 压电泵实物

6.3 液体冷却

高密度集成化已经成为微电子技术的发展趋势,由于该类设备在工作过程中会产生大量热量,散热问题是微电子热量管理中的一个重要问题。液冷系统具有较大散热效率的优点,被广泛应用于电子设备的冷却,如台式电脑和笔记本电脑。压电泵体积小、结构简单、能耗低等特点非常适用于对功率、体积等有一定限制的电子设备冷却系统。卫铃佼等[42]设计一种由双腔体串联进行液体驱动的闭式水冷回路传热系统。压电泵最低工作充液率为0.895,在此基础上充液率越大,该系统传热性能越强,环路热阻小于0.2 ℃/W,系统内部存在的气体对于系统的工作效率影响越小。陈松等[43]设计一种组合式压电驱动芯片水冷系统,实验结果通过改变泵的工作方式以及工作数量可获得芯片水冷系统不同冷却效果,为计算机芯片散热系统的设计提供一条新途径。

7 展望

压电泵作为微流控系统中微泵的一个重要分支,随着MEMS 技术的飞速发展,也取得一定研究成果。由于材料和加工技术的限制,压电泵在微流体运输中所存在气泡滞留、流量脉动、液体回流等缺点仍无法完全消除,影响控释精度,限制了压电泵的商业化进程。未来压电泵研究发展将有以下几个方向:

(1)集成化与微型化。MEMS 可以将微执行器、微型构件和电力电子器件集成于一体,达到微机械与电路的集成化设计。将微流控系统中的压电泵、微流道、驱动电源进行集成化设计,使设备的集成度更高,体积更小,这种设计会成为一种趋势。

(2)新型材料的应用与研发。除了压电材料外,现在还提出了具有粘弹性、磁滞伸缩、电流变、磁流变等多功能的新概念材料。并且同种材料在宏观尺寸与微观尺寸条件下,其物理化学特性有很大差异。对用于制造压电泵相关结构的新型材料的选择,需要从微机械应用的角度进行理论分析与实验研究,对相关材料的研究会成为研究热点。

(3)压电泵内部微流体流动模型与理论的探索。微流体技术的发展的精量级已达到微米、纳米等级别,传统的流体流动模型已经不适用微尺寸流体运输研究,需要在微观状态下,对流体在压电泵内部流动的模型进行建立,研究微尺寸效应下压电泵的内部流动机理,提高压电泵对微尺寸流体的输送性能。

(4)压电泵泵送高黏度流体介质的应用研究。目前,压电泵泵送介质的研究对象主要是水、空气等低黏度流体,对于高黏度流体的泵送特性研究较少。高黏度流体泵送特性的研究也将成为未来一个重要研究方向,有望拓展出一个新的压电泵应用领域。

(5)微流控系统中新型有源压电泵设计及控释精度提升的研究。压电泵虽然是微流控系统动力源的有力选择,但是由于流体脉动、相位滞后等问题,其控释精度存在一定限制。新型压电泵设计,如主动阀压电泵,相较于无阀压电泵与被动阀压电泵,流量脉动与相位滞后的问题得到很大改善。如何设计新型有源压电泵,实现压电泵在微流控系统中的高精度及高性能输出,也将是一个热门研究领域。

8 结束语

本文对目前压电泵的各类研究进行总结,并根据研究热点将压电泵从自身结构、工作特性进行分类归纳。根据阀的设计可分为有阀压电泵和无阀压电泵。有阀压电泵相比于无阀压电泵的输出流量与输出压力都有所提升,但由于阀特性限制,存在严重的相位滞后。根据泵腔结构可以将压电泵分为多腔体压电泵和单腔体压电泵。虽然腔体数量的提升可以提升输出特性,但是也造成其结构设计与操作较为复杂,制作成本高。从压电振子结构方面进行分类可以分为压电片型压电泵和压电叠堆泵。压电叠堆泵较于压电片型压电泵,虽然更适用于高压环境,但是需要借助机械结构对压电叠堆的小位移进行放大,导致其频率较低,无法发挥压电元件的高性能。本文还针对压电泵的性能优化与应用领域进行分类、归纳总结,并对其潜在发展进行展望。