整体柔性聚能装药结构在煤系地层隧道切顶预裂爆破中的应用

2023-12-13曹继翔CAOJixiang周向东ZHOUXiangdong冯向涛FENGXiangtao张凌寒ZHANGLinghan王林林WANGLinlin曹晗CAOHan

曹继翔 CAO Ji-xiang;周向东 ZHOU Xiang-dong;冯向涛 FENG Xiang-tao;张凌寒 ZHANG Ling-han;王林林 WANG Lin-lin;曹晗 CAO Han

(中铁一局集团第四工程有限公司,咸阳 712099)

0 引言

在煤系地层隧道施工过程中,需穿越大量的煤矿巷道,由于巷道一般埋深较深,为防止受上覆地层重力或者邻近回采工作面动压影响而造成围岩变形甚至损坏,在巷道挖掘后往往需要留设一定宽度的保护煤柱,以避免其受到周边扰动影响。但煤柱的留设首先会造成煤炭资源的浪费。虽然沿空留巷技术现已被许多煤矿成功采用,但它并不完全适用于所有赋存条件的煤层,特别是当煤层较厚或埋深较深时单纯沿空留巷效果较差,保留巷道在上覆岩层回转压力作用下变形巨大,因此切顶卸压成为必须。目前最成熟与最经济的方法为预裂爆破切顶[1-3]。切顶卸压沿空留巷技术是在沿空留巷基础上通过对采空区侧顶板实施预裂爆破,使留巷上覆岩层断裂形态发生改变[4]。

煤系地层隧道为了沿空巷道留设采用切顶卸压的方式切断巷道直接顶、基本顶传力路径,常需要通过深孔预裂切缝爆破的方式实现[5-7]。由于一般巷道高度在3m左右,井下空间有限,切顶深度根据上覆岩层赋存特征及开采高度确定,炮孔深度一般在15~40m范围内,装药长度一般为6~30m[8]。为了避免因为管道效应而造成无法传爆,需在炮孔内全长敷设导爆索,这样导致一次性全段装药困难。在现场施工过程中,巷道高度大多在3m左右,对于深孔爆破而言一次性全段装药难度大,导爆索的布置也有一定的困难,难以保证炸药成功起爆[9]。现有的装药技术大多为分段装药难以保证完全起爆,深孔装药过程易发生炸药变形堵塞导致炸药不能装到孔底,或装药时出现炸药间隔无法完全起爆,导致安全隐患。

1 工程背景

1.1 煤矿工作面基本情况

某煤矿N2301工作面由胶带顺槽、辅助运输顺槽、高抽巷和切眼组成。胶带顺槽长1184m,辅助运输顺槽长1165m,切眼平距302m,回采平距720m。N2301工作面开采3号煤层,位于山西组的中下部,煤层总厚3.35~9.37m,平均厚度6.35m,煤层直接顶板为砂质泥岩、泥岩,局部为粉砂岩,厚0~7.45m,平均4.03m,厚度稳定性差,结构松软,属吸水软化,强度较低;老顶为中~细粒砂岩,厚0~20.10m,平均5.86m,为半坚硬岩石;煤层直接底为砂质泥岩、泥岩、局部为粉砂岩,为软岩,厚0~2.45m,平均0.70m;老底为细粒砂岩、中粒砂岩,厚0.45~7.50m,平均3.36m,为半坚硬~坚硬岩石。该煤层全井田可采,结构简单,厚度变化不大,属稳定型煤层。顶底板岩性见表1所示。

表1 围岩及其特征表

1.2 围岩运移特征预测

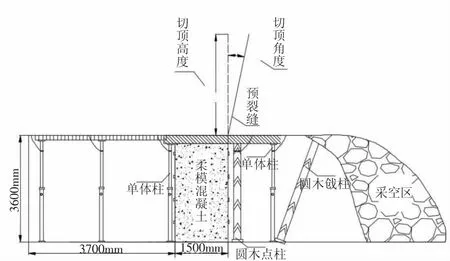

N2301工作面为该区的首采工作面,其岩层运移特征参考3号煤层其它采区的观测成果。前期的采煤实践顶板的初次来压距离为50~60m,周期来压为20~30m,从楺膜混凝土的来压特征及底板与侧帮的收缩情况确定再距离工作面150m起楺膜混凝土的压力开始增加,底鼓及帮缩增加,距离工作面200m时围岩压力趋于稳定。切顶位置在胶带顺槽工作面一侧,超前工作面100m进行预裂爆破切顶,切顶位置见图1所示。

图1 沿空留巷剖面示意图

1.3 爆破切顶参数

1.3.1 顶板精准定向预裂钻孔角度

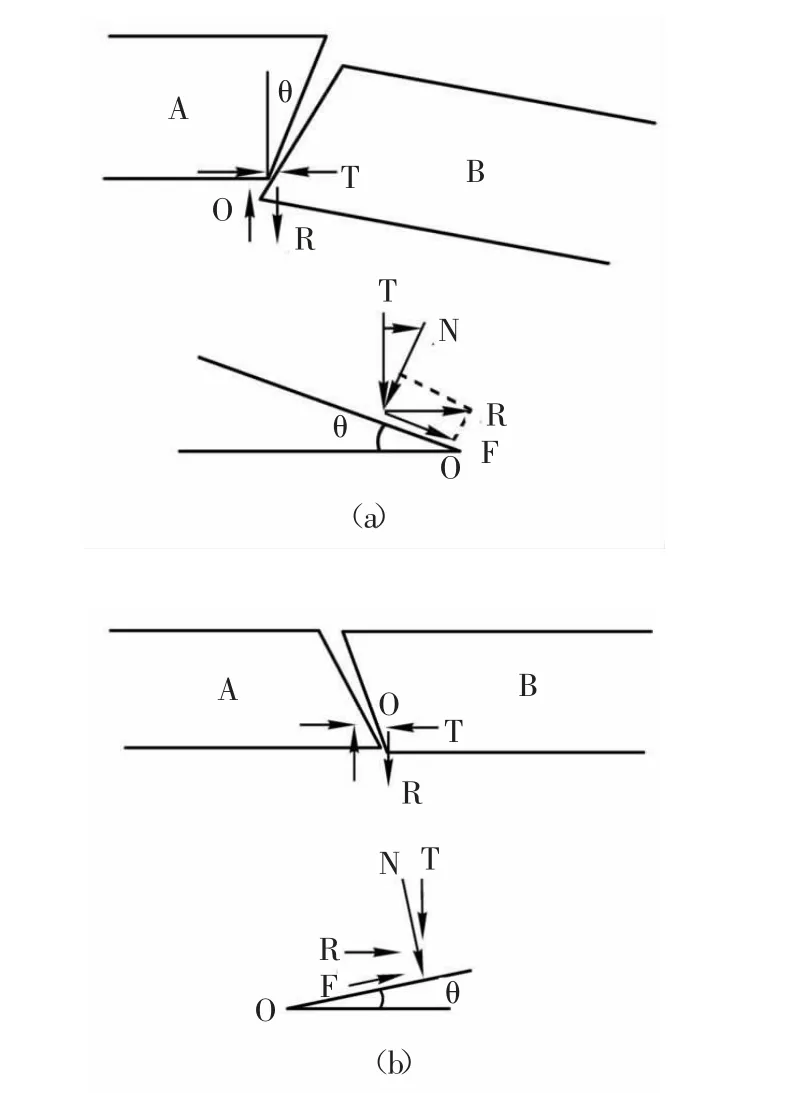

根据采高M的不同,顶板定向预裂钻孔角度(β)按以下经验数据进行确定(还应考虑到顶板岩石力学参数、工作面顶板垮落情况、煤层倾角、巷道沿底挑顶等因素综合确定):顶板岩层断裂后的结构及其稳定性关系如图2所示。

图2 顶板岩层断裂后的结构及其稳定性关系

第(a)情况平衡条件为:

(Tcosθ-Rsinθ)·tanφ≥Tsinθ+Rcosθ;≤tan(φ-θ)

第(b)情况平衡条件:

(Tcosθ+Rsinθ)tanφ≥Rcosθ-Tsinθ;≤tan(φ+θ)

从以上公式可知,切顶角度越大越容易垮塌,但角度增大会增加打孔长度,因此结合以往经验,并考虑N2302工作面胶顺槽留巷段切缝孔布置与顶板水平方向夹角取20°。

1.3.2 顶板精准定向预裂钻孔深度

切顶预裂切缝钻孔深度与采高、顶板下沉量以及底鼓量及顶板岩层分布状况等有关,可通过预裂切缝深度(H缝)临界设计公式、初步分析的顶板岩层分布状况及关键层位等现场实际,将切顶深度(斜长)暂定为20m。

考虑工作面顶板垮落矸石应充分填充采空区,放顶最小高度H可根据如下公式初步计算:

式中:M—煤层采高,取煤层平均厚度6.2m;KP—顶板岩层碎胀系数,取1.31。

经计算得:H=20m,即预裂切缝深度大于20m为宜,故切顶深度(斜长)暂定为20m满足上述两种条件。

1.3.3 顶板精准定向预裂钻孔间距

根据条形(柱状)药包爆破波作用区域的理论,不耦合装药条件下压碎圈半径和裂隙区半径依次为:

②裂隙区半径为:

式中:σc—岩体的单轴静态抗压强度,MPa;ε—加载应变率,s-1。σr,σθ—煤岩体中的径向应力和切向应力,MPa;—比距离,=r/rb,r—计算点到装药中心的距离m,rb—炮孔半径,m;a—载荷传播衰减指数,,正、负号分别对应冲击波区和应力波区;μd—煤岩体动态泊松比。

把顶板物理力学参数(初步抗压强度取平均70MPa;抗拉强度为7.8MPa;静态泊松比取0.23)和二级煤矿乳化炸药参数(炸药的密度1200kg/m3,炸药爆速2900m/s),孔径50mm,聚能管装药直径Φ42mm,装药直径约Φ35mm等参数代入上式,计算得:破碎区半径为0.05m,裂隙区半径为0.26m。从钻孔柱状可知3号煤顶板为砂岩,根据以往的施工经验,为保证最终的切缝效果,炮孔间距采用800mm、1000mm两种方案试验。最终通过现场钻孔预裂爆破的窥视效果,确定最佳的钻孔间距。本方案参数暂按1000mm间距来钻孔预裂爆破。

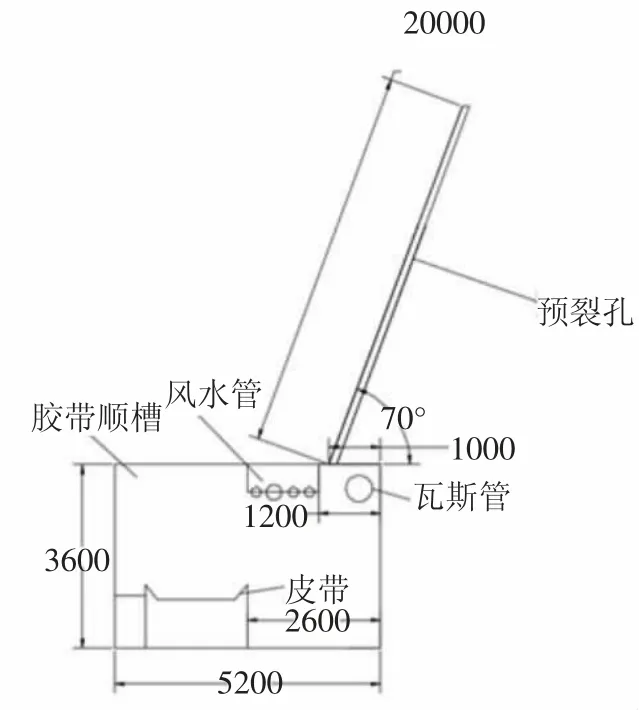

从其它工作面的爆破切顶实践看,炮孔直径50mm,炮孔间距1m,每m装药量为1kg时,切顶效果较好。同时采用8m堵塞能够完全保证堵塞质量,无冲孔,因此影响卸压效果的唯一因素为切顶高度。从N2301工作面的岩性特征看伪顶与直接顶厚度约为8m,老顶最大厚度为20m。直接顶与伪顶处于堵塞段但其强度较弱不需要切顶也可以在重力作用下冒落,老顶切开10m后剩余厚度能够在重力作用下冒落。考虑到开采厚度6.4m,当散系数为1.23时冒落28m能够实现顶板触矸,从而减少围岩压力。因此暂定切顶炮孔深度20m,垂直深度17.8m。同时由于在距离工作面200m以外顶板压力才能逐渐稳定,因此在该工作面暂定试验长度为300m。如果该切顶深度无法达到卸压效果可以在剩余420m进一步增加切顶深度。根据2301工作面胶带顺槽的设备条件,炮孔开口位置距离煤帮1.2m处,上向角度为70度,炮孔开口位置及倾角见图3所示。

图3 炮口开口位置及倾角

1.4 装药结构及装药工艺

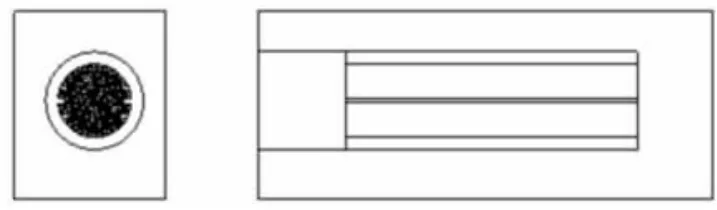

对于顶板切顶预裂爆破主要的问题是装药,传统的装药方法是分节装药,每一节长1.5~2.5m,但由于需要全长敷设导爆索,因此无法实现导爆索与炸药的密切贴合,而且由于孔较深无法保证每一节装药相互连接,因此给所有炸药的准确起爆带来风险。本文提出了采用由两个半圆硬质柔性PVC管组成的聚能装药结构(如图4所示,装药结构剖面图如图5所示)。

图4 现场装药过程中的深孔柔性聚能装药结构

图5 装药结构的剖面图

2 爆破后效果

现场预裂爆破完成后,通过补打窥视孔对超前预裂切缝效果进行窥视,窥视孔必须保证在两个爆破炮孔的连线中点,窥视孔打设完成后,采用CXK12矿用钻孔成像仪进行成缝效果窥视。聚能预裂爆破孔内窥视结果如图6所示。

图6 聚能预裂爆破效果窥视图

通过窥视孔可以看出,两爆破孔之间贯通性较好,切缝明显,孔壁保留完整,满足预裂缝要求。通过窥视结果可以看出,整体柔性聚能装药结构进行深孔预裂爆破能够有效形成断裂面,也解决了一次全段装药的需求,有效提高装药效率,保证装药质量。