机械手传控装置优化设计

2023-12-13王哲衎王亮杨博文李义李丰林

王哲衎,王亮,杨博文,李义,李丰林

(大连科技学院,辽宁 大连 116052)

传统的机械制造领域,尤其在高端装备产品的生产过程中,由于产品精度高、生产周期长、物料质量大等情况,需要在某些环节通过机械手进行生产辅助,以提高生产效率[1]。同时,在重要机械装置的检修保养过程中,由于可能面临相对恶劣的检修环境,也需要机械手代替人工操作,确保检修过程安全可靠[2]。甚至在采用数字化虚拟工艺布局设计过程中,也经常采用布局机械手的方案,以期优化工艺布局、缩短产品投产时间[3]。但是,受限于实际工作条件,在许多工况下机械手的传控装置只能采用传统的机械式结构,易产生传控效率低下、零部件易于磨损等现象,产品可靠性及运行稳定性较差。为解决机械式传控机构存在的问题,以某型机械手传控装置为例,运用TRⅠZ 创新理论,完成创新的传控机构设计。通过过程固化,探讨面向实践的创新设计解决问题流程。

1 研究案例

某型机械手传控机构如图1 所示,起固定夹持机械手作用的是9、10、11、12、13 部分。其中9 为固定挡板,10、12 为结构相同的紧固螺杆,10、12 两侧部分为套着弹簧的伸缩杆,11 为固定机械手的加固块。在此固定装置中,紧固螺杆12 延伸至加固块11 内部,其末端与11 内部靠近机械手底座8 一侧的固定装置相连,而与11 内部靠近弹簧与伸缩杆一侧的蜗杆相啮合。通过旋转手柄13 带动紧固螺杆12 向夹持机械手底部加固块11 的方向运动,加固块11 内部的垂直方向蜗杆与紧固螺杆12 进行啮合,从而使两组加固块靠近或远离机械手底座8。

图1 某型机械手结构图

2 建立冲突区域

在加固块靠近或远离机械手底座的过程中,紧固螺杆12 与加固块11 内部蜗杆的齿轮传动虽然传动比大,效率较高,但存在轴向力大、容易发热、推动力难以进行有效控制的问题[4]。若紧固螺杆对蜗杆的推动力过大,不仅会造成紧固螺杆过度振动,缩短紧固螺杆与蜗杆的使用寿命,还会在使用时产生噪声;若紧固螺杆对蜗杆的推动力过小,则会造成机构运动卡滞,加大紧固螺杆与蜗杆的磨损,同时也会造成其使用寿命缩短[5]。上述技术问题的矛盾焦点在于螺杆推动力的大小无法精确控制,因此针对紧固螺杆和蜗杆在传动过程中的啮合面区域建立冲突分析模型。紧固螺杆与蜗杆传动过程冲突区域如图2 所示,在此区域可以清晰地显示推动力的作用与整体机构传输平稳性的关系[6]。

图2 冲突区域示意图

3 建立物质-场模型

在理想条件下,紧固螺杆对蜗杆的作用是有效完整的。但在实际运用过程中,由于受到工作环境、人为因素等影响,紧固螺杆与蜗杆之间的作用力无法始终维持在设计要求的可控范围内,造成蜗杆过度磨损,传输可靠性持续下降,机械手位置精度无法保证。通过上述分析,可以建立以下物质-场模型。当紧固螺杆对蜗杆作用力过大时,会产生过剩作用,即结构晃动,使用寿命缩短;当紧固螺杆对蜗杆作用力过小时,会产生不足作用,即精度不够,机械结构磨损。紧固螺杆与蜗杆物质-场模型如图3 所示,实线为过剩作用,虚线为不足作用[7]。

图3 紧固螺杆与蜗杆物质-场模型

4 技术冲突建模及求解

为解决传控装置蜗杆过度磨损导致机械手定位精度不准确的问题,根据工程实践经验,可以采取以下措施:①调整紧固螺杆与蜗杆啮合面中心距,以增大紧固螺杆对蜗杆的推动力;②重新选取紧固螺杆与蜗杆的材料,使其拥有更高的强度与硬度。

但无论采用哪种方案,仅能适当地延长其工作时长,紧固螺杆与蜗杆仍会受长期工作的影响,而产生过度磨损现象,导致机械手定位精度降低。根据工程实践经验,技术冲突模型的建立着眼于推动力与系统的控制稳定性。紧固螺杆对蜗杆推动力过大,则会导致紧固螺杆过度振动,工作时噪声过大,缩短紧固螺杆与蜗杆的使用寿命。若推动力过小,则会导致运动卡滞,加剧紧固螺杆与蜗杆的磨损。

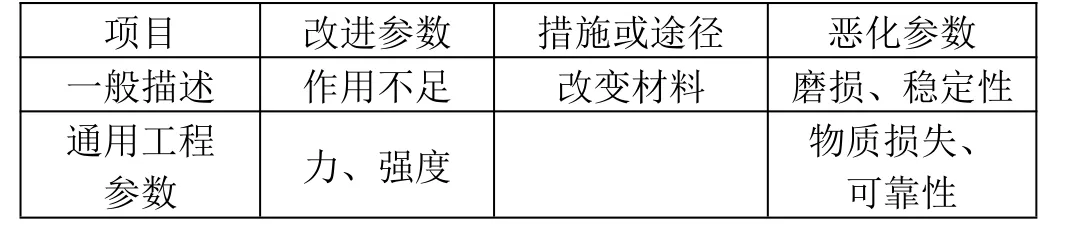

上述2 种情况可以通过工程参数将其表示出来,如表1 所示。

表1 技术冲突问题描述

为了得到问题的解,需要建立工程参数与发明原理之间的映射关系,这种映射关系即为冲突矩阵[8],如表2 所示。

表2 冲突矩阵求解

由表2 可知,在冲突矩阵中所得到对应的发明原理中,比较有应用可能性的原理有3、5、8、11、13、21、28、31、35、40 等。

通过逐一比对发明原理,并结合工程实践相关制约条件等因素的影响,其中发明原理28 中的2 项解决方案比较适合解决上述问题,即运用磁场、电场或电磁场完成物体或系统间的相互作用和进行场与场之间的变换。通过场与场之间的变换,将机械场转化为电磁场,将紧固螺杆与蜗杆啮合的机械结构用电磁机构代替[9]。在固定底座与挡板之间使用磁浮技术,将伸缩杆、弹簧全部去除,在靠近挡板一侧的固定底座上添加电磁芯片,将挡板改造为带有磁浮控制台的滑动块,并在滑动块与固定底座之间添加滑道,以确保滑块的稳定性(如图4 所示)[10]。

图4 创新设计传动机构结构图

操作者远程即可通过程序控制滑块靠近或远离固定底座。磁浮传控装置的设计从根本上解决了紧固螺杆对蜗杆的作用力难以控制的问题,相较于原先的机械结构,磁浮传动装置极大地提高了机械手本体在运输时的稳定性,降低了传控机构操作难度,在提高整体便捷性的同时,也保证了机械手在使用时的工作效率。

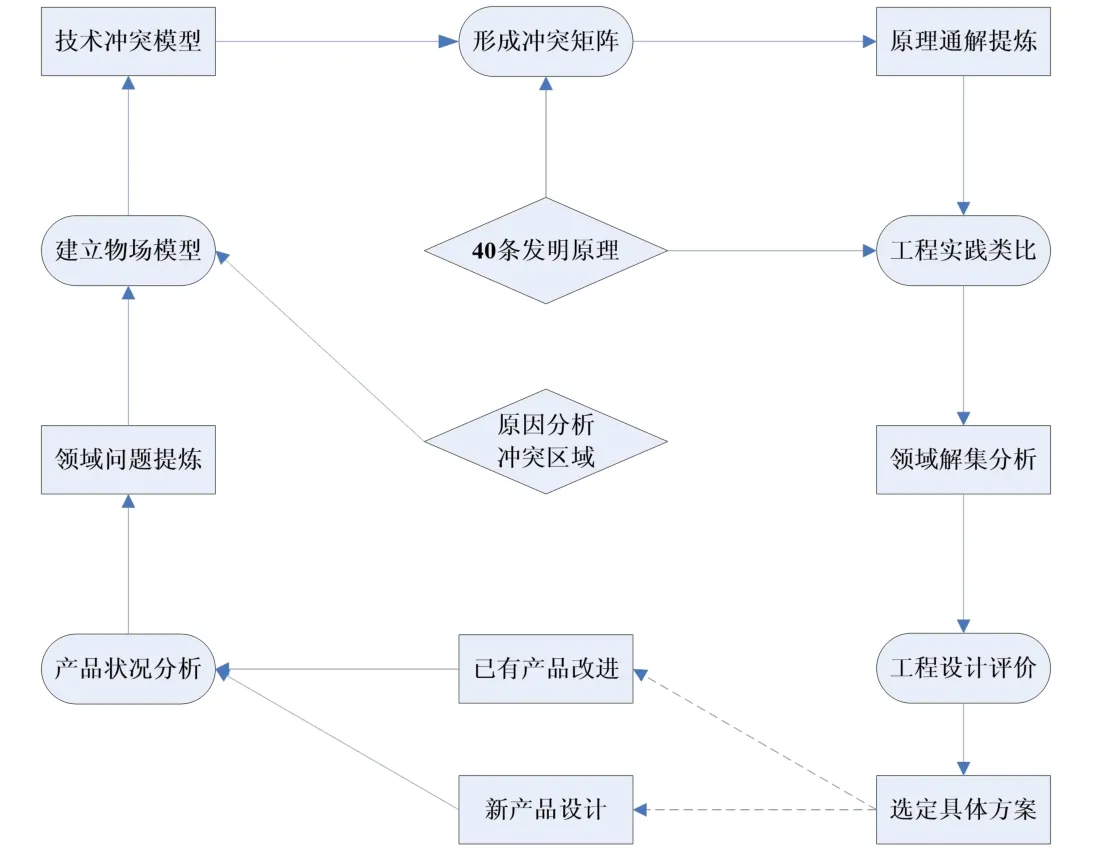

5 创新设计流程研究

在运用到工程实践过程中时,受研发周期和制造成本等的制约,需要对结合实际应用的创新设计流程进行合理规划,避免工程技术人员把精力和时间浪费到大量的技术试凑工作中。通过上述传控装置创新设计过程可以总结具有针对性的利用技术冲突模型解决实践问题的应用创新设计流程,如图5 所示。

图5 工程问题创新设计流程

第一阶段:通过对已有产品应用状况进行分析或者对客户需求的新产品进行预测性分析,提炼出工程领域实际应用问题。

第二阶段:通过原因分析以及冲突区域的界定,建立起物质-场分析模型。需要注意的是,原因分析过程应把握能达到运用工程实际手段解决问题的程度即可,无须持续不断地分析下去。

第三阶段:建立技术冲突模型,利用工程参数及40 条发明原理,求出原理通解并进行提炼,同时对提炼出的原理解进行工程实践对比。

第四阶段:进行领域解集分析,同时完成工程设计评价过程,从中选取最符合现场实际的具体实施方案,并进行设计反馈。

6 结论

综上所述,将实际工程问题转化为创新设计问题,在确定冲突区域、物质-场模型建立后分析得出冲突模型与冲突矩阵,并最终通过40 条发明原理,解决了某型机械手传动机构紧固螺杆与蜗杆推动力难以精确控制的问题,同时探讨研究了具体的面向实践的优化设计流程。基于工程实践的创新设计理念不仅具有良好的实践应用价值,同时也为本领域中其他结构或系统的改进创新提供了借鉴作用,具有广阔的应用前景。