结构参数对旋流器冲蚀磨损影响的数值模拟研究*

2023-12-13朱红波唐礼俊

朱红波,唐礼俊

(1.克拉玛依职业技术学院,新疆 克拉玛依 834000;2.西部钻探克拉玛依钻井公司,新疆 克拉玛依 834000)

水力旋流器是钻井液固相控制的重要设备,对于降低钻井液中细颗粒固相具有重要作用。随着油田钻井中各种深井、超深井的出现,地质层的结构复杂多变,不同类型的钻屑及反排的重晶石颗粒导致钻井液成分越来越复杂,对钻井液固控系统及清洁装置的使用性能提出了更高要求。钻井液清洁器中的水力旋流器主要依靠离心力作用对不同密度、不同粒径的固相颗粒进行分离,含有固相颗粒的钻井液在压力作用下以很快的速度进入旋流器,液固两相流的冲刷作用会造成旋流器壁面的冲蚀磨损,导致关键部位结构尺寸变化而影响分离效果和使用寿命。固相颗粒的流动特性、运动轨迹决定了颗粒与壁面的冲击碰撞情况,是造成冲蚀磨损的主要原因[1]。

针对旋流器内部流场受结构参数、操作参数的影响,不少学者展开了相关研究。李强[2]针对传统重介质旋流器的分离效率和分离精度较低的问题设计了一种独特的溢流中心管结构,弱化物流分选中的流体紊乱和中间空气柱;魏可峰等[3]采用数值模拟方法研究双锥结构设计对旋流器流场特性与分离性能的影响;马骏等[4]结合弯管入口结构设计了一种可实现油滴粒径重构的油水分离旋流器,并对内部流场特性进行数值模拟和室内试验;张智亮等[5]虽然采用CFD(计算流体力学)方法分析了SVQS 快分系统的冲蚀磨损规律和造成冲蚀磨损的主要原因,但也主要是针对工况参数对磨损的主导作用进行了分析。已有研究主要集中在结构参数对旋流器分离效率、压降等方面的影响,对结构参数变化引起流场变化进而对冲蚀磨损的影响的研究较少。为进一步探究水力旋流器壁面磨损与结构参数之间的关系,针对圆柱段直径为150 mm 的水力旋流器,采用Fluent 软件对不同溢流口、底流口结构参数进行仿真研究,基于离散相模型(DPM)和冲蚀模型分析结构参数对旋流器内部流场及壁面冲蚀磨损的影响,为钻井液清洁装置中旋流器的结构优化和防磨减磨提供理论参考。

1 旋流器物理模型及网格划分

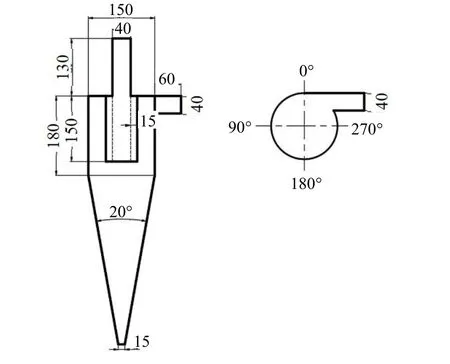

本文以钻井液清洁装置中直切式矩形单入口式水力旋流器为研究对象,旋流器主体由进料口、溢流口、底流口、圆柱段和锥段组成,其结构与尺寸参数如图1所示,左边图中单位为mm。

图1 旋流器几何结构

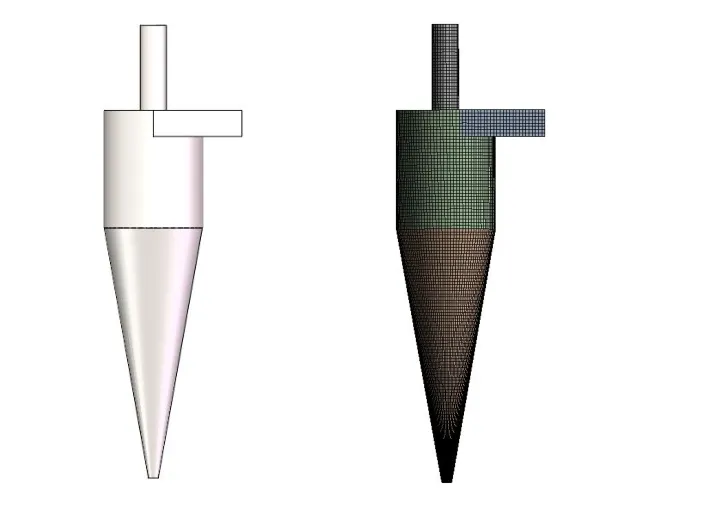

根据水力旋流器结构和尺寸,采用SolidWorks 软件创建几何模型,模型以旋流器底流口圆心为坐标原点,沿Z轴向上为正方向,进料口沿Y轴为负方向,完成旋流器几何模型的创建。将几何模型导入Fluent Meshing 进行结构化网格划分,为确保六面体网格顺利生成,按照旋流器主要组成对几何模型进行切分,并对边界层网格进行加密,旋流器三维模型和划分后的网格如图2 所示。为降低网格数量对模拟精度的影响,进行网格无关性验证[6],在综合考虑计算精度和计算效率的情况下,选取随网格数量增加冲蚀磨损不发生变化的最小网格数量进行数值模拟。

图2 旋流器三维模型及划分后的网格

2 模拟条件与冲蚀模型

2.1 模拟参数及求解设置

结合油田现场钻井液净化器中旋流除砂器作业工况,在数值模拟中连续相采用液态水,离散相颗粒采用石英砂,密度为2 600 kg/m³。因数值模拟主要分析结构参数对冲蚀磨损的影响,故将操作参数和固相颗粒属性予以固定,选择钻井液入口流速为5 m/s,固相颗粒质量流量为0.1 kg/s,假设固相颗粒全部为球形粒子,颗粒直径为0.5 mm。选取对旋流器内部流场影响较大的溢流口直径和底流口直径这2 个结构参数作为变量进行数值计算,溢流口直径选取30 mm、45 mm、60 mm,底流口直径选取20 mm、30 mm、40 mm,为简化计算将进液口设置为正方形结构,以正方形边长定义进液口尺寸,固定进液口尺寸为40 mm,分别对不同溢流口直径和底流口直径组合进行冲蚀磨损数值模拟。

考虑到旋流器内部复杂的固液两相流旋流场,采用湍流模型预测复杂流场的精度较高,可以较准确预测旋流器流场特性的雷诺应力模型(RSM),基于拉格朗日方程求解离散相,应用Fluent 软件中的DPM 模型模拟旋流分离器内颗粒相的运动,忽略颗粒间的碰撞,颗粒轨道通过DPM 模型中Stochastic Tracking 随机轨道模型进行求解[7]。压力速度耦合选用Simple 算法,动量、湍动能均采用二阶迎风格式。

2.2 边界条件

水力旋流器的入口为速度入口(inlet),底流口和溢流口均设置为压力出口(Pressure-outlet),连续相流场设置为壁面无滑移边界条件,离散相颗粒射流采用面射流源从旋流器进液口射入,颗粒初始速度与流体入口速度相同,在溢流口设置为完全逃逸(Escape),底流口则设置为捕捉(Trap),离散相颗粒壁面边界条件设置为反弹(Reflect),通过与壁面的碰撞反弹恢复系数来描述颗粒与水力旋流器壁面之间的作用。法向恢复系数和切向恢复系数分别按式(1)、式(2)计算[8]:

式中:εN为颗粒撞击壁面后法向恢复系数;εT为颗粒撞击壁面后切向恢复系数。

2.3 冲蚀磨损模型

水力旋流器壁面冲蚀磨损速率采用DPM 模型中能够自定义工况参数的颗粒冲蚀与沉积模型中的Generic Model 进行冲蚀磨损计算,冲蚀率定义为单位时间和面积下旋流器内壁面材料损失的质量,其冲蚀速率的计算公式为[9]:

式中:R为旋流器壁面冲蚀速率的数值,单位kg/(m2·s);N为冲击颗粒的数量;mp为颗粒质量流量的数值,单位kg/s;C(dp)为颗粒粒径函数,取值1.8×10-9;f(α)为冲击角函数,采用线性分段函数进行定义;v为颗粒相对速度的数值,单位m/s;b(v)为相对速度系数,取值2.6;A为壁面单元面积的数值,单位m2。

3 数值模拟结果分析

3.1 旋流器冲蚀磨损形态分析

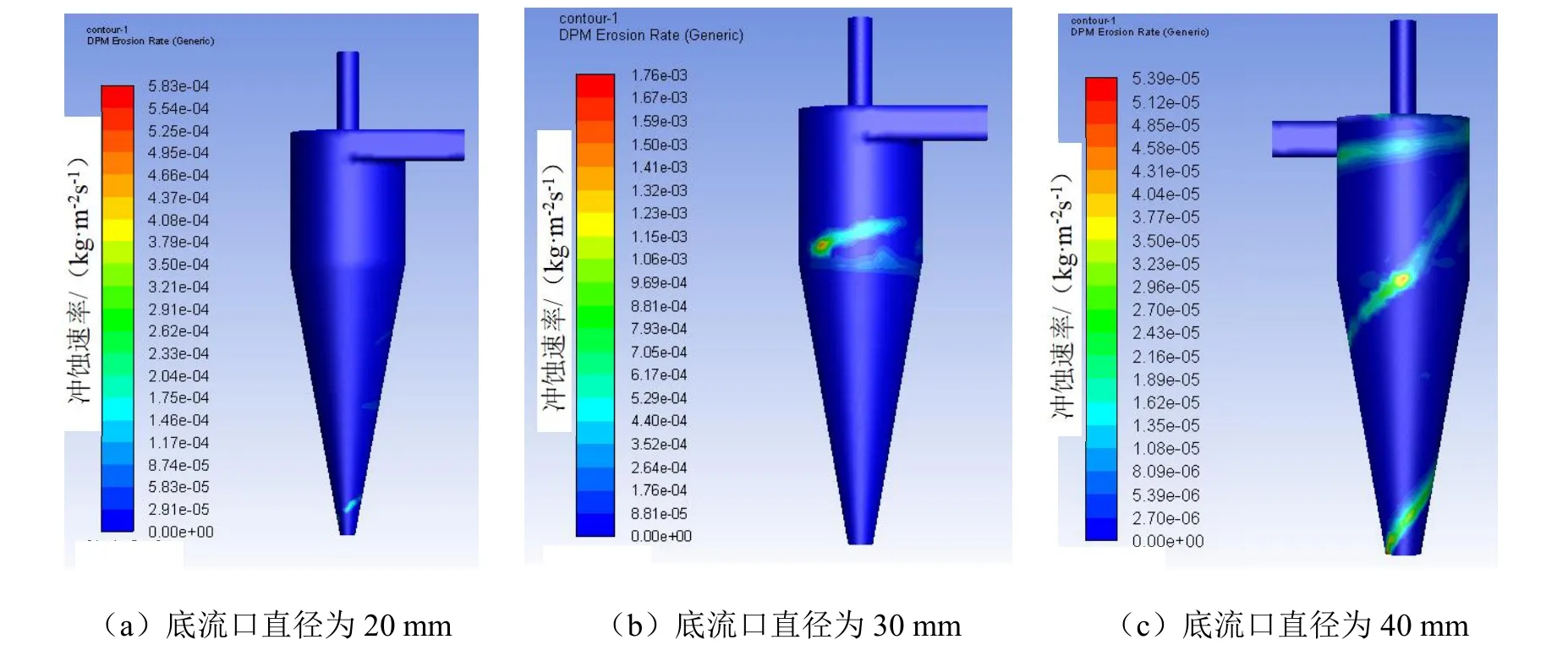

当溢流口直径为30 mm,底流口直径分别选取20 mm、30 mm、40 mm 时,旋流器壁面冲蚀磨云图如图3 所示。

图3 溢流口直径为30 mm 时不同底流口直径冲蚀磨损云图

由图3 可以看出,当溢流口直径为30 mm 时,随着底流口直径的增大,旋流器壁面冲蚀磨损由底流口附近的局部磨损逐步向圆柱段与圆锥段位置扩散;当底流口直径为30 mm 时,冲蚀磨损主要集中在圆柱段与圆锥段衔接处,呈局部磨损状态;当底流口直径为40 mm 时,冲蚀磨损在圆柱段、圆锥段及底流口附近均呈现带状磨损。

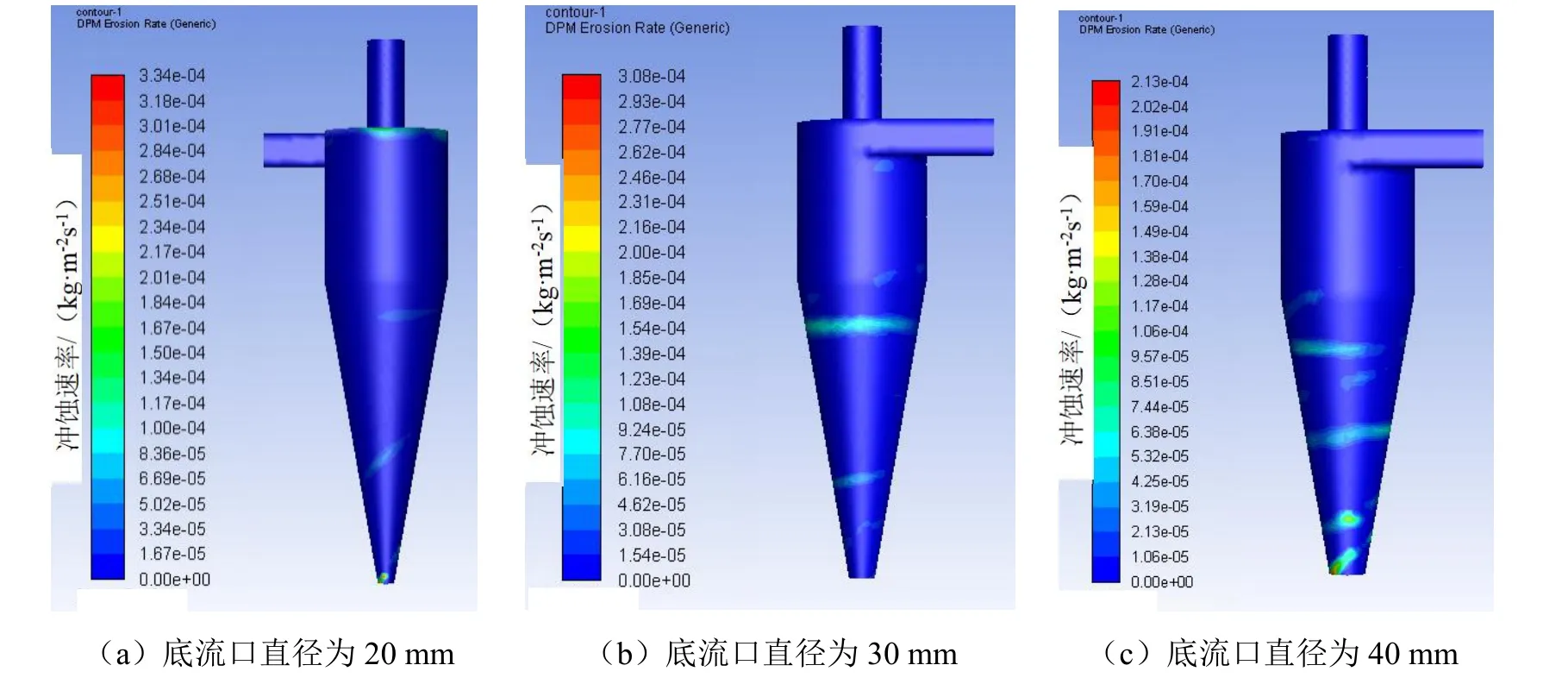

当溢流口直径为45 mm,底流口直径分别选取20 mm、30 mm、40 mm 时,旋流器壁面冲蚀磨云图如图4 所示。

图4 溢流口直径为45 mm 时不同底流口直径冲蚀磨损云图

由图4 可以看出,当溢流口直径为45 mm 时,随着底流口直径的增大,旋流器壁面冲蚀磨损由入口处圆柱段逐渐向下移动;当底流口直径为30 mm 时,冲蚀磨损主要集中在靠近圆柱段下方的圆锥段处;当底流口直径为40 mm 时,冲蚀磨损继续下移,在圆锥段及底流口附近均出现明显的局部磨损。

当溢流口直径为60 mm,底流口直径分别选取20 mm、30 mm、40 mm 时,旋流器壁面冲蚀磨云图如图5 所示。

图5 溢流口直径为60 mm 时不同底流口直径冲蚀磨损云图

由图5 可以看出,当溢流口直径为60 mm 时,随着底流口直径的增大,旋流器壁面冲蚀磨损位置变化与溢流口直径为45 mm 时相似,由上方圆柱段逐渐向圆锥段移动,但在底流口直径为30 mm 和40 mm 时均出现带状磨损。

由以上分析可以看出,当溢流口直径不变、底流口直径增大时,旋流器壁面的冲蚀磨损会由入口圆柱段逐渐向下方移动,但磨损速率也呈下降趋势。造成这一现象的重要原因为在其他参数不变的情况下,底流口直径增大对圆柱段流场影响较小,但圆柱段固体颗粒速度峰值会随底流口直径增大而逐渐降低;同时,底流口直径增加会使圆锥段内部流场更加稳定,颗粒运动更加规律,颗粒与壁面碰撞的概率和次数降低,使此区域壁面的磨损率降低[10]。

3.2 结构参数对冲蚀磨损速率影响的分析

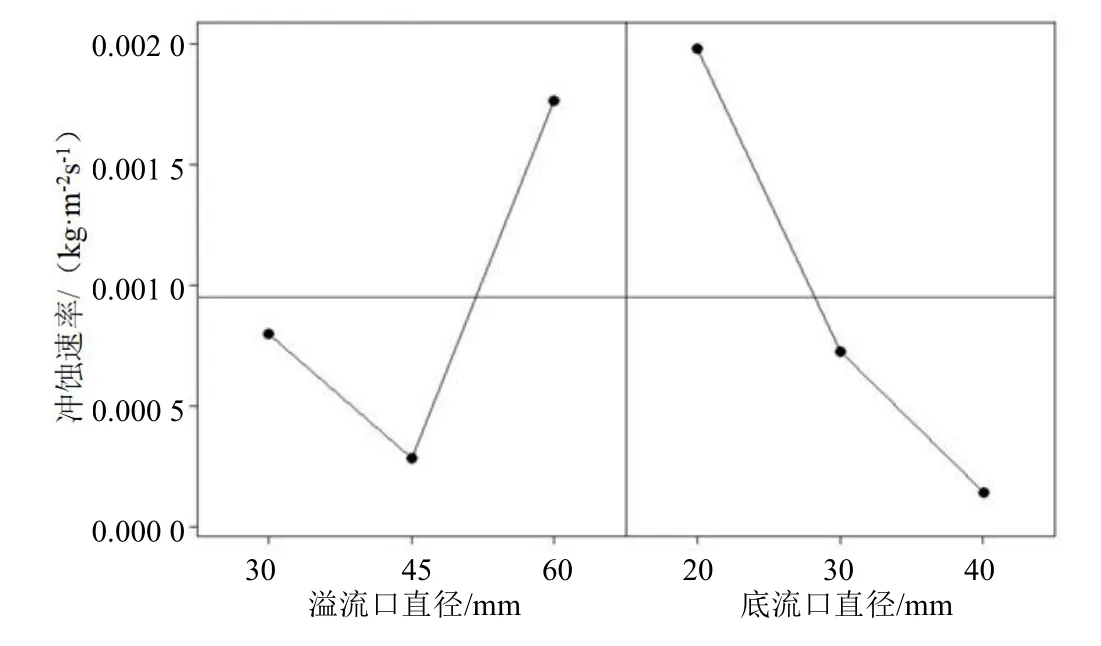

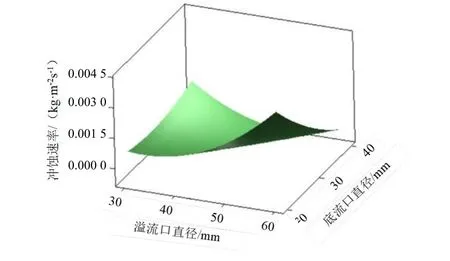

将不同溢流口直径和底流口直径组合数值仿真结果进行统计分析,采用Minitab 软件绘制结构参数对冲蚀磨损速率的均值主效应图和响应曲面图,分别如图6、图7 所示。

图6 结构参数对冲蚀磨损的均值主效应

图7 结构参数对冲蚀磨损的响应曲面

由图6 可以看出,随着泥浆旋流器溢流口直径的增大,冲蚀磨损速率先减小后增大,而随着底流口直径增大,冲蚀磨损速率不断减小。主要原因是溢流口、底流口直径变化均会引起旋流器内部流场发生变化,颗粒最大切向速度会随着溢流管直径的增大而减小,在一定范围内降低冲蚀速率。但随着溢流口直径进一步增大,会导致泥浆通过旋流器时的平均流速减小,这可能会导致固体颗粒在旋流器内部停留的时间增加,同时降低旋流器分离效率,使避免碰撞的时间和次数增加,进而使冲蚀磨损速率增大;随着底流口直径增加,泥浆旋流器底部流场更加稳定,底流口排出颗粒的质量浓度有所下降,颗粒与底流口壁面碰撞的概率减小,使得壁面磨损率有所下降[11]。

由图7 可知,在给定结构参数范围内,溢流口与底流口直径取最大、最小值均不能获得最小的磨损速率,当溢流口直径取40~50 mm、底流口直径取30 mm时冲蚀磨损速率最小。

4 结论

泥浆旋流器溢流口、底流口直径变化会引起旋流器内部流场发生变化,钻井液中固体颗粒在旋流器内部的速度及运动轨迹直接影响固体颗粒冲击旋流器壁面的动量、次数,从而影响冲蚀磨损速率。对Φ150 mm水力旋流器进行冲蚀磨损数值模拟,由数值模拟结果可知,固定旋流器其他结构参数,随着底流口直径的增大而变化,旋流器壁面冲蚀磨损由入口圆柱段逐渐向圆锥段移动,但总体冲蚀磨损速率呈下降趋势。在给定的参数范围内,随着溢流口直径不断增大,冲蚀磨损速率先减小后增大,当溢流口直径取40~50 mm、底流口直径取30 mm 时可获得最小冲蚀磨损速率。