工业机器人药品装盒工作站的设计*

2023-12-12纪海宾汪明具

□ 纪海宾 □ 汪明具

1.徐州工业职业技术学院 机电工程学院 江苏徐州 221006 2.江苏省工程装备智能制造技术研发中心 江苏徐州 221006

1 设计背景

随着我国医药行业快速发展,药品的种类和产量不断增加,药品生产企业对药品自动化生产有了巨大的需求,其中,药品的包装是非常重要的一个环节[1]。在发达国家,工业机器人已经广泛应用于食品药品生产企业。应用机器人技术也已成为我国食品药品工业降低劳动强度,提高生产效率,保证食品药品安全的必然选择[2]。杨勇等[3]研究了盒装产品全自动装箱封箱生产线,有效地提高了装箱封箱的自动化水平。党宏社等[4]提出了改进均值偏移算法,能够精确进行药品定位。米西峰等[5]研究了基于双目视觉的Delta机器人定位抓取技术,有效地提高了食品的抓取成功概率。刘宏达[6]对基于机器视觉的药品分拣系统进行研究,药品分拣准确率为97.8%。粉剂袋装药品是目前药品包装中的一种主要形式,但目前装盒普遍存在效率低、成本高等问题。因此,研发一款针对此类药品自动化包装的设备,对提高药品生产效益,满足市场需求具有十分重要的意义[7]。

笔者主要基于IRB 910SC SCARA机器人,采用输送链跟踪技术,针对粉剂袋装药品装盒自动线,设计工业机器人药品装盒工作站。通过RobotStudio软件对药品装盒工作站进行规划和仿真调试,研究方案的可行性及最优的速度比、能耗比,实现高效可靠的药品装盒任务。

2 SCARA机器人

SCARA机器人是一种圆柱坐标型工业机器人,共有四个关节。其中三个为转动关节,轴线互相平行,在平面内可以实现定位和定向。另一个关节是移动关节,主要用于机器人末端在垂直于平面方向的运动[8]。SCARA机器人具有性价比高、柔性和刚性好、速度快、精度高等优点。IRB 910SC是ABB公司研发推出的一款SCARA机器人,实物如图1所示,额定有效负载为3 kg,最大负载为6 kg,工作范围包括0.45 m、0.55 m、0.65 m三种。这一工业机器人专为自动化生产制造行业而设计,应用灵活,具有开放式结构,可以使用多种方式与外部系统通信。

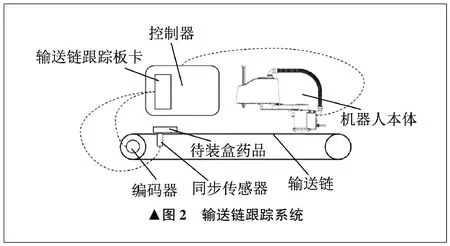

3 输送链跟踪系统

输送链跟踪系统一般由机器人本体、输送链、输送链跟踪板卡、编码器、同步传感器、支持输送链跟踪功能的控制器等组成[9],如图2所示。有药品经过同步传感器后,输送链跟踪系统启动,编码器读取并记录当前脉冲数值,当前的药品被加入到跟踪队列中,随后药品进入启动窗口。如果此时机器人空闲,则立即处理启动窗口中的药品,否则等待机器人完成当前工作后再处理启动窗口中最前面的药品。如果机器人完成当前工作后,原启动窗口中最前面的药品已经通过启动窗口,那么该药品将不再被处理,即发生漏捡[10]。

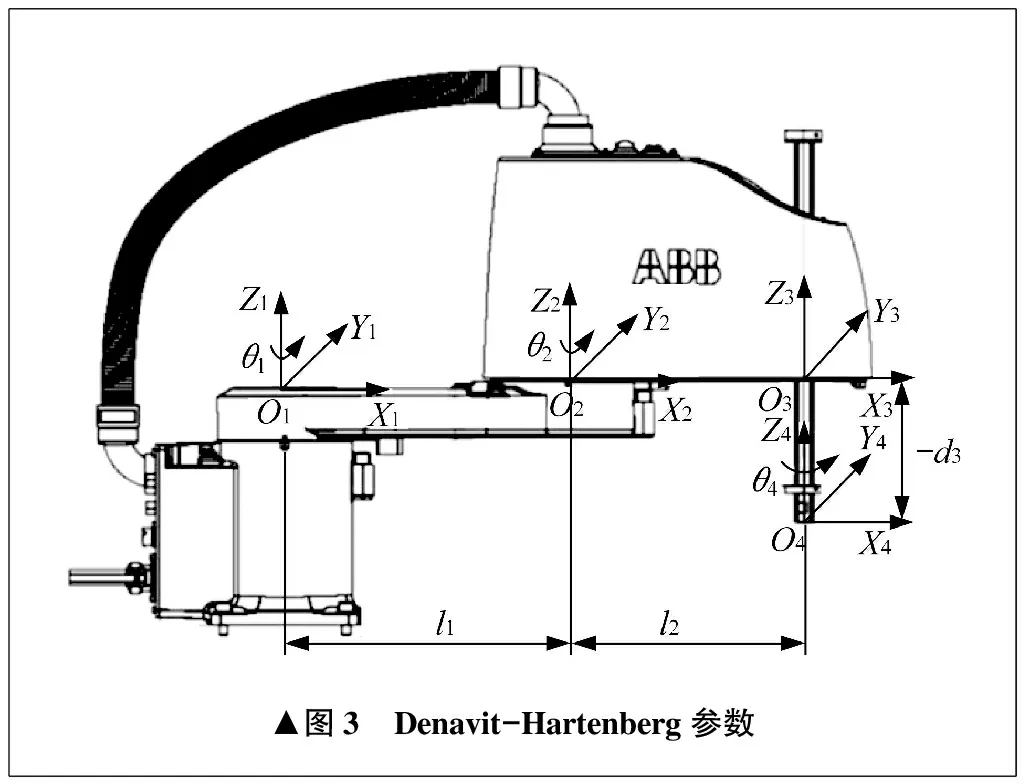

4 运动学分析

在进行机器人离线编程与仿真时,机器人运行轨迹的数学基础是机器人运动学算法。使用Denavit-Hartenberg法在机器人的各连杆上搭建模型,所涉及到的Denavit-Hartenberg参数如图3所示。图3中,O1~O4、X1~X4、Y1~Y4、Z1~Z4为各坐标系的原点及三个轴,θ1、θ2、θ4为三个转动关节的角度,d3为移动关节伸出的长度,l1、l2为机械臂长度。根据齐次变换矩阵,得到末端工具坐标系相对于基坐标的相对位姿关系,即机器人正向运动学公式,为:

(1)

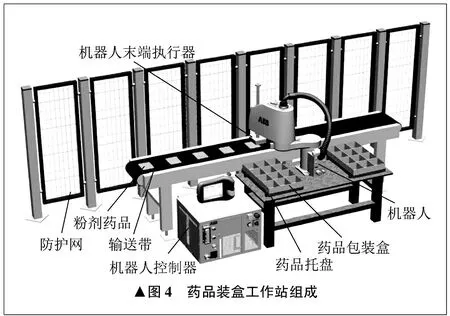

5 工作站组成

药品装盒工作站主要由机器人、控制器、输送带及其跟踪系统、药品托盘及防护装置等组成。其中,考虑到分拣效率及准确率,机器人末端执行器采用大吸力负压吸盘盒,一次性可以吸取五袋药品。药品装盒工作站组成如图4所示。

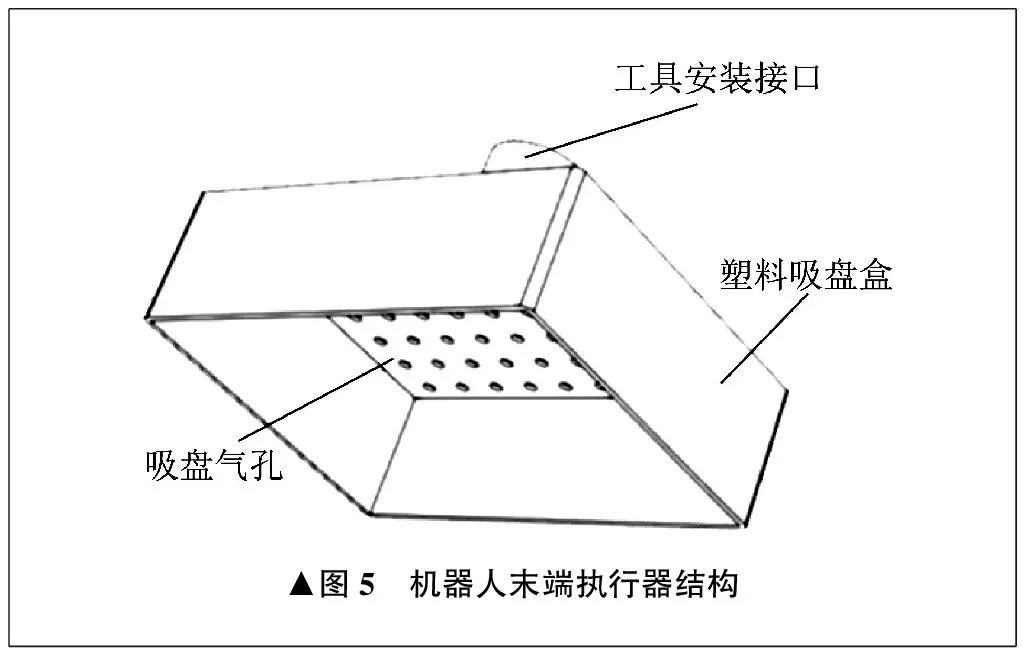

6 机器人末端执行器

根据粉剂类药品的包装结构特点和装盒需求,通过SolidWorks软件设计了机器人末端执行器。机器人末端执行器结构如图5所示,主要由塑料吸盘盒、吸盘气孔、工具安装接口等部分组成。通过调节合适的负压压力,可以利用末端执行器一次性吸附多袋粉剂类药品,大大提高拾取装盒的效率。整个仿真过程中,采用Smart组件实现末端执行器的动画效果,主要涉及动作子组件、线性传感器、逻辑信号等。通过设置相互之间的信号连接,实现吸盘盒吸附药品动作。末端执行器由机器人的数字量输出信号控制。

7 药品装盒工作流程

药品装盒工作站启动后,设备初始化,输送带开始输送药品。当同步传感器检测到药品时,输送链跟踪启动。随着药品进入机器人作业区,机器人开始拾取药品。完成五包药品拾取之后,机器人进行装盒操作。装盒完成,机器人返回,继续跟踪拾取药品,依次循环。药品装盒工作流程如图6所示。

8 仿真结果分析

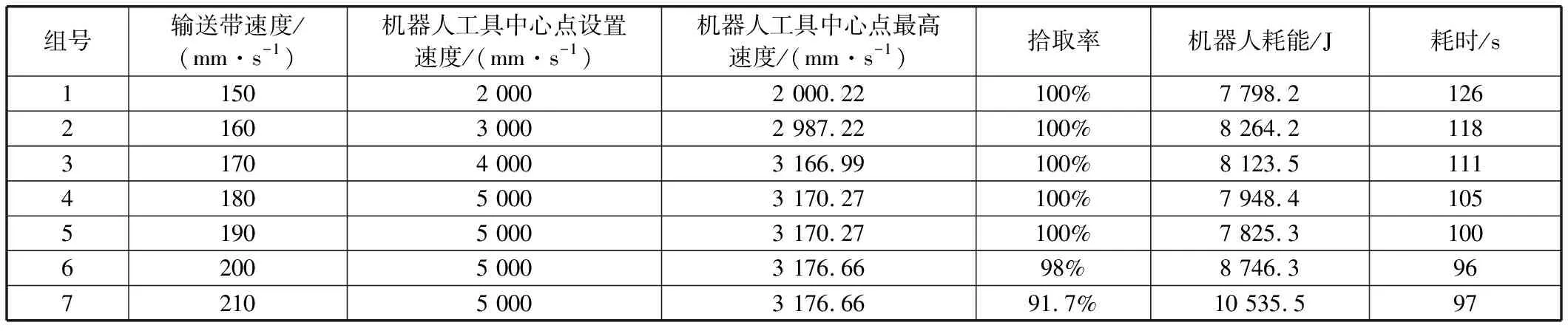

在跟踪拾取药品装盒的过程中,输送带运行速度和机器人工具中心点的速度是影响机器人作业节拍的重要因素[12]。通过在RobotStudio软件中设置不同的输送带运行速度和工具中心点速度,进行仿真试验,研究两者变化对拾取率、生产节拍、机器人总能耗的影响,从而寻找最优的运行速度。

通过大量试验测试发现,由于机器人实际运行速度受限于作业范围,因此某些情况下并不能达到设置的速度。由此,在分析时引入机器人工具中心点最高速度评价作业效果。笔者以统计拾取并装盒100袋药品、每盒10袋为基准,药品供料间隔为150 mm,记录并计算耗时、耗能等情况。为了便于分析,记录七组典型的试验数据,见表1。

表1 试验数据

在输送带速度为150~190 mm/s范围内,机器人拾取率均能保持100%。随着输送带速度的提高,机器人耗能先增大后减小,耗时则持续缩短。当输送带速度高于190 mm/s时,尽管拾取的耗时缩短,但是机器人的拾取率明显降低,有漏捡情况发生,同时耗能也明显增大。

当机器人工具中心点设置速度在2 000~3 000 mm/s范围内时,机器人工具中心点实际达到的最高速度能够达到设置速度。当机器人工具中心点设置速度高于4 000 mm/s时,机器人工具中心点实际速度并不能随着设置速度变化而变化,且基本保持不变。

输送带速度和机器人工具中心点设置速度都能够影响机器人的耗能和耗时,当机器人工具中心点设置速度高于4 000 mm/s时,输送带速度产生的影响更为明显。

综上所述,当药品供料间隔为150 mm,输送带速度维持在190 mm/s,且机器人工具中心点速度设置为5 000 mm/s时,机器人拾取药品装盒效率最高,无漏捡情况发生,同时机器人耗能最小,装盒耗时最短,整个作业过程能够实现拾取节拍为每袋1 s、装盒节拍为每盒10 s。

9 结束语

笔者设计了工业机器人药品装盒工作站。在输送带持续运行的状态下,借助输送链跟踪技术,使用IRB 910SC SCARA机器人对粉剂类药品进行动态抓取并装盒。在RobotStudio软件中对药品装盒工作站进行仿真试验,分析输送带速度和机器人工具中心点速度之间的关系,寻找最优运行速度,在满足100%拾取率的情况下,具备较高的装盒效率,同时机器人的耗能最小。仿真结果表明,药品装盒工作站方案布局合理,能够完成粉剂类药品装盒作业。当输送带速度维持在190 mm/s,机器人工具中心点速度设置为5 000 mm/s时,机器人装盒效率最高,耗能最小,为粉剂袋装药品装盒自动线的设计提供了参考。