AgCuMnNi 钎料元素含量对钎焊接头组织及性能的影响

2023-12-12唐威

唐威

(山西机电职业技术学院,山西 长治 046011)

0 前言

硬质合金因具有较高的硬度、强度及耐磨耐蚀性能被广泛的应用于现代工业的诸多行业中,尤其是在刀具行业、矿山工业与石油钻探等领域[1]。钎焊因具有焊接温度相对较低、焊后变形小及方便实现复杂结构件的焊接等优点而成为硬质合金异质连接最常用的方法[2-3]。常用的硬质合金钎焊工具包含各类切削刀具、盾构刀头、煤截齿、石油钻头、牙科微钻等,但是随着现代工业的飞速发展,硬质合金钎焊工具的服役环境日益极端化,如其在深空探测任务中的应用[4],极端服役环境对硬质合金钎焊工具的整体质量提出了更高的要求。

现阶段硬质合金钎焊工具常用钢基体材料多为碳钢、不锈钢与合金钢等[5-6],此类常规钢基体材料在极端环境下,如深冷环境中的性能难以预测,所以急需开发与硬质合金钎焊连接的新型钢基体材料。高温合金是以Fe,Ni,Co,Cr 为基体,能在600 ℃以上,一定应力作用下长期稳定工作的金属材料[7],其中GH4169 在-253~600 ℃之间具有优秀的综合物理性能[8]。由于硬质合金材料线膨胀系数很小,与异质材料钎焊连接时,应尽量选用熔点低、塑性好的钎焊材料来降低接头中的残余应力[9]。而高温合金材料钎焊时,为追求接头高温性能,多采用高温钎料,如NiCrSiB 系钎料[10],所以针对硬质合金与高温合金适宜钎焊材料的研究具有十分重要的意义。

综上所述,该研究中选用了熔点相对较低的Ag基钎料为钎焊材料。在高温合金与硬质合金钎焊的研究中,Wang 等学者[11]选用AgCuNiLi 钎料真空钎焊YG8 与In718,结果表明:钎缝组织由Ag 固溶体、Cu 固溶体与CuNi 固溶体组成,经剪切试验后发现,接头抗剪强度较低(127.5 MPa),且断口呈现脆性断裂特征。有研究表明:Ni,Mn 元素的加入能够提升Ag 钎料在硬质合金上的润湿铺展性能,并且能够增强钎料的强度[12-13]。由于该研究中钎料面向极端化应用,需考虑钎料深冷性能,从设计角度上分析,应选用面心立方元素为钎料主要组成元素,如Cu,Ni,Al等,而Mn 作为降熔元素可调控钎料熔点,所以该研究最终选取了AgCuMnNi 四元合金钎料,通过改变钎料中不同元素的含量,研究钎料组织与YG6X/AgCuMnNi/GH4169 钎焊接头微观组织的演变规律,以及接头力学性能的变化规律,旨在通过对上述内容的研究,为硬质合金与高温合金异种材料的钎焊连接提供一定的参考价值。

1 试验材料与方法

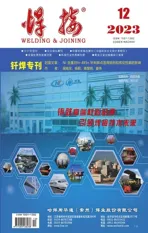

文中钎焊材料为自主研发制造的AgCuMnNi 钎料,钎料制备方法为真空感应熔炼法,将熔炼后的钎料经退火轧制,清洗分切后得到试验用料,钎料厚度为0.2 mm。文中设计的3 种AgCuMnNi 钎料的名义成分见表1。按照钎料中Ag 含量的降低及Ni,Mn 含量的减少的变化规律,将设计的3 种AgCuMnNi 钎料分别称为Ag-1,Ag-2 与Ag-3。研究中采用的钎焊母材分别为YG6X 硬质合金与GH4169 高温合金,YG6X硬质合金为细晶WC-6Co(94%WC,6%Co,质量分数;晶粒度为2 μm),具有优异的力学性能,抗弯强度可达2495 MPa,硬度可达91 HRA,产自株洲硬质合金集团有限公司。GH4169 为沉淀强化型镍基高温合金,产自宝钢集团有限公司。GH4169 的化学成分见表2。对生产的3 种AgCuMnNi 钎料进行取样分析,分别测试钎料的实际成分与熔化特性。通过TAS-990F原子吸收分光光度计测量钎料实际成分,测试取样重量为0.2 g;通过TGA-1000 差热分析仪测量钎料熔点,取样重量为0.03 g。通过Phenom-XL 电子显微镜对钎料进行微观组织观察与分析。然后,在860 ℃保温10 min 的工艺条件下,对YG6X/Ag-1(Ag-2,Ag-3)/GH4169 分别进行真空钎焊试验,钎焊试样如图1 所示。焊后对接头进行取样分析,观察接头微观组织与元素分布,并通过E45-105 万能试验机测试试样抗拉强度,拉伸速率为1 mm/min。

表1 AgCuMnNi 钎料名义成分(质量分数,%)

表2 GH4169 化学成分(质量分数,%)

2 试验结果与分析

2.1 钎料成分与熔点

3 种钎料实测成分见表3,熔化特性见表4。由表3 可知,实测的钎料成分在设计的钎料成分范围之间,符合设计要求。3 种钎料的DSC 曲线如图2 所示,由表4 可知,3 种钎料的熔化温度范围分别为766.91~791.2 ℃,757.27~789.34 ℃,753.5~789.88 ℃。在AgCuMnNi 钎料体系中Ag 与Mn 为主要降熔元素,Ag-1 钎料中Mn 含量最高,Ag-3 中Ag 含量最高,从而使得3 种钎料液相线相接近。

图2 3 种钎料DSC 曲线

表3 AgCuMnNi 钎料实测成分(质量分数,%)

表4 AgCuMnNi 钎料固-液相线

2.2 钎料微观组织

图3 为3 种AgCuMnNi 钎料铸态微观组织形貌图,表5 为钎料微观区域EDS 分析结果。图3a~图3c分别低倍下Ag-1,Ag-2 与Ag-3 的微观组织形貌,而图3d~图3f 分别为高倍下Ag-1,Ag-2 与Ag-3 的微观组织形貌。

图3 钎料微观组织图

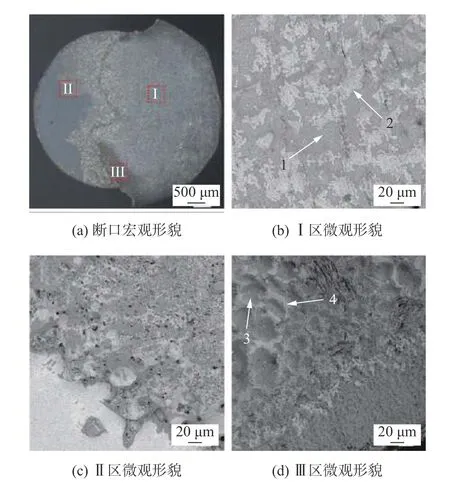

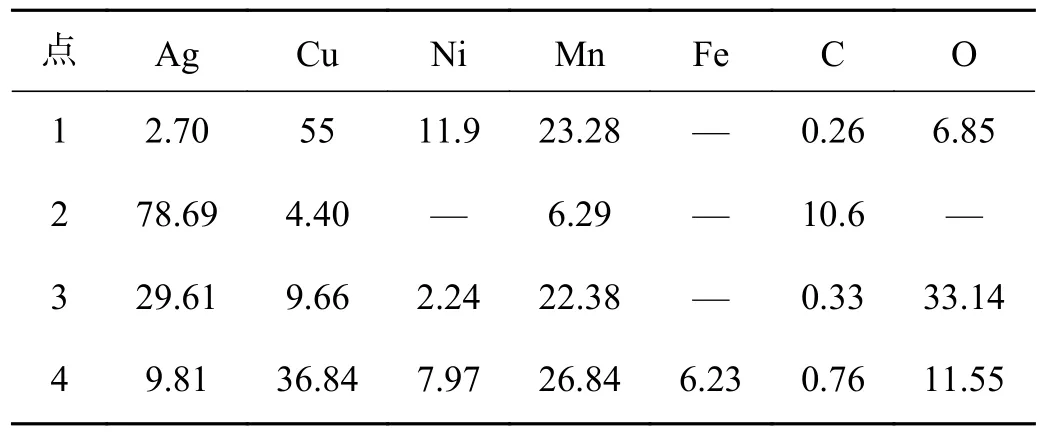

表5 不同钎料组织EDS 分析结果(质量分数,%)

将图3 与表5 结合分析可以得知,铸态AgCuMnNi钎料主要由富Ag 相与富Cu 相组成。钎料中灰黑色组织为富Cu 相,呈树枝晶状分布,灰白色组织为富Ag 相,分布在富Cu 相枝晶间隙中。Ag-1 钎料中灰黑色的富Cu 相枝晶细小,分布密集,富Cu 相中Mn含量高于Ni 含量;Ag-2 钎料中灰黑色的富Cu 相组织占比减少,并出现共晶组织区域;Ag-3 钎料中灰黑色的富Cu 相占比进一步减少,富Ag 相组织占比增加,并且富Cu 相中Ni 含量逐渐超过Mn 含量。

钎料组织类型、形貌及占比受钎料中各元素含量的影响。由Ag,Cu,Ni 与Mn 之间的合金相图可知,Ni 与Mn 主要固溶在Cu 基体中,所以Ni 与Mn 含量的变化主要影响组织中富Cu 相的成分、形貌与占比。随着Ni 与Mn 含量的减少及Ag 含量的增加,钎料组织中富Cu 相占比逐渐降低,富Cu 相中Mn 含量逐渐降低,富Ag 相组织占比逐渐增加。由表5 可知,3 种钎料中富Cu 相的成分是非均一的,存在着元素偏聚的现象,在大块富Cu 相心部区域,其Ni 与Mn 的含量较靠近富Ag 相的边缘区域高,而Cu 含量的变化趋势与其相反,如B 与C 点、E 与F 点、H 与I 点的成分所示,其中该现象在Ag-3 钎料中表现最为明显,由于其中Ni 含量较高,所以此类相为Cu-Ni 固溶体相。

2.3 钎焊接头微观组织与性能

2.3.1 钎焊接头微观组织

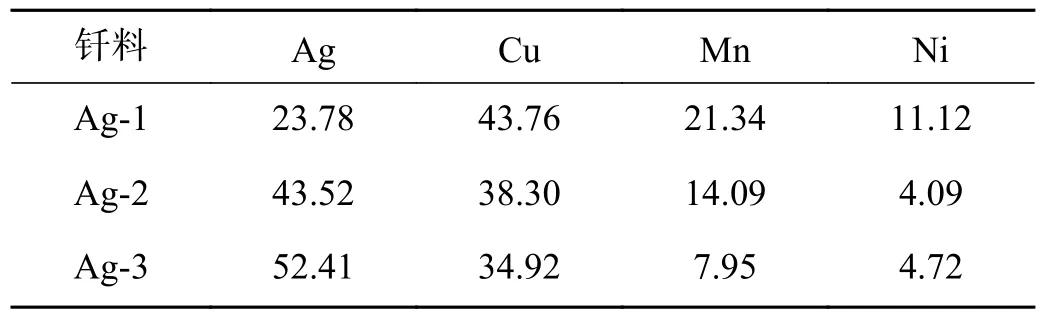

焊后Ag-1,Ag-2 与Ag-3 钎料钎焊试样对应的YG6X/GH4169 接头微观组织如图4 所示。图4 中各区域EDS 分析结果见表6。由表6 可知,图4 中灰黑色相为富Cu 相-Cu(s,s)相,灰白色相为富Ag 相-Ag(s,s)相。AgCuMnNi 钎料钎焊的YG6X 与GH4169 钎缝结构为:YG6X/钎缝界面与GH4169/钎缝界面主要为Cu(s,s),钎缝中心区主要由Cu(s,s),Ag(s,s)等组成。随钎料中Ag 含量的增加与Ni,Mn 含量的减少,YG6X/钎缝界面、GH4169/钎缝界面的Cu(s,s)相宽度变窄,钎缝中心区域大块分布的Cu(s,s)相逐渐减少,Ag(s,s)相和(Ag+Cu) 共晶组织逐渐增加。与Cu(s,s) 相相比,Ag(s,s)相硬度低,但塑韧性好,通过优化钎料成分与工艺,调控钎缝中两相占比,可获得强度高、韧性好的钎焊接头。

图4 3 种钎料钎焊接头截面微观组织

表6 不同钎料钎焊接头EDS 分析结果(质量分数,%)

不同钎料所焊试样钎缝组织中富Ag 相的具体成分见表6 中B1,F1,J1的分析结果,富Ag 相主要由Ag,Cu,Mn 元素组成,其中Ag 的平均含量为88.46%,Cu 与Mn 元素除固溶在Ag 基体中外,还以细小的Cu 固溶体形式弥散分布于Ag 固溶体基体中与Ag 固溶体形成共晶组织。3 种钎料钎焊试样焊缝中富Ag相在成分上无显著差异,Ag-3 钎缝中富Cu 相存在Ni 元素偏聚现象,如K 处的Ni 含量几乎为I1与L1处Ni 含量的2 倍,并且富Cu 相中Ni,Mn 含量基本相似,而Ag-1 与Ag-2 钎缝富Cu 相中无显著的元素偏聚现象,并且富Cu 相中Mn 含量较Ni 含量高。

2.3.2 钎焊接头力学性能

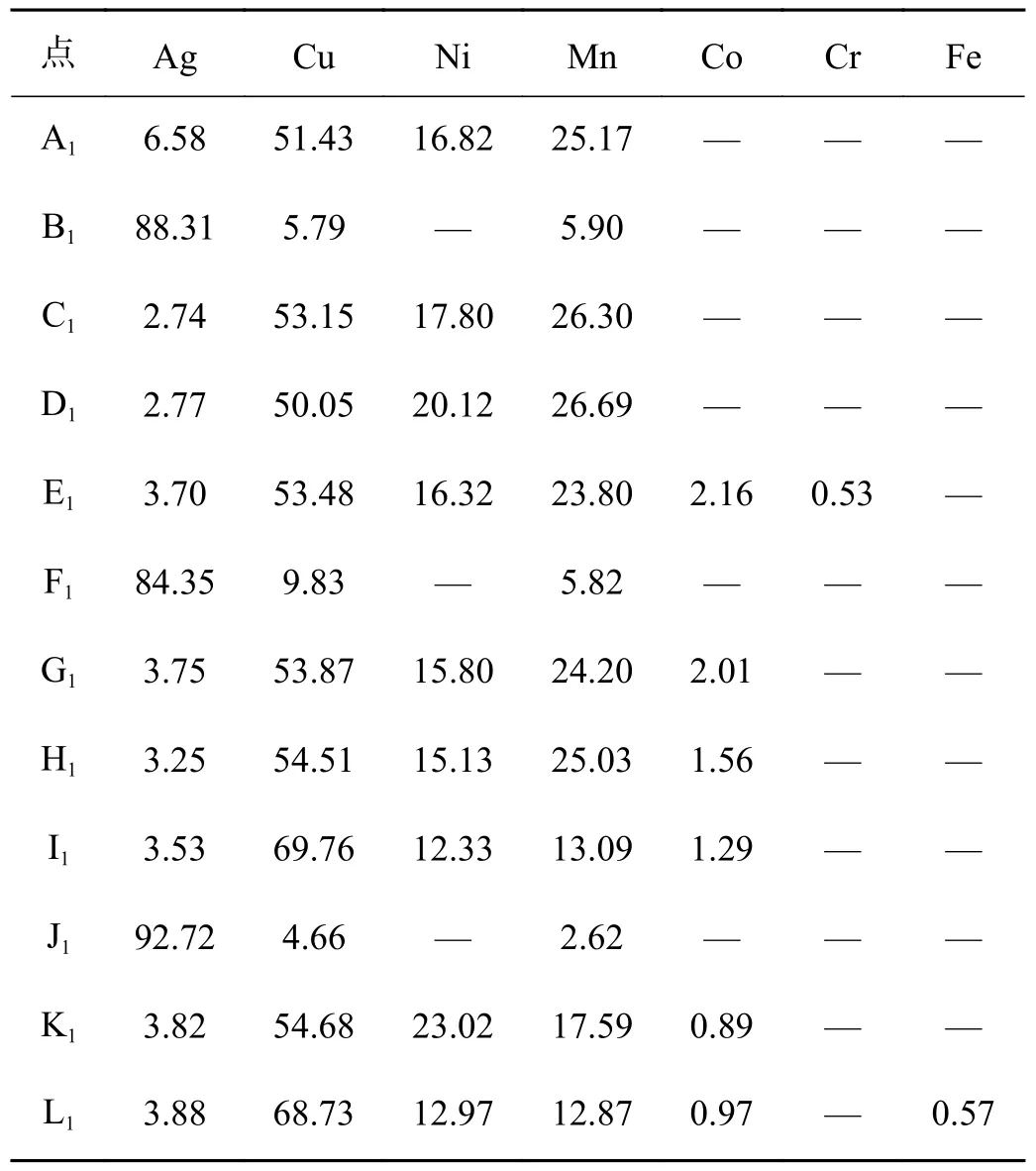

图5 为3 种AgCuMnNi 钎料真空钎焊的YG6X硬质合金与GH4169 高温合金试样抗拉强度。由图5可知,Ag-1,Ag-2 与Ag-3 钎料所焊试样的抗拉强度的平均值分别214.5 MPa,413.8 MPa 与432.8 MPa。为分析不同钎料钎焊试样接头抗拉强度呈现差异的原因,观察了不同试样断口形貌,图6 为Ag-1 钎料焊接试样YG6X 侧断口形貌图。从断口宏观形貌上可以将断口分为3 个主要区域,Ⅰ区、Ⅱ区、Ⅲ区3 个区域的高倍放大图分别如图6b~图6d 所示,图6 中各区域的EDS 点扫描结果见表7。Ⅰ区为钎料区域,由1与2 点处成分可知,其中除C 与O 外,其余组成元素均为钎料成分,即在Ⅰ区范围内钎料未与GH4169发生元素扩散反应。Ⅱ区为钎缝与硬质合金基体的过渡区域,在拉伸过程中部分硬质合金基体被剥落。Ⅲ区为高Mn 的易氧化区域,组织形貌呈圆滑过渡状。由上述分析可知,在拉伸过程中,裂纹起源于GH4169与钎料界面处,然后在一定横向距离内贯穿钎缝组织并延伸至YG6X 母材内部,将部分YG6X 母材剥落。由于位于Ⅰ区的钎料与GH4169 母材之间基本未发生扩散与熔解反应,以及Ⅲ区处部分圆滑过渡组织的存在,使得Ag-1 钎料焊接试样实际焊接面积约为整个焊面的1/2,从而使得接头抗拉强度较低。

图5 3 种钎料钎焊试样抗拉强度

图6 Ag-1 钎料焊接试样YG6X 侧断口形貌

表7 Ag-1 钎料焊接试样断口EDS 分析结果(质量分数,%)

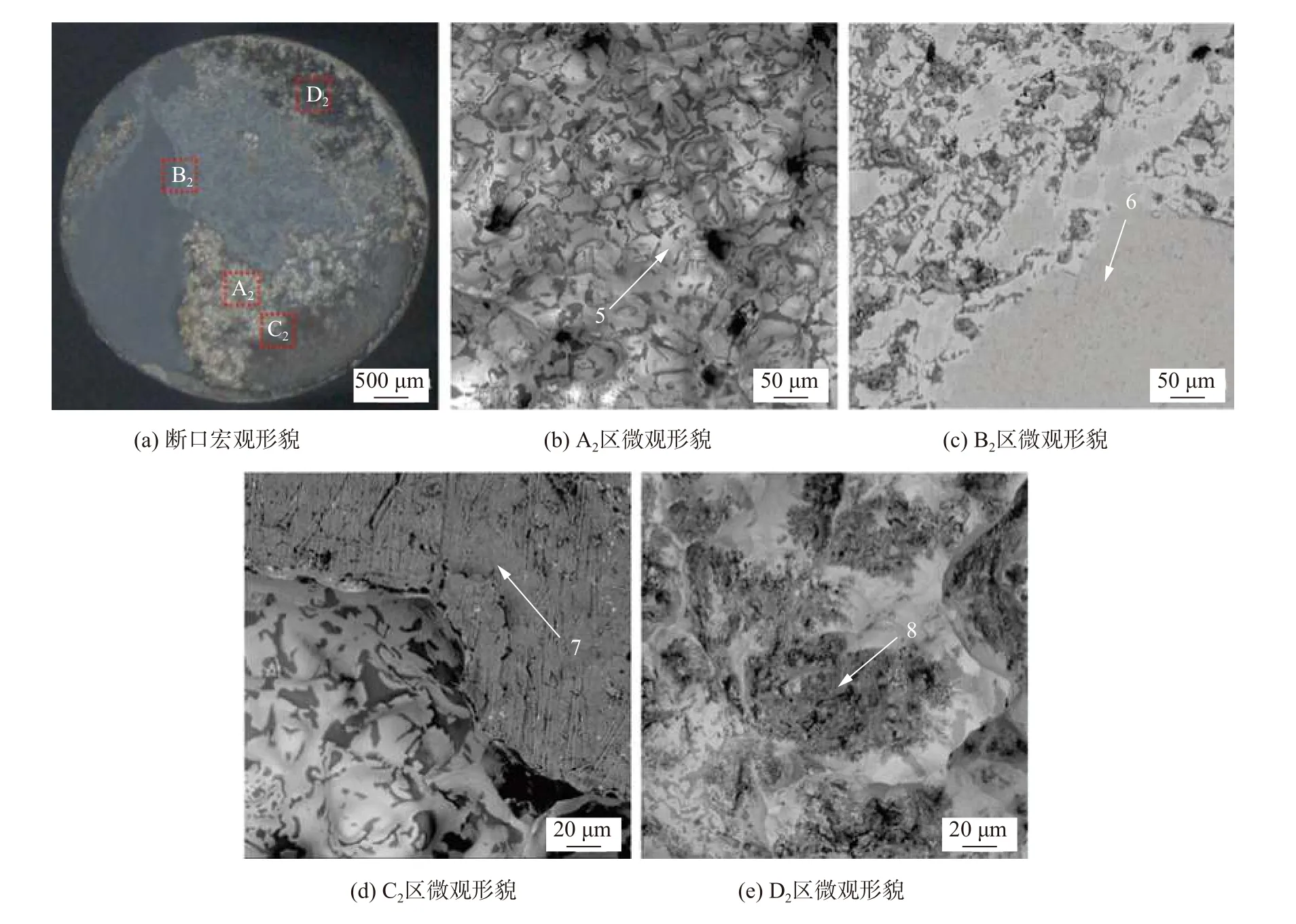

图7 为Ag-2 钎料钎焊试样YG6X 侧断口形貌图。7a 为断口宏观形貌,其中A2区、B2区、C2区、D2区4个典型区域的高倍放大图分别如图7b~图7e 所示,各区域的EDS 点扫描结果见表8。结合断口各区域形貌及能谱分析可知,A2区为钎缝中心区域,主要组成物相为Ag 固溶体与Cu 固溶体相;B2区为破碎的YG6X 母材与钎料/YG6X 界面的过渡区域,位置6为裸露的硬质合金颗粒。C2区为钎缝中心区域与钎料/GH4169 界面的过渡区域,由7 点处化学组成可知钎料/GH4169 界面主要为富Cu 相,但其元素种类十分复杂,包含了GH4169 母材中几乎所有的元素,对比图7b 中5 点成分可知,此断面应位于钎料与GH4169的接触界面。D2区中8 点处含有大量的Mn 与O,在钎焊过程中形成了不利于钎缝性能的MnO2,即D2区主要为钎缝边缘氧化区域。由上述分析可知,Ag-2钎料钎焊试样拉伸过程中断裂行为十分复杂,断裂路径包含钎料与两侧母材的接触界面,并沿钎缝内部存在的薄弱环节瞬间贯穿整个钎缝组织,在硬质合金侧沿界面深入硬质合金内部将部分硬质合金母材剥落。边缘氧化区域及钎缝中薄弱区域的存在,弱化了接头的力学性能。

图7 Ag-2 钎料焊接试样断口形貌

表8 Ag-2 钎料焊接试样断口各区域EDS 分析结果(质量分数,%)

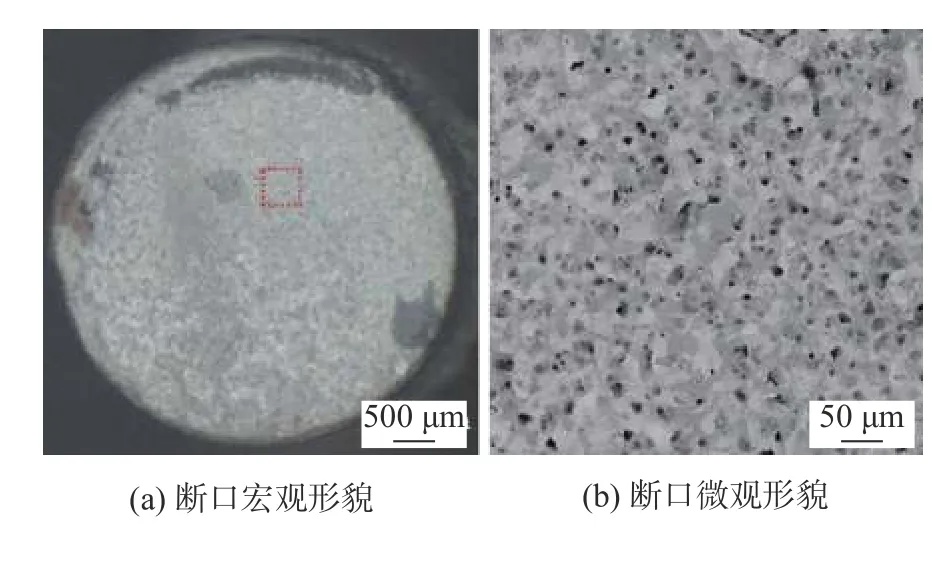

Ag-3 钎料焊接试样断口形貌如图8 所示,图8a为断口宏观形貌,其中标记处的高倍放大图如8b 所示,宏观断口较为平整,微观组织由Ag 固溶体相与Cu 固溶体相组成,未观察到明显的缺陷,并且在断口中可观察到细小的韧窝。由上述现象可知,断口中未观察到连续分布的大块灰黑色Cu 固溶体相,即裂纹在钎缝中心区域萌生并扩展,而钎缝中心区域存在大量高塑性的Ag 固溶体相,所以断口呈塑性断裂形式。

图8 Ag-3 钎料焊接试样断口形貌

3 结论

(1)设计了3 种元素占比不同的AgCuMnNi 钎料,经测试3 种钎料液相线均低于800 ℃,钎料微观组织由灰黑色的富Cu 相与灰白色的富Ag 相组成。当钎料中Ni,Mn 含量降低而Ag 含量升高时,微观组织中塑性较好的富Ag 相占比逐渐增加。

(2)在钎焊温度为860 ℃、保温10 min 时,Ag-3钎料钎焊试样钎缝微观组织中富Cu 相与富Ag 相分布均匀,接头抗拉强度的平均值最高(432.8 MPa),且拉伸试样呈韧性断裂形式。

(3)当钎料中Mn 含量较高时,在Ag-1 与Ag-2 钎焊试样断口中均发现了高Mn 的氧化区域,其存在弱化了接头的力学性能。富Ag 相组织由于其塑性较富Cu 相组织好,能够通过塑性变形缓释接头中的残余应力,所以富Cu 相与富Ag 相均匀分布的接头组织在保持接头强度的同时也使接头组织具有一定的塑韧性。