基于Fe-Cr-Ni 基钎料的SUS444/SUS304 接头钎焊工艺及组织与性能

2023-12-12李朋成陆青松王凯韩琦王雷刚

李朋成,陆青松,王凯,韩琦,王雷刚

(1.江苏大学,江苏 镇江 212013;2.浙江银轮机械股份有限公司,浙江 台州 317200)

0 前言

铁素体不锈钢作为一类具有体心立方晶体结构的无镍(或少镍)不锈钢,添加少量的Mo,Ti 或Nb 等元素作为铁素体稳定元素,相比于奥氏体不锈钢,因其导热系数大、热膨胀系数小、高温强度可观、抗应力腐蚀及抗热疲劳等优良特点,成为废气再循环冷却器(EGRC)原有316L 材质冷却部件的理想替换材料[1-4]。由于铁素体不锈钢与奥氏体不锈钢之间的化学成分、物理性能及钎焊性存在明显差异,实现两种不锈钢材料的异种连接势必成为难点。

钎焊作为当前EGRC 产品制造过程中的必要环节,对钎焊材料的合理设计和选择是满足EGRC 产品在恶劣环境中正常工作的关键[5-6]。当前不锈钢材质EGRC 产品钎焊使用的主要钎料包括:银基钎料、铜基钎料、镍基钎料和铁基钎料[7]。银基钎料虽然钎焊温度低、连接强度高,但其耐腐蚀性能和高温性能较差且成本较高[8]。铜基钎料虽然成本较低、连接强度高及接头韧性好,但因为高温性能和耐腐蚀性能较差阻碍了其广泛应用[6,9]。镍基钎料作为当前开发设计和市场应用最多的不锈钢钎焊材料,具有高温性能好,耐腐蚀性能和抗氧化性能强等特点[10],通过加入Cr 提高耐热性和耐蚀性,但其降熔作用十分有限,需要再添加B,Si 和P 等降熔元素实现进一步降低钎焊温度[11-14]。铁基钎料作为在镍基基础上发展起来的钎料,在追求近似镍基钎料优异力学性能和耐腐蚀性能的同时,最大程度“以铁代镍”实现降低成本[15-16]。

文中通过以浙江银轮机械股份有限公司试制的Fe-Cr-Ni 基合金作为钎焊材料,以SUS444 和SUS304两种不锈钢作为连接母材,研究了在钎焊过程中的元素扩散连接机制,分析了钎焊温度和搭接间隙对接头微观组织结构和室温力学性能的影响规律,最后对接头的酸性浸泡腐蚀行为进行了研究。

1 试验材料及工艺

1.1 试验材料

钎焊母材为SUS444 和SUS304 冷轧态不锈钢板,使用GDA750HR 型辉光放电发射光谱仪测定其化学成分。钎焊前,对母材的待焊区域表面使用1000 号SiC 砂纸进行研磨,再使用酒精进行超声波清洗。钎焊材料为自研膏状Fe-Cr-Ni 基合金,采用Netzsch STA 449 F3 同步热分析仪测定钎料的DSC 曲线,如图1所示,钎料固相线温度1045 ℃,液相线温度1065 ℃。母材和钎料化学成分见表1。

表1 母材与钎料化学成分(化学成分,%)

图1 Fe-Cr-Ni 基合金钎料的DSC 曲线

1.2 钎焊工艺和试样制备

采用七段式真空钎焊工艺曲线,第一步,真空度抽至高于1×10-1Pa;第二步,50 min 加热至950 ℃;第三步,950 ℃保温20 min,进行均热处理;第四步,30 min 加热至钎焊温度Tb;第五步,保持钎焊温度30 min;第六步,随炉缓冷至850 ℃;第七步,打开风冷系统急冷至200 ℃以下。其中,钎焊温度Tb分别为1100 ℃,1125 ℃,1150 ℃和1175 ℃,保温时间均为30 min。钎焊搭接试样和T 形试样分别如图2a和图2b 所示,搭接试样间隙值t分别为35 μm,100 μm,200 μm 和300 μm,使用电火花加工方法制备腐蚀试样和剪切试样。

图2 真空钎焊试样示意图

1.3 显微结构检验

将接头使用220 号、500 号和2000 号SiC 砂纸进行研磨和直径0.5 μm 金刚石粉末进行抛光处理之后,使用10% HCl+20% HNO3腐蚀液进行腐蚀。通过LEICA DMI5000M 光学显微镜和配备Inca X-act 能谱仪的FEI 扫描电子显微镜对钎缝和两侧母材进行微观组织分析;使用CratosW50S 显微硬度计对钎缝和两侧母材进行维氏显微硬度测试,结合以上结果判断各个相的形成和分布情况。

1.4 抗剪强度测试

利用ETM204C/20KN 万能试验机对搭接头进行了室温抗剪强度测试,试验速率为2 mm/min,每个试样拉伸至完全被破坏。每个数据采用5 个试样取平均值,剔除异常数据,重复测试。

1.5 浸泡腐蚀试验

按照VDA 230-214-2010《Resistance of metallic materials to condensate corrosion in exhaust gas-carrying components-testing methods》[17]进行了T 形接头酸性腐蚀溶液浸泡试验,腐蚀溶液由3.4 mL HNO3(65%),1.4 mL H2SO4(98.08%)和1.65 g NaCl,并加蒸馏水稀释至1000 mL 组成。浸泡前,使用酒精进行超声波清洗10 min,自然风干后完全浸泡于200 mL 腐蚀溶液中,溶液温度为50 ℃,每24 h 更换一次溶液,在浸泡时长为48 h,168 h 和288 h 之后,分别取出3 个T 形试样,再次使用酒精进行超声波清洗10 min 并进行自然风干。

2 试验结果与讨论

2.1 搭接头扩散连接机制

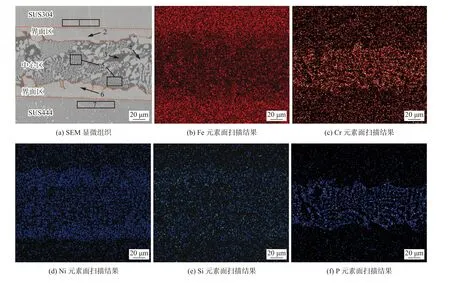

使用光学显微镜、扫描电子显微镜(SEM)和能谱仪(EDS)对搭接接头钎缝进行了微观组织与成分分析,并对微观组织进行了显微硬度测试。图3a 为钎焊温度1125 ℃、搭接间隙100 μm 的钎缝显微组织,钎缝及连接母材呈现为7 种不同组织,其对应位置EDS 结果见表2。图3b~图3f 分别为图3a 显微组织对应Fe,Cr,Ni,Si 和P 元素面扫描结果,Fe 含量从两侧母材向钎缝中心区逐渐减少,Cr 在钎缝中心的分布高于两侧钎缝界面区和母材,Ni 和Si 在钎缝分布较均匀,且在SUS444 均有分布,P 主要集中在钎缝中心,上述结果与采用镍基钎料的SUS444 钎焊接头的结果相似[17]。

表2 图3a 中不同位置的EDS 分析结果(质量分数,%)和显微硬度

图3 钎焊温度1125 ℃、搭接间隙100 μm 的搭接接头显微组织

根据表2 中各个相的EDS 分析结果,图3a 中1 位置为靠近钎缝的SUS304 母材,其成分与1.1 章节测定的SUS304 母材光谱结果相似;2 位置为SUS304 母材侧钎缝界面区,其组织为Fe(Cr,Ni,Si)固溶体;3 位置为钎缝中心区的暗灰色相,其Fe,Cr,Ni 与P 原子百分比近似3∶1,结合该相的显微硬度值较高,确定其主要为(Fe,Cr,Ni)3P 金属间化合物;4 位置为钎缝中心区的团状灰白色相,其成分与2 位置相似,为Fe(Cr,Ni,Si)固溶体;5 位置为钎缝中心区的层片状(或鱼骨状)共晶相,由Fe(Cr,Ni,Si) 固溶体和(Fe,Cr,Ni)3P 金属间化合物组成;6 位置为SUS444 母材侧钎缝界面区,为Fe(Cr,Ni,Si)固溶体;7 位置为靠近钎缝的SUS444 母材,对比SUS444 母材光谱结果,Fe 和Mo 含量下降,Cr,Ni,Si 和P 含量均升高。

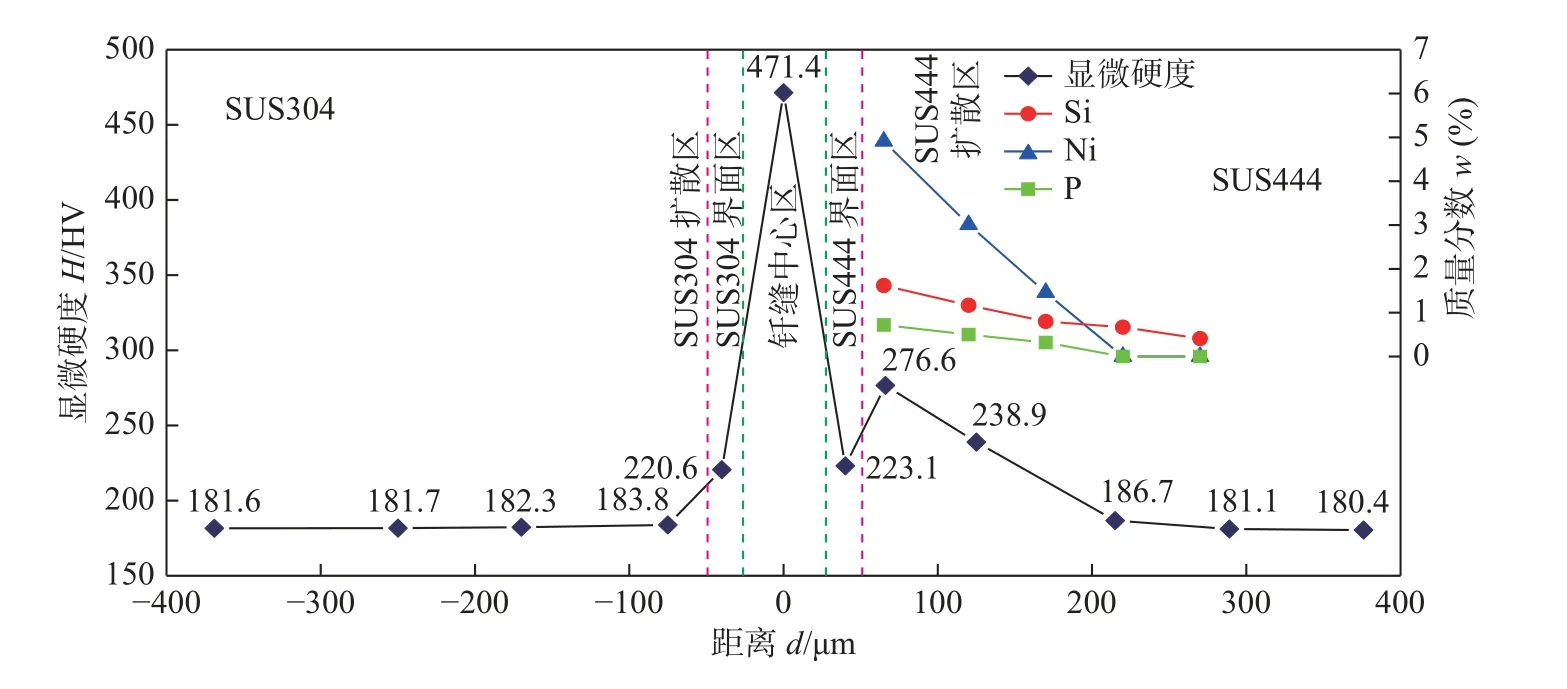

图4 为两侧距钎缝中心不同距离的显微硬度及SUS444 侧Ni,Si 和P 含量变化情况,钎缝中心的平均硬度值较大,为471.4 HV,两侧界面区较小,分别为220.6 HV 和223.1 HV,与SUS304 侧母材相比,SUS444 侧有明显的显微硬度渐变区域。结合图4 中EDS 结果,SUS444 侧有较宽的扩散区域,Ni,Si 和P含量随着距钎缝中心的距离增大而下降,当距离超过200 μm 时,其Ni,Si 和Ni 含量及显微硬度趋于与SUS444 母材相同。

图4 钎焊温度1125 ℃、搭接间隙100 μm 的搭接头显微硬度及局部位置元素含量

从上述结果来看,钎缝与母材之间的元素远距离扩散主要发生在熔融钎料与SUS444 母材界面。结合以往研究[18-19],搭接接头钎焊过程中的元素扩散及凝固机制模型如图5 所示。持续升温到钎焊温度Tb,钎料粉末发生熔化,并通过毛细作用向接头缝隙内流动,与母材界面进行固液接触(图5a);与熔融钎料接触的母材发生熔解并进行液态扩散,Fe 由熔融母材向钎缝扩散,Cr,Ni,Si 和少量的P 由钎缝向熔融母材扩散,在局部位置优先达到过饱和液相成分后,形成Fe(Cr,Ni,Si)晶核,并向液相不断生长,发生快速等温凝固(图5b);当Fe(Cr,Ni,Si)固溶体持续长大,相邻晶体接触,固液扩散的通道也被阻断,母材熔解停止,少量Fe,Cr,Ni,Si 和P 通过先凝固Fe(Cr,Ni,Si) 固溶体相进行固态扩散,进而形成连续固溶体相,在后续的降温过程中,钎缝中心剩余液相由于元素扩散作用而偏离原始钎料成分,先形成与界面区类似的Fe(Cr,Ni,Si) 固溶体和(Fe,Cr,Ni)3P 金属间化合物,进一步冷却,发生共晶反应,形成层片状(或鱼骨状)的共晶组织(图5c)。

图5 搭接接头钎焊过程中的元素扩散及凝固机制模型

2.2 剪切破坏分析

图6 为钎焊温度1125 ℃、间隙100 μm 的搭接头剪切破坏后SUS444 侧截面显微组织和表面形貌。从截面显微组织来看,裂纹产生于先凝固固溶体与钎缝中心的边界并沿着该界面发生扩展,形成一个较平整的微观断面,图6b 的凸包状结构及EDS 分析结果恰好与之对应。靠近该边界的钎缝中心倾向于形成金属间磷化物或层片状共晶组织,结合表2 中显微硬度测试结果,3,5 位置的显微硬度(858.3 HV 和475.2 HV)与6 位置的先凝固固溶体的显微硬度(223.1 HV)相差最大,在进行剪切破坏时,由于该界面两侧的韧性相差较大,可变形能力的不同往往导致应力集中,使其成为断裂面的倾向最大。

图6 钎焊温度1125 ℃、间隙100 μm 的搭接头剪切破坏后SUS444 侧显微组织

2.3 钎焊温度的影响

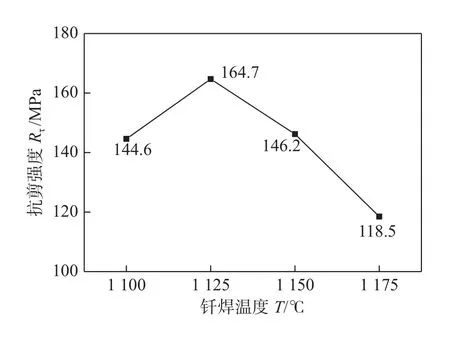

使用万能试验机对间隙为100 μm、钎焊温度分别为1100 ℃,1125 ℃,1150 ℃和1175 ℃的搭接头进行抗剪强度测试,其结果如图7 所示。抗剪强度随着钎焊温度的升高呈现先升后降的趋势,当钎焊温度为1125 ℃时,最大为164.7 MPa;当钎焊温度超过1150 ℃,抗剪强度下降尤为明显;当钎焊温度为1175 ℃时,仅为118.5 MPa。

图7 不同钎焊温度下搭接间隙100 μm 的搭接头抗剪强度

图8 为不同钎焊温度下搭接间隙100 μm 的搭接头显微组织。随着钎焊温度升高,两侧先凝固Fe(Cr,Ni,Si)固溶体相由连续平直状向凸包状变化,且凸起程度逐渐增大。而钎缝中心组织在1100 ℃时,由粗大的类似共晶组织、团状Fe(Cr,Ni,Si)固溶体和(Fe,Cr,Ni)3P金属间化合物组成,且硬脆相几乎连续分布,在1125 ℃及以上时,共晶组织、固溶体和金属间化合物相都存在细化趋势。当钎焊温度为1175 ℃时,钎缝中心出现直径大于50 μm 的虚焊孔穴,且钎角处的钎料向SUS304 母材未搭接表面流动。

图8 不同钎焊温度下搭接间隙100 μm 的搭接头显微组织

根据2.1 章节搭接头扩散凝固连接机制的分析结果,在较低的钎焊温度(1100 ℃),熔融钎料与界面母材扩散较慢,扩散量较小,抑制先凝固Fe(Cr,Ni,Si)固溶体向钎缝中心的生长速度,从而形成连续平直状的Fe(Cr,Ni,Si) 固溶体相,钎缝中心共晶组织粗大可能成为强度较低的主要原因;钎焊温度升高,扩散加强,先凝固Fe(Cr,Ni,Si)固溶体向钎缝生长加快,形成凸起递增的凸包状结构。钎缝中心剩余液相随着温度升高,扩散更剧烈,钎缝中心的组织更均匀。当钎焊温度过高(1175 ℃),熔融钎料的流动性增强,填缝性能下降,易向母材表面流走,进而出现明显虚焊孔。在剪切破坏时,虚焊孔穴往往引起应力集中,导致抗剪强度下降明显。钎料对钎焊温度的敏感性较高,不宜在过高的温度下进行钎焊。

2.4 搭接间隙的影响

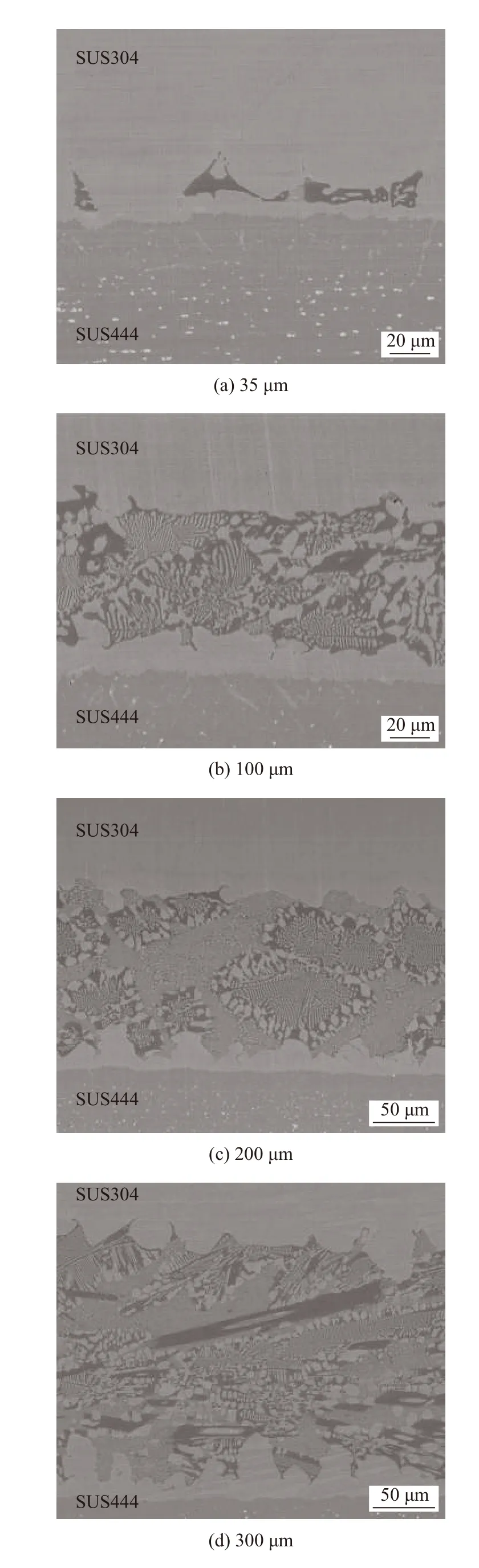

图9 为钎焊温度1125 ℃、搭接间隙分别为35 μm,100 μm,200 μm 和300 μm 的搭接接头抗剪强度。随着搭接间隙增大,抗剪强度逐渐减小;在较大间隙时,基本维持稳定;搭接间隙为35 μm 时,最大为177.3 MPa;搭接间隙为300 μm 时,最小为151.3 MPa。

图9 钎焊温度1125 ℃、不同搭接间隙下的搭接接头抗剪强度

图10 为钎焊温度1125 ℃、不同搭接间隙下的搭接接头显微组织。随着搭接间隙的增大,钎缝中心的共晶组织、团状固溶体和金属间化合物都均匀图10 为钎焊温度1125 ℃、不同搭接间隙下的搭接接头显微组织。随着搭接间隙的增大,钎缝中心的共晶组织、团状固溶体和金属间化合物都均匀细化,先凝固Fe(Cr,Ni,Si) 固溶体由平直状向凸包状变化。搭接间隙为35 μm 时,两侧固溶体相接触,钎缝中心断续分布的(Fe,Cr,Ni)3P 金属间化合物;搭接间隙为100 μm 及以上时,钎缝中出现共晶组织将两侧固溶体完全分割开,且共晶组织随间隙增大而所占比例提高。

图10 钎焊温度1125 ℃、不同搭接间隙下的搭接接头显微组织

在较小的搭接间隙(35 μm)下钎焊时,并未出现连续分割钎缝两侧先凝固固溶体的共晶组织(或金属间化合物),钎缝内没有连续的显微硬度突变,抗剪强度达到最大。增大搭接间隙,先凝固固溶体与硬脆相的接触表面增大,应力集中倾向增大,抗剪强度下降。在较大的搭接间隙钎焊(200 μm 及以上)时,钎缝中心的成分更接近钎料的成分,形成更高比例的细小共晶组织,抗剪强度在较大的搭接间隙下维持在150 MPa 以上。钎料对搭接间隙的敏感性并不高,可钎焊的搭接间隙范围较大。

2.5 接头腐蚀行为

图11 为T 形接头不同时间浸泡腐蚀后的显微组织,分别为浸泡腐蚀前(图11a),浸泡腐蚀48 h(图11b),168 h(图11c)和288 h(图11d)。与过去的研究[20]不同,腐蚀并未优先发生在钎角与母材接触的边缘扩散区,而优先在与腐蚀溶液接触的钎角表面位置发生,如图11b 所示,在层片状暗灰色相之间产生蚀孔,结合放大图的EDS 分析结果,被腐蚀的为共晶组织的灰白色相Fe(Cr,Ni,Si) 固溶体。如图11c 和11d 所示,随着腐蚀时间增加,钎角内部的腐蚀程度增大,共晶组织中的Fe(Cr,Ni,Si) 固溶体大面积腐蚀,剩余(Fe,Cr,Ni)3P 金属间化合物骨架。当腐蚀溶液侵蚀至界面区时,先凝固固溶体被蚀穿,对母材进行腐蚀,在SUS444 侧母材与钎缝界面区边界形成长条状蚀缝,SUS304 侧母材形成蚀坑。

图11 T 形接头不同时间浸泡腐蚀后的显微组织

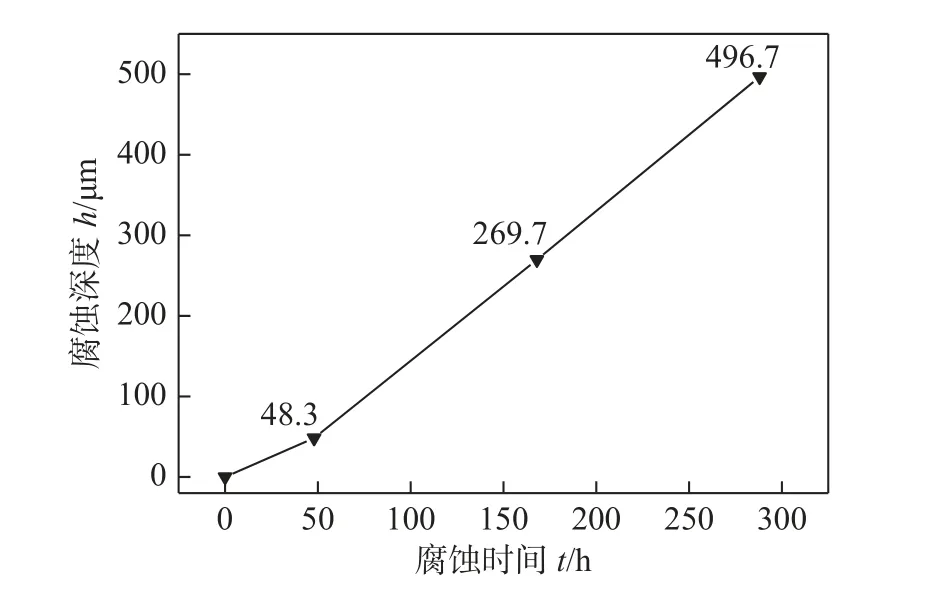

图12 为T 形接头不同时间的腐蚀深度。测量方式为腐蚀发生位置与钎角表面的最大距离。随着腐蚀时间增加,腐蚀深度增大;腐蚀时间为288 h 时,腐蚀深度为496.7 μm。由于(Fe,Cr,Ni)3P 金属间化合物的化学电位高于Fe(Cr,Ni,Si) 固溶体[21],钎角内的Fe(Cr,Ni,Si)固溶体作为阳极发生电偶腐蚀,而作为阴极的金属间化合物则被保护。随着腐蚀的进行,腐蚀溶液与钎角内共晶组织接触面积增大,腐蚀程度加快。两侧母材与钎角内的先凝固固溶体具有较大的成分差异,成分差异引起的化学电位差可能是导致在Cr,Ni 含量相对较低的母材侧容易发生电偶腐蚀的主要原因。

图12 T 形接头不同时间的腐蚀深度

3 结论

(1)搭接接头钎缝主要由两侧界面区的先凝固Fe(Cr,Ni,Si)固溶体,中心区由Fe(Cr,Ni,Si) 固溶体和(Fe,Cr,Ni)3P 金属间化合物形成的类似共晶组织构成,熔融钎料与母材间的元素远距离扩散主要发生在SUS444 侧,该侧母材形成较宽的元素扩散区域。

(2)搭接接头在进行剪切破坏时,断裂倾向于发生在显微硬度突变最大的钎缝中心与先凝固固溶体的边界。

(3)搭接接头抗剪强度对钎焊温度较敏感,在1125℃进行钎焊时,达到最大抗剪强度164.7 MPa,过高的钎焊温度易导致钎缝中形成虚焊孔穴,成为抗剪强度明显下降的主要原因。

(4)搭接接头抗剪强度对搭接间隙的敏感性较低,当搭接间隙为35 μm 时,钎缝中心区的金属间化合物呈断续分布,达到最大抗剪强度177.3 MPa;在大搭接间隙条件下,抗剪强度大于150 MPa。

(5)T 形接头进行酸性腐蚀溶液浸泡试验,钎角共晶组织的Fe(Cr,Ni,Si) 固溶体优先被腐蚀,延长腐蚀时间,腐蚀溶液将蚀穿先凝固固溶体组织,并对两侧母材进行腐蚀。当腐蚀时间为288 h,最大腐蚀深度496.7 μm。