煤矿企业转型下的掘进机器人可靠性分析

2023-12-11王磊

王磊

摘 要:在当前煤矿企业面对产业转型,低碳发展的情况下,为了分析掘进机器人的可靠性,提升采矿过程中操作人员安全,帮助企业更好、更平稳地度过转型期。通过对煤巷掘进机器人的故障模式影响和危害性分析,本文探讨了其可靠性的评估方法。结果表明掘进机器人最容易出现故障的部位是示教机,所以应该加紧进行智能化改装,让其拥有自主工作能力,减少操作人员的介入,避免发生人员伤害,以此帮助企业转型。

关键词:掘进机器人;FMECA;可靠性分析

中图分类号:F27 文献标识码:A doi:10.19311/j.cnki.16723198.2023.24.027

0 引言

随着“中国制造2025”国家战略以及“十四五”规划的提出,在我国工业发展上,智能化已经成为一种必然趋势。作为工业高质量发展的基石,煤矿工业的安全高质量发展是至关重要的。目前的煤矿掘进装备仍然需要辅助人力,需要先对机器人的示教机进行编程,然后根据现场情况进行协调指挥。但是由于矿井下复杂的地理环境以及不确定性的安全隐患,对于操作人员的人身安全造成威胁。鉴于此,掘进设备的智能化和机器人化是实现安全生产的有效途径。

1 掘进机器人

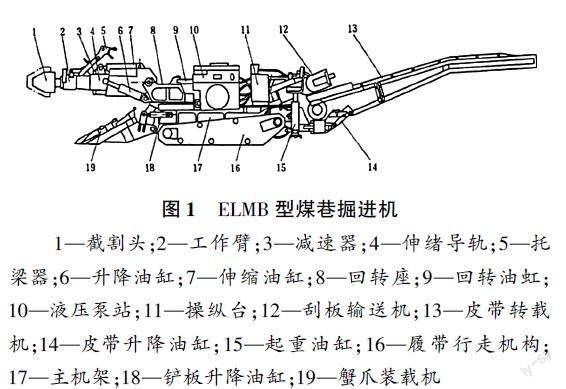

本文以ELMB型煤巷掘进机为例(如图1-1),为了应对井下复杂的工作环境,掘进机器人需要具备高级的智能控制和参数感知能力。

图1 ELMB型煤巷掘进机

1—截割头;2—工作臂;3—减速器;4—伸绪导轨;5—托梁器;6—升降油缸;7—伸缩油缸;8—回转座;9—回转油虹;10—液压泵站;11—操纵台;12—刮板输送机;13—皮带转载机;14—皮带升降油缸;15—起重油缸;16—履带行走机构;17—主机架;18—铲板升降油缸;19—蟹爪装载机

机械、电子、计算机等多种类型的元器件和控制软件共同组成掘进机器人的复杂系统。为了满足本文研究的需求,同时夜微凉突出掘进机器人关键部件所产生的重要性,将掘进机器人整体拆分,划分为本体、控制系统和驱动系统三个子系统,他们具备的特点和功能如下:

1.1 本体

掘进机器人的本体一般由多个部分组成,通常包括回轉座、工作臂、运动油缸、液压泵站等,是掘进机器人动作的执行部件。回转座是机器人的核心部件,它负责控制机器人的运动方向,具有足够的强度和刚度,并且稳定性良好。工作臂位于回转座的上方,可以实现回转运动,从而改变机器人的工作范围。伸缩、升降油缸通过控制油缸内的压力,来调节工作臂的位置,从而帮助机器人完成工作。液压泵站的主要功能是为油缸提供压力。

1.2 控制系统

掘进机器人的控制系统的主要功能有:一是控制机器人的本体完成指令规定的动作,二是需要能够做到人机交互,把操作人员的指令通过编码传输给机器本体之中。掘进机器人的控制系统由以下几个部分组成:示教器、传感器、编码器、通信接口等,可以快速对附加硬件进行集成,对提升机器人的云顶精度、性能等能力具有至关重要的作用。

1.3 驱动系统

驱动系统是掘进机器人的核心部分,它可以通过输入伺服信号来控制电机的运行,这些驱动方式包括液压驱动、气动驱动和电动驱动等,它们可以满足不同的工业需求,其中通过电机直接驱动取消机械传动部件是工业机器人伺服驱动系统当前的研究热点和发展趋势。由于掘进机器人所要进行的工作是进行隧道挖掘、破壁等工作,所以采用液压驱动的方式,通常液压驱动系统也被用于大型工业机器人。液压驱动系统主要是为掘进机器人提供巨大的速度和强度,在掘进机器人工作过程中需要提供前进方向的动力以及对于巷道的支撑力,防止掘进过程中巷道塌方而被掩埋。

2 可靠性分析

为了保障掘进机器人能够正常安全地运行,就要求机器人的各个子系统都能够可靠地运行,这就意味着在掘进机器人的设计过程中不仅仅元器件的可靠性和制造工艺的可靠性需要重视,各个子系统在可靠性方面也要同样的重视。可靠性是度量产品可信赖、可靠程度的评价指标,其定义是在规定的条件、时间下完成规定功能的能力。可靠性评估方法通常包括故障模式及影响分析和危害性分析(Failure Mode Effects and Criticality Analysis,FMECA)、故障树分析法(Fault Tree Analysis,FTA)。

故障模式影响及危害性分析(Failure Mode,Effects and Criticality Analysis,简称FMECA)是由故障模式影响分析(FMEA)和危害性分析(Criticality Analysis,即CA)组合构成的用于分析故障模式的方法,能够定性、定量地分析归纳全部子系统和零部件可能发生的每一种故障模式及故所产生的影响,再按照严重程度进行分类。对各种不同的故障模式进行定性、定量的评估,以确保主机的安全运行,并有效地预测潜在的损失,从而进一步提高主机的安全效率,提升主机的整体寿命,进一步提高主机的安全运行效果。20世纪50年代初,美国格鲁门公司开始使用FMECA分析法来评估飞机的性能。经过多年的实践,FMECA的准确性和可靠性得到了显著的改善。而1964年,美国科学院的Coutinbo也首次发表了他的分析结论,指明了故障的类型和可能的原因。在80年代初期,FMECA技术已经广泛应用于各种领域,从航空航天到福特汽车,它不仅能够有效地提高电子元器件的可靠性,还能够有效地改善汽车的电气设计。此外,中国也在这段时期内,积极推广FMECA,并将其应用到本土,制定出多项与本土相匹配的规范。在接下来的几十年中,FMECA的使命已经超越了原本的高科技领域,如飞行、火箭、军事、农业、工业、教育、卫星、能源、环境监测、能源管理、能源利用、能源保障、能源安全。FMECA分析法已经发展为全球领先的可靠性分析技术,其结果被严格按照《GJB/Z 1391-2006 故障模式、影响及危害性分析指南》的要求进行评估,这也使得FMECA分析法得到了更加完善的发展。

FMECA分析是一种十分先进的技术,它不仅能够帮助企业更好地了解产品的失效情况,还能帮助企业更好地识别出潜在的问题,从而更好地改善产品的质量,它的使用十分方便,非常适合各种行业的需求。尽管采取的定性分析只能够解决部分问题,比如单个影响因素,也不能够充分反映出不同的故障模式,比如说,当发现某种设备或者产品出现了共同的问题时,这种分析方法就会受到较大的制约,尽管如此,它的应用范围也相当广阔,能够覆盖到整体寿命的每个环节,从而获得较好的实际应用价值。这里为了验证掘进机器人的可靠性,就使用FMECA分析法对机器人以及各个子系统进行分析。

2.1 FMECA分析步骤

(1)系统定义。方便分析人员对产品进行功能分析和功能框图绘制。

(2)故障模式分析。分析掘进机器人工作过程中可能发生的故障。

(3)产生故障原因分析。针对每个故障,找到引发故障的原因,例如设计缺陷、环境因素等。

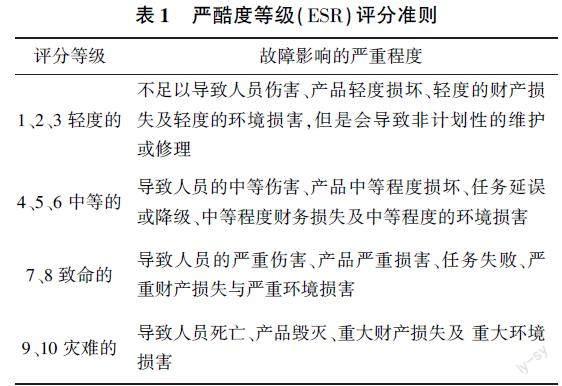

(4)故障影响及严酷度分析。通过严格的评估,我们可以准确地衡量机器人故障模式对系统性能的影响。详情请参见表1。

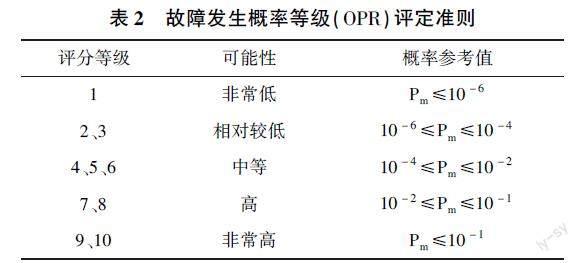

(5)故障发生概率等级(OPR)。通过对某个故障模式的实际发生可能性进行评估,我们可以将其分为不同的等级,并以此为基础确定它们的概率值范围。发生概率等级评定准则如表2所示。

(6)CA分析。通过采用RPN法,我们可以根据风险优先级的不同,对掘进机器人的风险进行有效的排序,从而更加直观地识别出风险最高的部位。

RPN、ESR、OPR三者的关系如:RPN=ESR*OPR

2.2 FMECA约定层次

合理的约定层次是FMECA的基本要求,在本文中将掘进机器人按照结构进行划分,所以将掘进机器人分为三个子系统,分别为本体、控制、驱动,其各自的结构组成如图2示

2.3 掘进机器人FMECA分析结果

通过详细分析,我们得出了表3中的详细结论。

由表3-3和图3-2可以看出机器人各种功能、故障以及出现故障的原因,由结果来看示教器的故障频繁性是最高的,紧随其后的是回转座与工作臂。由此可知,在掘进机器人工作过程中由于采矿通道的环境以及示教器在设计方面智能化水平过低,在面对复杂的工作环境中,经常会发生一些风险优先数比较高的风险,不仅采矿的进程会受到影响,操作人员的安全也得不到保证。

3 总结与展望

本文对掘进机器人的结構和功能进行了分析,为了验证掘进机器人的可靠性,采用了常用的故障模式影响及危害性分析(简称FMECA)。经过系统深入的分析,我们发现,ELMB掘进机器人的智能化水平较低,不能根据工作环境自主分析和判断,导致了在煤矿巷道作业时,需要的作业人员数量多,工作环境恶劣。人员需要付出的劳动强度大,严重危害了工作人员的健康和安全。

所以在此基础之上,由于现在信息技术的进步,可以给老式的掘进机进行现代化改装,让其能够自行在危险的井下环境中工作,不仅提高了工作效率,也减少各种机器故障和人员伤害。加装人工智能决策系统以及视觉系统,让掘进机器人能够根据井下的情况自行判断各个子系统的工作方式,减少人员的介入,降低劳动强度,免受恶劣环境的侵害,才能帮助现代煤矿行业更快地进行技术升级和转型。

参考文献

[1]张雨婷.基于知识整合的新松公司技术创新能力研究[D].哈尔滨理工大学,2017.

[2]杨斌.工业机器人的可靠性分配方法研究[D].电子科技大学,2019.

[3]程秀作.基于信息融合的工业机器人整机可靠性分析_程秀作[D].电子科技大学,2020.

[4]王毅.螺旋轮式驱动管道检测机器人控制系统研究与实现[D].天津理工大学,2016.

[5]李欣.工业机器人体系结构及其在焊接切割机器人中的应用研究[D].哈尔滨工程大学,2008.

[6]黄敏高,龚仲华,王芳,等.工业机器人驱动系统现状与展望[J].机床与液压,2018,46(3):7983.

[7]吴键,张昕,陈灿,等.基于FMECA的CT探测器可靠性分析[J].中国检验检测,2021,29(6):58.

[8]蒋平,李浩泽,杜洪恿,等.基于FMECA方法的旋耕机可靠性分析[J].中国农机化学报,2019,40(12):212216.

[9]LiJun,Xu Huibin.Reliability Analysis of Aircraft Equipment Based on FMECA Method[C]//Physics Procedia: Elsevier,2012:18311837.

[10]Jin Chuanxi,Ran Yan,Zhang Genbao.Intervalvalued qrung orthopair fuzzy FMEA application to improve risk evaluation process of tool changing manipulator[J].Applied Soft Computing Journal,2021,104.

[11]Ayhan Mentes,Ismail H.Helvacioglu.An application of fuzzy fault tree analysis for spread mooring systems[J].Ocean Engineering,2010,38(2).

[12]张大钢,刘雁潮,韩静,等.故障模式影响及危害性分析(FMECA)技术标准发展和应用研究[J].质量与可靠性,2013,No.165(3):4851.

[13]戴云徽,韩之俊,朱海荣,等.故障模式及影响分析(FMEA)研究进展[J].中国质量,2007,(10):2326.

[14]张志强,莫建军.考虑故障模式相关性的FMECA分析[J].电子测试,2022,36(22):4346.