灰铸件分度台3D 打印铸造工艺设计及应用

2023-12-09马昊飞何长义王基东陈思明

马昊飞,宋 波,何长义,王基东,何 媛,陈思明

(共享装备股份有限公司,宁夏 银川 750021)

0 前言

分度台在车床加工中有着非常重要的作用,主要作用是将工件夹持在卡盘上或两顶尖间,并使其旋转、分度和定位,用途比较广泛。为了高效的批量生产出分度台类的小型灰铁铸件,设计一种3D 打印砂芯的三维铸造工艺,可节省模具制作的费用和工时,缩短铸件的生产周期。

1 产品基本信息

1.1 传统手工造型工艺

传统方案一般为木模铸造工艺,需要设计模板、砂箱、陶瓷管、箱锥等工装,不仅制作周期长,而且现场操作难度大,导致对铸件质量产生较大的影响。为降低分度台的生产难度,提高产品质量及生产效率,应用3D 打印技术替代传统的手工造型。

1.2 铸件基本信息

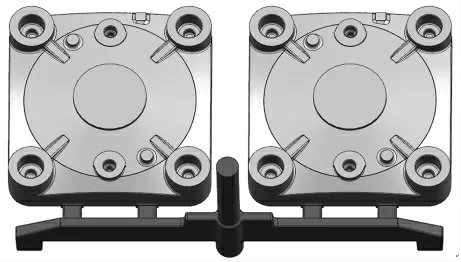

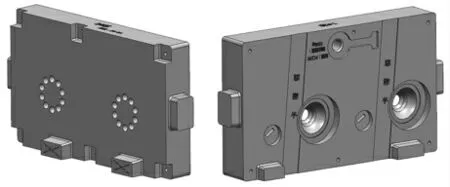

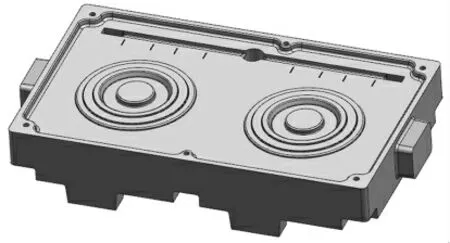

铸件材质为FC250,重量160 kg,轮廓尺寸为541 mm×541 mm×116 mm,外侧圆环壁厚最小为23 mm,中间结构壁厚最大为96 mm,其结构如图1 所示。

2 工艺设计

由于铸件尺寸较小,采用一箱两件的设计方案,利用两端横浇道分别引入铁液经过内浇道流入铸件。此工艺方案不仅砂铁比低,出品率也高,具有较高的经济效益。

2.1 浇注位置选择

按照浇注位置的选择原则[1],铸件的重要加工位置放在底面或侧面,分度台底面需要全部进行加工,而且在端面也有加工孔结构,这些重要的结构选择放置在底面,另一端有毛面的结构确定为铸造方向朝上的方案,为补缩的冒口预留较多的放置空间。

2.2 加工余量

分度台四角轴孔和顶部脐子端面的结构,加工量大小设计为+8mm,厚度方向和侧面的加工孔结构都铸平,底部的加工端面加工量设计+6 mm。

2.3 冷铁设计

分度盘中间壁厚较大,根据铸造工艺设计规范[1-5],增加冷铁对壁厚较大位置进行激冷,设计方案见图2。

图2 冷铁方案图

2.4 浇注系统设计

按照铸造工艺设计规范[1-5],采用封闭浇注系统,横浇道设置在铸件底部,内浇口通过横浇道底部处进入铸件。浇注系统比例为F 直:∑F 横:∑F内=1:1.56:0.83,内浇道流速为1.1 m/s,有利于金属液的平稳充型,防止金属液的飞溅和氧化,设计方案见图3。

图3 浇注系统图

2.5 冒口和出气设计

根据铸造工艺设计规范[1-5],设计球形冒口放置在非加工面对铸件进行补缩,选择长方形结构进行出气,出气面积比例为1.53,设计方案见图4。

图4 冒口和出气图

3 3D 砂芯设计

3.1 分芯方案

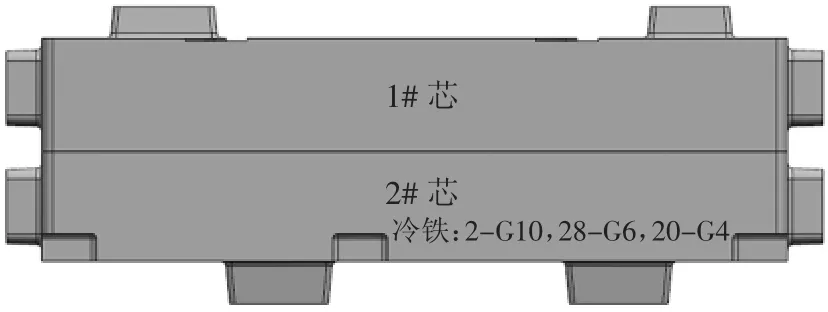

分芯面选择在横浇道位置,保证所有结构能够打开,没有尖角砂,设计方案见图5。

图5 分芯方案图

3.2 砂芯结构设计

3.2.1 砂芯应力分析

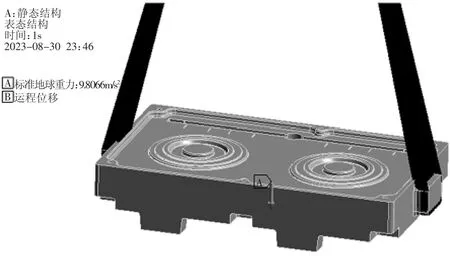

3D 打印砂芯设计完成后,对1#和2#芯使用软件对吊运过程中的变形和应力进行分析,结果分别如下。

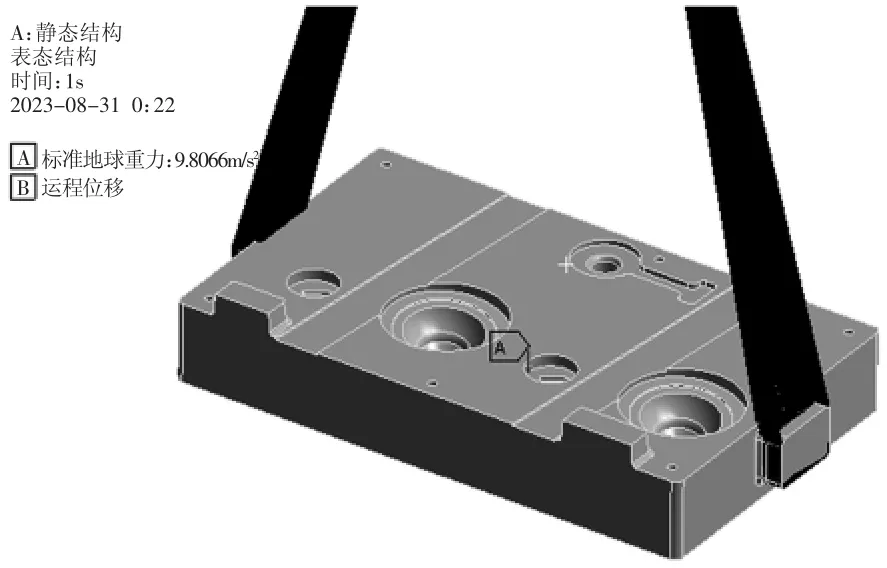

对1#砂芯在吊运过程中的变形和应力进行分析,最大变形量0.4 mm,最大主应力0.49 MPa,远小于3D 砂芯的抗拉强度1.5 MPa,应力分析结果合格,受力环境和分析结果分别见图6 和图7。

图6 1#芯受力环境

图7 1#芯模拟分析结果

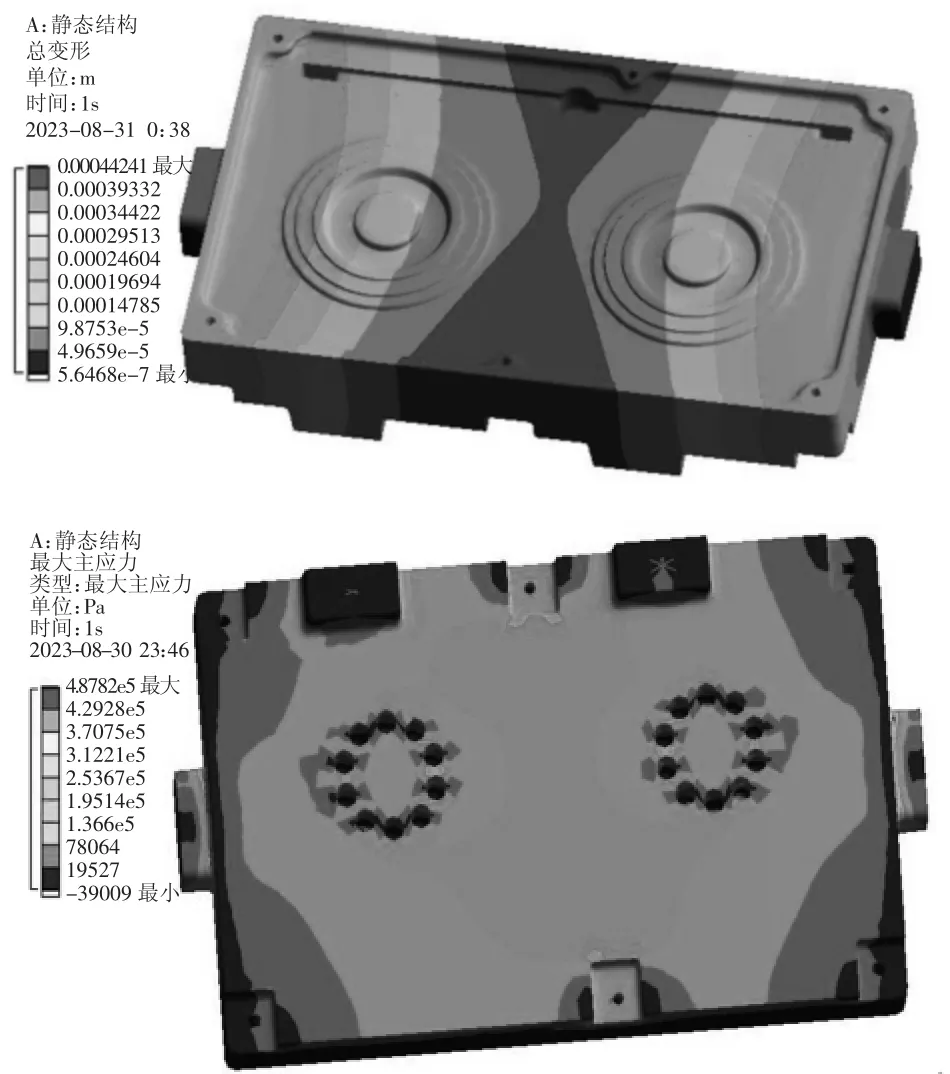

对2#砂芯在吊运过程中的变形和应力进行分析,最大变形量0.4 mm,最大主应力0.57 MPa,远小于3D 砂芯的抗拉强度1.5 MPa,应力分析结果合格,受力环境和分析结果分别见图8 和图9。

图8 2#芯受力环境

3.2.2 砂芯放置面支撑

为了防止砂芯在立体库上或地面上放置倾倒,在砂芯放置面设计支撑结构,放置面的高度要保证小于宽度的4 倍,保证3D 砂芯的放置平稳,提高安全系数和防止砂芯损坏,设计结构见图10。

图10 放置面支撑结构

3.2.3 防跑火槽结构设计

为了有效防止砂芯在浇注时,金属液跑火的情况,需要在砂芯沿周结构设计防跑火槽结构,方案结构见图11。

图11 砂芯防跑火槽结构

3.2.4 螺杆卡紧及卡箱结构

砂芯组芯工序完成后,为了防止在金属液浮力的作用下产生涨箱,需要在砂芯中设计螺杆卡紧树结构,并且在上部的砂芯中,设计出槽钢的卡紧位置,方案结构见图12。

图12 砂芯卡紧结构

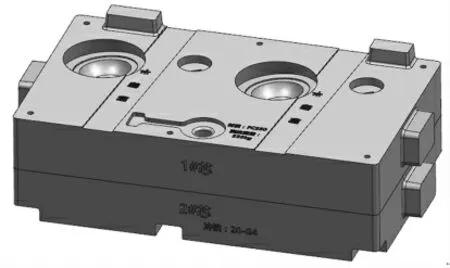

4 生产验证

按照此工艺设计,不仅操作简单、生产效率高,也提高了铸件的质量,铸件成品见图13。

图13 铸件成品

5 结束语

结合3D 打印铸造工艺设计方法,简化了生产过程工序,有效的改善了铸件质量,为此类分度台类铸件生产提供了成熟技术方案。