一种铝合金齿轮箱体气孔缺陷原因分析及解决措施

2023-12-09孙亚肖李向平查明晖

孙亚肖,李向平,白 云,查明晖

(中车戚墅堰机车车辆工艺研究所有限公司,江苏 常州 213011)

城际动车组在原动车组基础上,依据公交化城际运营,具有运能大、快起快停、站间距短、节能环保、安全性好等优点,随着我国城市化进程的持续发展和城市化水平的不断提高,将在中短途运输、大城市近郊、大城市与卫星城市之间,发挥越来越重要的作用。

城际动车组齿轮驱动装置作为地铁车辆转向架核心部件之一,它主要负责实现电机与动力轮对之间的动力传递并将电机转速降低到适合于轮轴旋转的水平。齿轮箱体作为整个驱动装置的载体,一旦齿轮箱出现故障,将造成车轴卡滞,极端情况下还可能造成车辆脱轨甚至更大的安全事故,因此齿轮箱铸件质量的好坏将直接影响到动车组运行的安全性和可靠性[1,2]。本文旨在对齿轮箱铸造过程中产生的“气孔类”铸造缺陷进行分析研究,以提高铸件的铸造质量水平。

1 气孔缺陷形貌

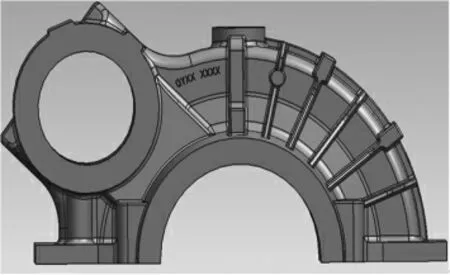

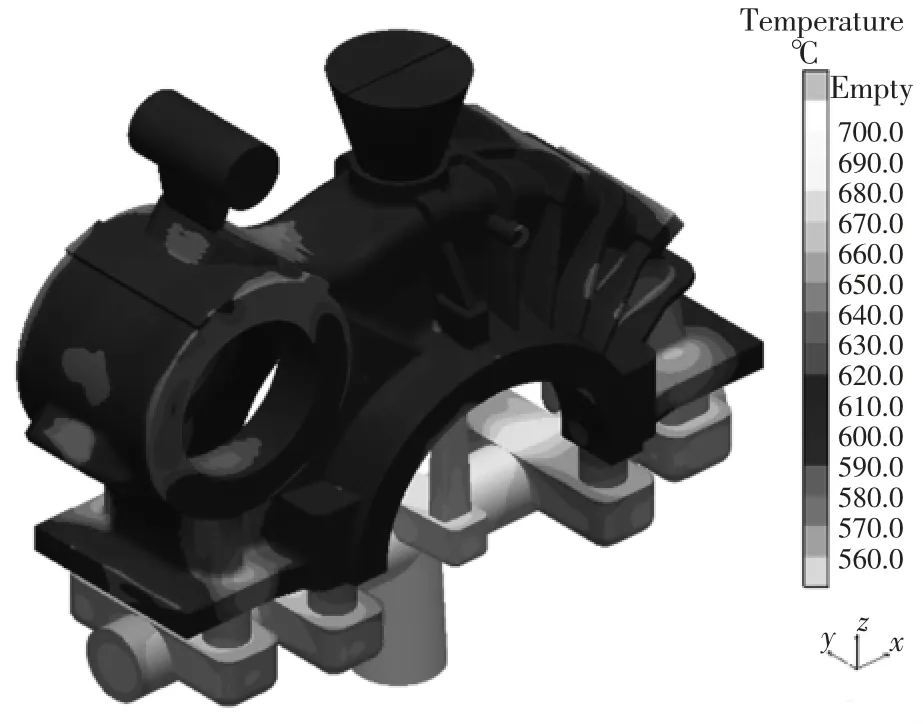

城际动车组齿轮箱材料选用铝硅镁合金材料(AlSi7Mg),力学性能要求抗拉强度≥230 MPa,屈服强度≥190 MPa,伸长率≥2%。齿轮箱上箱体(图1),结构复杂,箱体外表面设计多处加强筋、安装凸台及观察孔等,箱体成型工艺难度大。在产品开发过程中,铸造缺陷主要为气孔缺陷,铸件成品率仅为60%左右,气孔缺陷位置及形貌如图2所示。

图1 齿轮箱三维结构图

图2 齿轮箱气孔缺陷位置及形貌

2 气孔缺陷原因分析

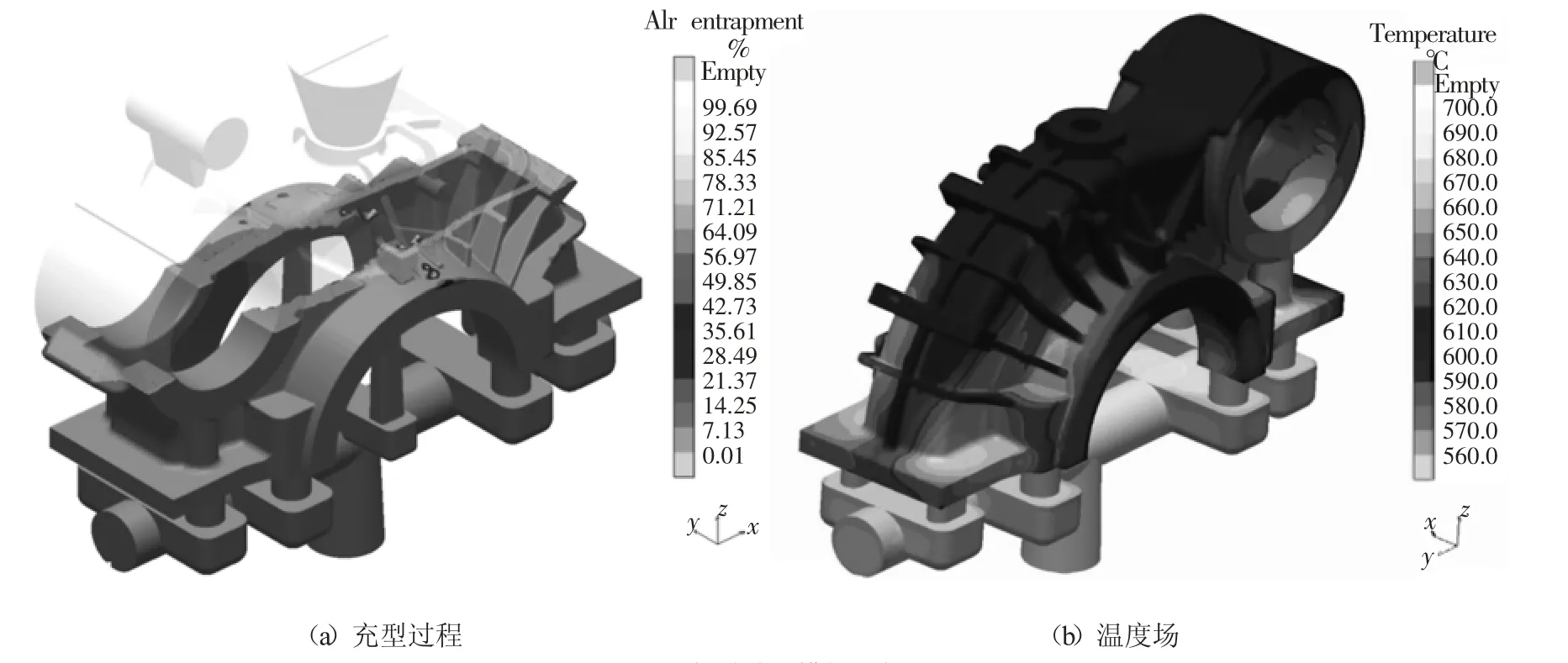

针对现铸造工艺进行充型过程模拟分析,如图3 所示,从中可以看出在充型过程中宽筋部位两侧的金属液面交汇,并卷入部分空气,紧接着浇注截面积变小,导致气体滞留宽筋周围附近,加之顶部观察窗设置有冷铁,导致顶部温度较低,液体凝固较快,从而使得气孔在凝固过程中未及时排出,在宽筋或顶部观察窗部位出现。从模拟结果分析,宽筋和顶部观察窗附近在浇注过程中有气孔卷入,但是从其充型温度场模拟结果可以看出卷入气体向上排出的通道局部温度为590 ℃,导致卷入的部分气体难以排除铸件,形成气孔缺陷。

图3 充型过程模拟分析

3 工艺优化

3.1 优化方案一

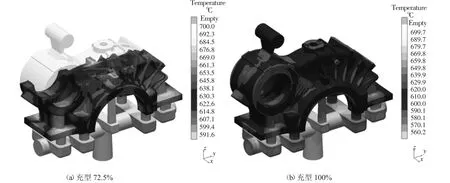

对箱体宽筋对应部位增加单独小浇道,去掉观察窗冷铁,升高顶部金属液温度,使气体能够顺利排出。通过模拟浇注过程发现:浇注过程中,在小浇道的作用下宽筋附近卷入的气体排出通道温度升高,如图4a 所示,利于该部分气体排出;但是由于顶观察窗充型完成时金属液温度在590~600 ℃的范围内,极大可能会导致顶部观察窗气孔出现几率增加,如图4b 所示。在此工艺条件下,跟踪箱体探伤结果发现宽筋气孔出现比率为1.19%,但是观察窗气孔发生比例增加,由原来的7.14%增加至13.4%。

图4 优化方案一充型温度场模拟分析

3.2 优化方案二

在优化方案一的基础上,在观察窗部位增加溢流冒口。此冒口为暗冒口,以便观察窗部位的气体顺利排出。如图5 所示,对此工艺的充型过程模拟,发现铸件100%充型时宽筋和观察窗部位及其周围部位的温度在620 ℃左右,利于卷入气体排到溢流冒口中,降低铸件气孔出现的比例。在此工艺条件下,对铸件进行跟踪验证,铸件在宽筋和顶部观察窗部位的气孔发生率为0,该气孔缺陷得到彻底解决。

图5 优化方案二充型温度场模拟分析

4 结论

基于Magma 铸造仿真分析,采用“宽筋部位增加小浇道+观察窗溢流冒口”的工艺方案,彻底解决了齿轮箱的加强筋和观察孔气孔缺陷,铸件成品率由60%提升到91.4%以上。