动力电池1060 铝合金薄板可调环形光斑激光搭接焊工艺优化

2023-12-09宫照亮蒋平施建宏徐凯钦耿韶宁舒乐时

宫照亮,蒋平,施建宏,徐凯钦,耿韶宁,舒乐时

(1.华中科技大学,数字制造装备与技术国家重点实验室,武汉,430074;2.锐科光纤激光技术股份有限公司,武汉,430073)

0 序言

1060 铝合金中铝含量(质量分数)超过99.6%,具有密度低、导电性和导热性好、塑性高等优点[1-2],是动力电池中极柱、连接片等关键连接部位的优选材料,主要采用薄板搭接的焊接形式.激光焊接技术具有能量密度高、热输入小、柔性好的特点,能够实现大深宽比、小变形的连接,为动力电池连接提供了有效的技术手段[3-4].然而,动力电池制造对焊接质量和效率要求严苛,随着焊接速度提高,单一高斯激光焊接过程易失稳,飞溅与气孔缺陷频发,影响动力电池服役性能.

可调环形光斑激光焊接技术是通过由内部高能量密度的圆形高斯光束与外部低能量密度的同心环形光束组成可调环形激光光束对工件进行焊接的技术,能够实现相同热输入下对光斑能量密度分布调控[5-6],引起越来越多国内外学者和企业的关注.Wang 等人[7]通过试验与高速摄像观测的方法,对中厚板304 不锈钢单激光、纯环形光斑、中心-环形复合光斑激光堆焊开展了一系列研究,结果表明环形激光光束加入能够使匙孔状态更加稳定,匙孔开口稳定时间占比由65%~ 76%增加到97%,有效抑制飞溅缺陷的产生[8-9].Li 等人[10]对304 不锈钢进行了纯环形光斑激光焊接研究,指出纯环形光斑激光焊接使熔池内部流速变慢,熔池变得更加稳定,抑制了飞溅缺陷.Kong 等人[11]对3.1 mm厚6061 铝合金进行了40~ 80 mm/s 速度下的可调环形光斑激光焊接平板堆焊试验研究,发现其对于焊接裂纹与气孔也有抑制作用,实现了焊接速度60 mm/s、熔深1.5 mm 左右的无气孔焊接.Shin 等人[12]对0.8 mm 厚3003 铝合金堆焊,在140~350 mm/s 速度下开展研究,在不考虑其他焊缝质量的条件下,实现了焊接速度260 mm/s 的少气孔焊接.

然而,上述研究多从堆焊的焊接形式出发,而动力电池生产过程中多采用搭接焊形式.此外,以上研究大多针对缺陷抑制机理和方法,但是动力电池激光焊接需要严格控制下板熔深、搭接宽度以及整个焊缝熔深的一致性以保证良好的力学性能和导电性;还需焊接速度尽量高,以保证生产效率,节省时间成本.目前,动力电池极柱、转接片等关键部位的激光焊接速度还局限于30~ 40 mm/s.因此,文中针对高激光焊接速度与严格的焊缝成形质量之间冲突问题,以1060 铝合金可调环形光斑激光搭接焊为研究对象,探究内外环激光功率比等工艺参数对焊缝成形的影响规律,建立优良工艺窗口,基于Kriging 近似模型,建立焊接工艺与质量间关联关系,通过NSGA-Ⅱ多目标工艺参数优化方法,获得足够熔深与搭接熔宽、过程稳定、无飞溅、少气孔的最佳高速可调环形激光搭接焊工艺.

1 试验方法

1.1 试验材料与设备

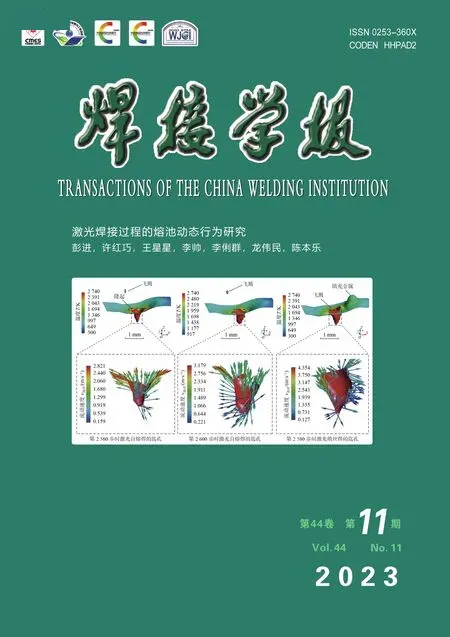

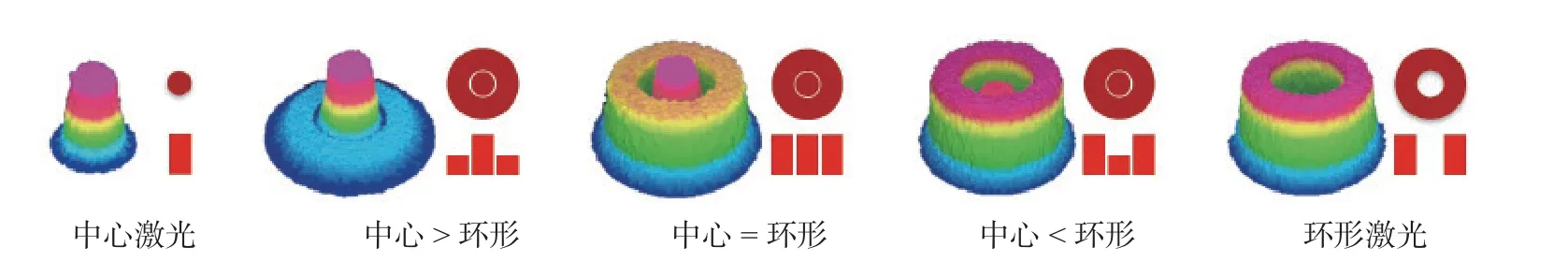

可调环形光斑激光的能量密度示意图如图1 所示,焊接实验平台示意图如图2 所示.试验采用的激光器为Nlight 激光公司的CFX-8000W 可编程光斑光纤激光器,可调节的中心-环形激光功率比范围包括10∶0(单激光),9∶1,8∶2,7∶3,6∶4,5∶5,4∶6,3∶7,1∶9,0∶10 十种.总激光功率最大为8 000 W,激光波长为1 070 nm ± 10 nm,中心激光光纤芯径为0.1 mm,环形激光光纤芯径为 0.33 mm.激光头采用德国HIGHYAG 公司的BIMO 激光加工头,焦距310 mm,经准直镜与聚焦镜得到可调环形光斑,中心激光束和环形激光束的焦斑直径分别为0.26 mm 和0.87 mm.

图1 可调环形光斑激光焊接技术能量密度分布示意图Fig.1 Energy density distribution diagram of adjustable ring spot laser welding

图2 可调环形光斑激光焊接试验平台示意图Fig.2 Schematic of equipment used for adjustable ring spot laser welding. (a) layout form of experimental platform; (b) Fiber structure and laser spot size parameters

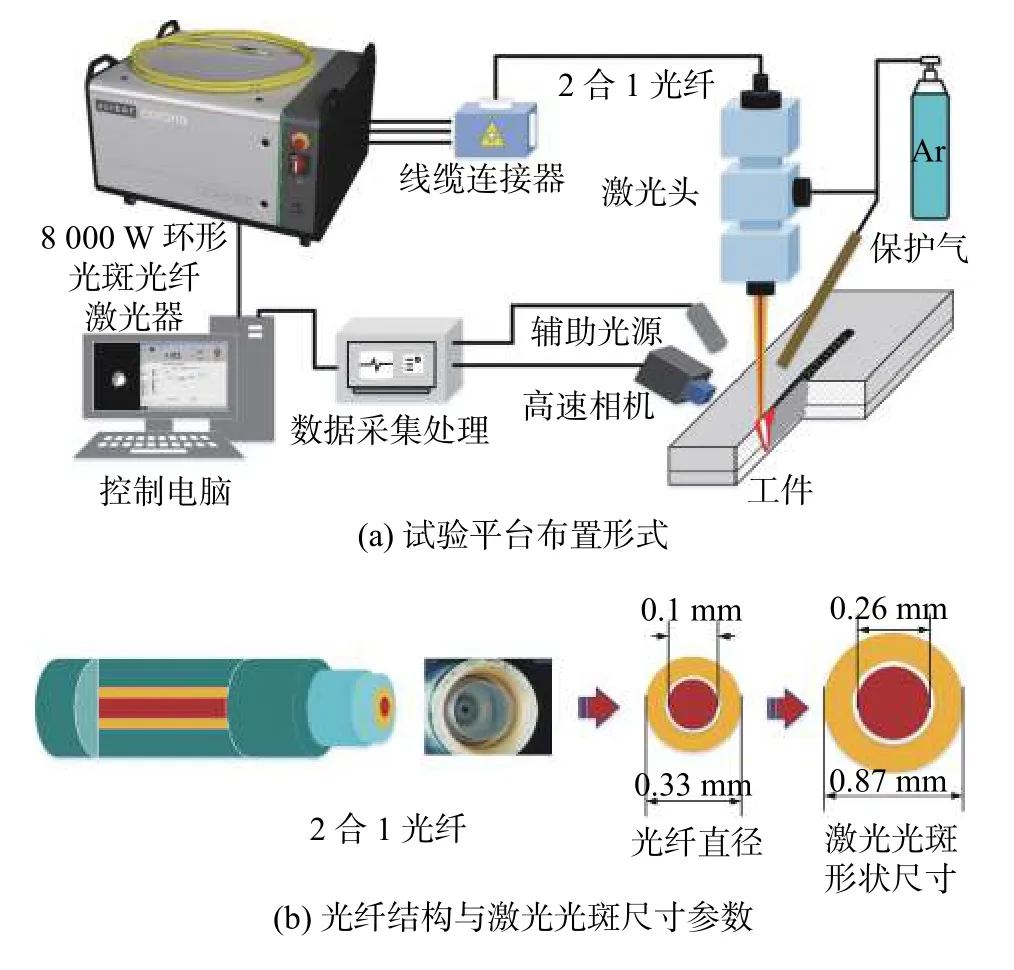

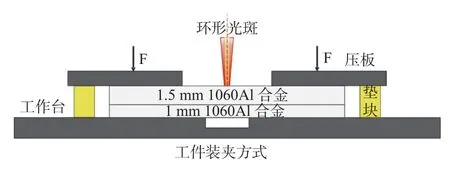

试验材料采用200 mm × 80 mm × 1.5 mm 与200 mm × 80 mm × 1 mm 的1060 铝合金薄板,化学成分如表1 所示.试验前,采用手持角磨机对焊接区域打磨,以去除表面致密氧化膜,然后用无水乙醇清洗,以去除表面杂质和油污.采用图3 中的1.5 mm 厚的板在上,1 mm 厚的板在下的搭接焊形式,两端通过垫板与夹具夹紧.焊接试验过程中,以25 L/min 的99.99%纯度氩气作为保护气,利用Phantom V611 高速摄像机对焊接过程进行实时监测,最大拍摄速度为 69 000 帧/s,与水平面成60°倾角,距离匙孔15 cm,通过808 nm 滤光片滤除强烈的光噪声干扰,采样率设置为5 000 帧.焊后扫描焊缝表面形貌;每道工艺焊接结果采用电火花线切割均匀切取6 个10 mm × 5 mm 的横截面,于焊缝中间切取3 个尺寸为20 mm × 8 mm 的纵截面作为样本,研磨抛光,采用凯勒试剂腐蚀1 min,采用体式显微镜观察拍摄焊缝横截面形貌,通过图像处理提取焊缝截面形貌特征.

表1 1060 铝合金化学成分(质量分数,%)Table 1 Chemical composition of 1060 aluminum alloy

图3 焊接形式与工件装夹方式Fig.3 Welding form and workpiece clamping method

1.2 性能评价指标定义

根据GB/T 22085.2-2008、GB/T 33824-2017 与铝合金搭接焊相关文献,针对1.5 mm 薄板在上、1 mm 薄板在下的1060 铝合金搭接焊,对焊接性能评价指标定义如下①如图4 所示,熔深2~2.5 mm(即下板熔深为下板板厚一半以上)、熔深波动(max|熔深-平均熔深|/平均熔深) < 10%且熔深均匀一致(熔深方差尽量小)以避免未熔合或者下板焊穿的问题;②搭接面熔宽(即下板上表面熔宽)> 0.9 mm(即下板板厚90%以上)、深宽比(熔宽/搭接面熔宽)尽量小以保证搭接接头搭接面熔合良好;因为飞溅会导致电子结构件产生短路,因此保证整条焊缝表面几乎不存在飞溅缺陷;沿长度方向截取任意两段20 mm 长焊缝纵截面,单个气孔长、宽、高 ≤ 0.75 mm(即0.3 × 板厚)、气孔率 ≤ 3%.

气孔率计算如式(1)所示,即

式中:δ为气孔率;Si为单个气孔投影面积;SW为焊缝投影面积.

2 结果与讨论

文中首先开展了不同中心-环形激光功率对焊缝成形影响的试验研究,探明了中心-环形激光功率变化对焊缝成形的影响机理,确定了最优的中心-环形激光功率比;在此基础上,研究了焊接速度、离焦量对搭接面熔宽、焊缝的均匀一致性与气孔率的影响规律,确定了能够获得无飞溅、少气孔与大搭接面宽度的高速稳定焊接工艺窗口.

2.1 中心-环形激光功率对焊缝成形的影响

通过控制变量法设计试验.控制焊接速度为100 mm/s、离焦量0 mm,在不同中心-环形激光功率比即中心功率:环形功率比值为10∶0(单激光)、9∶1、8∶2、7∶3、6∶4、5∶5、4∶6、3∶7、0∶10 的情况下,改变总激光功率为2.1、2.4、2.6、2.9、3.3、3.8、4.2、5.05、5.9 kW,控制熔深在2~ 2.5 mm 之间,探究中心-环形激光功率比对焊缝形貌特征与成形缺陷的影响.

2.1.1 中心-环形激光功率比对焊缝形貌特征影响

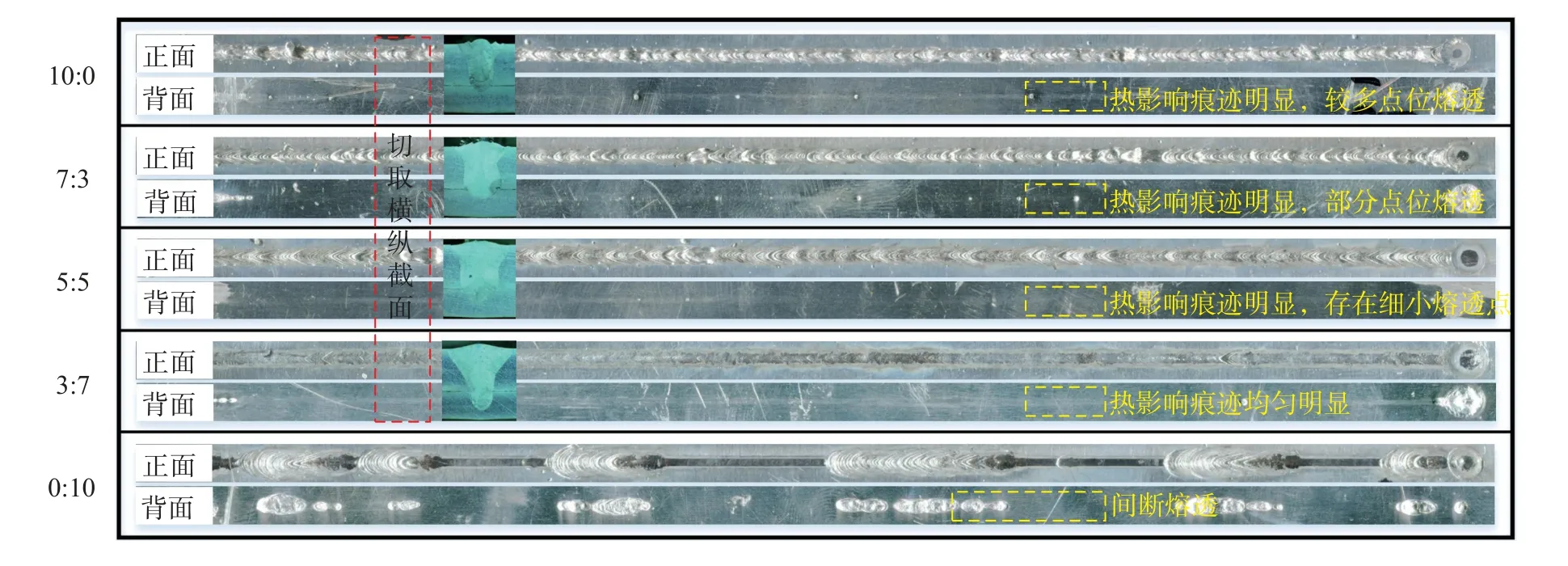

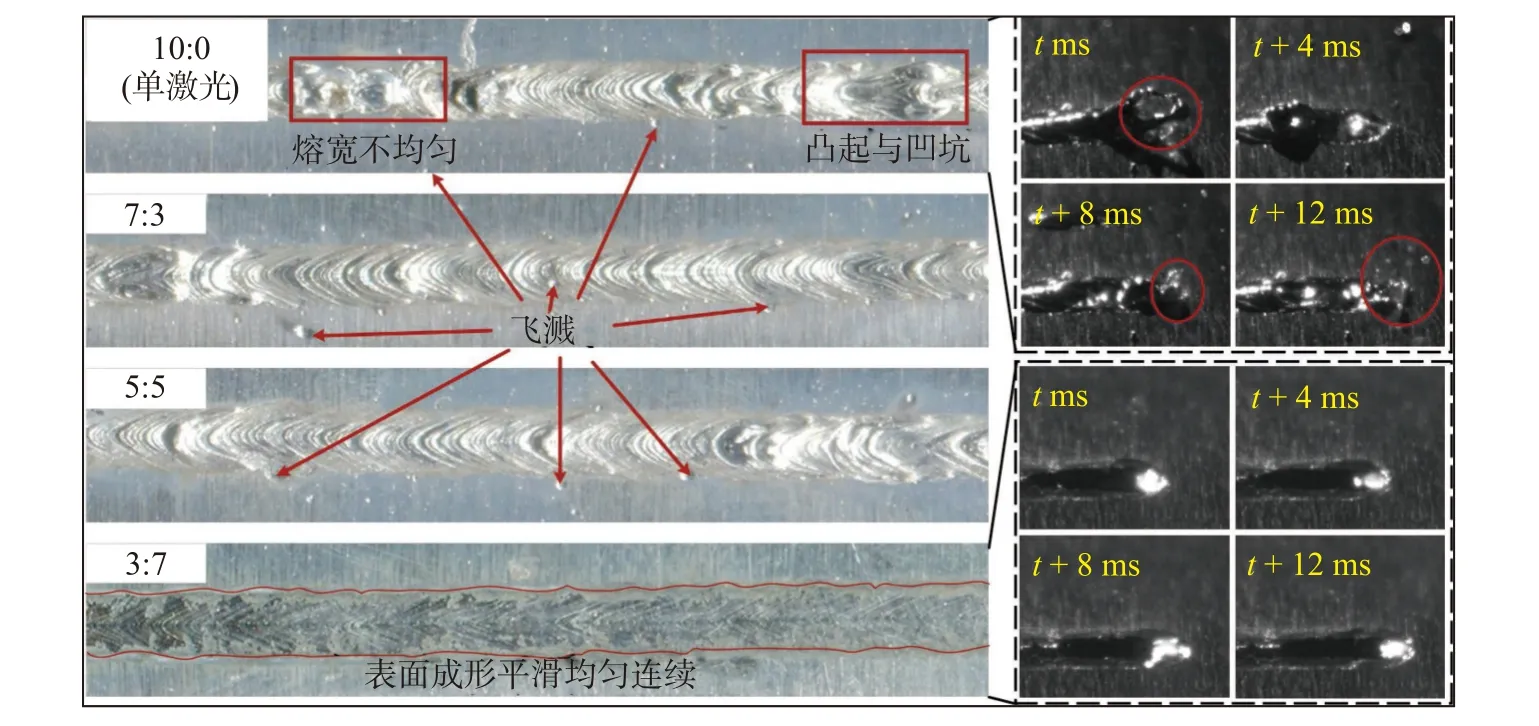

不同中心-环形激光功率比下的焊缝表面宏观形貌,如图5 所示.结果表明,随着环形激光功率占比增大,焊缝表面成形由粗糙、凹凸不平、宽度一致性差,逐渐变得均匀平滑连续;焊缝背部成形随着环形激光功率占比增大,热影响痕迹均匀连续性提高,熔透点数量减少,当中心-环形激光功率比为3∶7 时,焊缝表面与背部成形质量最好.随着中心激光功率占比减小到20%以下时,焊缝产生间断性的未熔合与过熔透.

图5 不同中心-环形激光功率下焊缝表面与背部宏观成形Fig.5 Macro appearance of weld surface and back under different center-ring laser power

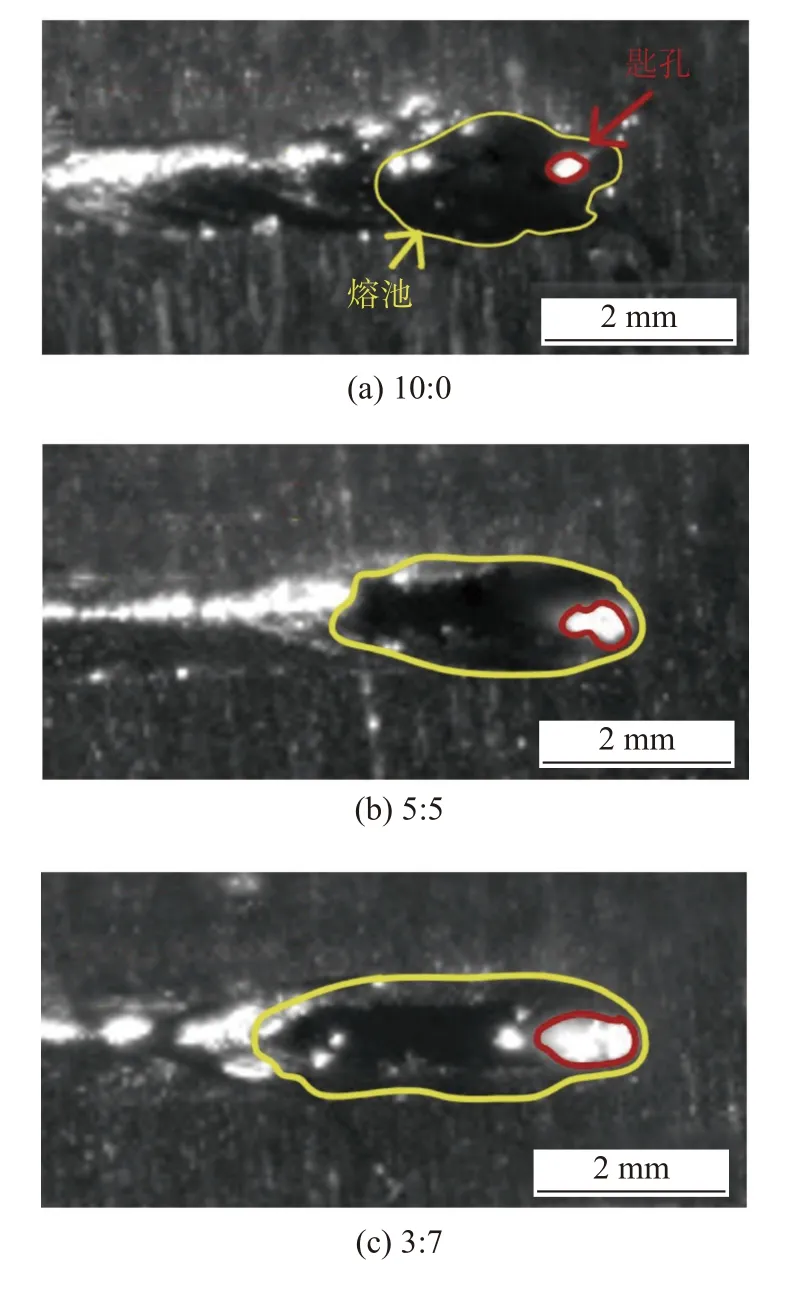

对高速摄像结果进行分析,如图6 所示,中心环形激光功率比分别为10∶0、5∶5、3∶7 时,其匙孔开口面积分别为0.148 mm2、0.317 mm2、0.549 mm2,此时熔池面积分别为2.468 mm2、3.231 mm2、5.111 mm2.相比于单激光,环形激光使匙孔开口面积增大270.9%,熔池表面积增大107.1%.说明随着环形激光功率占比增大,极大地增大了熔池上半部分熔融金属体积,使在相同焊接速度下,由于焊接过程不稳定扰动导致熔池表面产生浪涌时,更易被大表面积熔池通过将浪涌分散到两侧而吸收,减小了单激光焊接时浪涌对熔池前后方的冲击所导致的凸起与凹坑.但中心激光功率占比低于30%,会导致匙孔难以形成,随着工件对激光反射率的波动,而产生间断的过熔透与未熔合.因此,中心-环形激光功率比为3∶7 时,获得了最佳的焊缝表面成形.

图6 不同中心-环形激光功率比下匙孔和熔池的形态与尺寸Fig.6 Morphology and size of keyhole/molten pool under different center-ring laser power. (a)10∶0;(b) 5∶5;(c) 3∶7

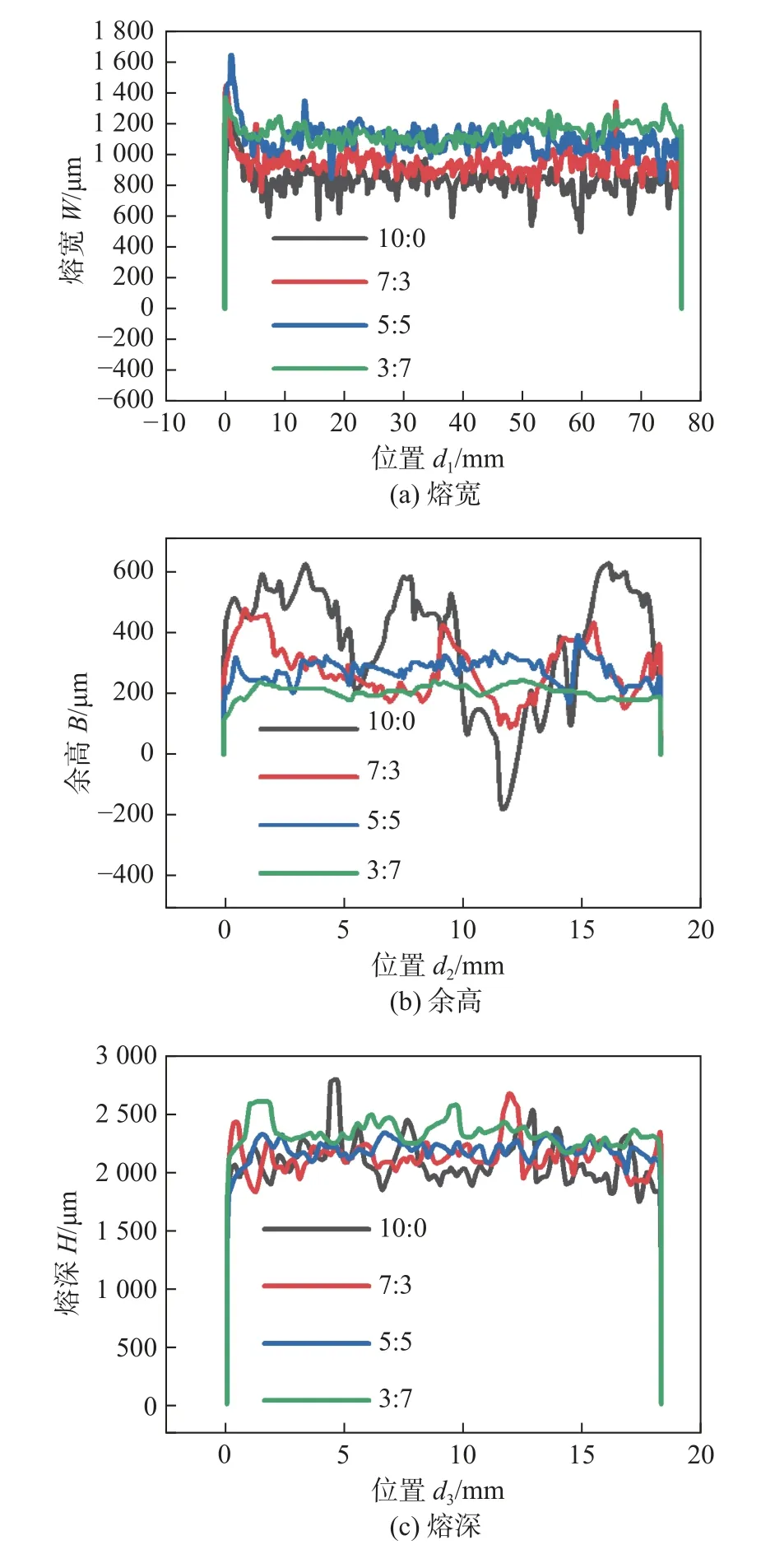

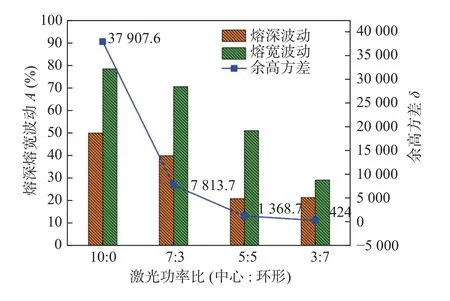

不同中心-环形激光功率的焊缝轮廓标定如图7 所示,熔深、熔宽、余高波动特征的提取结果,如图8 和图9 所示.随着中心环形激光功率比由10∶0 变为3∶7,焊缝的熔深、熔宽以及余高波动均减小,在5∶5 与3∶7 之间时熔深波动最小,为20%左右,而焊缝的熔宽与余高的波动在3∶7 时达到最小,熔宽波动降低到30%以下,余高方差降低到424(计算单位μm).结果表明,对于铝合金薄板激光搭接焊,当中心-环形激光功率比为3∶7 时,焊缝宏观成形均匀连续,形貌特征最稳定.

图8 不同中心-环形激光功率对焊缝形貌尺寸特征Fig.8 Different center-ring laser power on dimension characteristics of weld morphology.(a) width;(b)reinforcement;(c) weld depth

图9 焊缝形貌特征统计结果Fig.9 Statistical results of weld profile characteristics

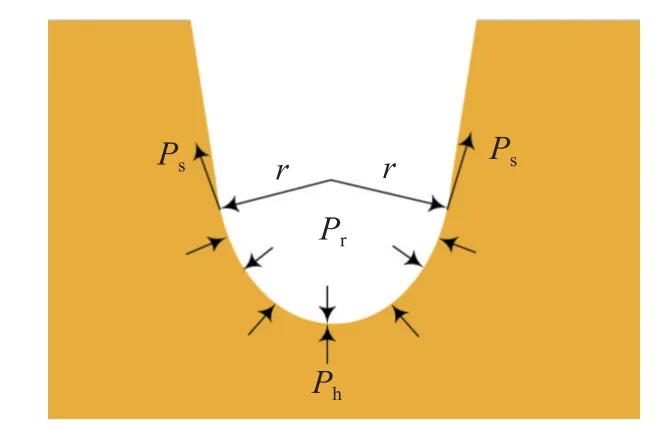

这是因为一方面环形光束对于匙孔的扩张作用,使匙孔根部开口在一定程度上扩大,减小了匙孔底部蒸气压力.由匙孔内部受力平衡方程[13],即

式中:P为蒸气压力;Ph为静压力;Ps为表面张力;ρ为金属密度;x为匙孔底部离熔池的距离;γ为表面张力;r为匙孔曲率半径.如图10 所示,匙孔根部开口变大,壁面表面张力更小,使匙孔底部蒸气压力更小.

图10 匙孔底部受力分析Fig.10 Force analysis of keyhole bottom

另一方面环形光束促进铝合金等高反金属材料对激光能量的吸收,减小激光吸收率的波动.由金属的激光吸收率公式得出[14-15],即

式中:ρ20为20 ℃时金属电阻率;γ为电阻率随温度变化系数;T为温度.随着环形激光功率增大,匙孔前方区域预热效果增强,加工位置对于激光的实际吸收率更快地达到峰值与稳定状态.

2.1.2 中心-环形激光功率比对焊缝成形缺陷的影响

第2 组试验焊缝表面宏观成形缺陷以及高速摄像结果,如图11 所示.当中心-环形激光功率比为10∶0 时,焊缝表面存在许多弥散、细小飞溅,同时由于大尺寸飞溅落在熔池尾部而产生凹坑与凸起缺陷.随着环形激光功率占比增大,飞溅尺寸减小、数量减少.在中心-环形激光功率比为3∶7 时焊缝表面几乎不存在宏观成形缺陷.如高速摄像结果所示:在中心-环形激光功率比为10∶0 时,匙孔开口面积小、形状细长,匙孔易于产生坍塌,进而使熔池不稳定波动,平均每4 ms 会产生严重飞溅缺陷.而当中心环形激光功率比为3∶7 时,一方面匙孔开口面积更大,减小了匙孔上端金属蒸气反冲压力,稳定的匙孔开口抑制了小尺寸飞溅产生;另一方面,熔池体积增大,流速减慢,熔池更加稳定且其承受扰动的能力更强,抑制了大尺寸飞溅的产生与影响.

图11 不同中心-环形激光功率比下焊缝表面成形缺陷Fig.11 Defect of weld surface appearance under different center-ring laser power

第2 组试验20 mm 焊缝的内部宏观成形统计结果,如图12 所示.可以发现,气孔是主要的内部成形缺陷.单激光时,焊缝平均气孔率为2.849%,直径接近0.5 mm 的大尺寸气孔以及许多小尺寸气孔弥散分布在各个位置.当中心-环形激光功率比为7∶3 时,虽然相比于单激光匙孔坍塌频率能够一定程度上降低,气孔数量减少了,但会产生少数直径大于0.5 mm 的大尺寸气孔,导致气孔率略有上升.随着环形激光功率占比进一步提高,匙孔坍塌频率进一步降低,气孔率随之降低,且气孔分布范围减小.当中心环形激光功率比为3∶7 时,产生的气孔直径均在0.2 mm 以下,且分布在距离工件表面0.93 mm 以下区域,气孔率最低(0.905%).

图12 中心-环形激光功率比对气孔缺陷影响Fig.12 Effect of center-ring laser power ratio on porosity.(a) size and distribution of pore;(b)result of pore extraction;(c) result of porosity statistics

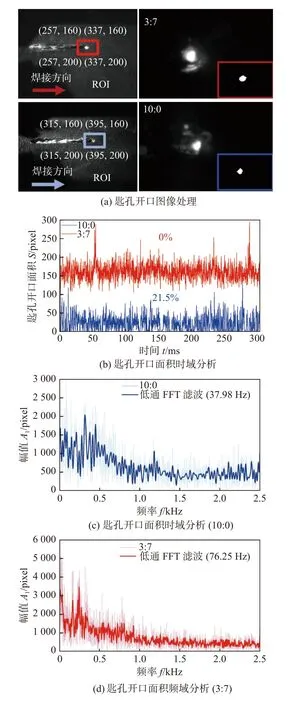

对不同中心-环形激光功率比下匙孔开口面积的提取与统计结果,如图13 所示.当中心环形激光功率比为3∶7 时,整个焊接过程中未发生匙孔开口闭合与坍塌,匙孔开口面积的波动频率集中在250 Hz 附近(即波动周期4 ms 左右).而单激光焊接过程中匙孔坍塌比率占21.5%,匙孔开口面积波动频率分散.分析认为,当中心与环形激光功率比为3∶7 时:①匙孔更加稳定,匙孔中液态金属径向的坍塌力与金属蒸汽反冲压力保持稳定平衡状态,匙孔上部释放的能量更多,能够有效抑制匙孔开口闭合或匙孔中上部分产生桥段导致坍塌,进而抑制大尺寸工艺气孔的产生;②更大的熔池表面积有利于工艺气孔与焊缝上半部分冶金气孔逸出.而焊缝底部仍存在一定数量直径在0.2 mm 以下的小尺寸气孔缺陷是因为:环形光束对于匙孔下半部分的增扩效果有限,形状细长,由长液柱稳定性理论可知,在焊接过程仍有可能产生颈缩.

图13 不同中心环形激光功率比下焊接过程匙孔开口面积变化时频分析Fig.13 Time-frequency analysis of keyhole opening area variation in welding process under different center ring laser power ratio. (a) keyhole entrance image processing; (b) time domain analysis of keyhole opening area;(c) frequency domain analysis of keyhole opening area (10:0);(d) frequency domain analysis of keyhole opening area (3:7)

2.2 焊接速度、离焦量对焊缝成形的影响

由上文确定最佳中心-环形激光功率比为3∶7,在该激光功率比下,通过控制变量法设计试验.第2 组试验为在不同焊接速度30、40、50、60、70、80、90、100 mm/s、相同离焦量(0 mm)下,通过改变总激光功率3.65、3.95、4.25、4.45、4.65、4.9、5.1、5.2 kW,控制熔深均在2~ 2.5 mm 之间;第3 组试验为控制激光功率(5.2 kW)与焊接速度(100 mm/s)相同,改变离焦量为-4、-3、-2、-1、0、1、2、3、4 mm,保证熔深均在2~ 2.5 mm 之间.

图14 为第2 组试验统计结果.结果表明,当焊接速度在70~ 95 mm/s 之间时,焊缝整体熔深一致性更高,并且气孔率水平能够达到 0.4%以下,此时搭接面熔宽存在极大值,能够达到0.95 mm 以上,深宽比为2.56.当焊接速度在50~ 60 mm/s 时,虽然能够在一定程度上提高搭接面熔宽(1 mm 左右),但此时其深宽比更大,为2.7~ 2.8,两板间接合程度更差且熔深方差相对更大.故综合考虑焊缝搭接面熔宽与焊接速度大小,确定合适的焊接速度参数区间为70~ 95 mm/s,该区间内熔深方差随之先减小后增大(存在极小值),搭接面熔宽随之先增大再减小且存在极大值.

图14 焊接速度对焊缝成形影响Fig.14 Influence of welding speed on weld forming.(a)weld width of lap joint; (b) variance of weld depth;(c) depth-width ratio;(d) porosity

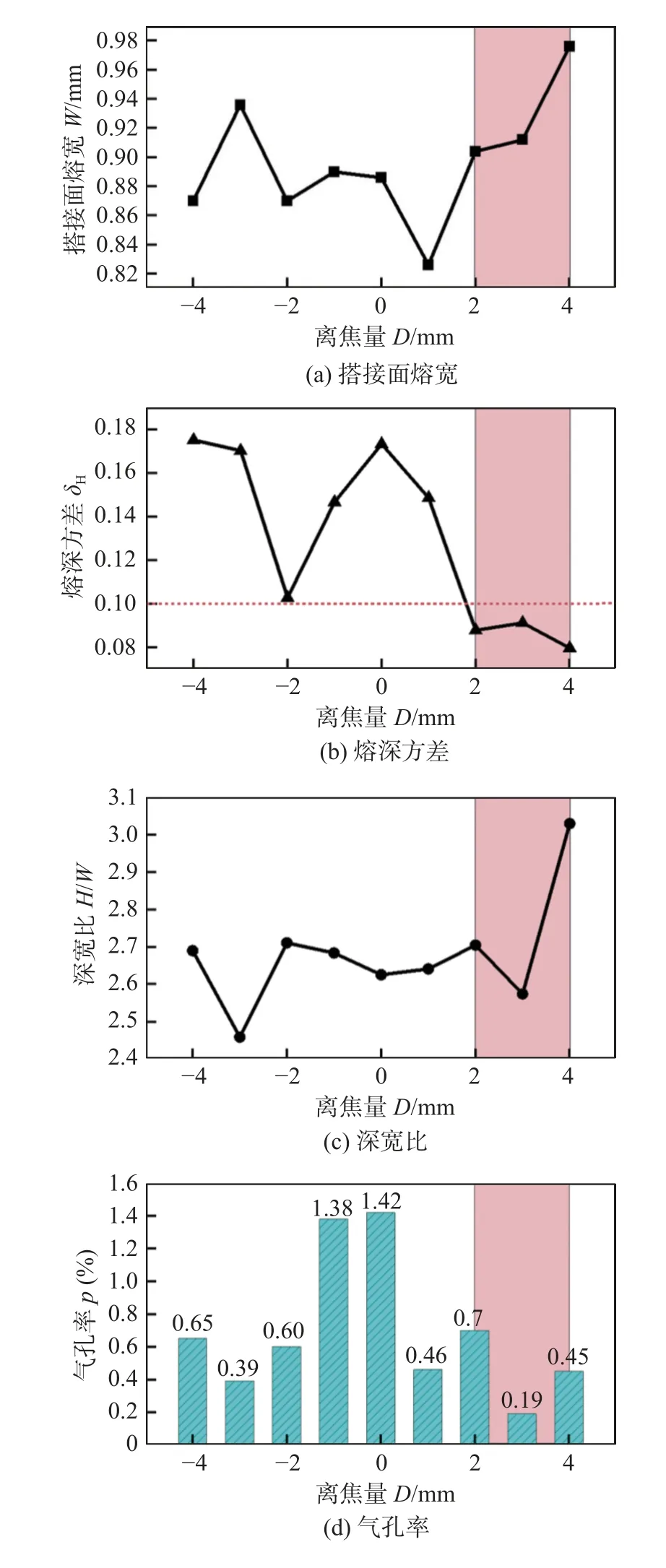

第3 组试验统计结果如图15 所示.结果表明,离焦量对于焊缝熔深波动性与气孔率水平有明显的影响,而对搭接面熔宽的影响较小.当离焦量在2~ 4 mm 与-2~ -4 mm 时,焊缝成形最好.当离焦量为2~ 4 mm 时,熔深波动均在7.5%~ 9.5%之间,气孔率最低能够控制在0.2%以下,搭接面熔宽均在0.9 mm 以上,深宽比最小能够达到2.57.而当离焦量为-2~ -4 mm 时,能够获得更小深宽比(2.46),其两板间接合程度略好于前者,但其气孔率以及熔深波动性要明显高于前者,分别为0.39%~0.65%与10.29%~ 17.5%.故综合考虑焊缝气孔率与熔深的波动性,确定合适的离焦量参数区间为2~ 4 mm,该区间内气孔率随之先减小后增大,但均保持在很低的水平(0.19%~ 0.7%).

图15 离焦量对焊缝成形影响Fig.15 Influence of defocusing amount on weld forming.(a) weld width of lap joint;(b) variance of weld depth;(c) depth-width ratio;(d) porosity

综上,综合考虑气孔率、搭接面熔宽、深宽比、熔深一致性、熔深波动水平、焊接速度,确定了中心-环形激光功率比为3∶7、激光功率(4.55~5.25 kW)、离焦量(2~ 4 mm)与焊接速度(70~95 mm/s)的无飞溅、少气孔与大搭接面宽度的高速稳定焊接工艺窗口.在该工艺窗口内,焊接过程稳定,无飞溅产生,不存在直径在0.75 mm 以上的大气孔,气孔率均在1.6%以下,满足前文中焊接质量要求.除上述焊缝性能评价指标之外,搭接面熔宽与熔深波动两类焊缝性能评价指标直接反映两板间接合程度与搭接焊成形质量,在该工艺窗口内其随着离焦量以及焊接速度变化明显且呈现出复杂的非线性变化规律,为获得最优工艺参数组合,进一步优化上述2 类焊缝性能.

3 铝合金可调环形光斑激光搭接焊工艺参数优化

Kriging 模型是当前理论设计与应用效果最好的空间插值模型之一,NSGA-Ⅱ算法采用拥挤度与拥挤度比较算子保证了方案多样性,通过精英策略保证优化精度.因此以搭接面熔宽与熔深波动为优化目标,熔深作为约束条件,建立Kriging 近似模型,通过NSGA-Ⅱ算法进行多目标优化,获得最佳工艺参数组合,并对结果进行验证.

3.1 基于Kriging 模型的工艺参数与焊接质量之间关联关系构建

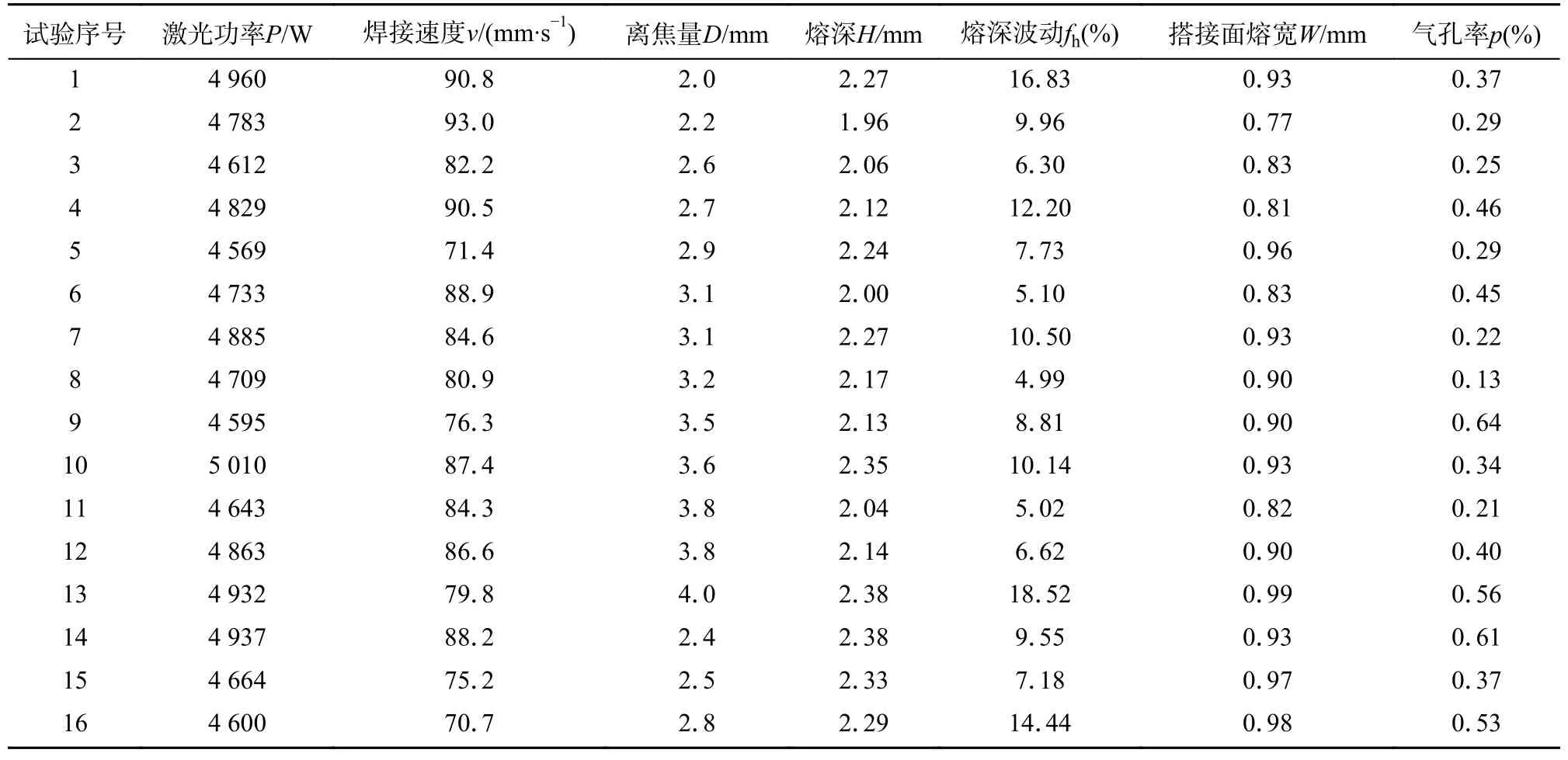

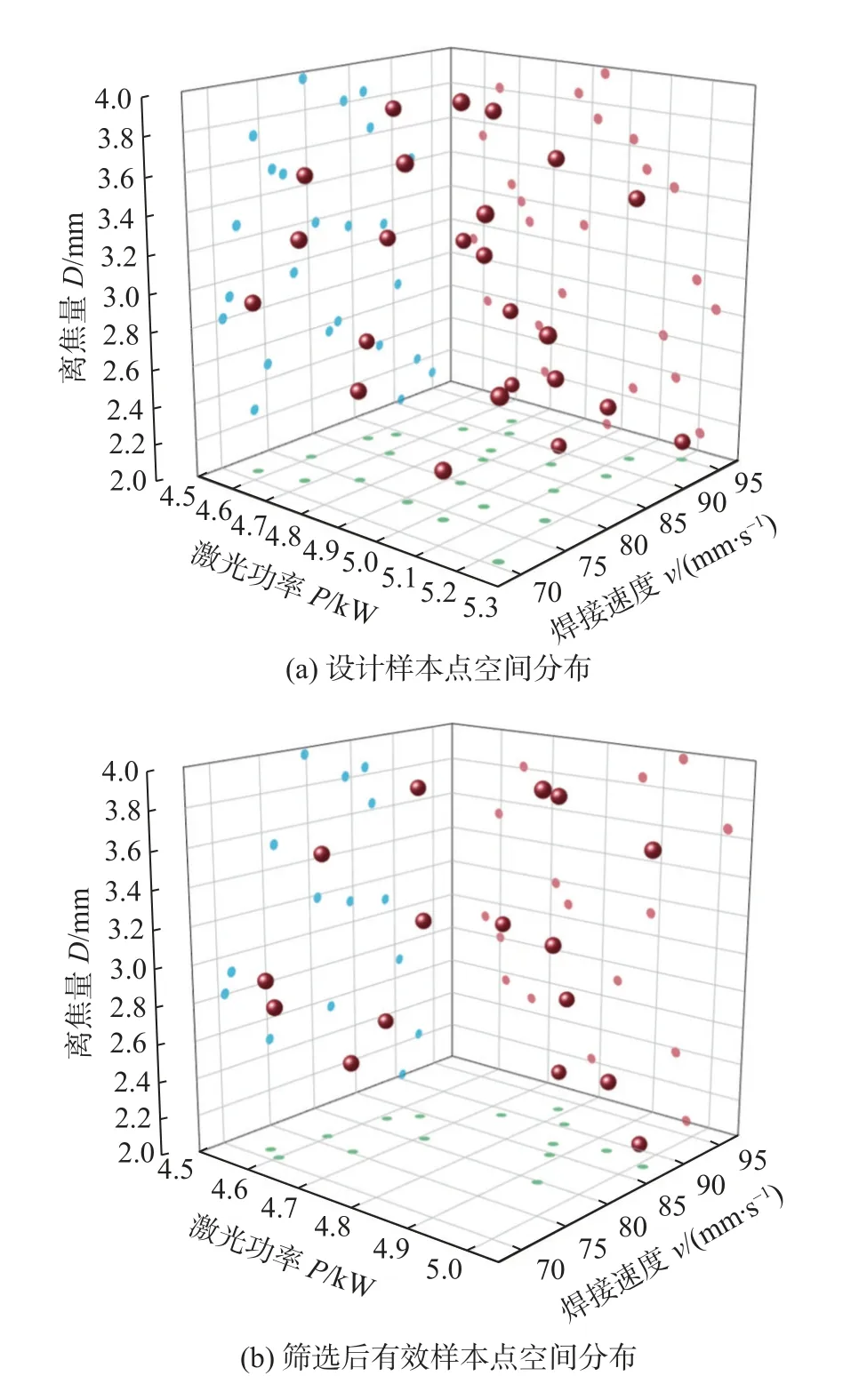

在前文工艺窗口中,采用拉丁超立方方法(OLHD)进行试验设计,获取24 组样本点进行工艺试验,并记录前文所涉及的熔深、搭接面熔宽、气孔率、熔深波动性四类试验结果.剔除其中存在上下试板未熔合以及下板焊穿的样本,剩余16 组试验样本点,如表2 所示,剔除无效样本点前后的样本点空间填充图如图16 所示,在试验设计条件下,样本点在3 个设计变量维度上投影分布均匀且空间分布均匀,样本点数量合适,位置合理.

表2 焊缝形貌尺寸与特征的样本点数据Table 2 Sample point data of weld morphology size and characteristics

图16 训练样本点空间分布Fig.16 Spatial distribution of training sample points.(a)spatial distribution of design sample points;(b)Spatial distribution of effective sample points after filtering

为了进一步验证后续优化结果的焊接结果特性,将表2 中训练样本数据与优化后的焊缝性能指标结果进行对比.从表中可知,第8 组的熔深波动幅度最小(4.99%),且满足焊接质量要求,其在整个焊接过程中更加稳定,因此在后续分析中将以其焊接结果:在80.9 mm/s 的速度下,熔深2.17 mm、最大熔深波动4.99%、搭接面熔宽0.90 mm、气孔率0.13%,作为对照组进行对比分析.

在上述工艺窗口范围内,以搭接面熔宽与熔深波动为优化目标,熔深作为约束条件,建立Kriging 近似模型以解决本文的多目标优化问题.其随机过程表达式为

式中:f(x)为全局趋势模型,通常设为未知常数项;Z(x)为方差δ2,均值0 的随机过程.

随机变量Z(x)协方差矩阵表达式为

式中:xi、xj为第i、j个样本点;R(xi,xj)为样本点相关函数.

文中选用的相关函数为“高斯指数函数”,其表达式为

经推算,样本点x处输出的预测值表达式为

式中:β0为 β 的估计值;rT为样本点与未知点x之间相关矢量;y为样本计算值组成的列矢量;f为元素全是1 的M维列矢量.

通过相对误差(RE)定量分析模型预测精度,计算公式为

式中:N为验证样本点的总数;yi为验证样本点的真实试验值;为近似模型预测值.

随机选取工艺窗口内4 组样本数据的工艺参数进行工艺试验,将试验结果与近似模型的预测值进行对比,验证结果如图17 所示.

图17 Kriging 模型的预测精度Fig.17 Prediction accuracy of Kriging model.(a) depth of fusion; (b) weld width of lap joint; (c)penetration fluctuation

结果表明,各模型预测值与真实值的变化趋于基本一致.熔深、搭接面熔宽和熔深波动的预测平均相对误差分别为1.64%、2.79%以及9.78%,均在误差允许范围内(RRE≤ 10%).总体上,所构建的基于Kriging 模型的铝合金可调环形激光焊接预测模型的预测性能良好,能够达到所需预测精度要求.

3.2 基于NSGA-Ⅱ的多目标工艺参数优化

铝合金可调环形激光焊接工艺参数优化问题是一个多目标非线性优化问题,目标之间存在相互促进/制约关系,故采用非支配排序遗传算法(NSGA-Ⅱ)解决该问题.文中设置种群大小为60,交叉概率0.9,变异概率0.1,交叉参数20,变异参数20,最大迭代次数为300.

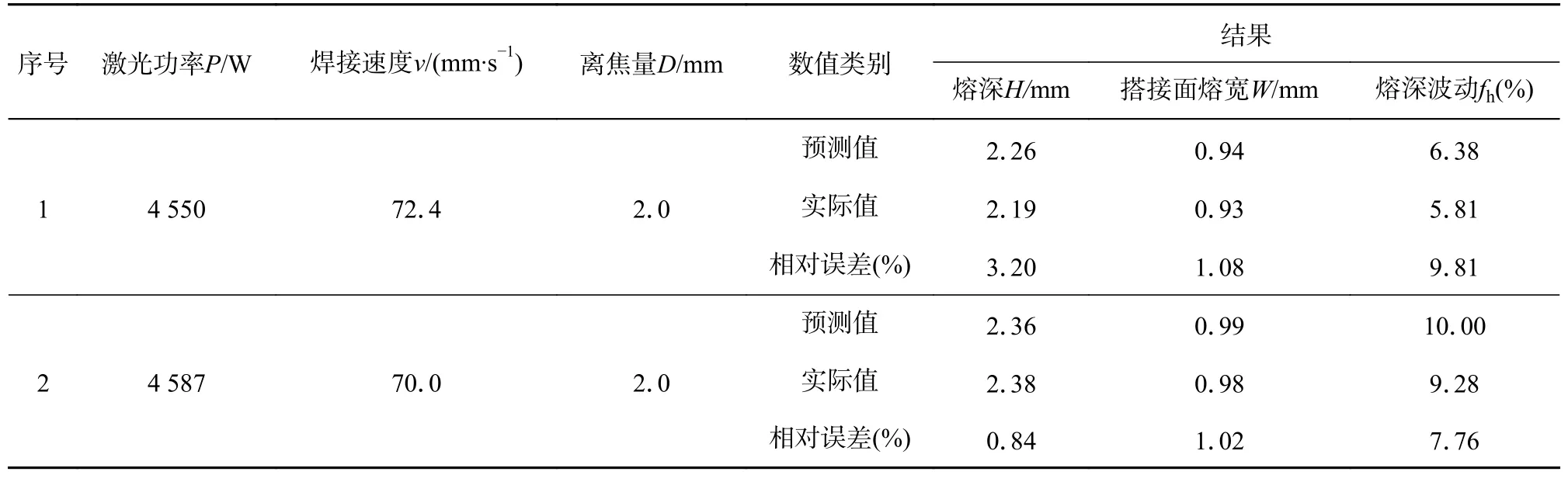

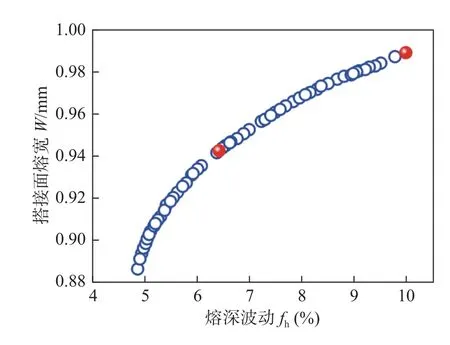

得到Pareto 解集如图18 所示.从中选取搭接面熔宽最大与同时保证大搭接面熔宽与小熔深波动的两组工艺参数组合进行试验,如图中所示的红色点.2 个优化解焊接性能预测结果与实际试验结果对比如表3 所示.其中,熔深最大相对误差为3.2%,搭接面熔宽最大相对误差为1.08%,熔深波动最大相对误差为9.81%,预测结果相对误差均小于10%,平均相对误差为4.7%.由结果可知,采用NSGA-Ⅱ算法得到的铝合金可调环形激光焊接工艺参数优化结果可靠有效,能够在保证熔深足够的前提下,提高两板间的搭接面熔宽,且实现焊缝熔深均匀一致.

表3 最优工艺参数组合下的相对验证结果Table 3 Relative error results of optimal process parameter combination

图18 NSGA-II 求解得到的Pareto 解集Fig.18 Pareto set obtained by NSGA-Ⅱ

3.3 优化结果与焊缝质量分析

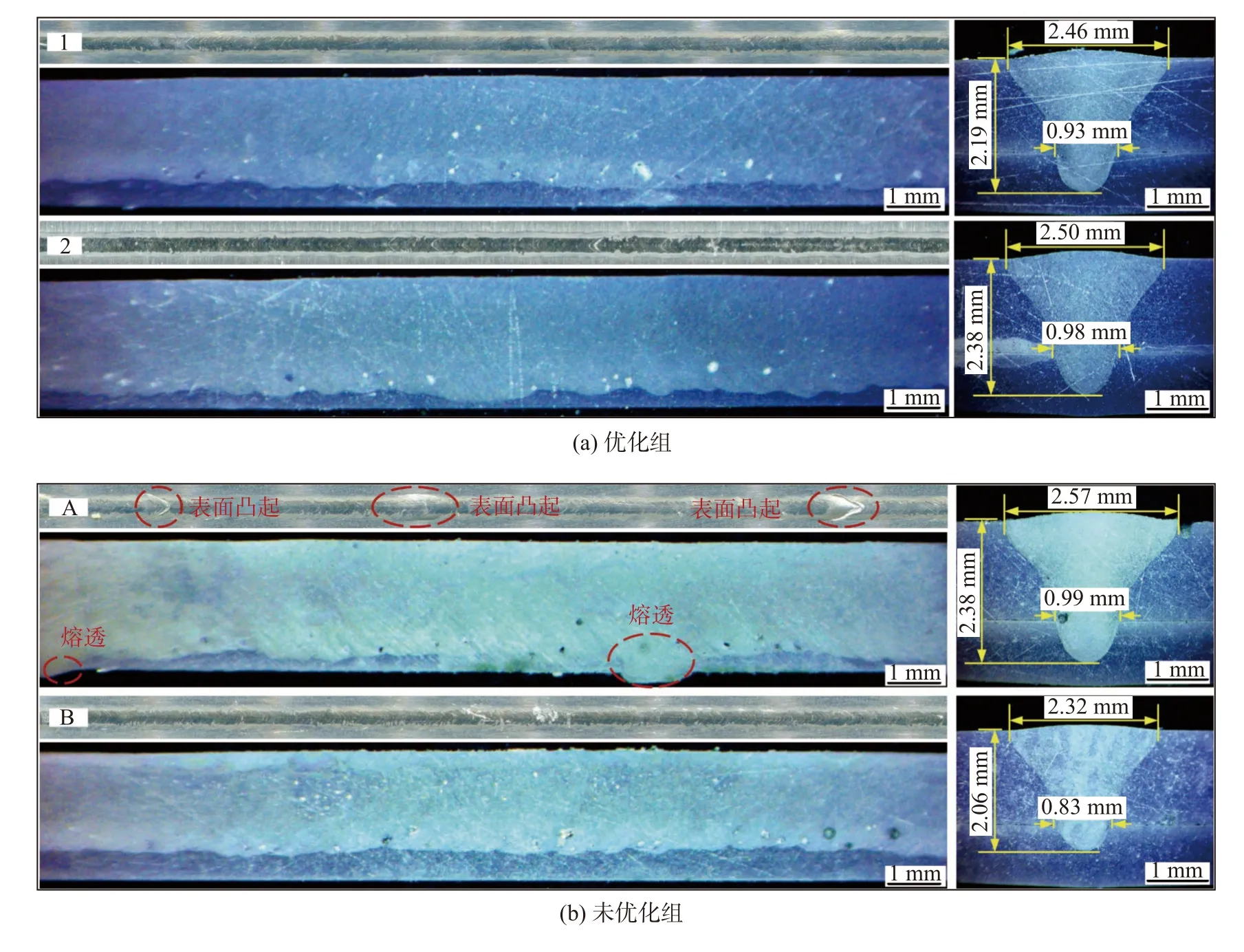

为进一步对优化结果的优越性进行验证,本节针对焊缝表面成形、内部熔深、搭接面熔宽、气孔率等焊接性能指标,选择上文优化组中两组工艺参数组合与训练样本中两组成形较好的工艺参数组合下的焊接结果进行了对比与分析.焊接工艺结果如图19 所示.

图19 焊缝形貌Fig.19 Weld morphology.(a) after optimization;(b) before optimization

结果表明,优化后焊缝表面与内部成形最好,均匀一致性高,不存在明显焊接缺陷,未优化组B 虽然同样获得了良好的焊缝成形质量,但其搭接面熔宽仅为0.83 mm,两板间接合程度并不好.上述工艺参数组合与对照组第8 组工艺参数组合的熔深、搭接面熔宽、熔深波动以及气孔率统计结果如图20 所示.绿色范围为满足前文中的焊接质量要求的范围,两个优化组搭接面熔宽分别为0.93、0.98 mm,熔深波动分别为5.81%、9.81%;两个未优化组搭接面熔宽为0.99 mm、0.83 mm,熔深波动分别为18.52%、6.3%;对照组第8 组搭接面熔宽为0.9 mm,熔深波动为4.99%.优化组2 相比于对照组8 搭接面熔宽提高8.89%,熔深波动增加了4.82%,虽然熔深波动有一定的损失,但最优工艺参数仍然较好的保证了熔深的稳定性,满足前文中的焊接性能指标,搭接面熔宽得到明显的提高.因此,最佳工艺参数组合能够在高焊接速度、保证熔深满足条件的情况下,有效提高两板间接合程度(搭接面熔宽),实现焊缝熔深均匀一致性高,同时焊接表面与内部质量良好,有效抑制缺陷的产生.将2 与A、1 与B 的两组工艺参数组合对比,能够得到相同结论.

图20 测试试验统计结果对比Fig.20 Comparison of test statistical results.(a) weld depth;(b) weld width of lap joint;(c) penetration fluctuation;(d) porasity

4 结论

(1)一方面环形光束能够通过增扩匙孔上半部分宽度,减小匙孔底部蒸汽压力,从而减少匙孔开口闭合并避免匙孔中上部分形成桥段导致坍塌,进而实现抑制飞溅并减少气孔缺陷,通过显著增大上半部分熔池体积,减小熔池表面不稳定扰动的影响,进而提高焊缝表面成型质量与两板间的接合程度;另一方面环形光束对工件表面匙孔周围具有预热作用,能够提高工件对激光的吸收率,抑制高反材料激光反射率对焊接过程稳定性的不良影响,更易获得均匀一致的焊缝形貌.

(2)中心与环形激光功率比对焊缝成形有明显的影响,在100 mm/s 焊接速度、0 mm 离焦量下,当中心环形激光功率比为3∶7 时,能够获得最佳的焊缝成形.此时搭接面熔宽0.91 mm、焊缝最大熔深波动为20%~ 30%,几乎无飞溅缺陷产生,所产生的气孔缺陷主要为直径在0.2 mm 以下小尺寸气孔且集中在工件表面0.93 mm 以下的焊缝中下部.

(3)在中心环形激光功率比为3∶7 时:随着焊接速度增大,搭接面熔宽与深宽比呈减小趋势,熔深方差先减小再增加,在焊接速度为70~95 mm/s 时,能够同时保证搭接面宽度0.9 mm 以上并且熔深方差最小,焊接过程稳定;正离焦时焊缝成形质量更好,搭接面熔宽更大且熔深波动明显更小,焊接过程更加稳定,气孔率低于0.7%.

(4)根据工艺调控结果,进行多目标工艺优化,结果表明,所获得的最佳工艺,在70 mm/s 以上的焊接速度下,保证良好焊接质量的同时,熔深波动满足条件,并提高了焊缝的搭接面熔宽.搭接面熔宽能够提高8.89%,熔深波动小于10%,气孔率小于1%,表面成形良好.