断路器触板整形折弯及其卡簧的自动组装机设计

2023-12-09刘银华

刘银华

(厦门宏发工业机器人有限公司,福建厦门 361000)

0 引言

随着国内企业对自动化生产越来越重视,各行各业的生产开始实现自动化设备生产。断路器作为工控常用的元器件,无论是小型简易型,还是复杂功能齐全型,触板是其必要且关键的组成零件,组装前对触板的整形和折弯是保证其一致性的一种常见的生产方式。目前常规的卡簧装配基本上都是用卡簧钳工具进行人工装配[1],其生产效率低且人工成本高,而断路器上的卡簧更是一种根据断路器的性能而专门设计的非标型卡簧,加上其触板结构外形的复杂和多样性,使得触板的自动化整形折弯及其卡簧的组装等全自动化组装设备只能通过非标定制化设计。本文根据客户生产需求,主要研究可以实现触板的自动整形和折弯并且完成卡簧的自动组装的自动化设备的设计。

1 设计要求

触板的整形折弯及其卡簧的自动组装机不仅产品质量要求严格,且需满足高效率生产,该自动化设备需完成以下主要功能(如图1):1)对触板进行整形;2)对整形后的触板折弯;3)将卡簧组装在触板上。

图1 设备主要功能流程图

2 方案设计

2.1 触板的整形折弯及其卡簧的的生产工艺流程的设计

根据客户提出的需求,在对手工线的生产进行现场调研后,结合生产产商对各阶段生产工艺质量的管控要求,最后经过与客户沟通探讨和评审,最终完成了该自动组装机的工艺流程的设计(如图2)。

图2 触板的整形折弯及其卡簧的组装机的工艺流程图

2.2 设备布局图及各部件的设计

首先为了使设备更便于操作和维护,设备的布局采用由左往右搬运的流动式生产,当完成第一道工序后,移动到下一个工序,最终在机台的右侧进行下料。首先触板从左侧通过振动料斗实现自动上料,完成整形后,移动到下一个工位进行折弯,折弯过后再进行卡簧的组装。卡簧在设备后侧通过振动料斗实现自动上料,触板定位工装和料道设计成固定式,触板的移动由上方的机械手抓取后依次往后移动,从而将触板放到各生产工艺的位置。为了最大化提升该设备的生产效率,将其设计成双工位生产模式,如图3所示。

图3 触板整形折弯及其卡簧的组装机布局图

1)触板上料部件。

分析触板结构外形,并进行样品的振动试验。确认触板的自动上料方式采用料盘振动上料。如图4所示,操作员首先将断路器的触板倒进触板料仓1中,通过直线振动器将触板从料仓送料到触板料斗2中。触板料斗的圆形振动器将料斗中的零件在振动的作用下沿螺旋料道向上缓慢移动[2],将触板送往触板直线振动料道3,最终实现触板的自动送料。

图4 触板上料部件

2)机械手搬运部件A和机械手搬运部件B。

因该组装机的设备宽度方向偏长,考虑到抓放料过程的稳定性和长型零件加工易变形的因素,此处将整个搬运过程一分为二,分成机械手搬运部件A和机械手搬运部件B,两部件的设计原理一样,以此完成触板在设备上从左往右各工序完整的流转。如图5所示,气爪1用于各工位上触板的抓取和放置,分料气缸2实现将触板上料部件送上来的两个触板拉开分料成双工位所需要的间距。上下气缸4提供动力带动气爪1沿滑轨(上下)3的导向上下移动,水平无杠气缸6提供动力带着抓料机构沿着滑轨(水平)5的导向水平移动。整个动作过程是一个类似“回”字形循环,通过水平移动、上下移动、抓放和间距分料等动作循环,每完成一个循环,定位工装上的触板从左向右移动一个工位的距离[3]。

图5 机械手搬运部件

3)触板整形部件A和触板整形部件B。

a.触板整形机构的设计。

触板的整形是一道对整形压力有严格要求的生产工序,其要求整形以后的触板角度和R角间隙符合相应的工艺标准。样品试验验证触板整形后的回弹量受触板材质和整形角度和压力等多方面的影响。所以设计成伺服电动机提供整形压力,CCD检测实时检测整形后的角度是否达到要求,如果判断为角度不合格,那实施重复整形,重复3次还判断不合格,则作为不良品剔除。如图6所示,该机构的设计是通过左、右两侧同时对中间的触板施加整形压力,从而达到整形的目的。以左侧为例,伺服电动机左1,通过皮带主动轮2、同步带3和皮带从动轮4实现力的传送,带动滚珠丝杆左6旋转,相应丝母左7带动整形压块左12实现对触板的左侧整形。通过PLC控制左侧与右侧同时对中间施加整形压力,从而完成触板的整形。

b.触板整形压力的计算。

该整形动力是400 W的伺服电动机通过速比为1:1的皮带传送后带动滚珠丝杆对触板施加整形压力,触板的整形压力就是滚珠丝杆的输出力。根据简化的滚珠丝杆推力计算[4],计算公式为

式中:F为滚珠丝杆输出力,T为滚珠丝杆输入转矩,η为滚珠丝杆传动效率,P为丝杆导程。

此处400 W伺服电机输出转矩为1.9 N·m,皮带传送效率取0.96[5]。即滚珠丝杆输入转矩T=1.9×0.96=1.824 N·m;丝杆导程P为0.01 m;滚珠丝杆传动效率η为0.95。

4)触板折弯部件。

手工折弯需多次对工件进行重新定位后再折弯,自动化设备应用过于复杂且维护不方便,因此分成预折弯和折弯两部分[6]。如图7所示,该部件由触板折弯组件1、触板预折弯组件2和触板工装定位组件3三部分组成。触板在触板工装定位组件3上需定位准确,并且对触板进行夹紧,确保预折弯和折弯过程中触板全程不松动。第一步通过触板预折弯组件2从上往下折弯,将触板需折弯部分折弯成90°,第二步触板折弯组件1将触板折弯部分水平方向冲压折弯部分,以确保折弯部分符合产品工艺的角度要求。

图7 触板折弯部件

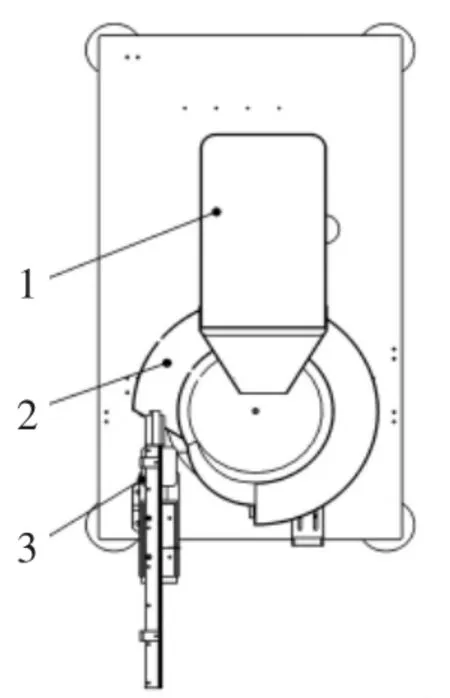

5)卡簧自动上料部件。

分析卡簧结构外形,并进行样品的振动试验。确认卡簧的自动上料方式采用料盘振动上料,并且在出料口进行分料,以便于将两个卡簧各自组装到双工位对应的触板上。如图8所示,操作员首先将断路器的卡簧倒进卡簧料仓1中,通过直线振动器将卡簧从料仓1送料到卡簧料斗2中。卡簧料斗2的圆形振动器将卡簧送往卡簧直线振动料道3。最终实现卡簧的自动送料。

图8 卡簧自动上料部件

6)卡簧组装部件。

因自由状态下的卡簧的卡口尺寸小于触板上组装位置的尺寸,所以在将卡簧组装到触板上之前,需将卡簧的卡口撑大。结合卡簧的外形、线径和材质、自动化设备的组装和产品生产的良品率要求,经过实际验证,放弃了原先由内往外撑大的人工组装方式,设计成在平行方向由外往内顶开的方式。实现卡簧的自动装配,需要夹紧与移料机构和卡簧组装机构两部分[7],外加卡簧的自动双工位分料的机构相互配合。如图9所示, 首先卡簧夹紧气缸3将卡簧尾部夹紧后,通过卡簧口部撑大气缸5的动作将卡簧口撑开,然后卡簧压紧气缸4将撑大后的卡簧压紧,确保卡簧口部撑大气缸5回退后,卡簧卡口不会恢复成原先的“闭合”状态。组装上下运动气缸2 将撑开后的卡簧向上抬升到待组装位置,再通过组装前后运动气缸1 的前后送料动作,将卡簧组装在上方的触板上。

图9 卡簧组装部件

7)后段料道工装部件。

针对触板的特殊架构,设计与其配合的定位凸台和型腔[8],前段各生产工序对触板的定位工装,是直接设计在前段各功能部件上。而后段为各生产工艺的触板定位设计了单独的料道工装部件。主要保证工序组装生产时对触板定位和夹紧。如图10所示,后段料道分成卡簧组装工位一、二,卡簧组装校正工位一、二,下料工位一、二。触板定位气缸1是在各生产工位对触板进行压紧定位,确保卡簧组装过程中触板是固定不松动的。卡簧组装校正气缸2是对触板上组装后的卡簧进行一个校正动作,确保卡簧的组装位置准确一致,并符合产品工艺要求。

图10 后段料道工装部件

3 结语

断路器触板的整形折弯及其卡簧的自动组装机是一台结合机械、电气、光电传感器、CCD影像检测和PLC控制等一体的全自动化生产设备,实现断路器触板和卡簧的自动上料、触板的自动整形和折弯、卡簧的自动组装、良品的自动检测和不良品自动剔除等功能。该设备已完成组装和调试,在企业的生产车间已投入生产,实际生产效率达3 s/只。在满足高效率生产的前提下,该设备通过提升产品质量和良品率,降低人工成本,从而提升企业产品在市场上的竞争力。该设备可作为单机生产,也可以作为生产线的一种小单元模块,并入整个断路器全自动化组装装配生产线上,实现整个断路器完整的全自动化生产。