基于ICEEMDAN的滚动轴承声信号故障诊断方法

2023-12-08陈长征

李 篪, 陈长征

(沈阳工业大学 机械工程学院, 辽宁 沈阳 110870)

滚动轴承故障是导致旋转机械故障的最主要因素之一,因此针对轴承的健康监测和故障诊断多年来一直是重要的研究领域。振动分析是目前应用最广泛的诊断手段,近年来,针对红外测温、超声波等无损检测手段的研究也得到了长足发展[1-3]。相较于其他检测手段,基于声信号的故障诊断具有远距离非接触式测量的优点,可以避免传感器安装、维护所导致的停机停产,因而具有十分广泛的应用前景。

然而,由于传播距离的增加,测量所接收到的声信号中往往夹杂着大量的干扰成分,其中包括测量场所的环境噪声,其他机械或非机械设备的振动噪声,以及不同来源声波的一次及多次反射声等。单个测点采集到的声信号只包含声压级这一有效信息,在测点选择不当或是早期微弱故障等情况下,低声压级故障信号极易被高分贝噪声淹没,故障特征提取技术难度较大,这也是声信号故障诊断方法较少在实际工程中应用的原因[4-6]。

经验模态分解方法(EMD)的基本理念为基于局部特征时间尺度,将信号自适应拆分为若干本征内模分量(IMF)之和,并可通过各阶IMF分析出原始信号中各频率分量的特征,对于非线性非平稳信号具有较强的降噪和特征提取效果[7-8]。COLOMINAS等[9]提出的改进自适应噪声完备经验模态分解(ICEEMDAN)是一种较新的EMD优化方法,在提高分解效率的同时,解决了残留噪声和伪模态等问题,目前正逐渐被用于振动、声发射等信号的分析。吕凤霞、李铭、王浩楠等[10-12]采用峭度、相关系数等特征指标对ICEEMDAN所分解的信号分量进行筛选,结合优化后的支持向量机进行分类,在滚动轴承和行星齿轮箱上均获得了较好的故障识别效果。但该方法应用于噪声信号领域的研究尚不多见。

独立分量分析(ICA)是一种常用的盲源分离技术,用于在多个源信号和传输通道参数均为未知的情况下,通过计算解混矩阵,对源信号进行恢复,对于声信号中特有的鸡尾酒会问题具有良好的解决效果。快速ICA(FastICA)算法由HYVRINEN等[13]提出,利用固定点进行计算,经由批处理模式进行快速迭代以求解矩阵,具有收敛速度快、分离效果好等特点。许世林等[14]以峭度为重构指标,利用FastICA对变分模态分解的重构信号进行盲分离,成功提取出了管道腐蚀混合信号中的腐蚀声发射时频熵特征。LIU等[15]根据不同广义高斯特征自适应作为迭代函数学习规则对FastICA进行优化,应用于水管道噪声信号,解决了管道泄漏定位问题。高俊伟[16]将变分模态分解算法与FastICA算法相结合,对管道腐蚀中三类声信号进行探讨,实现了混合信号的分离。

综上,本文提出了一种基于单通道声信号的故障提取方法,该算法结合了ICEEMDAN与FastICA的算法优势,可在提高算法运算效率的同时,实现精确度较高的盲源分离和故障特征提取结果。另外,考虑到环境噪声对声信号的影响较大,以及ICEEMDAN的自适应噪声控制技术导致参数选择敏感的特性,提出了一种针对声信号的IMF选取系数,用于有效分析不同环境下的信号分量。算法的有效性分别于内外圈两种故障模式下的滚动轴承实验数据中得到了良好的验证。

1 算法基本原理

1.1 ICEEMDAN算法原理

设原信号为x0,定义算子Ek(·)为信号EMD分解所得第k阶QIMF分量,算子M(·)为所求信号的局部均值,w(i)[n]为所加入第i组高斯白噪声,εk为所加入高斯白噪声的权值系数,由每一次添加噪声相对于原信号的信噪比决定。具体分解步骤如下:

1) 在原信号中加入第1组高斯白噪声w(i)[n],得到的序列为

(1)

2) 得到的第1组残差为

(2)

3) 计算第1阶模态分量为

QIMF1=x0-r1

(3)

4) 继续添加下一组白噪声,计算第2组残差为

r2=〈M(r1+ε1E2(w(i)[n]))〉

(4)

5) 以此类推,计算第k个残留分量及第k阶IMF分量为

rk=〈M(rk-1+εk-1Ek(w(i)[n]))〉

(5)

QIMFk=rk-1-rk

(6)

6) 迭代至rk为单调函数为止,分解结束,得到所有QIMF分量。

1.2 FastICA算法原理

假定观测信号X(t)={x1(t),x2(t),…,xn(t)}T,源信号S(t)={s1(t),s2(t),…,sn(t)}T,其关系式为

X(t)=AS(t)

(7)

式中,A为信号的混合矩阵。ICA方法在A和S(t)均为未知的情况下求解解混矩阵W,并通过W对源信号进行估测,可知

Y(t)=WX(t)

(8)

FastICA在ICA方法的基础上,以负熵最大化为标准对Y(t)进行衡量,使所得估测信号结果在非高斯性上达到最大。具体步骤[17]如下:

1) 将观测信号X(t)中心化和白化处理,可得矩阵Z(t),即

Z(t)=D-1/2ET

(9)

式中,D为X(t)中每一项xn(t)的协方差矩阵经特征分解所得特征值的对角矩阵。

2) 选择一个初值化解混矩阵W,令

W(n+1)=E{Z(t)G[WT(n)Z(t)]}-

E{G′[WT(n)Z(t)]}W(n)

(10)

(11)

式中,G为一个非二次函数,以简化形式近似表达负熵。

3) 持续进行步骤2),直到W(n+1)与W(n)的差值小于设定阈值,即W收敛。

4) 将所得W代入式(8),得到估测源信号。

2 ICEEMDAN-FastICA方法

首先对ICEEMDAN分解后的IMF分量进行选取,以保留信号的有效成分并最大程度去除干扰,一般可采用峭度或相关系数为准则进行选取。考虑到稳态及非稳态环境噪声对声信号测量结果产生影响的方式存在区别,本文综合考虑上述两种标准。设系数α、β,定义IMF的选取系数kr为

(12)

式中:K为IMF分量的峭度值;ρ为IMF分量与原信号的相关系数。系数β的作用是将峭度值进行归一化,使之与相关系数一样将分布限定在[-1,1]之间,其取值为一组IMFs中的最大峭度值。系数α决定两种指标的权重,取值根据采集环境的实际情况,如环境噪声越趋于非稳态噪声,则α取值越低,反之亦然。将计算后的kr值从大到小进行排列,经过对不同工况的多组数据进行分析对比后显示,多数情况下,前2个IMF分量的kr值往往明显高于其余分量,表明其包含信号的主要特征成分。为防止分解系数选取误差导致特征丢失,同时保证后续信号解混的计算效率,本文选取前3个IMF构成分量组用来还原原始信号特征。将所选取的IMF分量作为输入矩阵,利用FastICA进行解混,并对所得解混信号进行频域包络谱分析,即可提取盲分离后的轴承故障声信号。方法流程图如图1所示。

图1 ICEEMDAN-FastICA方法流程Fig.1 Flow chart of ICEEMDAN-FastICA methodology

3 实验验证

3.1 实验平台设置

图2为QPZZ-II旋转机械故障模拟试验台。通过外圈故障与内圈故障两种滚动轴承故障类型对所提出方法进行验证。所用轴承型号为哈尔滨轴承N205EM,其参数如表1所示。电机转速恒定在290 r/min,所对应两种故障的故障频率分别为25.375 Hz与37.46 Hz。

表1 哈尔滨轴承N205EM参数Tab.1 HRB N205EM bearing parameters

图2 QPZZ-II试验台Fig.2 QPZZ-II test rig

实验采用传声器型号为G.R.A.S.40ph,声信号采集卡型号为NI PXIe-1082。采样频率为10 240 Hz,每次采样时长为10 s。为验证算法在不同测点的有效性,本文采取3个单通道测点。传声器与试验台位置关系如图3所示(单位:mm),其中,故障轴承位于更换端轴承座中心,1号传声器正对故障轴承,距离相隔150 mm,2号与3号传声器相对位置已于图中标出。

图3 传声器与试验台位置关系图Fig.3 Position relationship between microphones and test rig

3.2 实验结果与分析

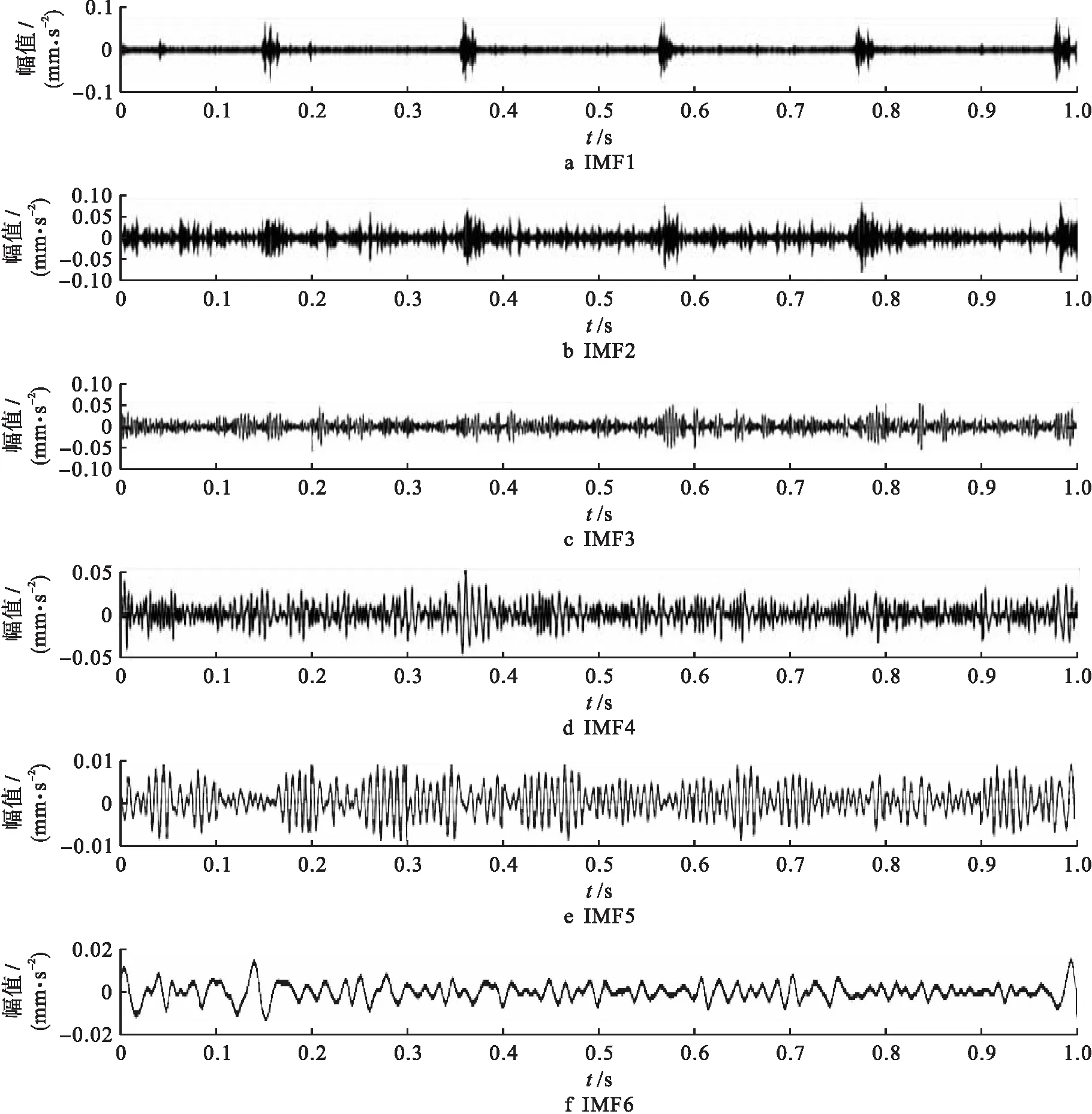

以轴承外圈故障为例,应用ICEEMDAN-FastICA算法对3个测点的声信号进行分析。ICEEMDAN将测点1分解为11个IMF分量,其中前6个分量直观具备特征意义,如图4所示。

图4 测点1外圈故障信号ICEEMDAN分解结果Fig.4 ICEEMDAN decomposition results for outer ring fault signals at measuring point 1

因实验环境良好,本文在所提出IMF选取系数kr的计算中采用α系数取值为0.5,所得kr计算值如表2所示。其中IMF1、2、4为前3个信号特征意义最大的构成分量。结合图4可以看出,IMF1与IMF2具备较明显的信号特征,相比而言,IMF3与IMF4的kr值较为接近,但包含的信号特征均已不明显,为提高效率,仅选取IMF4作为补充分量即可。

表2 ICEEMDAN各IMF kr系数值Tab.2 kr coefficient value for each IMF of ICEEMDAN

为观察算法效果,本文选取集合经验模态分解(EEMD)与FastICA相结合,进行算法对比分析。以测点1外圈故障信号为例,如图5所示,EEMD分解为12个IMF分量,其中仅IMF1信号特征明显,而具备直观特征意义的仅有IMF1~5,显然其分解结果相较ICEEMDAN包含更多冗余分量。表3为EEMD分解后kr计算值,IMF1数值明显高于其他,而IMF2~4分别不大,从数据上也得出了同样的结论。

表3 EEMD各IMF kr系数值Tab.3 kr coefficient value for each IMF of EEMD

图5 测点1外圈故障信号EEMD分解结果Fig.5 EEMD decomposition results for outer ring fault signals at measuring point 1

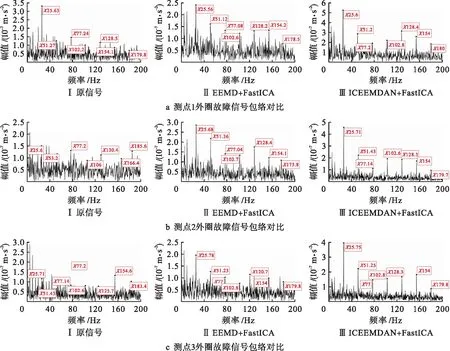

将所选取3个分量作为3组输入矩阵进行FastICA算法解混,即可得到降噪分离信号。测点2与测点3信号依据同样方法进行处理。图6为3个测点外圈故障声信号的包络谱分析,每组均包含原信号、EEMD+FastICA及ICEEMDAN+FastICA的对比。

图6 外圈故障各测点信号包络对比Fig.6 Envelope comparison for outer ring fault signals at each measuring point

由图6可知,除正对故障部件的测点1原信号中可以明显看出故障频率基频外,测点1的故障频率谐波,以及测点2与测点3原信号中的各关键频率点均无法清晰辨认,其中测点2因为距离最远,故障特征已几乎完全被噪声掩盖。经EEMD+FastICA算法处理后,3个测点的故障频率及谐波均显示出较大程度的提升,然而由频谱可见噪声干扰并未彻底消除,特别是有效特征最弱的测点3信号,只在低次谐波部分具备了较好的特征分离效果,高次谐波仍有被掩盖的现象。与此同时,由图6可知,处理后的波形在轴频及其谐波频率处并未能产生明显的抑制作用,如测点1信号,在滤波后轴频分量甚至有所增强,几乎与故障频率基频相近,这就极易导致对其他类型故障,如转子不平衡、不对中,轴弯曲等情况的误判。经ICEEMDAN+FastICA处理后,3个测点的信号均显示出良好的故障特征分离效果,可精准定位到7倍频,且信号幅值也得到了较大的提升。其中,处理后的故障频率的基频和二倍频基本呈现出较准确的倍数关系,相较原信号及对比算法,高次谐频的频率对应值也更为准确。此外,轴频分量均得到较大抑制,推测为ICEEMDAN所分解IMF分量冗余低,分解更高效的缘故。滤波后的轴频与故障频率峰值也呈现出了更合理的对应关系。综上可知,与对比算法相比,所提出算法具备更好的噪声及干扰分量抑制效果,以及一定的频率校准作用。

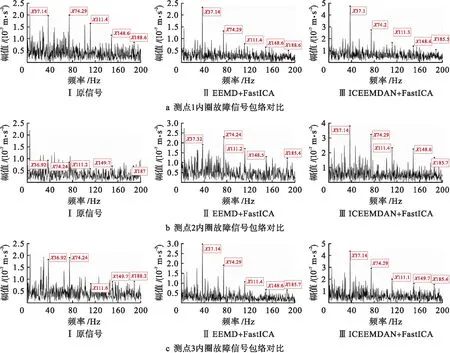

内圈故障信号包络对比如图7所示。与外圈故障信号相类似,ICEEMDAN+FastICA算法的处理效果仍然显著高于其他两种算法,主要体现在故障频率及谐频的提取、干扰分量的抑制及频率校准方面。然而,可以看出内圈故障的信号成分比外圈故障更复杂,处理后的降噪与分离效果比外圈故障有所下降,这是由于内圈故障撞击声为移动声源,固定测点捕捉声源信号分散,弱化了有效信息的缘故。通过对3个测点的信号进行对比可以发现,因为测点1正对声源移动范围中心,而测点3距离最近,这两个测点所拾取的故障信号均呈现出了较高的信噪比,此时EEMD+FastICA算法处理已经可以显示出较好的滤波效果,相比所提出新算法,仅在高次谐波的提取与频率校准上稍微逊色。但在测点2信号拾取效果较差的情况下,所提出算法则显示出远远高出对比算法的滤波效率。由此可见,ICEEMDAN+FastICA具备更强的鲁棒性。

图7 内圈故障各测点信号包络对比Fig.7 Envelope comparison for inner ring fault signals at each measuring point

4 结束语

EMD类算法将声信号自适应分解为不同中心尺度的IMF分量,有效将信号的频率成分区分开,得以高度筛除噪声,保留特征分量。其中,ICEEMDAN因具备分解效率高、残留分量较少等优势,对于信噪比较低的声信号更为适用。同时通过拆分后的多通道IMF分量实现对原单通道信号的升维,以解决FastICA盲源分离时可能出现的欠定问题。

本文针对恒定转速下的轴承内外圈故障,涵盖了定点及移动声源两种类型的故障冲击声信号特点,对算法进行验证,并对比分析了原信号、EEMD+FastICA、ICEEMDAN+FastICA三种处理方法的信号包络谱。实验结果表明,所提方法降噪效果良好,可对不同测点采集的单通道声信号进行高度有效的故障特征提取,为基于声信号的旋转机械故障诊断提供了一种行之有效的新方法。然而,实际工程中的工作环境严重嘈杂,且大型旋转机械设备往往具备更复杂的运行状态,该方法的适用性仍有待于在未来的研究中近一步得到验证。