特大桥大跨度系杆拱施工方案设计

2023-12-08吴天恩

吴天恩

(北京铁城建设监理有限责任公司,北京 100855)

系杆拱结构是拱桥类型的一种,不仅具有拱桥的一般特性,而且融合了梁的优点,是拱受压、梁受弯的结构性能的有机组合,可以同时具备拱和梁共同承受荷载,在桥梁整体架构上也显得更为美观,目前已经广泛应用于铁路、公路等桥梁结构设计中,并且随着我国国民经济发展和桥梁施工技术的不断进步,系杆拱施工工艺和施工技术也在不断创新发展[1-2]。根据系杆拱的定义,系杆拱结构施工是根据工程施工特点选择拱和梁的施工顺序以及整体结构承受载荷的提升等内容,而在成功案例中先拱后梁的施工方法较为常见[1,3]。对于特大桥大跨度系杆拱施工来说,想要达到预期承受荷载和桥梁美观的效果,难点在于系梁和拱线控制、拱肋安装精度控制,以及拱肋焊接工艺控制和拱的对称性控制等“四控制”[1]。

1 工程概况

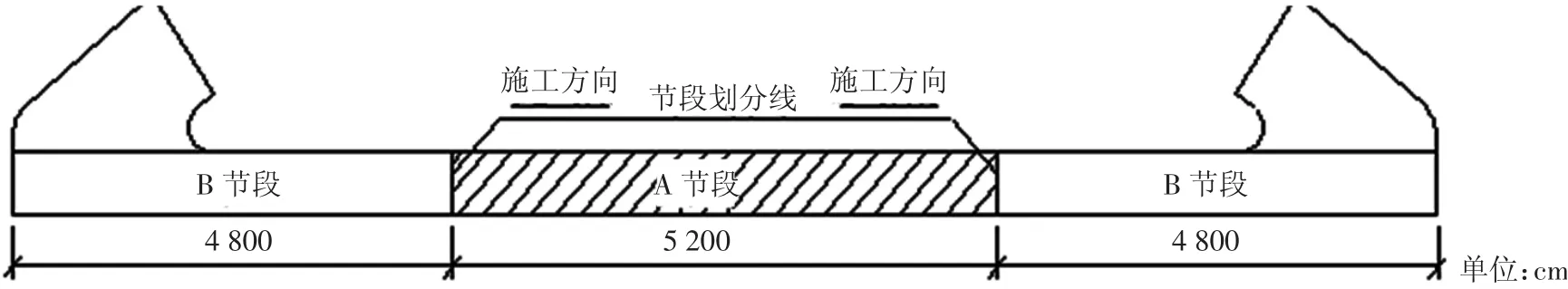

某特大桥位于廊坊龙河区域,工程选择区域河道相对顺直,河道断面为单式断面,河宽33 m,桥梁采用钢管混凝土系杆拱进行跨越,工程设计线路与河道斜交角度为35°,根据工程设计,系梁全长148 m,计算跨度144 m,分为A、B 两个节段,如图1 所示。中间矢跨比f/L=1/5,拱肋立面投影矢高28.52 m(28.8×cos8),拱肋采用二次抛物线,拱肋面内方程为y=4×28.8(144xx2)/1442,拱顶处两拱肋中心距7.884 m。其中拱肋横断面采用哑铃型钢管混凝土等截面,每根拱肋的两钢管之间用δ=20 mm 的腹板连接;结构布置采用刚性系梁刚性拱,梁端采用矩形断面,普通短采用单箱三室预应力混凝土箱式截面;吊杆布置采用尼尔森体系,在吊杆平面内,吊杆水平夹角在50.8~73.1°之间,横桥向水平夹角为82°,吊杆间距为8 m,两交叉吊杆之间的横向中心距为341 mm,吊杆张拉端设置于拱肋端,吊杆内设磁通量传感器以便对施工过程及后期吊杆应力进行长期监测,共计设置32 对吊杆;拱肋之间共设7 道横撑,拱顶处设1 道一字型撑(外径为1.5 m 的圆形钢管),其余为6 道K 撑(外径为1.5 m 及0.9 m 的圆形钢管),钢管内部不填混凝土,其外表面需作防腐处理。

图1 系梁施工节段划分示意图

基于此,本桥系杆拱施工采用先梁后拱的施工方法,系梁采用钻孔桩基础+钢管柱贝雷片膺架法现浇施工,梁部分为中间A 节段52 m、两侧B 节段各48 m。系梁按3 节段、分段预压,由中间向两端方向对称施工,先施工中间A 节段52 m,然后两步施工两侧B 节段各48 m。

2 重点工程施工

2.1 系梁支撑体系施工

根据施工方案设计,系梁采用钻孔桩基础+螺旋钢管+贝雷梁支撑体系。支架体系从上往下布置依次为15 mm 竹胶板底模+(9 cm×9 cm)横向方木(距墩中心9.2 m 内方木间距15 cm,其余方木间距为25 cm)+单层贝雷梁+双拼工字钢(2I63a)+砂箱+630 mm×10 mm钢管立柱+混凝土系梁(长1 m,宽1 m,高0.5 m)+钻孔灌注桩基础(桩长为19 m)。系梁下部共设置14 排钢管柱,每排均为5 根直径630 mm 钢管,钢管底部设置直径1 m、桩长19 m 的混凝土钻孔桩基础。钢管柱跨度布置形式:12、6、15、6、15、6、15、6、15、6、15、6、12 m,共14 排,每排横向间距3.9、3.65、3.65、3.9 m。横向分配梁上搭设根据单层贝雷片梁。

2.1.1 钻孔桩、系梁施工

钻孔桩设计桩长为19 m,除顶部12 m 外,其余位置采用素混凝土桩基础。桩顶12 m 范围内:主筋12 m(其中0.5 m 伸入系梁),主筋为17 根HRB400Φ20,加强圈6 个HRB400Φ20,箍筋间距20 cm。钻孔桩基础顶系梁采用C30 钢筋混凝土结构,高0.5 m,长1 m,宽1 m;混凝土上下层设直径20 cm 防裂钢筋网片,间距15 cm×15 cm。为防止压裂破坏,侧面直径为12 mm 箍筋按照间距10 cm 布置,纵向配置7 根直径16 mm 的钢筋为构造筋。河中钻孔桩共12 排、每排5 颗,共60 颗支撑桩,钻孔桩施工采用反循环钻机。钻孔桩顶标高12.538 m,桩顶系梁顶标高13.038 m,系梁顶位于梁床以下20.2 cm。

2.1.2 支架预压及预拱高调整

为检验搭设支架的基础、底模、侧模的强度、刚度及稳定性,消除混凝土浇筑前支架因基础不稳定、底侧模应力强度不均匀发生非弹性变形,在进行混凝土浇筑前需对搭设支架进行预压检测及调整。根据工程要求,预压必须坚持:质量应当不低于最大施工荷载的110%,预压顺序为先A 后B、横向先中线后两侧、纵向中心向两端,A 段预压时应介入B 段不小于2 m 等原则。全桥预压采用砂袋预压。根据预压检测结果对支架发生的弹性形变及非弹性形变进行评估,并且根据评估结果调整系梁底模标高设置预拱高,以确保施工桥梁的梁体线形满足设计要求。

2.2 预埋件埋设

预埋件埋设主要包括拱脚节段预埋、吊立杆预埋、以及其他预埋件埋设:①拱脚预埋骨架,根据设计图纸拱肋坐标,焊接定位拱肋支架,拱肋支架间距50 cm,拱肋顶部2 m 范围的拱肋支架高出拱肋50 cm,拱肋定位准确后将拱肋支架焊接成整体,防止浇筑拱肋混凝土时拱肋上浮、偏移;②系梁吊杆预埋共计16 对,吊力杆预埋钢管时应严格控制预埋孔位的角度,安装时采用角度尺粗调,全站仪精调,确保预埋角度精确;③施工时应根据接触网图纸埋设接触网预埋件、接触网桥面加强钢筋、拉线预埋件、拉线桥面加强筋,还应注意电缆槽托架套筒预埋,泄水孔、通风孔、综合接地、防护墙、竖向,经计算拱肋支架基础处还需增加桥面加强筋等的预埋。

2.3 拱肋施工

待拱肋支架搭设验收完成,并经支架预压检测修正后,将分段加工完成的拱肋进行预拼,其目的是对其跨径、拱轴线、水平度(拱轴线横向偏移)及吊杆位置准确性进行全面检查,最大限度地消除拱肋节段的加工偏差,为工地吊装做好准备。拱肋的安装主要包括起吊→就位→连接→精确调整→点焊固接→调整拱肋线型→安装横撑→焊接→探伤检测。通过计算,拱肋最大重量为35.467 t,最大起吊高度38.5 m,最大工作半径12 m,根据需求选择200 t 吊车,直径30 mm、钢丝强度极限值2 000 N/mm2的钢丝绳进行吊装。拱肋吊装采用双点起吊,在吊装过程中要对主拱线形进行复测,以便满足安装精度,待吊装后焊接完成后,对拱肋所有焊缝进行摊上,补漆。拱肋内混凝土分3 次顶升施工,首先对称灌注拱肋下管混凝土,待下管混凝土达到设计要求100%后,对称灌注拱肋上管混凝土;上管混凝土灌注达到设计强度100%后,对称灌注拱肋腹腔混凝土;待混凝土强度达到设计强度的80%后,应将导管外露部分切除,并将从该处切割下来的圆板再焊接回原位(去掉热力影响范围2~3 mm)并打磨平顺。

3.4 吊杆安装及张拉

吊杆按尼尔森体系布置,在吊杆平面内,吊杆水平夹角在50.8~73.1°之间,吊杆纵向间距为8 m,两交叉吊杆之间的横向中心距离为0.341 m,吊杆均采用127 根Φ7 高强低松弛镀锌平行钢丝束,冷铸镦头锚,索体采用PES(FD)低应力防腐索体,并外包不锈钢防护。吊杆张拉端设置于拱肋端。吊杆内设磁通量传感器以便对施工过程及后期吊杆应力进行长期监测,全桥共设32 对吊杆。安装工艺流程:①待主梁及拱肋施工完成后,利用拱下支架,在拱肋顶上搭设施工平台,作为导向滑车固定支架,在桥面布置提升卷扬机;②吊杆进场后,将吊杆运输至安装位置;③提升卷扬机钢丝绳经滑车导向后,沿拱肋端索导管下放至桥面,与吊杆拱肋端连接;④提升拱肋端锚头至拱肋端索导管口处,施工人员通过手拉葫芦调整吊杆角度,辅助吊杆锚头穿过拱肋端索导管,用锚头螺母锚固;⑤安装梁端锚头并用螺母锚固;⑥根据监控指令,对吊杆进行张拉;⑦桥面系铺装完成后,进行全桥索力调整。吊杆张拉完成后,应当对吊杆的锚具、索道管等进行防护。

3 预应力工程

3.1 设备选择

纵向预应力筋采用高强度低松弛钢绞线,抗拉标准强度1 860 MPa,公称直径15.2 mm,公称截面积140 mm2。预应力筋张拉力根据设计要求的控制应力计算:P=张拉控制应力×预应力筋截面积。

纵向钢束及横向圆锚最大规格为15~15.2 mm,张拉控制应力1 302 MPa,张拉力P=15×140×1 302/1 000=2 734.2 kN(279 t),为安全可靠,选用1.2~1.5 倍张拉能力设备在334.8~418.5 t 中间,张拉设备选用400 t(1.43 倍)穿心式千斤顶和与之配套的油泵。

横向扁锚张拉应力1 302 MPa,张拉力P=1×140×1 302/1 000=182.28 kN(18.6 t)。为安全可靠,选用1.2~1.5 倍张拉能力设备在22.32~27.9 t 中间,张拉设备选用25 (t1.34 倍)穿心式千斤顶和与之配套的油泵。

3.2 理论伸长值及实际伸长量计算

预应力筋张拉前应计算每一束预应力筋的伸长值,作为张拉时与预应力筋实际伸长值的对比依据。其张拉程序为0→0.1σk→0.2σk→σk(量伸长值)持荷5 min→锚固并测定回缩量。可按下式计算复核

式中:Pp为张拉力,N;L为预应力筋的长度,mm;Ap为预应力筋的截面面积,mm2;Ep为预应力筋的弹性模量,N/mm2。

钢束张拉采用双控措施,预施应力值以油压表读数为主,以预应力筋伸长值进行校核。预应力筋张拉的实际伸长值△L,按照下式计算

式中:X为张拉至σk时的伸长量,mm;X1为张拉至0.1σk时的伸长量,mm;X2为张拉至0.2σk时的伸长量,mm。

3.3 张拉次序

3.3.1 纵向预应力张拉顺序

A 段混凝土强度达到设计值95%,弹性模量达到设计值100%,且龄期不小于7 d 后,张拉纵向预应力钢束T2、B2;B 段凝土强度达到设计值95%,弹性模量达到设计值100%,且龄期不少于7 d 后,张拉剩余纵向预应力钢束,其中G1-G3 钢束单端张拉。

3.3.2 横向预应力张拉顺序

N1、N2、N4-N6 在系梁养护达到14 d 后进行张拉,N3、N7 在系梁养护达60 d 后张拉,预应力钢束在张拉完成后及时压浆封锚;钢束张拉顺序为N5-N4-N1-N6-N3-N7。

3.4 张拉工艺

预施应力采用双控,以张拉力控制为主,预应力筋伸长值作校核。预应力筋的张拉应从零拉力加载至初拉力,测量伸长值初读数,再分级以均匀速度加载并测量伸长值至张拉控制力,达到张拉控制力后,宜持荷5 min。预应力筋在张拉控制应力达到稳定后方可锚固。

3.5 孔道压浆

终张拉完毕后48 h 内完成孔道压浆。压浆工艺应符合下列规定:①压浆顺序先下后上,曲线孔道宜从最低点的压浆孔压入,由最高点的排气孔排气或泌水。②压浆前应清除梁体孔道内的杂物和积水。③同一孔道压浆应连续进行,一次完成。④压浆时的浆体温度应在5~30 ℃之间,压浆时及压浆后3 d 内,梁体及环境温度不低于5 ℃,否则应采取保温措施,以满足要求。压浆过程中,应防止浆液喷撒到行车道路上,污染路面。

4 结束语

该工程为系杆拱桥,粱部采用支架施工,拱部在梁上搭设支架逐段拼装,桥梁的形成要经过一个较为复杂的过程,施工工序和施工阶段较多,各阶段相互影响,且这种相互影响又有差异,这就造成各阶段结构的位移随着施工过程变化而偏离设计值的现象,甚至超过设计允许的位移。为了能够对工程变化及形变进行及时发现、控制和调整,必须构建完善的监控系统,对桥主梁的挠度、应力等施工控制参数进行实时监控,保证成桥后主梁线形、结构内力状态等符合设计要求。