导电碳含量对电池不同层级电阻的影响探究

2023-12-08齐琼琼杨晓璐王益张兴华

齐琼琼,杨晓璐,苏 宇,王益,张兴华

(元能科技(厦门)有限公司,福建厦门 361000)

锂离子电池作为目前应用较广的新能源体系,在手机、电脑、汽车及储能等领域都有广泛的应用前景。锂离子电池倍率性能与电池电阻息息相关,电池电阻包含离子电阻和电子电阻,其中离子电阻主要指锂离子在电极孔隙中的电解液中传输电阻、锂离子通过SEI 膜的电阻、锂离子与电子在活性材料/SEI膜界面的电荷转移电阻以及锂离子在活性材料内部的固相扩散电阻;电子电阻主要指正负极活性材料电阻、集流体电阻、活性材料之间接触电阻,活性材料与集流体接触电阻以及极耳焊接电阻等[1-3]。在实际电池研发以及生产过程中,离子电阻部分需在电池成品端进行评估,而电子电阻部分可在材料、浆料和极片端进行快速评估,因此,材料、浆料和极片电子电阻的准确评估,对成品电芯的电阻预估有重要意义。导电剂对锂离子电池倍率性能的提升起到了关键性的作用,也有很多相关研究表明导电剂的加入可以改善电子传输路径、加快电荷传递的速度、提升电池性能,但导电剂由于颗粒尺寸和密度小于活性材料,如何保证其在浆料和极片层级分散均匀,也是提升电池倍率要关注的重点[4-6]。

本文通过改变导电碳的含量,从粉末、浆料、极片和扣式电池4 个层级分别表征电阻性能的变化,定性分析导电碳对各层级电阻的影响,同时探索最适合的导电碳含量对电阻性能的影响,为电池工艺和配方开发人员提供有利的技术方法支撑。

1 实验仪器

本文使用的测试仪器包括粉末电阻仪(PRCD2100-IEST)、浆料电阻仪(BSR2300-IEST)、极片电阻仪(BER2500-IEST)、电池测试仪(CT-4008TNeware)和电化学工作站(DH7001)。

2 实验方法

按照表1 的配方比例,制备5 组正极浆料、极片和扣式电池,分别采用不同的测试设备对浆料、极片和扣式电池的电阻性能进行测试,分析导电碳含量变化时对各层级电阻性能的影响。

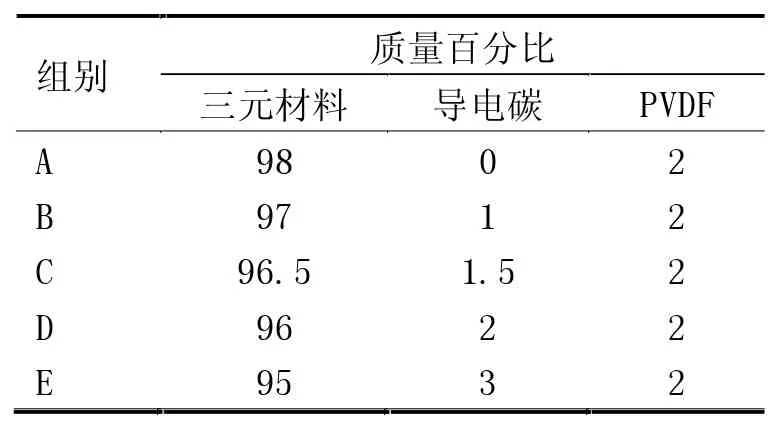

表1 5 组样品的质量百分比%

3 测试原理

3.1 粉末电阻测试原理

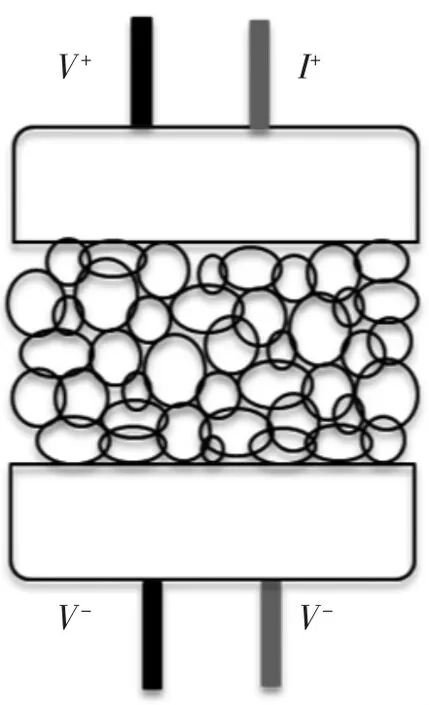

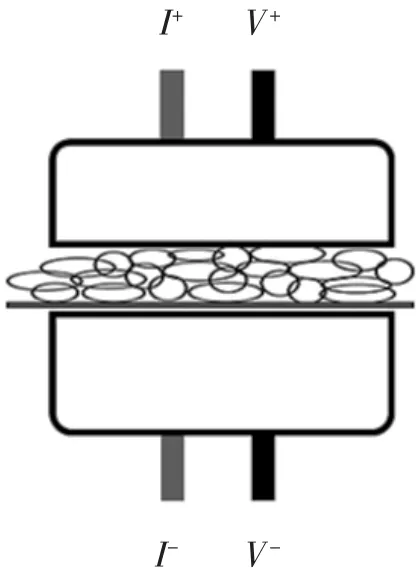

测试三元材料粉末电阻时,采用两探针的测试原理。在垂直的空心柱体上下两端配置2 个平面探头,粉末样品装填于上下2 个探头之间,上下探头均为不锈钢导电材质,如图1 所示,通过给探头施压来改变探头的间距,在适当的压强下,由位移传感器测得上下2 个探头之间的间距L和粉末的电阻R,根据式(1)可计算得到相应条件下样品的电阻率。

图1 两探针原理示意图

式中:ρ 为电阻率,Ω·cm;R为电阻,Ω;S为样品面积,cm2;L为样品厚度,cm。

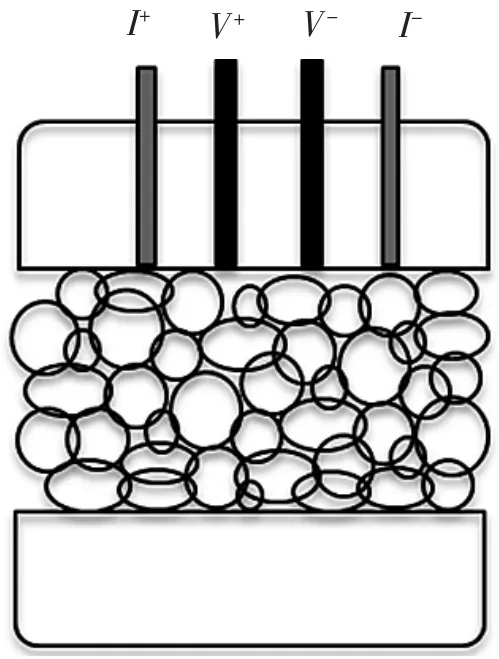

在测试导电剂粉末的电阻率时,采用四探针测试原理。在垂直的空心柱体上下两端配置2 个平面探头,粉末样品装填于上下2 个探头之间,其中上探头为含有4 根导电探针的陶瓷压头,下探针为纯陶瓷头,如图2 所示,通过给探头施压来改变探头的间距,在适当的压强下,由位移传感器测得上下2 个探头之间的间距L和粉末的表面电阻R,根据式(2)可计算得到相应条件下样品的电阻率。

图2 四探针原理示意图

式中:ρ 为电阻率,Ω·cm;R 为电阻,Ω;L为样品厚度,cm;k为修正系数,无量纲,包含直径和厚度修正系数

3.2 浆料电阻测试原理

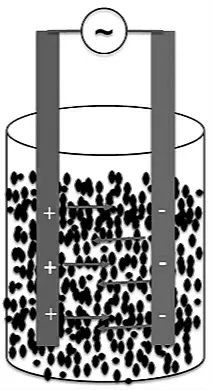

浆料是锂离子电池生产的重要中间产物,浆料的均匀性和稳定性极大地影响了最终电芯的一致性及电化学性能。在测试浆料电阻率时,将电极笔放置于浆料样品中,给每对电极施加一定的交流电压扰动,采集电极的电流信号,再根据电极常数和电阻率计算公式,得出浆料不同位置的电阻率数值,如图3 所示。

图3 浆料电阻测试示意图

式中:ρ 为电阻率,Ω·cm;U为电压,V;I为电流,A;S为样品面积,cm2;L为样品厚度,cm。

3.3 极片电阻测试原理

将极片放置于上下两电极中,施加一定的测试压强,给定电压扰动,采集电极两端的电流信号,如图4所示,再根据电极常数和电阻率计算公式,得出极片电阻率数值。

图4 极片电阻测试示意图

式中:ρ 为电阻率,Ω·cm;R为电阻,Ω;S为样品面积,cm2;L为样品厚度,cm。

4 结果讨论

4.1 粉末层级电阻率性能分析

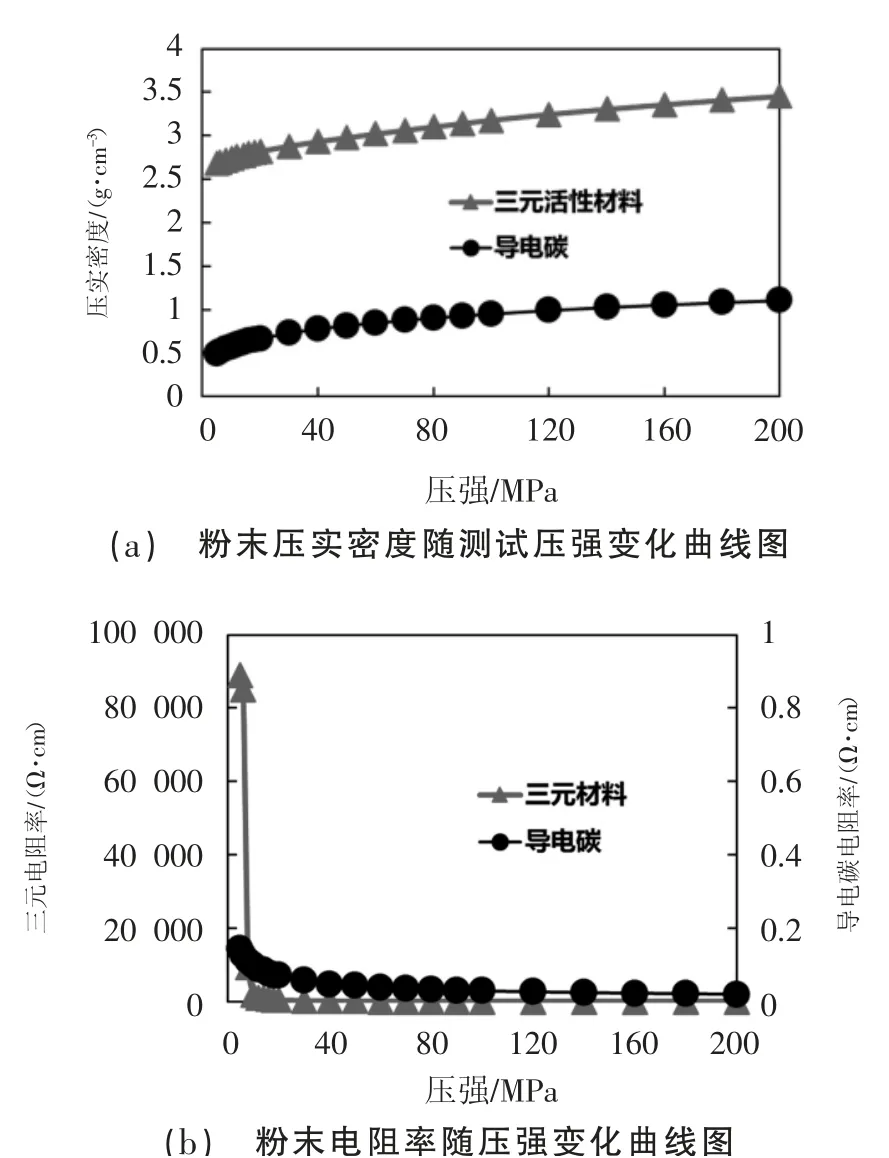

对使用的三元材料和导电碳分别进行粉末电阻率测试,从图5 可看出,随着测试压强的增大,三元材料和导电碳的压实密度逐渐增大,而电阻率均逐渐减小,当三元材料压实密度为3.5g/cm3时,电阻率约为16.7 Ω·cm,而当导电碳材料的压实密度为1.0 g/cm3时,电阻率约为0.02 Ω·cm,因此在粉末层级,三元材料电阻率是导电碳的835 倍,导电碳的导电性远远好于三元材料,这会影响后续浆料和极片的导电性能。

图5 粉末压实密度和电阻率性能分析图

4.2 浆料和极片层级电阻率性能分析

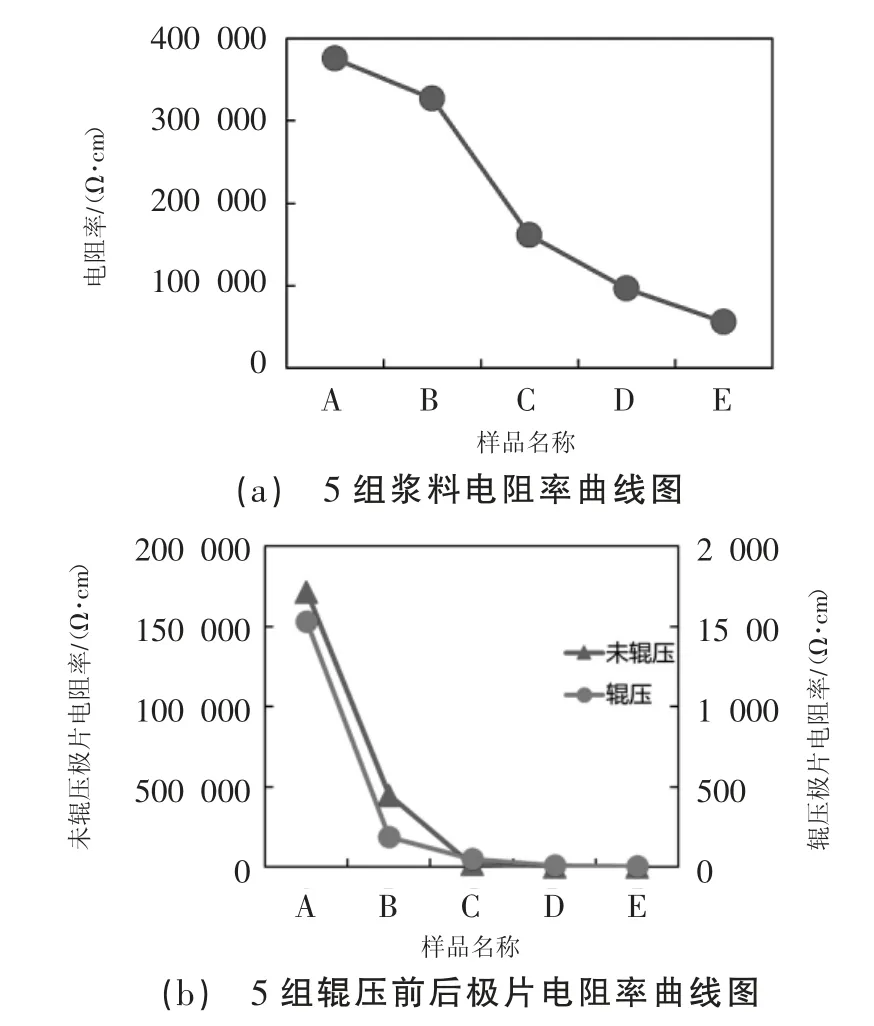

图6(a)为5 组浆料电阻率的测试结果,从图中可看出,浆料电阻率是随着导电碳含量的增多而减小,这是因为当导电碳含量增加时,在浆料中的悬浮三元颗粒之间有更多的导电碳颗粒连接,因此电子在颗粒之间的传递更快,电阻率更小。图6(b)为5 组辊压前后的极片电阻率的测试结果,从图中可看出,无论是否经过辊压,极片电阻率都是随着导电碳含量的增多而减小,这说明导电碳含量的增大会显著提升颗粒之间的电子导通性能。另外,辊压后由于颗粒之间以及涂覆层与集流体的接触更紧密,因此辊压后的极片电阻率数值比辊压前低一个数量级,这也说明辊压会使正极极片的导电性明显提高。

图6 浆料和极片电阻率性能分析图

4.3 扣式电池电阻性能分析

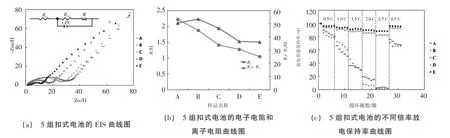

对5 组经过充放电一圈活化后的扣式电池进行交流阻抗谱测试和倍率性能测试,结果如图7 所示。在锂离子电池体系中,阻抗谱中的中高频率范围,代表电子转移和电荷传递,低频范围代表离子扩散[7]。从图7(b)中可以看出随着导电碳含量从0%增加至3%时,电池的电子转移Rs和电荷传递电阻Rct之和也逐渐减小,这说明导电碳的添加量对电池电阻的改善是有显著正向作用的。另外,若仅比较高频处的电子电阻时,其会受扣式电池壳体与极片的接触电阻的影响,前两组的变化趋势与导电碳含量变化不一致。从图7(c)的不同倍率放电容量保持率来看,随着放电倍率逐渐增加至2.5 C,当导电碳含量小于1%时,电池的放电容量几乎降到了2%,而当导电碳含量大于1.5%时,电池的放电容量依旧保持在80%以上。因此,适当含量的导电碳可显著提升电池的倍率性能。

图7 扣电阻抗和倍率性能分析图

4.4 原理分析

锂离子电池的正极三元材料导电性差,需要加入导电剂来形成有效的导电网络。而对复合电极来说,一定量的导电网络导电剂的添加,让导电颗粒能够填充满活性材料的孔隙,并且导电剂之间也形成了有效的接触,这样正极的导电性能才能根本性达到改善。对于一种特定的导电剂来说,其加入量对电芯动力学性能的改善存在一个临界值,当低于临界值时,随着导电剂的加入,电芯的动力学性能会快速得到提升。当超过临界值之后,即使再加导电剂,其性能提升幅度已不太明显[7-9]。由于导电剂是复合电极中的非活性物质,当然是加入量越少越好,所以临界值越低的导电剂就越发受到研发人员的关注。本文的实验结果中,当加入1.5%以上含量的导电剂时,对极片和扣电整体导电性的提升程度已经相对缓慢,说明此时可能导电网络已相对饱和。

5 结论

本文从粉末、浆料、极片和扣式电池4 个层级,分别对5 组不同导电碳含量的样品进行电阻性能定量分析,发现以下结论。

1)三元材料粉体电阻率是导电碳的835 倍,说明导电碳的导电性远远好于三元材料,正极的电子导电剂主要依靠导电剂。

2)浆料和极片电阻率都是随着导电碳含量的增多而减小,这说明导电碳含量的增大会显著提升颗粒之间的电子导通性能。

3)扣式电池的离子导电和倍率性能均随着导电剂含量的增加而显著提升,但当导电剂比例增加至1.5%后,导电性提升的比例放缓。

综合来看,加入比三元材料导电性好的导电碳后,浆料、极片、扣式电池的电导性能均有一定程度的提升,且适当含量的导电碳可显著提升电池的倍率性能。本文的研究,提醒电池相关研究人员在进行电池配方改善时,既可以从不同层级评估电性能,也要注意适当导电碳的含量对电池的倍率性能的影响。