砂卵石地层地铁车站基坑支护结构位移监测与分析

2023-12-08石洪超薛晓武

邓 娜,石洪超,薛晓武

(1.成都工业学院 土木工程系,成都 611730;2.中国铁建大桥工程局集团有限公司,成都 610000;3.空军研究院工程设计研究所,成都 610000)

地铁作为人们出行的主要方式之一,很大程度上缓解了城市交通堵塞的情况[1]。伴随大量的地铁建设,车站基坑的安全问题也日益突出[2-3]。为了保证基坑施工安全,国内学者对车站基坑支护结构的设计、数值模拟和监测等进行了研究分析,蔡江宁等[4]采用Midas软件分析武汉某基坑开挖过程中的支护结构变形,并与监测数据比较分析;王秀丽等[5]采用Ansys软件对深圳某深基坑进行建模分析,对基坑支护变形和受力进行监测,结果证明了支护设计的安全性;刘动[6]研究了深厚淤泥地质条件下深基坑施工过程中,地表沉降、支护桩体水平位移、支撑轴力等的变化规律;王滔[7]对深厚软土地质条件下车站基坑施工时的地表沉降、支撑轴力、土体隆起及支护变形等进行分析,并提出相应的控制措施;苏莉莉[8]以兰州市轨道交通一号线五里铺车站深基坑工程为例,通过现场监测和数值模拟,得出支护体系在降水开挖过程中的变形规律。以上关于深基坑支护结构的研究主要集中于黏土地层、砂土地层、淤泥地层等地质条件下,采用数值模拟再结合实际监测数据分析支护结构的受力和变形。关于砂卵石地层深基坑支护结构的变形研究,有高胜君[9]针对成都某地铁车站基坑工程,通过现场监测和Midas/GTS软件的数值模拟,分析基坑围护结构的变形规律;童建军[10]用颗粒离散元软件分析卵石地层深基坑钢支撑施工时效性和支护结构的受力、变形规律,并评价其安全性;周松[11]以成都春熙路地铁车站深基坑为例,采用Midas/GTS进行数值模拟,并将结果与监测值、设计值进行对比分析,研究支护结构的内力和变形。相比软土地区,针对砂卵石的深基坑支护结构研究相对较少,这与地层特点有关,我国地铁基坑位于砂卵石地层的地区主要是成都、北京、沈阳等[12],其中最典型的是成都,本文对成都某车站砂卵石地层中深基坑支护结构进行研究,分析其变形规律为类似工程提供参考。

1 工程概况

成都某地铁线中的1个换乘站是地下3层的岛式车站,结构形式为双柱三跨现浇框架结构,总长度约为241 m。站台中心部位上部覆土约为3.5 m,该站标准段宽为23.5 m,车站主体基坑深度为25.2 m。该区域地表建(构)筑物密集,地下管线分布复杂,人流量和车流量较大。

该车站所在区域地形地貌简单,为岷江水系冲积平原Ⅱ级阶地,地面高程为502.56~503.54 m,相对高差约1 m,地势平坦,起伏小。车站区域地表大面积连续分布杂填土,往下有粉质黏土(可塑、硬塑)、粉土、粉细砂(稍密)、卵石土(稍密)、粉细砂(密实)、卵石土(中密、密实),下伏基岩为白垩系灌口组泥岩。各岩土层参数指标如表1所示。

卵石(密实)22.50.1545.00.0048.00强风化泥岩22.00.1870.0——中等风化泥岩24.0————

场地范围内地表水不发育,主要为道路两侧雨水沟和污水沟内的暂时性流水,无常水流,水量小。地下水主要赋存于砂、卵石土中,水量较丰富,为孔隙潜水,受地形和上覆土层控制影响,具有微承压性。场区地下水埋深较深,一般介于4.1~6.7 m,水位起伏小,年平均水位变幅1.2~3.5 m。

2 支护方案

2.1 支护结构形式

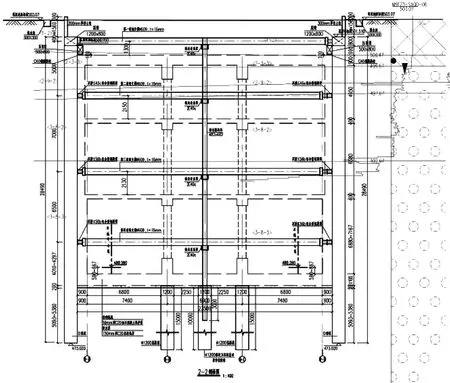

车站主体基坑的支护采用混凝土钻孔灌注桩、临时立柱支撑和钢管支撑、混凝土支撑结合的方式,车站主体支护结构剖面见图1。车站端头部分采用直径为1.2 m、间距为1.6 m的玻璃纤维筋桩,中间部位采用直径为1.2 m、间距为1.6~2.0 m的钻孔灌注桩。桩间挂网锚喷支护,喷射C20混凝土,厚度平均为150 mm,挂网钢筋采用Φ8@200×200 mm。

2.2 支撑系统

该车站基坑施工采用明挖法,深度方向设置直径为609 mm、壁厚为16 mm的4道钢管支撑,两端盾构井段采用边长为800 mm的正方形混凝土支撑,支撑的水平间距一般为3 m,局部略有不同。最上面1道支撑撑在冠梁上,其余支撑撑在腰梁上,第2道支撑的腰梁为双拼工45c组合腰梁,第3、4道支撑的腰梁为双拼工56b组合腰梁,局部采用边长为800 mm的正方形混凝土腰梁。钢筋混凝土和钢管支撑具体参数见表2。

表2 钢筋混凝土和钢管支撑参数

在基坑的各角部位设置混凝土板撑和钢板撑与钢管支撑共面。边长为1 m、厚度为300 mm的等腰三角形混凝土板撑与冠梁整体浇筑。边长为1 m、厚度为20 mm的等腰三角形钢板撑,2层布置与钢围檩连接。

图1 成都某地铁车站主体支护结构剖面图

3 基坑支护数值计算

3.1 计算模型与参数

结合车站基坑开挖支护的施工现场情况,采用FLAC3D建立基坑三维模型对基坑开挖过程中支护结构进行数值模拟。以该车站基坑标准段为主要研究对象和建模依据,用空模型表示岩土体的开挖部分,用摩尔-库仑模型模拟岩土体,用弹性模型模拟钢筋混凝土和钢结构。由于围护排桩分布较密,且同时采用了腰梁、冠梁,可以将基坑支护结构看作是一个连续的整体,因此采用等效厚度的地下连续墙来模拟排桩。桩墙的厚度按照抗弯刚度相等的原则等效计算:

(1)

(2)

式中:D为钻孔桩桩径;t为最大桩净距;h为等效后的地下连续墙厚。

因此,连续墙等效厚度取值为915 mm,模型中基坑开挖土体的范围为220.0 m×23.5 m×30.0 m,模型的侧面、底面、顶面分别采用水平约束、固定约束和自由约束。模型尺寸确定好后,在软件中输入如表1和表2所示的材料属性参数,创建基坑开挖前和开挖后的数值模型如图2和图3所示。

图2 未开挖状态数值模型

图3 开挖完状态后数值模型

3.2 基坑支护结构水平位移模拟分析

数值模拟计算工况与实际施工过程的工况大体一致,从基坑开挖、设置支撑、支撑拆除至整个基坑施工完成,共分为9个工况。建立模型前进行开挖前初始地应力的平衡运算,形成开挖前土体初始应力场。数值模拟的具体实施步骤如表3所示。

表3 基坑施工步骤

基坑开挖后,桩身水平位移部分云图如图4~8所示,其中图4为土体z方向的初始位移场。从图中可以看出,桩身向基坑内侧发生水平位移,随着基坑开挖深度的增加,水平位移逐渐增大,水平位移的峰值部位也逐渐下移。

通过FLAC3D计算得到,随着桩身深度变化,其水平位移最终结果(部分)如表4所示。由计算结果可知,在桩深19.0 m左右,支护结构出现最大水平位移为12.7 mm,且最大位移出现在工况9。当所有支撑都拆除完成后,变形增加,支护结构水平位移向坑内发展,出现累加效应,因此在第9工况出现了最大水平位移。

图4 土体初始位移场

图5 工况1水平位移

图6 工况4水平位移

图8 工况9水平位移

表4 桩身水平位移随深度变化最终结果

4 支护结构位移监测

4.1 监测方案

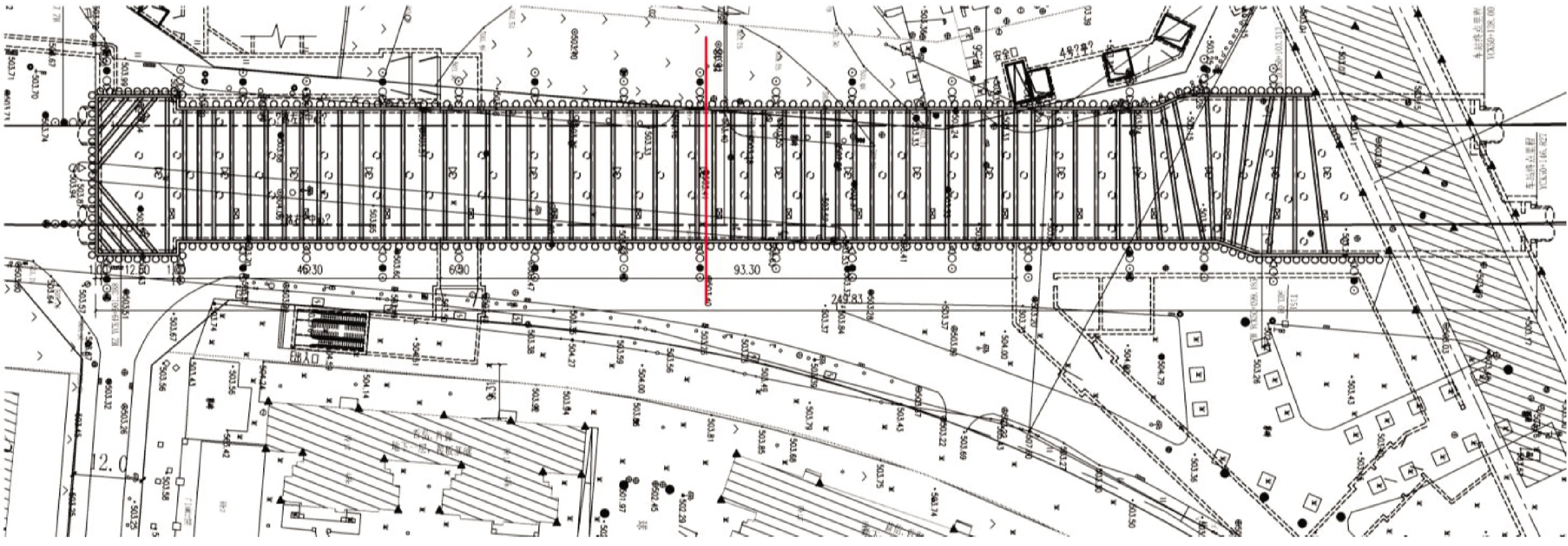

该车站桩体水平位移监测点平面布置如图9所示,图中○为桩体变形测量点。根据工程特点采用测斜管、测斜仪,每隔20~40 m在支护结构内测桩体水平位移。

图9 成都某地铁车站监测点平面布置

基坑监测频率为:当基坑开挖深度不大于5.0 m时,每3天监测1次;当基坑开挖深度为5.0~15.0 m时,每2天监测1次;当基坑开挖深度为15.0~20.0 m时,每天监测1~2次;当基坑开挖深度大于20.0 m时,每天监测2次。桩体水平位移的监测控制标准为:桩体水平位移单日变形量为3.0 mm;累计变形量为0.1%H和30.0 mm两者中最小者(H为基坑开挖深度)。

4.2 监测结果分析

通过对实际监测数据的整理,该工程标准段的桩体主要测点CX06的水平位移部分监测结果如表5所示。

表5 桩体水平位移部分监测结果

通过实际监测结果显示:桩体的变形随着开挖深度的增加,水平位移量由小变大再逐渐变小。在桩长为19.1 m处,出现向坑内偏移的水平位移最大值是16.2 mm,在监测控制标准以内。

5 数据结果对比分析

为了判断数值模拟中基坑模型的选择及参数的设置是否合理、可靠,将基坑支护结构水平位移的现场实际监测数据和数值计算结果进行比较分析,其结果如图10所示。

图10 基坑支护桩水平位移曲线对比(CX06)

通过计算数据和实际监测数据可以看出:

1)桩体的实际最大水平位移为向基坑内侧偏移16.2 mm,计算值最大水平位移为向基坑内侧偏移12.7 mm,实际值超出计算值3.5 mm,均未超出控制范围。2)桩体实际水平位移和计算水平位移最大值均出现在桩身19.0 m左右的深度,与工况9出现最大位移位置基本一致。3)桩体整体水平位移基本在控制范围以内,沿桩身深度方向的水平位移均为先增大后减小,向基坑内侧方向变形,大致为抛物线分布。4)桩体水平位移计算结果在桩顶和桩端处均比监测结果偏大。

由图10可知,桩身水平位移曲线形状和变形趋势基本吻合,变形最大的地方深度一致,说明数值计算结果比较理想,由此验证了数值模拟计算的可靠性和合理性。

6 结论

通过有限差分法软件FLAC3D对成都某地铁车站主体基坑标准段施工的9个工况进行数值模拟,主要研究了支护结构的水平位移变化,将实际监测的数据和数值计算的结果进行比较分析,得出其水平位移变化具有一致性。随着支护桩体深度的增加,向基坑内发展的水平位移逐渐变大,在距离桩端约1/3的地方,其实际水平位移达到最大值16.2 mm。为控制支护结构变形发展,应尽量减少基坑暴露的时间,加强监测频率,及时掌握变形情况,且应尽快按照施工要求严格施工封闭坑底。通过对支护结构变形的数值分析和监测分析,为类似工程提供参考。