生水加热器泄漏原因分析及预防措施

2023-12-08任兵兵张建兵常庆东

任兵兵 张建兵 魏 然 常庆东 王 斌

(1.国家能源集团科学技术研究院有限公司银川分公司 银川 750011)

(2.宁夏英力特化工股份有限公司热电分公司 石嘴山 753600)

生水加热器是一种管线式喷射式加热器设备,用于蒸汽和水混合加热,属于电厂化学水处理用设备,主要是确保水系统中反渗透装置在冬季满负荷出力时水温的要求,以提高水处理效果。实际生产运行过程中往往不受重视,冬季一旦发生泄漏停用,将导致水处理系统不能正常工作,给电厂带来严重的经济损失。因此,针对生水加热器在长期服役过程中发生泄漏进行原因分析及预防是保证电厂安全生产的重要保障。

1 设备概述

该公司生水加热器属于喷射式混合生水加热器,内置有喷射装置的内套筒,是一种通过汽、水两相流的混合来加热生水的设备[1]。主要热源为辅汽,供水来源为黄河水。生水加热器主要技术参数为:设计压力汽侧1.4 MPa、水侧1.0 MPa,设计温度汽侧380 ℃、水侧30 ℃,介质为过热蒸汽、水,规格φ816 mm×8 mm,材质16MnR,日常运行中水温5~25 ℃左右,入口蒸汽温度340~370 ℃,工作压力汽侧0.3~1.3 MPa、水侧0.4 MPa,该容器于2006年7月投入使用。

2 检测分析

2.1 外观及解体检查

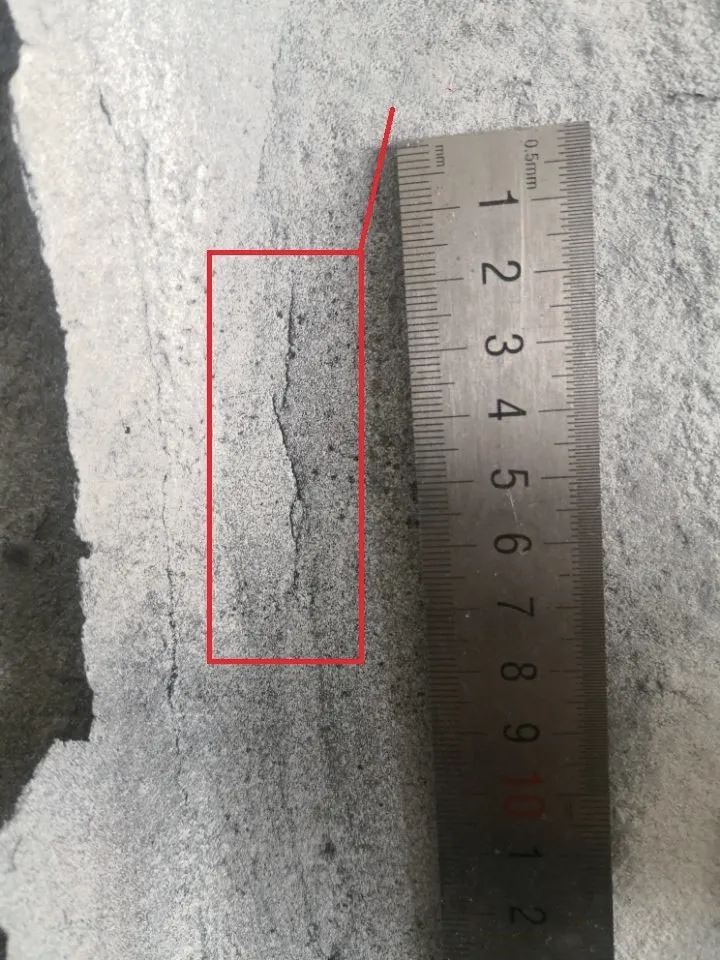

停机后对加热器筒体外表面检查,筒体上部距离安全阀管座进水侧200 mm 处,可见1 条长约25 mm与筒体轴线约45°走向裂纹,泄漏位置附近未见其他缺陷,见图1;容器解列打开检查,内表面泄漏位置有1 条清晰可见的约40 mm 的长裂纹,见图2,内壁裂纹长于外壁裂纹15 mm,裂纹周围筒体母材大面积存在麻点、蜂窝状的凹坑,见图3,容器内部锈蚀较严重,局部呈溃疡状,底部有沉积物,且沿水侧挡板脱焊处有1 条沟槽,内套筒也已脱开,喷射装置的喷孔大部分堵塞,见图4。宏观检查结果表明,加热器筒体开裂泄漏起始于内壁,且内壁具有腐蚀、汽蚀损坏特征。

图2 内壁裂纹

图3 筒体内壁麻点及蜂窝状凹坑外貌

图4 喷射装置上喷孔堵塞

2.2 壁厚测量及强度计算

●2.2.1 壁厚测量

使用超声波测厚仪对裂纹附近筒体母材进行壁厚测量,发现在靠近汽水分割线挡板筒体上部位置壁厚有不同程度的减薄,减薄区域大致以筒体上部轴线为界分为A 区域和B 区域,如图5所示,越靠近正上部轴线位置减薄量越大,实测泄漏位置剩余壁厚为4.0 mm,远低于公称壁厚(8.0 mm)。

图5 生水加热器减薄区域示意图

●2.2.2 强度计算

此生水加热器设计制造资料缺少容器的强度计算书,查阅图纸及工作参数、腐蚀余量、参照GB/T 150.3—2011《压力容器 第3 部分:设计》对容器筒体进行了强度计算校核[2],计算过程见式(1)、式(2):

式中:

δ——筒体最高工作压力、工作温度下计算厚度,mm;

Pc——计算压力,MPa;

Di——圆筒或球壳的内直径,mm;

[σ]t——设计温度下圆筒和球壳材料的许用应力,MPa;

φ——焊接接头系数;

δe——圆筒和球壳的有效厚度,mm;

[pw]——筒体实测剩余壁厚下所能承受的最高压力,MPa。

计算结果证明,泄漏位置剩余壁厚4.0 mm 小于计算厚度4.53 mm,不能满足在最高工作压力下正常运行,分析筒体局部开裂与强度不足有关。

2.3 无损检测

对泄漏部位附近1 000 mm 范围容器筒体内、外壁表面进行磁粉和超声波检测,除泄漏位置有壁厚减薄情况外,其他所检测部位未见其他超标缺陷及异常。

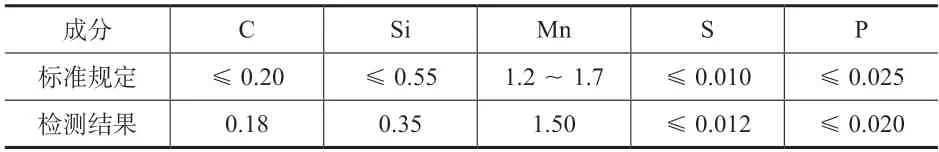

2.4 化学成分分析

图纸中容器的设计材质为16 MnR,对筒体母材取样进行化学成分分析,采用ARL4460 直读式光谱仪进行成分分析,检测结果S 元素在成品分析允许偏差0.005%范围内[3],其他检测结果均符合GB 713—2014《锅炉和压力容器用钢板》中Q345R(2008 版标准,16MnR 并入Q345R)的要求[4]。筒体化学成分分析结果见表1。

表1 容器筒体化学成分分析结果 %

2.5 金相检测

采用4%硝酸酒精对裂纹及附近母材进行浸蚀后,使用蔡司Axio Observer.A1m 对裂纹部位及其附近的微观组织进行观察,发现晶界较模糊,裂纹具有穿晶开裂特征,裂纹宽度由内壁向外壁逐渐变细变窄,证明裂纹由筒体内壁向外壁扩展至裂穿,见图6、图7;金相组织为铁素体和珠光体[5],球化等级2.5 级,见图8,金相组织未见异常,表明筒体内壁无超温情况。对裂纹部位取样经磨抛腐蚀后进行宏观分析,使用蔡司Stemi 508 立体显微镜进行低倍观察,发现容器内壁有多处凹坑,泄漏位置位于壁厚较薄处凹坑内,内壁凹坑均存在不规则缺口情况,见图9。

图6 显微镜下裂纹贯穿外貌

图8 母材金相组织

3 原因分析

3.1 腐蚀原因

查阅资料,日常运行中及停运容器均没有采取适当的保护措施,给水不除氧,运行的水中存在溶解氧,金属铁和氧形成2 个电极,组成腐蚀电池,氧作为去极化剂发生还原反应,易造成金属氧腐蚀。在设备停运时,容器内的水虽然放掉了,但因阀门关闭不严等因素,也会有少量蒸汽进入容器,随着压力、温度的降低,蒸汽凝结成水或水膜;空气从不严密处大量渗入分散各处,空气中的氧进入水中溶解,再次形成氧腐蚀,也就是所谓的电化学腐蚀[6]。经了解,生水加热器运行及反渗透装置温度需要,存在夏季投运频次低或停运等现象,随着容器交替运行和长时间停运,氧腐蚀越来越严重,是造成内部结构损坏的原因之一。

另外,生水加热器原水为黄河水,设备长期运行过程中,水中的杂质、微生物、泥沙会在容器内沉积,蒸汽中的盐类析出在筒壁、喷孔处沉积,发生了垢下腐蚀,长时间运行下造成喷孔大面积堵塞,严重破坏了容器内部汽水换热过程,加剧了腐蚀带来的破坏,综合作用下导致内部套筒、汽水挡板脱开结构损坏。

3.2 汽蚀的形成及损伤

日常运行中由于积盐、结垢、腐蚀等原因内套筒喷孔堵塞后,生水的混合换热转换为表面换热,蒸汽在筒体内壁液化形成汽液两相流,冲蚀汽水分隔挡板,加之日常及停用时的氧腐蚀不断加剧,促使汽水分隔挡板与喷射装置连接部位出现开裂,水从裂缝处出来发生汽化,汽化过程中产生气泡,气泡向内壁上部汽水空间移动,当蒸汽压力急剧变化时,气泡破裂,随着热交换的加剧,气泡的产生、破裂重复出现,对容器组件产生冲击甚至引起振动,进而引起筒壁的局部损伤和开裂,通常把气泡的形成和破裂使材料受到损坏的过程,称为汽蚀现象[7]。从壁厚测量结果和位置可以发现,筒体壁厚减薄部位集中在汽水分割挡板的筒体上部位置附近,由此可以判断造成筒体壁厚减薄的主要原因是汽蚀损伤。

3.3 应力分析

生水加热器壳壁较薄,自身只承受拉应力和压应力,也就是所谓的薄膜应力,但运行工况下将会产生较大的内压作用,使圆筒向外膨胀受到周向及环向应力,随着汽蚀造成的冲击与震动,内应力加剧。生水加热器还存在负荷变化和断续运行的不稳定性,使得温度不断变化,而容器本身又受到其他部分及相邻物体的牵制约束而不能自由的热胀冷缩,则会在容器内部产生温度应力,多种应力的存在为微裂纹的萌生创造了条件。

3.4 裂纹形成机理

容器自身及运行过程中会承受多种应力,当附加较小的拉应力时,在缺口微区就会产生滑移台阶,由于滑移台阶破坏了表面的保护膜,在滑移台阶附近的滑移带中,堆积了大量的位错,甚至可能伴随有微孔洞、孔洞,随着滑移台阶附近的金属活性化,加速了化学溶解过程,并成为电化学腐蚀的阳极,而保护膜未被破裂区为大阴极,这种应力腐蚀开裂可以解释为机械-电化学反应腐蚀理论[8]。结合图6、图9,可以判断裂纹起源于内壁凹坑根部缺口位置,由于长时间电化学腐蚀作用、受力及材料组织结构变化,在晶界、相界、大量位错塞积处形成微裂纹,因微裂纹的聚合产生可见微孔洞,以后孔洞长大、增殖,最后连接形成穿晶断裂。

图9 筒体泄漏端面内壁凹坑外貌

3.5 综合分析

由于生水加热器运行及停运期间未采取相关措施导致容器内部出现了严重的氧腐蚀,随着腐蚀发生及水中的杂质、微生物、泥沙大量的沉积,内套筒喷孔被大面积堵塞,造成汽水换热过程由套筒内变为套筒外,正常的汽水换热过程遭到了破坏,在汽液两相区形成了汽蚀现象,长时间的内部腐蚀伴随汽蚀损伤,造成母材内壁存在大面积凹坑,筒体壁厚严重减薄,在凹坑较严重的缺口位置达到极限值,在腐蚀、汽蚀、应力等综合因素下,筒体最终因强度不足发生开裂泄漏。

4 预防措施及建议

4.1 停炉保养

生水加热器属于化学原水处理的附属设备,实际生产过程中此类设备往往不受重视,日常维护保养流于形式,致使设备内部腐蚀严重不能及时被发现并消除,也是设备腐蚀失效损坏的原因之一,应注重停炉保养,具体可通过对进口、出口管道法兰加装堵板,彻底防止蒸汽和水进入内部;其次,利用吹扫等方式处理容器内存水;最后,打开人孔门通风直至内壁彻底干燥,可有效杜绝发生氧腐蚀。

4.2 改善水pH 值

从水源方面保证水介质较纯净无杂物,通过加药水处理,调整水系统水pH 值处于钝化区9~12,可使金属表面形成一层稳定的保护膜,造成阳极钝化,从而大大降低氧腐蚀速度[9]。

4.3 加强设备过程检验

依据TSG 21—2016《固定式压力容器安全技术监察规程》[10]规定,生水加热器应定期进行月度、年度自行检查,但月度、年度检查仅限于安全管理情况、容器本体及运行状况、安全附件及仪表检查,不使用仪器难以发现筒体壁厚减薄情况,应重视停运检查及定期检验。具体如下:停运期间,可通过打开人孔门或内窥镜等检查方式了解内壁腐蚀及损伤情况;定期检验中,利用超声波测厚仪、内窥镜针对性地扩大结构突变、空腔、液位波动及易腐蚀部位检测数量和范围,及时发现壁厚异常情况;年度检查也可不限于现行标准中的检查方式,可应用其他新技术,如脉冲涡流不停机检测,实时了解分析设备的腐蚀减薄情况。通过认真落实以上检验检测手段并做好针对性预防及处理,可有效避免泄漏事故发生。

5 结束语

泄漏是换热类设备常见的失效形式,最终呈现的方式表现为在综合应力作用下因壁厚强度不足发生开裂。针对此类生水加热设备,应从保证进水的品质、停用炉期间维护保养等方面有效开展日常管理工作,以减少腐蚀带来的结构破坏。另外,加强检验检测和新技术的应用,以期及时发现安全隐患。换热类设备由于结构和运行特点,仅仅考虑和解决了蒸汽加入的问题,没有相应的技术去解决运行过程中普遍存在的振动、水击、堵塞等问题,也将增加和助推该类容器泄漏的风险。