常压罐车制造、修理及改造存在问题分析

2023-12-08楼红军祁冠英白昭昭赵彦修

楼红军 祁冠英 白昭昭 赵彦修

(1.浙江省特种设备科学研究院 杭州 310020)

(2.三兴汽车(天津)有限公司 天津 300462)

(3.中国特种设备检测研究院 北京 100029)

截至2019年末,我国在用常压液体危险货物罐车(以下简称常压罐车)总量约20 万台[1],是公路运输成品油及各类化工液体的主要力量[2]。常压罐车运输过程中容易发生化学品意外泄漏事故[3],易燃介质一旦燃烧、爆炸或毒害介质意外扩散往往引发严重的安全事故和社会公共事件。常压罐车罐体按工业产品生产许可证管理,产品类别为危险化学品容器,该类产品须经国务院质量鉴定检验检疫部门(现为市场监督管理部门)认定的检验机构检验合格后方可出厂[3];在用罐体必须经定期检验合格后方可使用。2021年4月,交通运输部、工业和信息化部、公安部、市场监管总局联合印发35 号文,在全国范围推进罐体安全治理,通过定期检验重点排查在用罐体是否有16 类重大安全风险。

对7 280 台次常压罐体定期检验情况统计表明,检验累计排除了1 100 项罐体重大安全风险,其中属于设计制造方面的重大安全风险有77 项,与罐体设计制造质量密切相关的罐体开裂、防波板开裂或脱落方面重大安全风险有194 项,2 项合计占重大安全风险总量的24.6%;同时检验还发现常压罐体存在私自修理、私自改造等情形,由于修理、改造质量无法保证,往往形成新的缺陷隐患,影响罐体安全使用。

1 法规标准现状

常压罐车罐体主要为金属罐体,现行产品标准为GB 18564.1—2019《道路运输液体危险货物罐式车辆第1 部分:金属常压罐体技术要求》,于2020年1月1日替代GB 18564.1—2006《道路运输液体危险货物罐式车辆 第1 部分:金属常压罐体技术要求》并正式实施。该标准规定了罐体材料、设计、安全附件、仪表及装卸部件、制造、试验方法、检验规则、标志与标识、出厂文件等技术要求[4],其中检验规则部分规定了出厂检验项目,但未明确出厂检验性质、程序要求及缺陷处理等检验重点要求;其附录D.2 规定了定期检验项目及内容,但仍然存在罐体定期检验的周期、检验中发现问题的如何评定、检验结论如何给定等一系列的问题未能解决[5],制约检验工作规范开展。

《危险货物道路运输安全管理办法》(交通运输部令2019年第29 号)第四十一条规定“装载危险货物的常压罐式车辆罐体的重大维修、改造,应当委托具备罐体生产资质的企业实施,并通过具有专业资质的检验机构维修、改造检验,取得检验合格证书,方可重新投入使用”,然而对常压罐体重大修理和改造的定义及相关管理要求尚未配套出台,导致第四十一条规定在实际中往往难以落地。

2 制造遗留问题

2.1 设计代码错误

对1 台2019年生产投用的运输四氯化钛的罐体进行资料审查,发现其出厂检验证书、罐体合格证标明罐体设计代码为L4BH,卸料口设置在罐体底部,该罐体已进行过2 次定期检验。通过查询JT/T 617.3—2018《危险货物道路运输规则 第3 部分:品名及运输要求索引》确定四氯化钛的罐体设计代码为L10CH,“C”代表卸料口应设置在罐体顶部,且液面以下除清洁孔外不允许有其他开孔[6];按照GB 18564.1—2019罐体设计代码对应关系表,L4BH 不能替代L10CH,故将装运四氯化钛介质的罐体设计为L4BH 属于设计代码选用错误,且属于35 号文中附件3 规定的重大安全风险“装运介质与罐体代码不符”。该案例反映了罐体产品生产环节执行标准不严格,同时反映了资料审查是检验工作的重要环节,直接关系检验工作成败[7]。

2.2 封头结构型式错误

对1 台于2017年生产投用的常压罐体进行定期检验,发现罐体前、后封头均采用平底封头,经测量表明封头深度仅50 mm(见图1)。该罐体生产时执行产品标准GB 18564.1—2006,该标准第5.4.13.5 条规定“封头、隔仓板的形状应为碟形,其深度不小于100 mm……”,故该罐体实际采用封头结构及实测封头深度均不符合产品标准规定,且属于35 号文规定的重大安全风险“封头或横截面型式不符”。

图1 无折边平封头结构

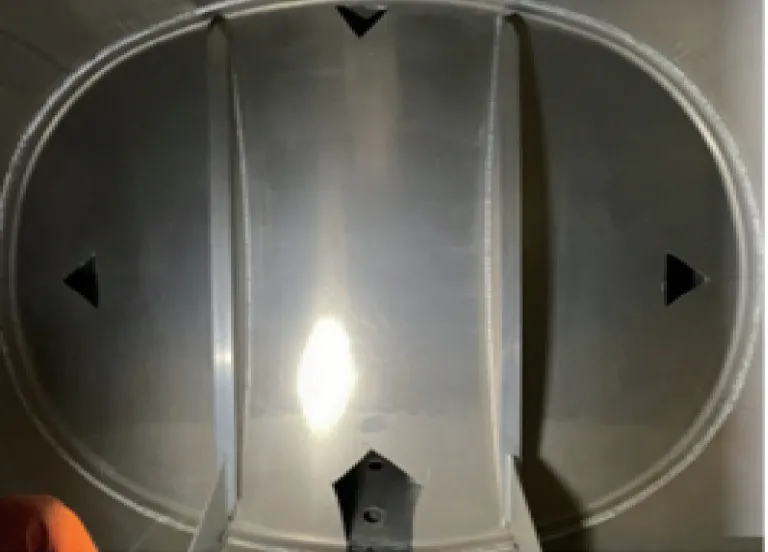

2.3 横截面形状设计错误

对1 台2015年生产投用的常压罐体进行定期检验结果表明,其设计装运介质为过氧化氢水溶液(双氧水),罐体的横截面形状为非圆形(见图2)。该罐体生产时执行的产品标准为GB 18564.1—2006,该标准规定过氧化氢介质水溶液的罐体设计代码为L4BV,该代码第2 位表明罐体耐压试验压力为0.4 MPa。根据GB 18564.1—2006 中5.4.1.5 条的规定“a)装运剧毒介质或附录A 中试验压力不低于0.4 MPa 的罐体应采用圆形截面”。故该罐体采用非圆形截面形状明显不符合产品标准要求,且属于35 号文规定的重大安全风险“封头或横截面型式不符”。在用常压罐车罐体应当采用圆形截面而实际采用非圆形截面的情形较为普遍,该类情形明显违反产品标准的强制性规定,不应出厂交付使用。

图2 L4BV 罐体采用非圆形截面结构

2.4 焊接接头型式错误

对1 台2020年8月按GB 18564.1—2019 生产的充装汽油的常压罐体进行定期检验,发现人孔与筒体连接焊缝(见图3)、接管与筒体连接焊缝、筒体纵向对接焊缝均采用单面焊。GB 18564.1—2019 中5.2.15.1条规定“b)罐体上的人孔、接管、凸缘等与筒体或封头焊接的焊接接头应采用双面焊或相当于双面焊的全焊透结构”,故以上焊接接头的连接型式明显不符合产品标准的强制性规定。

图3 人孔与罐体采用单面焊且未焊透

2.5 安全附件设置错误

对1 台2021年3月生产投用的氢氯酸介质罐体进行定期检验,罐体生产时执行的产品标准为GB 18564.1—2019,出厂资料标明其罐体设计代码为L4BH,实物检查表明该罐体顶部仅设置有2 个通气阀和1 个紧急泄放装置。根据 GB 18564.1—2019,罐体设计代码L4BH 中的“H”代表紧密关闭罐,该标准规定紧密关闭罐的计算压力不小于0.4 MPa,其安全泄放装置共有4 种配置形式:1)不安装安全阀、爆破片、其他安全装置或真空减压阀;2)不安装安全阀、爆破片或其他安全装置,但安装真空减压阀;3)安装爆破片与安全阀的串连组合装置,但不安装真空减压阀;4)安装爆破片与安全阀的串连组合装置,同时安装真空减压阀。而“通气阀+紧急泄放装置”并不属于4种紧密关闭罐的安全泄放装置配置形式之一,故该罐体的安全泄放装置设置与产品标准明显不符,且该类情形属于35 号文规定的重大安全风险“安全附件与罐体代码不符”。发生该类情形不能排除企业自检、出厂检验等工作流于形式,检验服从生产[8],检验服务销售,强制性产品标准在生产环节严重缺位。

2.6 未安装紧急切断阀

定期检验表明,部分运输腐蚀类介质的罐体采用蝶阀作为“紧急切断阀”,无远程关闭功能,无易熔塞自动熔断装置。由于蝶阀无剪切槽,导致卸料管系受撞击时不能在阀后发生剪切断裂以保护罐体、避免介质泄漏;由于未设置易熔塞自动熔断装置且手动蝶阀无法远程关闭,在介质卸料过程发生燃烧或其他意外事故时不能自动熔断或远程关闭阀门,不能快速阻断物料继续卸出。蝶阀明显不符合GB 18564.1—2019对紧急切断装置的基本要求,不属于紧急切断阀,采用蝶阀作为紧急切断装置的情形属于35 号文规定的重大安全风险“安全附件与罐体代码不符”。

2.7 其他共性问题

常压罐体在设计、制造中还存在以下方面问题:

1)罐体关键设计结果在出厂资料中未表述,且设计计算书等设计文件未纳入出厂资料管理,如非圆形截面罐体的曲率半径、罐体设计厚度、腐蚀裕量、防波板(隔仓板)是否作为罐体加强部件等设计情况不明。

2)罐体腐蚀裕量的设计依据不足。对于混合物类危险货物,在缺少相容性数据(无腐蚀速率试验数据)情形下设计腐蚀裕量,与产品标准要求明显不符。

3)铝合金罐体设计厚度错误。实际检验发现,部分生产企业未对罐体计算厚度进行计算,或未按材料的标准抗拉强度下限值等产品标准强制性规定进行计算,导致诸如采用L4BN/L4BH/L10BH 设计代码的铝合金罐体,其罐体厚度或远低于产品标准要求。

3 修理改造问题

常压罐车往往因介质腐蚀、结构开裂等内因或因交通事故等外因导致罐体失效,从而需对罐体失效部位进行修理。改变准运介质或改变罐体设计结构则均属于罐体改造。

3.1 私自修理

私自修理的主要表现形式有:1)在罐体内焊接“加强板”;2)在罐体外侧对渗漏或裂纹部位采用补焊堵漏(见图4);3)对罐体腐蚀穿孔部位进行贴补修复。按照GB 18564.1—2019 中7.2.3.1 条“罐体施焊前,受压元件焊缝、与受压元件相焊的焊缝、融入永久焊缝内的定位焊缝、受压元件母材表面堆焊与补焊,以及上述焊缝的返修焊缝都应按NB/T 47014 进行焊接工艺评定或具有经过评定合格的焊接工艺支持。”对在用罐体以上焊缝进行焊接修复处理时,由于未能委托原制造单位或具有同类资质的单位进行修理,导致修理工作往往在无焊接工艺支持、焊材无法追溯、焊接人员未持有相应项目作业资格证的情况下进行,修理后也未按GB 18564.1—2019 要求的方法和比例进行检验检测。私自修理的罐体往往带“病”运行,给罐体使用带来新的隐患[9]。

图4 未清除裂纹情形下补焊

3.2 私自改造

私自改造的主要表现形式有:1)改造防波板作为隔仓板使用(见图5);2)对隔仓板开孔,改变罐分仓设计结构(见图6);3)在罐体上开孔加装卸料系统、“偷料”装置。

图5 私自改造防波板为隔仓板

图6 私自改变隔仓板设计结构

将防波板非法改造为隔仓板后,罐体分仓数量增加,在各分仓单独装运液体货物或形成几种分仓组合装运液体货物时,由于罐体重心未经设计计算,或存在严重的车辆安全隐患。另外,私自改造增加的分仓往往缺少必要的安全附件,容易在装卸料过程中发生安全事故。

将隔仓板切割开孔后改造为防波板,不但改变了罐体设计的分仓结构,而且该类“防波板”往往未经过设计计算,在使用时容易发生开裂失效。在罐体上开孔加装卸料系统,其目的是实现“偷料”,这些“偷料”系统未设置紧急切断装置,在“偷料”过程中发生意外泄漏时,不能进行紧急关闭,极易发生介质燃烧爆炸和毒害物质扩散事故。

私自改造往往无法保证罐体质量,反而容易形成大量的安全隐患,无法保证罐体使用安全。

3.3 介质变更

35 号文对在用罐体适装介质变更做出了原则性规定,目前,罐体适装介质变更(新增)管理主要存在3 个方面问题:1)适装介质密度、车型准运介质最大密度均未在出厂资料中标明,尤其混合物类物料的密度往往无法通过查询已有资料确定,目前生产企业大多以最大允许装载质量作为罐体使用充装的限制条件,检验机构、充装单位均无法判定适装介质列表中的介质密度是否大于常压罐车设计制造单位设计确定的最大介质密度[10];2)部分介质对罐体材料的腐蚀速率不明,生产企业在缺少科学依据的前提下核定新增介质与罐体材料相容,存在罐体部件腐蚀异常或发生提前失效的风险;3)由于第一、二种情形的客观存在导致检验机构把关尺度差异较大,介质审查工作质量或因人员、机构不同而存在重大差异。

4 相关建议

4.1 设计制造方面

针对常压罐车设计、制造存在明显违反产品标准强制性规定问题,建议进一步加强证后监管力度,加强罐体生产技术人员培训和产品标准宣贯,重点打击销售不合格罐体行为,及时建立罐体重大安全隐患案例全国动态库,通过监管执法加快落实生产企业的罐体产品质量第一责任。

针对常压罐车设计、制造不规范问题,建议及时修订标准法规,将罐体设计计算书等内容和设计厚度、腐蚀速率等参数纳入罐体出厂资料管理。

针对罐体出厂检验质量亟待提高的现状,建议落实“一厂一检”的机构责任,组织制订全国统一的罐体出厂检验规则、介质审查规则,常态化组织举办全国性技术比对活动并加强结果应用,加快构建全国统一的罐体产品信息公共服务平台。

4.2 修理改造方面

针对常压罐车私自修理、私自改造问题,建议管理部门进一步明确罐体重大修理、改造的具体适用情形、技术要求和检验规则,加快规范在用罐体修理改造工作;同时,对私自修理、私自改造行为加强管理;检验机构宜加强对修理或改造情形检验识别和修理改造质量确认。

针对介质变更问题,建议及时明确在用罐体最大准运密度的计算规则,明确在用罐体介质变更实施细则,将介质变更信息纳入全国统一平台管理。

5 结论

1)在用常压罐车罐体存在诸多典型的设计制造遗留问题,该类问题普遍违反强制性产品标准规定且属于35 号文规定的重大安全风险,亟待引起罐体生产单位、出厂检验机构和相关监管部门重视,防范该类问题重复发生有利于提升罐体产品质量总体水平。

2)在用常压罐车罐体存在私自修理、私自改造情形,私自修理或私自改造后的罐体安全质量无法保障,亟待引起运输企业、定期检验机构和行业管理部门重视,规范在用罐体修理、改造工作有利于提升在用罐体本质安全水平。