线性摩擦焊机振动系统幅相控制策略研究

2023-12-07陈虎杜随更胡弘毅

陈虎 , ,杜随更 , ,胡弘毅 ,

(1.西北工业大学 机电学院 航空发动机高性能制造工业和信息化部重点实验室,西安 710072;2.西北工业大学 机电学院 航空发动机先进制造技术教育部工程研究中心,西安 710072)

整体叶盘是提高航空发动机推重比的关键因素。目前整体叶盘的加工方法主要有机械加工和线性摩擦焊。线性摩擦焊(LFW)作为一种固相焊接技术,在航空发动机整体叶盘的制造领域有着独特的优势。PW 公司、R.R 公司、CFM 公司等,均应用线性摩擦焊开发了一系列军民用整体叶盘[1-2]。我国对线性摩擦焊接技术的研究起步较晚,且由于西方国家对该技术的垄断,我国线性摩擦焊技术还处于基础研究阶段,还没有将其应用于整体叶盘的定型焊接生产。要推动我国航空发动机的进步,缩小与发达国家差距,线性摩擦焊是必须重视的一项技术。

应用于金属焊接的线性摩擦焊机主要有电液式和机械式,相较于机械式,电液式线性摩擦焊机结构简单、驱动功率大且驱动平稳,国外较倾向于液压式的线性摩擦焊机[3]。国内西北工业大学、中国航空制造技术研究院也都研制成功了液压式线性摩擦焊机。采用双闭环PID 策略控制液压振动系统时,由于振动系统存在很大的相位滞后,不能实时计算实际振动位移相对于设定位移的偏差而对系统输入信号做出调整,故实际振幅的调节缓慢[4-6]。Vairis 等[7]与Bhamji 等[8]均认为,在焊接过程中,只有热输入达到一定的值,焊接界面温度达到一定的水平,才能形成高结构完整性的焊缝。同时,Vairis 等[9]给出了焊接过程中的热输入模型,该模型表明,热功率与振幅大小成正比。因此,焊接过程中振幅的精确控制对保证焊接质量是极其必要的。

本文基于西北工业大学自主研制的LFW250 型线性摩擦焊机,分析系统输入输出的关系,提出幅相控制策略,设计了相应的算法控制器,应用LMS 自适应滤波算法[10-11],通过Simulink 建立线性摩擦焊机幅相控制仿真模型,在仿真模型的基础上编制焊机控制程序,以达到对线性摩擦焊机液压振动系统振幅及相位的精确控制。

1 线性摩擦焊机振动伺服系统

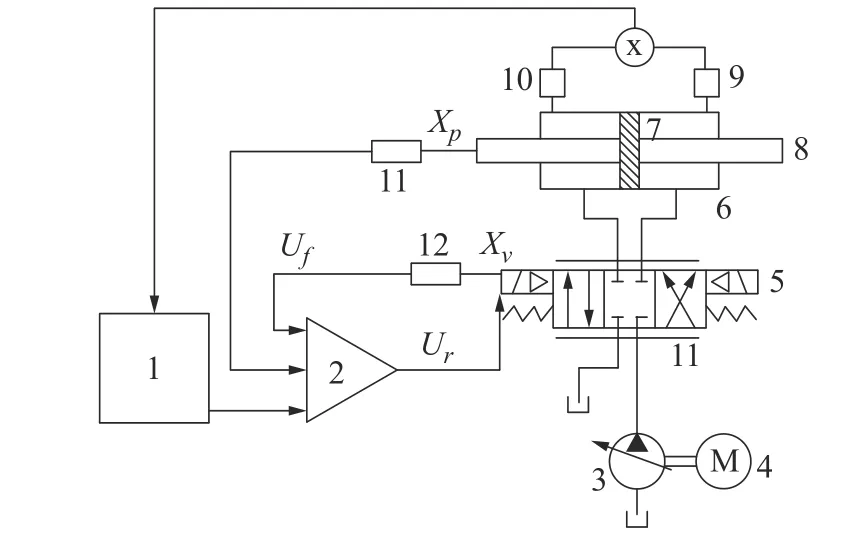

液压式线性摩擦焊机振动伺服系统原理图[12],如图1 所示。

图1 LFW250 型线性摩擦焊机振动伺服系统原理图Fig.1 Principles of LFW250 linear friction welding machine's vibration servo system

信号源1 产生正弦电压信号U,伺服控制器2 对其进行校正后发出电压信号Ur(由计算机输出给振动系统的电压信号,以下简称振动输出)使先导阀芯产生一定的位移,先导阀输出的液压油驱动功率阀,功率阀阀芯位移为Xv,功率阀5 再驱动振动油缸活塞7 做往复运动,振动缸的位移为Xp。位移传感器11 和12 对功率阀芯位移及振动位移进行检测,并以反馈电压Uf的形式输送给伺服控制器,从而实现闭环控制。

根据文献[6]的推导,该系统中先导阀芯位移对振动输出的传递函数为

先导阀与功率阀之间、功率阀与振动缸之间均为液压传动,且液压传动是一种典型的时滞对象,两两之间的信号传递存在时间上的滞后,因而在模型中加入了纯滞后环节,确定了振动伺服系统的Simulink子模型,如图2 所示。

图2 振动伺服系统Simulink 子模型Fig.2 Simulink sub-model of vibration servo system

2 基于幅相控制算法的振动伺服系统模型

设振动伺服系统的目标响应(设定信号)U为

式中:A为目标信号振幅;ω为角频率;t为时间。

如果输入振动伺服系统的信号也按式(4)变化,那么系统输出的实际振动位移为

相对于目标信号,振动位移幅值变为其Ax/A倍,相位滞后φ。显然,实际振动位移与目标响应在幅值和相位上都有差异。实际焊接试验表明,Ax/A约为0.85,φ>70°,且在焊接过程中并不稳定,其大小还和焊接参数有关。这将导致焊接过程的热输入产生波动,直接影响焊接接头性能。

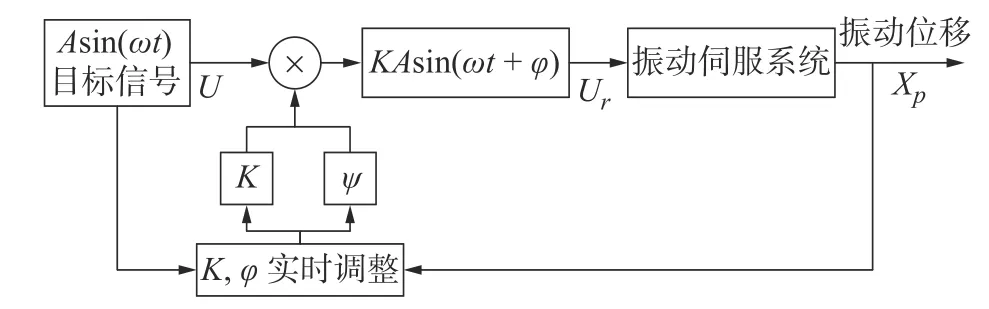

为提高焊接过程的振动位移控制精度,减小响应信号与目标信号之间的误差,特提出线性摩擦焊机振动伺服系统的幅相控制策略,其思路是将输入振动伺服系统的信号的幅值提升K=A/Ax倍,相位提前φ。

实际振动伺服系统的输入Ur变为

系统实际振动位移Xp相对于输入Ur,幅值仍会降低为Ax/A倍,相位也滞后φ,但恰好与目标信号U一致,实现对振动系统的精确控制。故可设计如图3 所示的校正网络,通过检测振动位移,与目标信号比较,对K和φ的值的进行实时调整,改变实际输入信号Ur,使得振动位移信号与目标信号在幅值与相位上达到一致。

图3 幅相控制策略原理Fig.3 Principles of amplitude-phase control strategy

依据上述推导,在Simulink 中分别建立信号源、K和φ调整网络的控制器,如图4 所示。其中,信号源模型的建立基于用户自定义函数,K和φ的控制器的实现是基于Simulink 中的S 函数。将控制器进行封装,构建振动伺服系统幅相控制的闭环仿真模型,如图5 所示。

图4 幅相控制策略的Simulink 模型Fig.4 Simulink model of amplitude-phase control strategy

图5 振动伺服系统幅相控制闭环仿真模型Fig.5 Closed-loop simulation model of amplitude-phase control for vibration servo system

3 模拟仿真

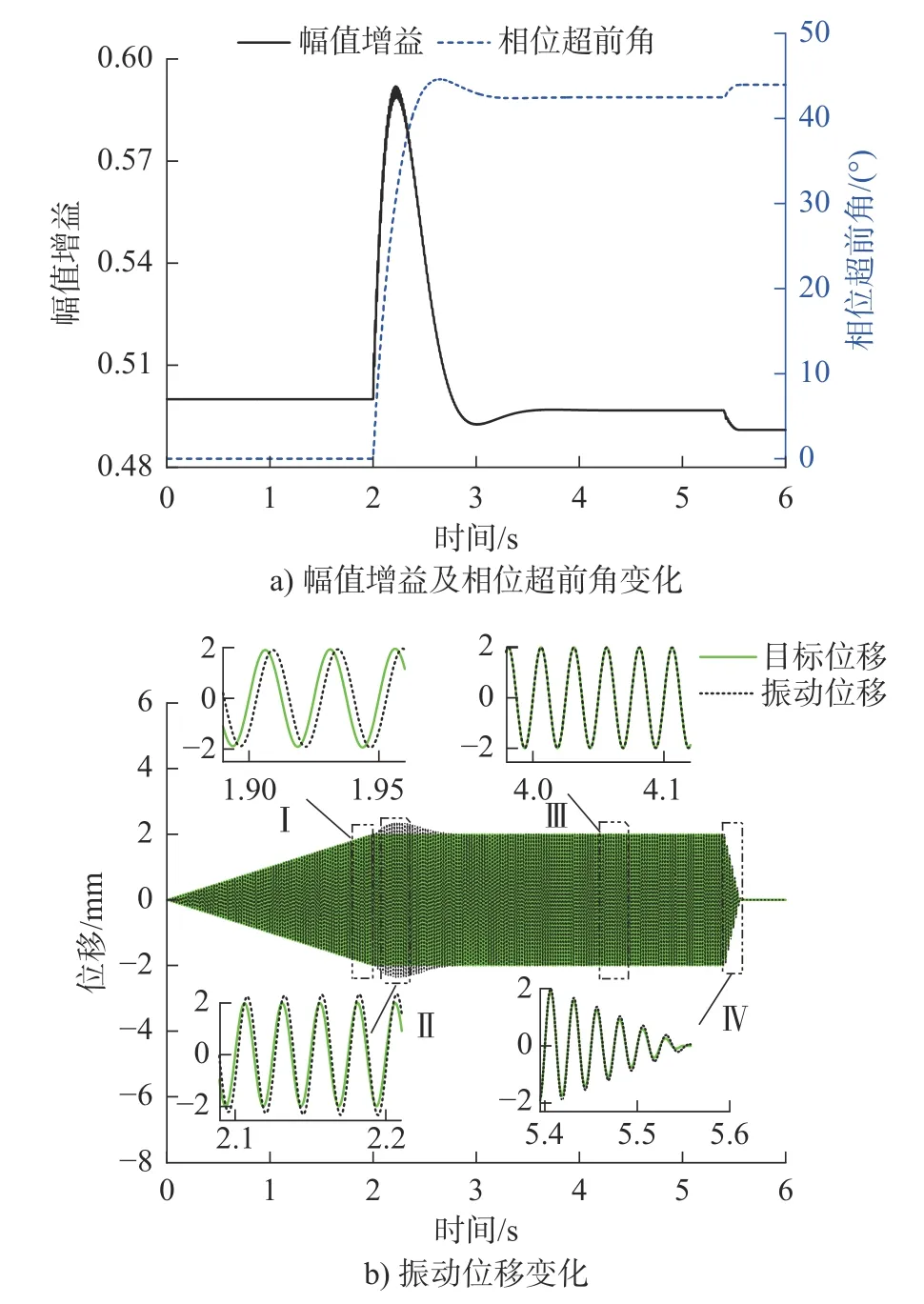

基于图5 所建立的模型,进行幅相控制仿真。设定振幅为2 mm,频率为40 Hz,图6 为目标位移的振幅随时间变化情况:在振动初期0 ~ 2 s 内,目标位移的振幅从0 呈斜坡变化增长至2 mm;2 ~ 5.4 s内振幅保持为2 mm;5.4 s 时刻开始,振幅在0.15 s内呈斜坡变化降低至0。进行模拟时,在2 s 时刻进入幅相控制。

图6 目标位移振幅随时间的变化Fig.6 Variation of target displacement amplitude with time

仿真结果如图7 所示。t= 2 s 进入幅相控制后,幅值增益K以及相位超前角φ在约1.5 s 内达到其稳定值,此后保持恒定(见图7a))。说明在K和φ的作用下,振动输出的改变已经使振动位移在幅值以及相位上和目标位移达到一致;同时,在5.4 ~ 5.55 s内,设定的目标位移振幅从2 mm 降至0,因此,该时间段内,K和φ又有一定程度的变化。根据图7b),在振动初期(局部放大图Ⅰ),振动位移与目标位移存在一定的相位滞后以及幅值差异;进入幅相控制后,通过调整幅值增益和相位超前角,使得振动位移与目标位移之间的相位差及幅值差逐步减小(局部放大图Ⅱ);算法能够在1.5 s 内达到收敛,收敛后振动位移与目标位移在相位及振幅上达到了一致(局部放大图Ⅲ);稳定振动阶段结束,振幅降低过程中振动位移曲线仍能很好的跟随目标位移(局部放大图Ⅳ)。

图7 控制参量及振动信号模拟结果Fig.7 Simulation results of control parameters and vibration signal

改变频率和振幅,可以得到同样的仿真结果。经过实时调整幅值增益和相位超前角,振动位移能完全跟随目标信号。

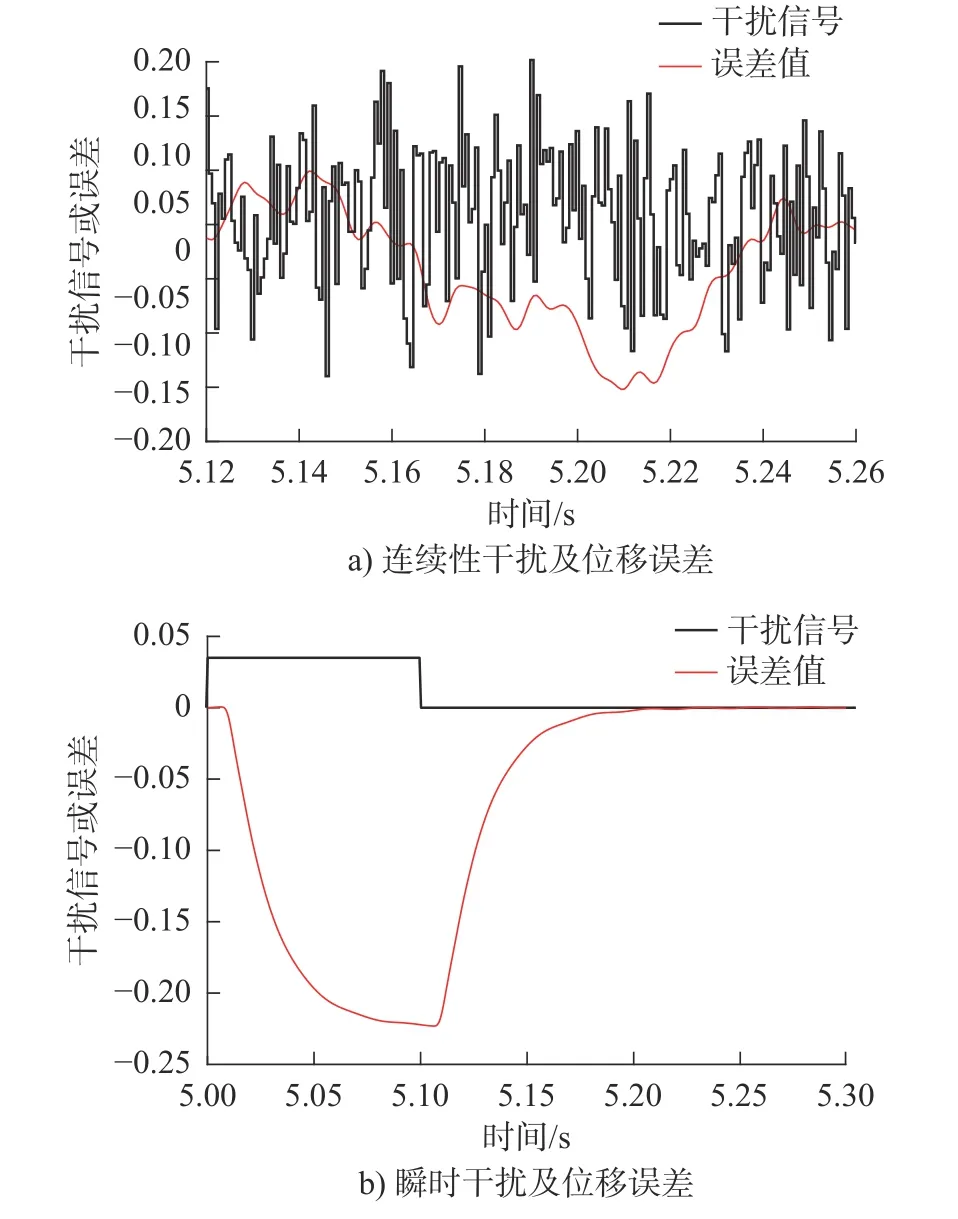

考虑到实际系统工作时,会存在一定的干扰信号,因此,分别给仿真模型添加了连续性干扰以及瞬时干扰信号,进一步仿真。图8 为不同干扰条件下目标信号与振动位移的误差值。连续性干扰条件下,算法依然可以达到收敛,虽然振动位移与目标位移的误差一直存在,但实际位移与目标位移的误差低于0.15 mm,仅为设定振幅的7.5%,说明本文所建立的幅相控制策略有很好的鲁棒性;在5 s 时刻给系统加入瞬时干扰信号,虽然瞬时误差达到了0.25 mm,但在0.2 s 内,又减小至0,表明幅相控制策略具有优异的稳定性。

图8 不同干扰条件及其位移误差值Fig.8 Different interference conditions and their displacement error values

4 线性摩擦焊机幅相控制策略实验验证

为验证算法的实用性,以上述仿真模型为基础,在图9 所示的250 kN 线性摩擦焊机上进行了空振以及焊接试验。

图9 250 kN 线性摩擦焊机Fig.9 250 kN linear friction welding machine

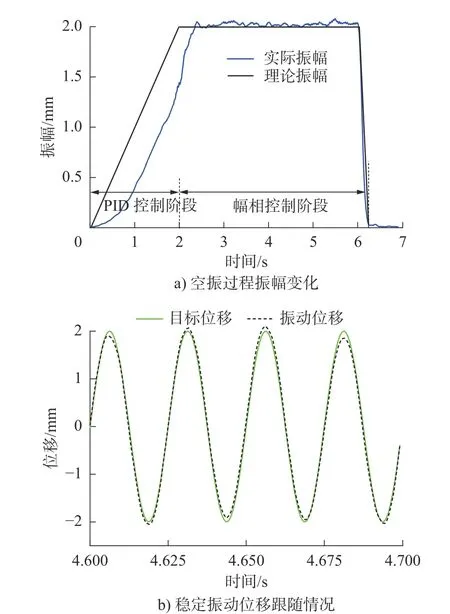

首先进行了频率40 Hz,振幅2 mm 下的空振试验,试验结果如图10 所示。试验结果表明:在t=2 s进入幅相控制后,振幅在1 s 内达到了设定的振幅,达到稳定之后,振幅虽有一定程度的波动,但基本保持在2 mm,误差不超过0.1 mm(见图10a));达到稳定后的振动位移在幅值及相位上能够较好的跟随目标位移,仅仅在位移的极值点处略有偏差(见图10b))。将实际振动位移和目标位移进行正弦函数曲线拟合,得到统计结果下,空振下振幅误差为0.01 mm,相位误差为0°。

图10 幅相控制空振试验结果Fig.10 Empty load vibration test results of amplitude-phase controlled process

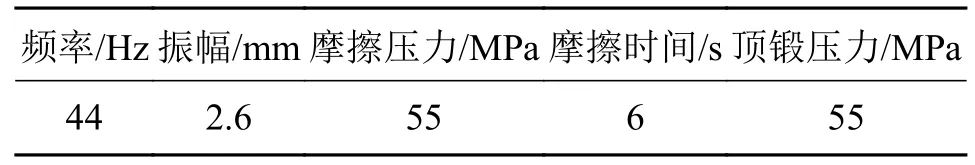

进一步采用表1 的线性摩擦焊接工艺参数,在幅相控制下进行TC21 钛合金的焊接试验,焊接界面尺寸为35 mm×12 mm,并与双闭环PID 控制[6]下的试验结果作对比。

表1 TC21 线性摩擦焊接工艺参数Tab.1 Linear friction welding process parameters of TC21

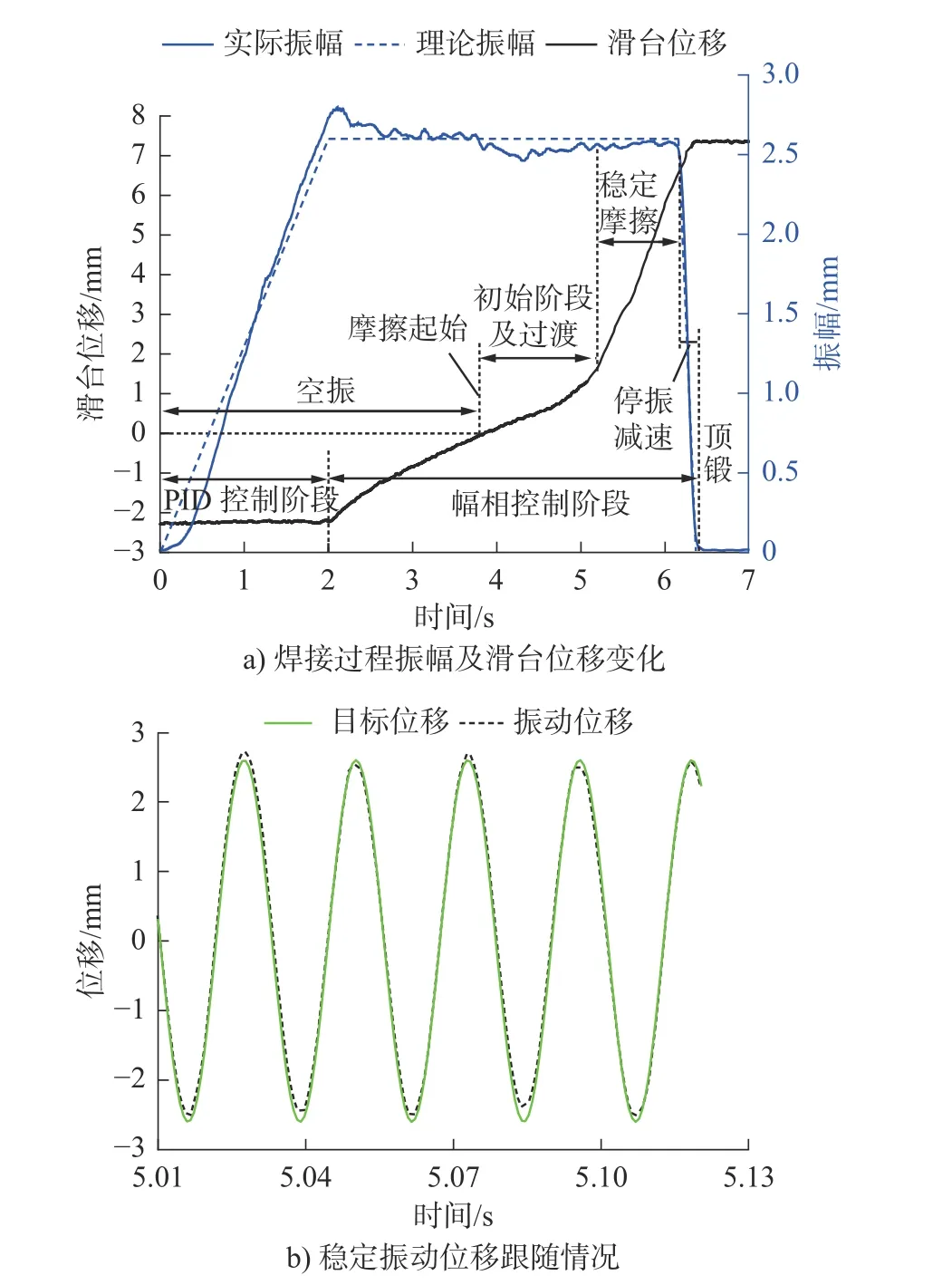

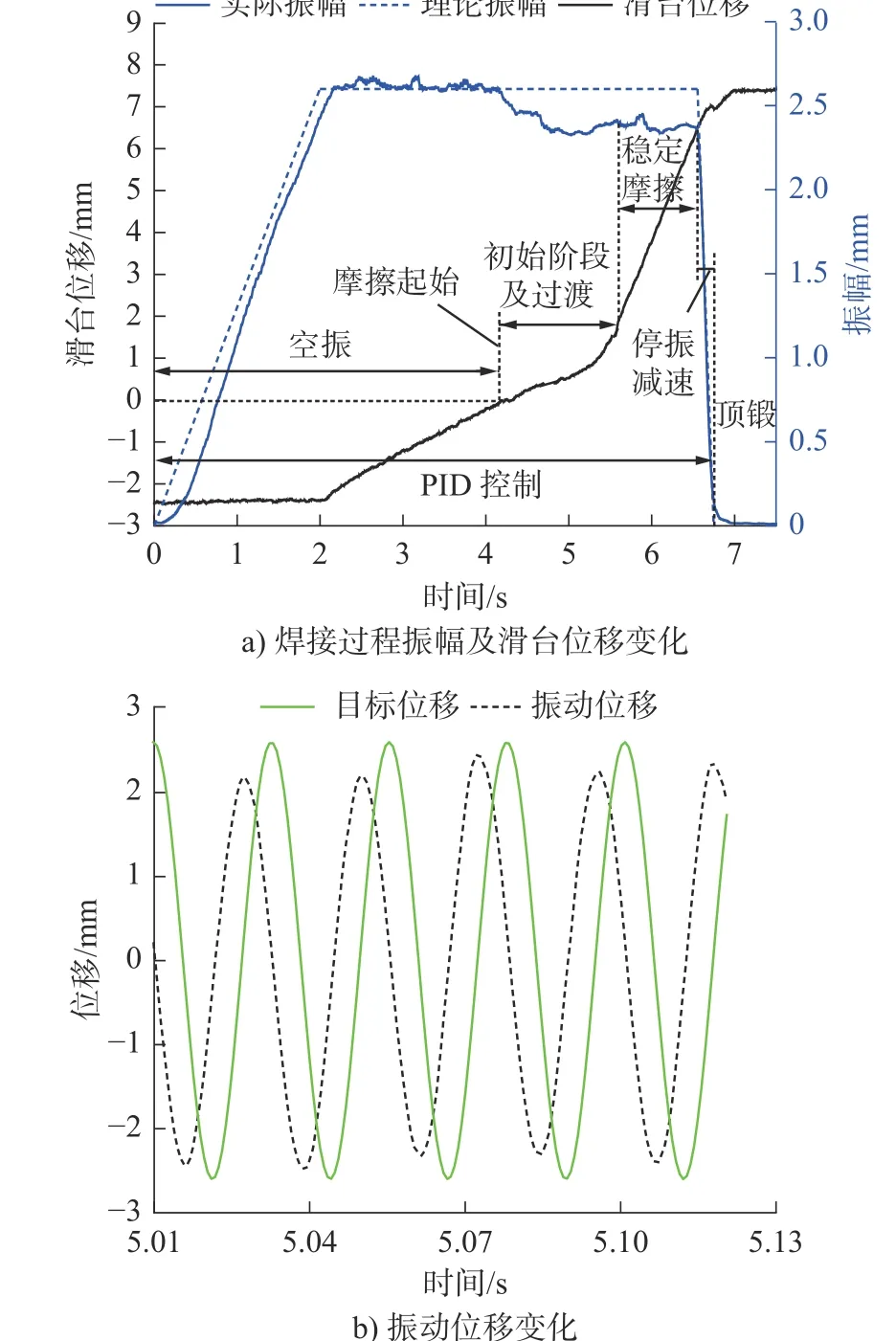

图11 为幅相控制下,焊接过程相关参数变化情况。由于幅值增益K的初始值设置偏大,因此在振幅斜坡上升结束时(t=2 s),实际振幅达到2.8 mm,相比于设定振幅(2.6 mm)偏大;此时,进入幅相控制,在约1 s 内,实际振幅降低至2.6 mm,并保持稳定空振;在t= 3.8 s 时,两工件接触开始摩擦,由于工件界面摩擦力的存在,相当于系统中引入了持续的摄动信号,增大了系统的负载,实际振幅有一定程度的降低(约2.46 mm);在幅相控制的调节下,约0.8 s后,实际振幅又提升至2.55 mm,在稳定摩擦阶段,实际振幅与理论振幅的误差小于0.05 mm(见图11a))。图11b)表明在稳定摩擦阶段,振动位移对于目标位移的跟随性较好,与空振试验下得到的结论一致。对图11b)中的目标位移和振动位移进行正弦函数曲线拟合,可以得到两组曲线振幅误差为0.03 mm,相位误差为0.16°。

图11 幅相控制焊接过程参数变化Fig.11 Parameter variation of amplitude-phase controlled welding processes

图12 为双闭环PID 控制下,焊接过程相关参数变化情况。在t= 2.15 s 时,实际振幅达到了2.6 mm,并保持稳定;但在t= 4.15 s 时,两工件接触,界面摩擦力的作用,使得实际振幅在约0.8 s 内降低至2.35 mm,虽然在t= 5 s 后,在PID 控制的调节下,实际振幅有一定程度的提升,但在稳定摩擦阶段仅仅达到了2.4 mm,与设定振幅相差0.2 mm。图12b)表明,稳定摩擦阶段,双闭环PID 控制下,振动位移不能在幅值及相位上很好跟随目标位移,因此,实时检测其误差是困难的,这也是双闭环PID 控制调节振幅大小的速度缓慢的原因。对图12b)中两条位移曲线进行正弦函数拟合,得到两组曲线振幅误差为0.22 mm,相位误差为72.57°。

图12 双闭环PID 控制焊接过程参数变化Fig.12 Welding process parameter changes of double closed-loop PID control strategy

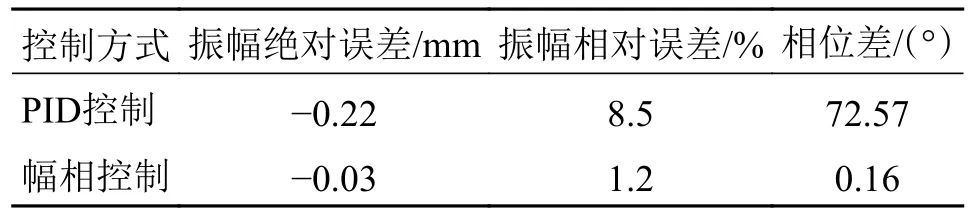

表2 为焊接试验下两种控制方法对于振动位移的控制效果对比。其中各参量误差是焊接过程参数的统计结果,可见幅相控制在振幅及相位的控制效果明显优于双闭环PID 控制。

表2 不同控制方法控制效果对比Tab.2 Comparison of control effects of different control methods

5 结论

1)本文所建立的幅相控制策略可以对线性摩擦焊接过程中振动位移的幅值及相位进行控制,且有很好的鲁棒性和稳定性。

2)数值模拟结果表明幅相控制策略对于相位及振幅有高效调节作用。

3)线性摩擦焊接过程中,实际振动位移与振动位移目标值的振幅相对误差为1.2%,相位差为0.16°,明显优于振动位移的双闭环PID 控制。