静载下CFRP 加固管柱的AE 特征信号分析

2023-12-07王朋飞石健邵永波朱红梅

王朋飞,石健,邵永波,朱红梅

(1.西南石油大学 机电工程学院,成都 610500;2.西南石油大学 土木测绘学院,成都 610500)

导管架式海洋平台是目前浅海海域采集油气的 主要形式。海洋平台上长期浸泡在海洋中的管柱构件在复杂荷载、洋流、漂浮物和海水腐蚀等作用下会产生缺陷,降低其强度和承载力,进而会影响到导管架平台的使用寿命。因此,分析受损管柱的力学性能以及对比加固前后的管柱的承载力和局部强度,对提高导管架平台的使用寿命具有重要意义。

国内外众多研究者对含腐蚀缺陷管柱的剩余强度和剩余承载力进行了研究。Chen 等[1]对弯矩、轴向力和内压共同作用下的多种腐蚀管道进行了研究,发现管道中的腐蚀缺陷会降低管道的承载能力。文献[2-6]使用有限元法研究了腐蚀管道的剩余强度,发现随着腐蚀缺陷的深度和长度的增大,管道失效压力会逐渐下降。另有多位学者采用有限元的方法研究了腐蚀缺陷对管道残余爆破强度的影响[7-9],发现随着缺陷深度和长度的增大,管道的爆破压力会逐渐降低。Zhang 等[10]采用有限元方法研究了腐蚀缺陷对管道坍塌压力的影响,发现腐蚀缺陷同样会降低管道的坍塌压力。以上研究表明腐蚀缺陷会降低管柱的力学性能,因此需要对含有缺陷的管柱进行加固处理。Gu 等[11]通过对CFRP 加固的腐蚀混凝土填充钢管柱进行研究,证明了CFRP 加固管柱构件的有效性。吴健等[12]通过对CFRP 加固受损伤钢板的双轴拉伸性能进行研究,发现CFRP加固后可以基本恢复原结构的承载能力,加固效果十分显著。邵永波等[13]采用有限元分析与理论推导的方法对轴压作用下CFRP 加固圆钢管短柱的静力承载力进行了研究,发现环向CFRP 约束钢管的径向变形;纵向CFRP 会承担轴压荷载中的部分压力,限制钢管的变形。史曼瑜等[14]对CFRP 加固含腐蚀TT 型管节点进行支管轴向压力静力试验对比测试,发现采用CFRP 对含腐蚀TT 型管节点进行加固可以减小管节点相贯区域处的失效范围,缓解该处的应力集中现象;CFRP 可有效地提高管节点的极限承载力。以上研究表明了CFRP 加固钢管柱构件的可靠性。

声发射(Acoustic emission,AE)是由于材料内部或表面来自变形或者损坏的应变能突然释放产生的瞬态弹性波[15]。AE 技术具有检测范围大,定位能力强,应用面广的特点,已被广泛应用于钢、混凝土、岩石、圬工桥梁、混凝土梁等主要工程材料、构件和结构的监测[16]。

国内外学者在利用AE 技术研究钢结构试件方面已经做出许多研究。Chuluunbat 等[17]利用AE 技术对X80 线管钢断裂行为进行监测研究,发现缺口试件在屈服前开始产生AE 信号,随着应变率的增加,AE 活跃程度增大,可通过AE 信号识别裂纹起裂点。Goldaran 等[18]利用AE 技术监测PCCP 中腐蚀现象,发现AE 特征参数可以有效识别试验过程中的试件损坏的产生。Xu 等[19]利用AE 技术对单向CFRP 筋在拉伸过程中的损伤模式识别和损伤演化进行了分析,发现AE 技术可以有效监测预应力构件中单向CFRP 筋的状态。何攀等[20]提出基于AE 技术的LBB 监测方法,并通过开展相关试验建立了LBB 鉴别方法和定位定量模型,研究发现采用AE 技术实现压力管道LBB 监测是有效的。Shrestha等[21]利用AE 技术对边缘缺口钢的疲劳进行了试验研究,发现2D 声发射源定位技术可以有效监测裂纹扩展。李兆南等[22]通过对压力管道的AE 频谱进行研究,发现AE 信号的幅值随总流量和泄漏孔径的增加而增加。艾琼等[23]用AE 参数分析了含裂纹的压力管道的缺陷扩展,结果表明含缺陷管道的AE 幅度和能量随加载时间逐步增大,可以用于鉴别管道是否存在活动缺陷;在缺陷贯穿前,AE 信号的幅度、能量和计数会急剧增加,可以预测管道缺陷的贯穿及泄漏。

大量的研究表明:AE 技术可以有效监测钢结构及构件的失效过程,利用AE 源定位技术可以对构件的损伤部位进行定位。本研究使用AE 技术,采集了含腐蚀缺陷的管柱构件和经CFRP 加固的含腐蚀管柱构件在准静态压缩过程中的AE 信号,通过分析AE 撞击数、振铃计数和累积能量等特征参数,研究了管柱构件的力学性能,以及AE 特征参数与轴压下构件的变形关系,为导管架式海洋平台上构件的安全监测提供参考。

1 试验构件

构件材料为20 钢,拉伸试件是在Ø168 和Ø180 管道(壁厚5 mm)上截取制成的试件如图1 所示,在对材料力学性能测量的同时采集AE 特征参数。

图1 拉伸试件尺寸Fig.1 Geometric dimension of a tensile specimen

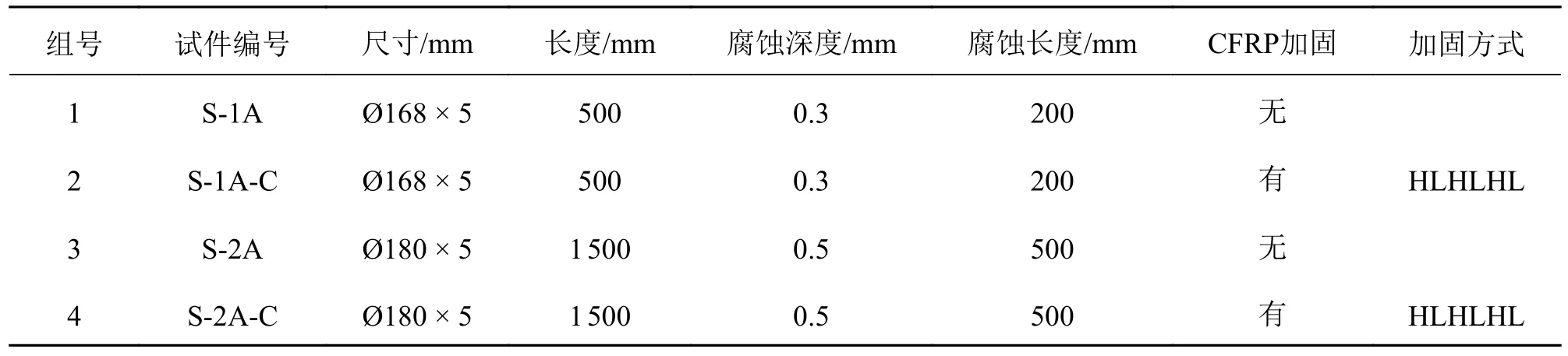

为研究缺陷对管柱构件的影响,在S-1A 短构件上制作深度为0.3 mm,长度为200 mm,沿钢管环向一周的腐蚀区域;在S-2A 长构件上制作深度为0.5 mm,长度为500 mm,沿钢管环向一周的腐蚀区域,如图2 所示。为了研究CFRP 对导管性能的影响,分别在S-1A-C 和S-2A-C 上缠绕CFRP,具体参数如表1 所示。其中,H是指环向(90°方向)加固,即CFRP 的纤维方向沿钢管的环向进行粘贴,L是指纵向轴向(0°方向)加固,即CFRP 的纤维方向沿钢管的轴向进行粘贴。6 层的粘贴方式为先粘贴一层90°CFRP,再粘贴一层0°CFRP,以此类推。

表1 管柱构件尺寸参数Tab.1 Dimension parameters of tubular column members

图2 管柱构件尺寸Fig.2 Dimensions of tubular column members

2 加载方案

在构件中间位置沿环向逆时针安装4 个夹角分别为90°的AE 传感器, 如图3 所示。在试验初期施加速率为12 kN/min 的轴向压力;在试验后期(塑性阶段),施加速率为6 kN/min 的载荷。

AE 设备为德国Vallen 公司的AMSY-6 型声发射仪,AE 传感器型号为VS150-RIC,采样频率为10 MHz,门槛值为45 dB。传感器与试件表面使用凡士林作为耦合剂,并用夹具固定好,以保证信号的良好接受。

3 试验结果分析及讨论

AE 信号中振铃计数越大,表明变形越大,可以通过振铃计数的变化趋势来分析变形过程;AE 信号的能量参数既能反映信号的强度,又能反映信号的持续时间,可以从能量的分布及强弱中判断损伤积累过程并确定损伤程度[24]。

3.1 拉伸试件

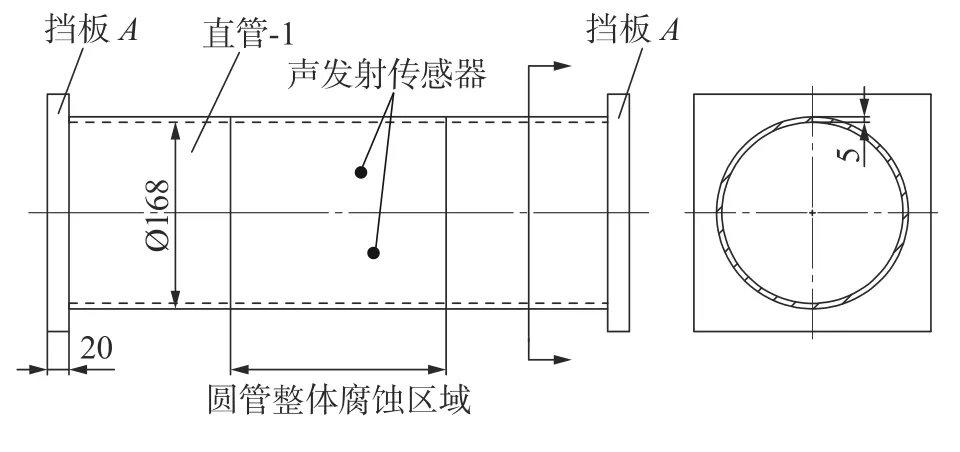

图4a)为拉伸试件的应力-应变曲线与AE 振铃计数的关系。结果显示,由于试件的曲率不同,应力-应变曲线有所差别。随着载荷的变化,AE 振铃计数可以分为3 个阶段:第一阶段(弹性-屈服阶段),振铃计数较高,且缓慢上升,表明试件进入屈服阶段后,滑移位错运动依次开始,并逐渐增加,故AE 信号也呈现增加趋势;第二阶段(强化-颈缩阶段),试件在整体发生塑性变形的同时,随着塑性变形的增加,材料产生应滑移位错运动程度降低,所以AE 信号呈现降低趋势;第三阶段(断裂阶段),随着裂纹的产生、扩展,AE 信号又出现增加的趋势,直到试件断裂。

图4 应力-应变曲线与AE 信号Fig.4 stress-strain curve and the AE signal

图4b)为拉伸试件的应力-应变曲线与AE 累积能量的关系。在弹性阶段中,累积能量快速增加,表明此阶段中弹性波快速释放;屈服和强化阶段中累积能量缓慢增加,没有出现突发的信号,表明伴随着塑性变形的增加,材料累积的损伤程度较低,没有较大的损伤出现。

3.2 管柱构件

3.2.1 承载力对比分析

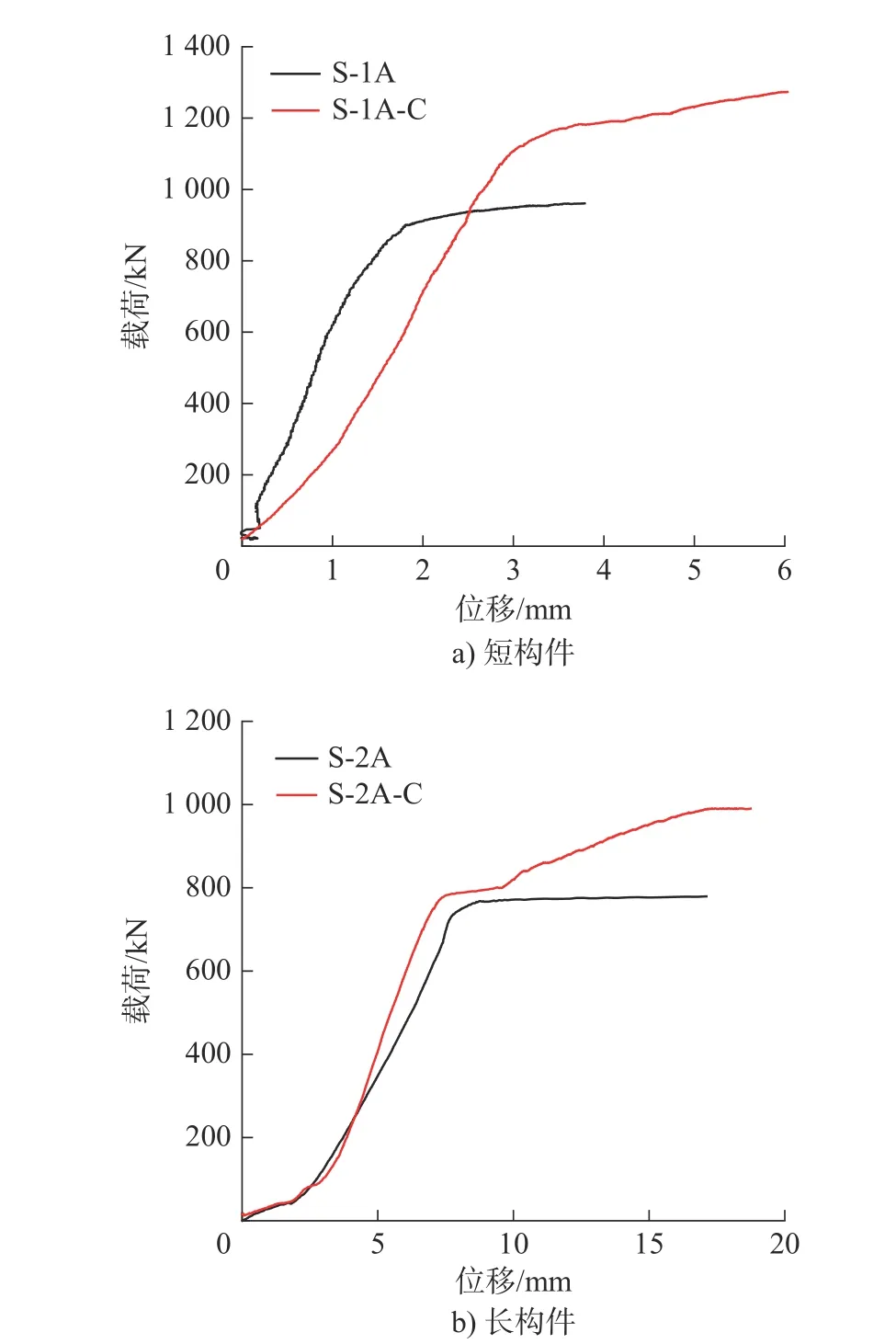

表2 和图5 分别为准静态压缩试验中管柱构件CFRP 加固前后承载力和载荷位移对比结果。结果显示:使用CFRP 加固的构件较未加固的构件,其承载力和屈服载荷都有很明显的提升,其中极限承载力分别提升了32.4%和27.0%。

表2 管柱构件承载力对比Tab.2 Comparison of bearing capacities of tubular column members

图5 CFRP 加固前后载荷位移曲线对比图Fig.5 Load-displacement curve comparison before and after CFRP reinforcement

3.2.2 AE 时域特征及分析

AE 撞击计数可表征试件内部裂纹的初始萌生与扩展,体现裂纹数量的变化,总计数越大,该传感器附近越过门槛值的AE 信号越多,表明该区域附近发生的变形越大。

管柱构件随时间的损伤演化特征[25]可表示为

式中:Ω为从加载开始至任意时刻试件的AE 累计撞击计数;Ωm为整个试验过程的累计撞击计数;DSB为管柱构件在该时刻的相对损伤情况。

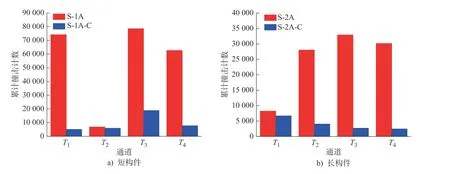

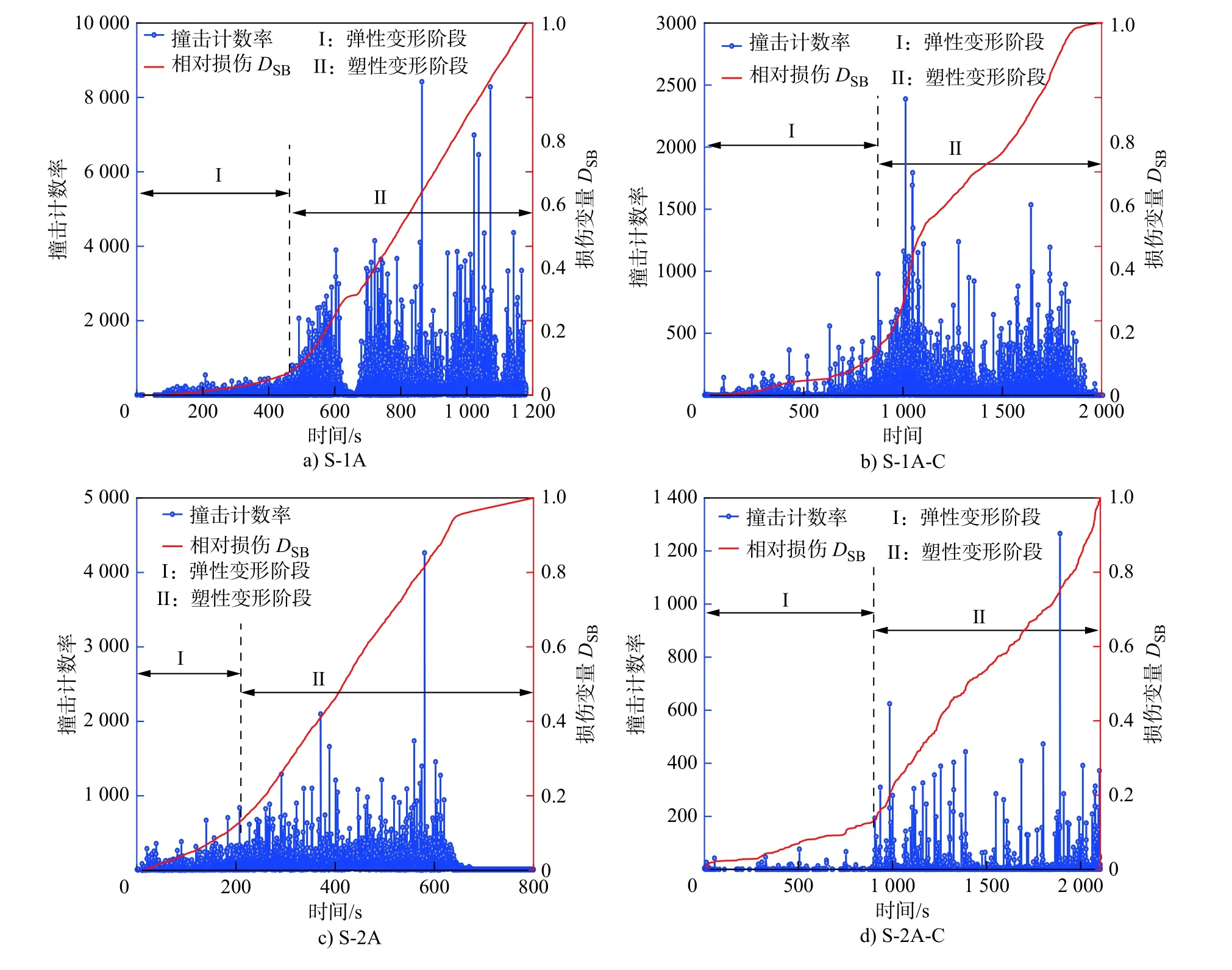

图6 为管柱构件上AE 传感器的撞击计数统计图,结果显示经CFRP 加固后的构件的撞击计数比未加固构件的AE 信号低。图7 为管柱构件AE 撞击计数率和损伤变量DSB随时间的演化过程。结果表明,4 个构件损伤变量DSB变化趋势基本相同。

图6 各构件不同位置的AE 撞击计数变化Fig.6 The change of AE impact counts at different positions of each component

图7 不同构件在轴压下AE 时域演化特征Fig.7 AE time domain evolution characteristics of different components under axial compression

由图7 可知:4 个构件损伤变量DSB其变化特征如下:

1)弹性变形阶段:加载初期,AE 撞击计数率处于一个较低的水平,增长较为平缓。同时损伤变量DSB的增长趋势同样较为平缓。表明试件整体处于弹性变形阶段,内部损伤较小。

2)塑性变形阶段:随着载荷的增加,AE 撞击计数率开始逐渐出现高值,并快速增加。同时损伤变量DSB开始以较大的斜率快速增加,直至达到试件的极限承载力。表明此阶段构件的内部损伤增加,并伴有微小裂纹的产生及扩展。

3.2.3 AE 撞击计数的幅度和RMS 分布分析

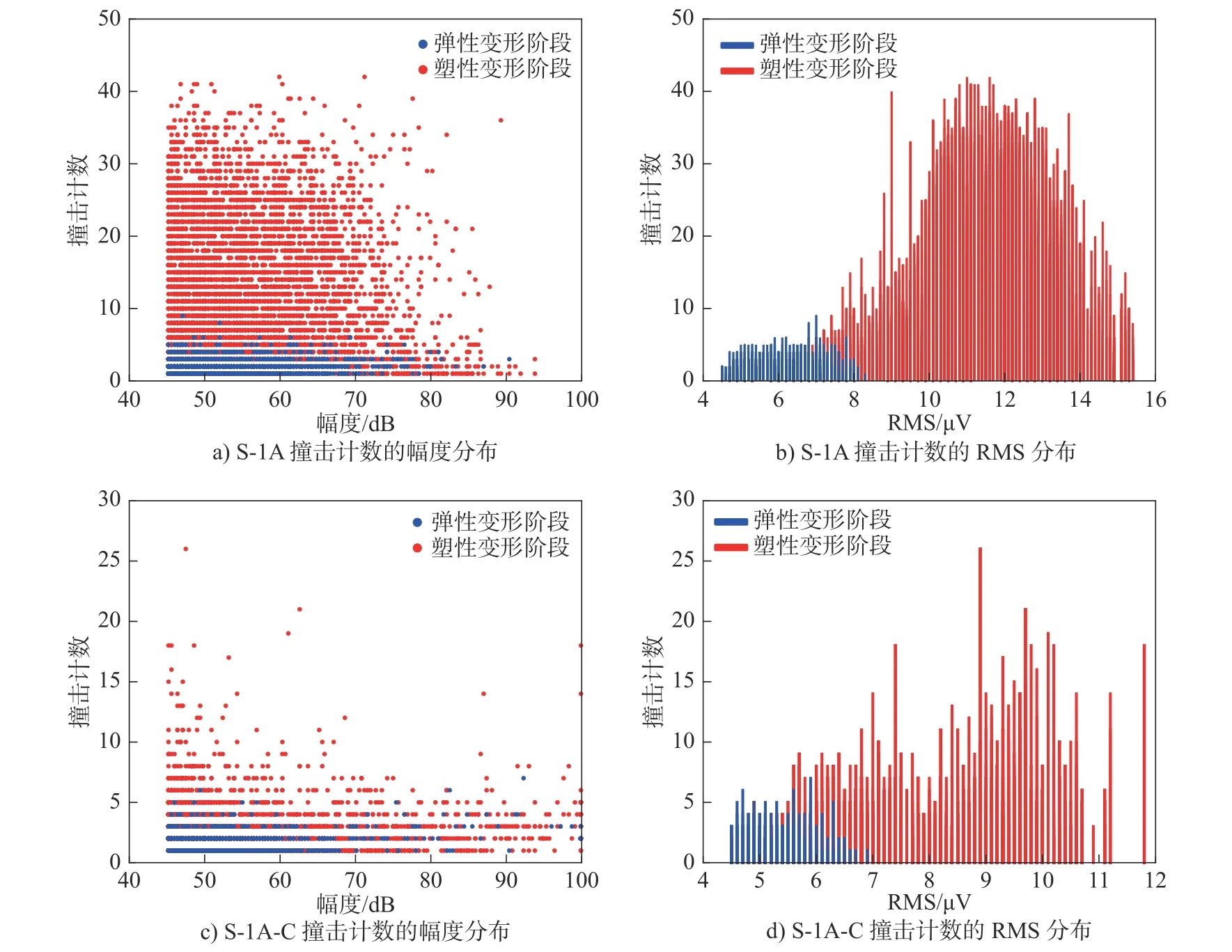

幅度是信号波形的最大振幅值,常用于波源强度的测量;RMS 与AE 事件的大小有关,不受门槛影响,主要用于连续型AE 活动性评价[26]。本文采用撞击计数的幅度和RMS 分布相关分析法来分析构件的变形过程。管柱构件在弹性阶段和塑性阶段 的撞击计数分布对比如图8 和图9 所示。

图8 短构件撞击计数分布图Fig.8 AE hit distribution map of short components

图9 长构件撞击计数分布图Fig.9 AE hit distribution of long components

结果表明:无CFRP 加固构件在弹性变形阶段,幅度分布在45 ~ 100 之间,RMS 值集中在4 ~ 8 之间,对应的撞击计数保持在一个较小的范围内(主要集中在6 以下),说明在弹性变形阶段,试件变形主要由原子间距的改变引起,内部产生损伤较少[27];无CFRP 加固构件在加载后期的塑性变形阶段,幅度分布不变,RMS 值分布区间变为7 ~ 16,对应的撞击计数出现大幅跃升,说明塑性变形阶段,事件内部有大量裂纹萌生并扩展,大量位错运动和滑移的出现引起大量能量释放,产生较大的AE 信号[28];有CFRP 加固构件的变化趋势与之相同,但与无加固构件相比,弹性和塑性变形阶段的撞击计数都具有明显降低的现象,表明CFRP约束可以有效抑制试件内部损伤的产生和发展。

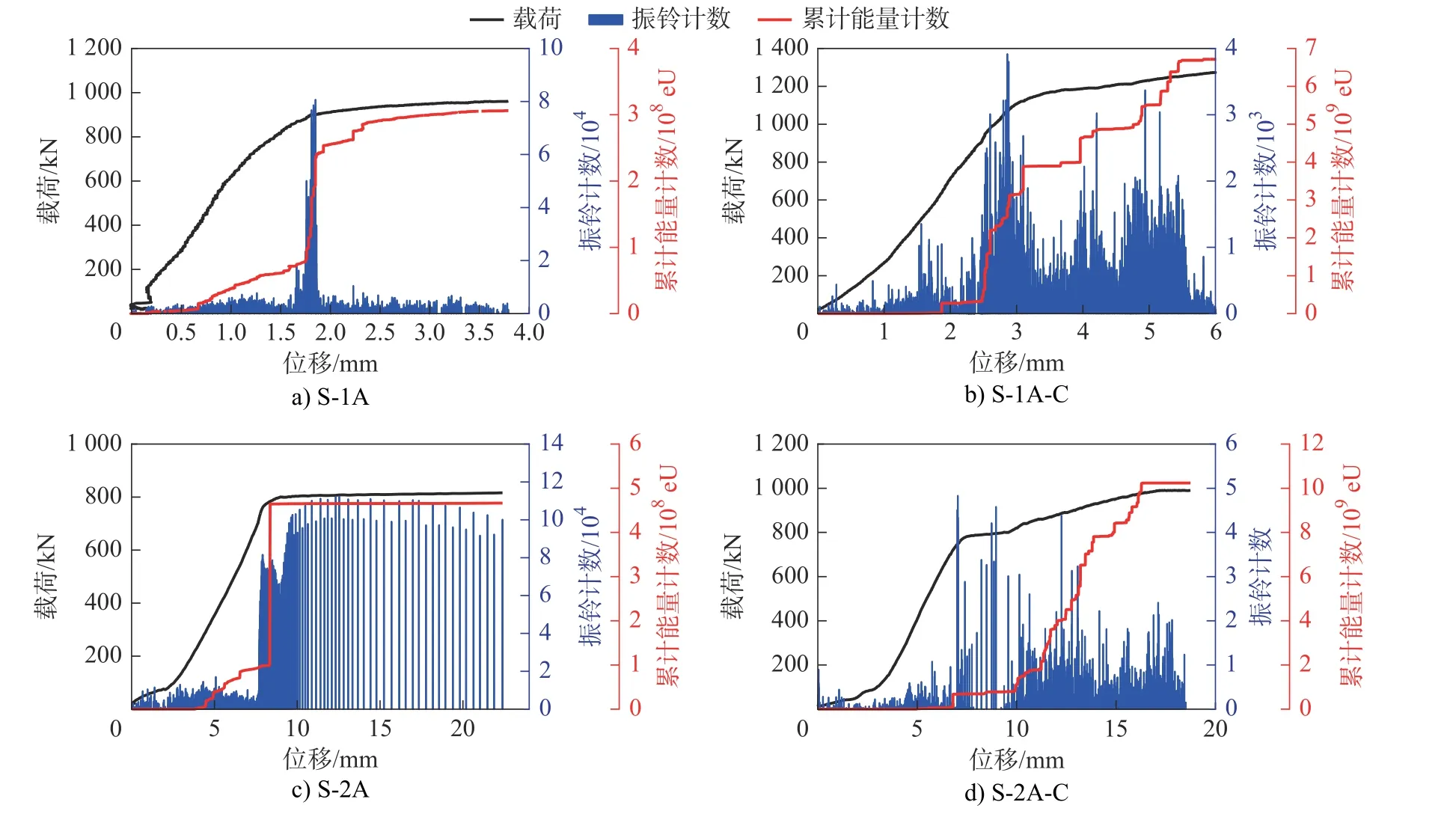

3.2.4 载荷-位移曲线与振铃计数和累计能量计数的关系

图10 为载荷-位移与振铃计数和累积能量计数关系图。4 个构件在加载前期突发的振铃计数较少,累计能量计数较低增长缓慢,表明此阶段试件损伤较小,相对累积损伤较少;进入屈服阶段,构件均有较高突发信号出现;加载后期S-1A 振铃计数降低至与屈服前信号基本相同,S-1A-C、S-2A 和S-2A-C则持续有较高的突发信号产生,累计能量计数随载荷增加持续增加,表明在加载后期的塑性变形阶段,试件内部持续产生损伤破坏。其中S-1A 在加载后期振铃计数较小是因为S-1A 进入硬化阶段,AE 振铃计数急剧减少;S-2A 在加载后期由于试件出现失稳,AE 振铃计数出现明显不同于其他试件的现象,此时试件屈曲失效,承载力不变,试件快速弯曲。

图10 载荷-位移与振铃计数和累积能量计数关系Fig.10 Relationship between load - displacement AE counts and cumulative energy

4 结论

本研究使用AE 技术对20 钢材料的拉伸试件和管柱构件压缩性能进行了研究,通过比较载荷-位移曲线与AE 特征参数的关系,得到如下结论:

1)AE 振铃计数、累积能量计数与20 钢材料的应力-应变曲线的变化规律相吻合,能够较好地反映材料在载荷作用下的变化规律。

2)AE 撞击计数、幅度和RMS 对管柱构件的内部损伤比较敏感,可实时监测试件内部损伤演化过程,表征试件变形阶段的变化。

3)管柱构件压缩过程中振铃计数和累积能量的变化趋势能够体现构件的载荷-位移变化过程。

4)由于CFRP 的约束限制,突发型信号较少降低,表明管柱构件的变形较小,相应的承载力提高。