结合粒子群算法的双涡圈涡旋盘动力特性优化研究

2023-12-07刘兴旺刘世成韩向阳杨欢

刘兴旺,刘世成,韩向阳,杨欢

(兰州理工大学 石油化工学院,兰州 730050)

涡旋压缩机因其结构紧凑、质量轻、体积小、微振低噪等优势被广泛应用于电动汽车空调、医疗食品加工、工业生产制造等多个领域[1-5]。为了提高涡旋压缩机的性能,学者们从多个角度对其进行了优化研究。

Mojiri 等[6]从涡旋型线构建角度出发,对涡旋齿头进行修正,优化了涡旋压缩机的性能。詹振乾等[7]将涡旋盘几何参数与涡旋齿圆弧修正联系在一起,通过分析压缩机排气孔面积的变化,给出了涡旋盘几何参数优化的新途径。叶畅等[8]采用DOE 算法对涡旋压缩机曲轴进行多参数优化,避免了压缩机工作状态下的共振,减小了压缩机的噪音,提升了压缩机的使用性能。Tello-oquendo 等[9]对比分析了蒸汽喷射涡旋压缩机和两级涡旋压缩机的排气温度,得出两级涡旋压缩机对排气温度影响更小的结论,为涡旋压缩机在特定工况下选型提供了参考。Nam 等[10]对制冷涡旋压缩机润滑油量进行优化,将理论计算与实验相结合得出了合适的润滑油量值,使制冷系统性能更佳,避免压缩机因润滑油过多导致效率降低。在涡旋盘参数优化方面,顾兆林等[11]给出了涡旋压缩机基本几何参数的选择问题和独立几何参数的取值范围。张贤明等[12]以基于泛函的通用涡旋型线构成的变壁厚涡旋盘为研究对象,将能效比作为目标函数得到了几何参数优化值。刘兴旺等[13]以涡旋压缩机摩擦功耗和泄漏损耗作为目标函数,建立了涡旋盘几何参数优化的新方法,通过实例计算验证了这种优化方法的可行性。郭仁宁等[14]以压缩机的比功率为目标函数,对涡旋型线圈数N、渐开线节距P、涡旋齿高度H等进行了优化研究,得到了合适的涡旋盘几何参数值。由上述研究可知,学者们注重从能效比、功耗等方面展开参数优化,在涡旋盘动力性能方面的研究较少。

本文以立式高压壳体腔双涡圈涡旋压缩机为研究对象,首先建立了动涡旋盘直径数学模型,研究单一几何参数变化对动涡盘直径的影响规律,其次以动涡盘离心惯性力为优化目标,运用粒子群算法对该压缩机几何参数进行了优化,最后对优化前后涡旋盘的动力性能进行了对比分析。

1 动涡盘几何尺寸数学模型

1.1 涡旋压缩机基本结构

立式结构高压壳体腔涡旋压缩机局部示意图如图1 所示。

涡旋压缩机主要由动涡盘、静涡盘、十字滑环、支架体、驱动轴承、偏心主轴和平衡铁组成。双涡圈涡旋压缩机单个涡旋盘有两条对称的涡旋齿,相位差180°的动静涡盘偏心啮合形成月牙形压缩腔,气体介质由吸气管路进入吸气腔,随着偏心主轴的旋转,4 个压缩腔依次完成压缩过程,最终气体介质由静涡盘上方的中心排气孔进入高压壳体腔。从图中可以看出,动涡盘直径的大小直接影响着压缩机整体尺寸及离心惯性力、倾覆力矩等动力参数。

1.2 动涡盘直径数学模型

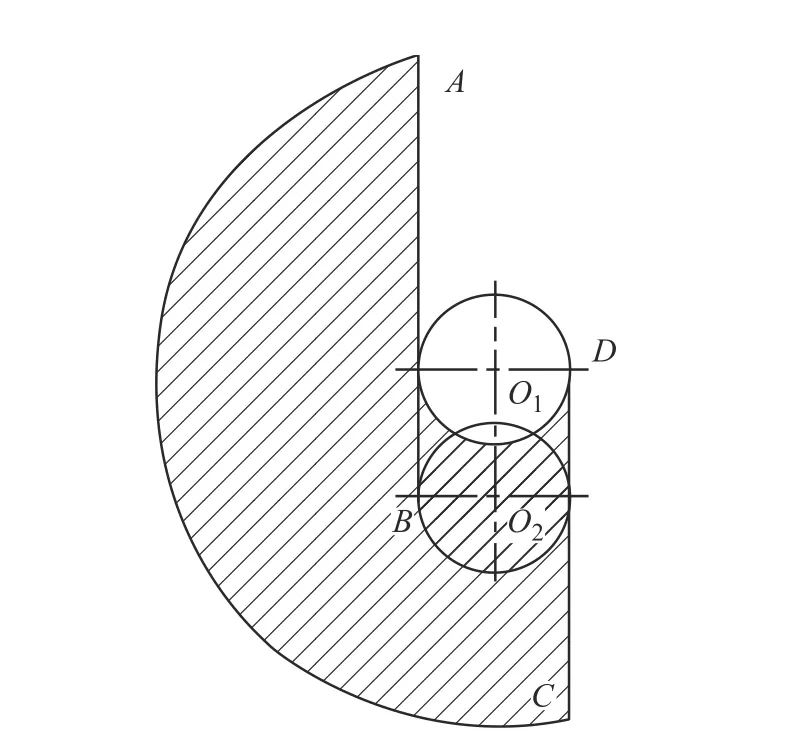

依据涡旋型线几何结构,建立动涡盘外接圆直径几何关系,如图2 所示。

从A点作直线与基圆相切于B点,连接AB、BO和OA,由此可以得出动涡盘涡旋齿外接圆直径几何关系为

式中:a为基圆半径,mm;φe为中心渐开线终了展角,rad;α为渐开线发生角,rad;Dw为涡旋齿外接圆直径,mm。

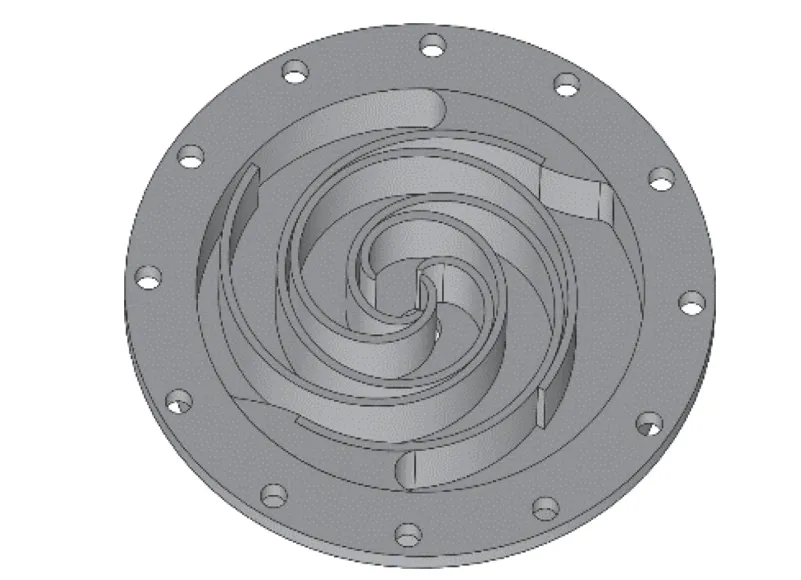

动静涡旋齿啮合如图3 所示。

图3 动静涡旋齿啮合示意图Fig.3 Mesh diagram of orbiting and fixed profiles of a scroll compressor

依据动静涡盘啮合关系,得静涡盘内腔直径满足

式中:Dn为静涡盘内腔直径,mm;Ror为曲柄销回转半径,mm;C1为避免动涡旋齿与静涡盘内腔摩擦而预留的间隙,mm。

动涡盘回转平动过程中,动涡盘端板必须始终覆盖静涡盘内腔,且存在一定的密封宽度,从而避免背压腔润滑油泄漏至吸气腔。动静涡盘端板密封面结构关系如图4 所示,图中阴影部分为动静涡旋盘摩擦接触面。

图4 动静涡旋盘密封面结构关系Fig.4 Structure relationship of sealing surfaces of orbiting and fixed scrolls

从图4 中几何关系可以得出

式中:D为动涡盘直径,mm;C2为动静涡盘端板密封面最小宽度,mm。

根据上述几何关系,可以得出动涡盘直径满足如下不等式,即

2 几何参数对涡旋盘外形尺寸的影响

2.1 基本几何参数

双涡圈涡旋盘各参数之间几何关系如下:

式中:H为涡旋齿的齿高,mm;P为单条渐开线形的节距,mm;t为涡旋齿壁厚,mm;Vs为吸气容积,cm3/r。

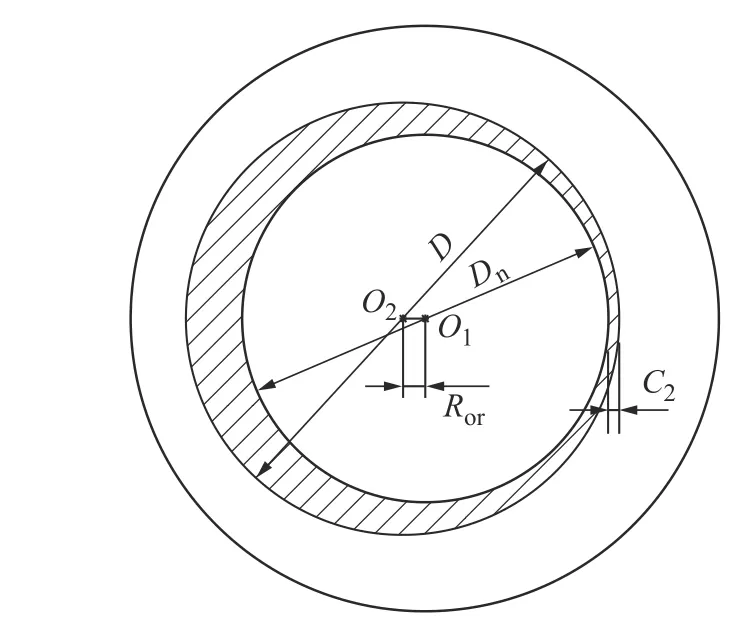

2.2 涡旋齿壁厚对动涡盘直径的影响

涡旋齿壁厚影响着涡旋齿的力学性能。保持初选几何参数中其它参数不变,只改变涡旋齿壁厚,利用动涡盘直径数学模型,计算得出动涡盘直径随齿厚的变化曲线如图5 所示。

图5 动涡旋盘直径随涡旋齿壁厚变化曲线Fig.5 The diameter of the scroll disk varies with the thickness of orbiting scroll tooth

从图5 中可以看出,在吸气容积及其它参数不变的情况下,随着涡旋齿壁厚的增大,动涡盘直径逐渐增大。涡旋齿壁厚较小时,壁厚的变化对动涡盘直径的影响不明显,当壁厚较大时,壁厚的微小增量会导致动涡盘直径显著增大。

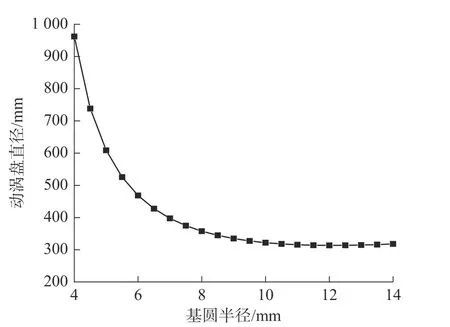

2.3 基圆半径变化对动涡盘直径的影响

基圆半径是涡旋型线设计中极其重要的参数。图6 为其他参数不变,动涡盘直径随基圆半径的变化曲线。

图6 动涡盘直径随基圆半径变化曲线Fig.6 The diameter of the scroll disk varies with the base radius of orbiting scroll profile

由图6 可知:动涡盘直径随着基圆半径的增大逐渐减小。基圆半径在较小值范围内变化时,动涡盘直径的变化量较大,随着基圆半径的增大,动涡盘直径逐渐趋于最小值,再缓慢增大。

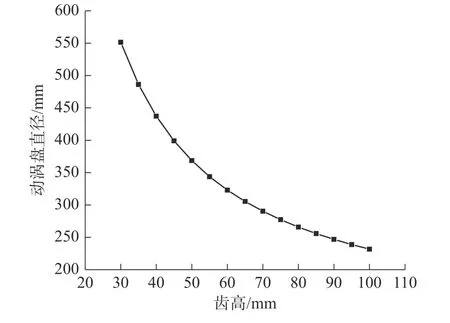

2.4 齿高对动涡盘直径的影响

其他参数保持不变,动涡盘直径与齿高变化关系如图7 所示。

图7 动涡盘直径随齿高变化曲线Fig.7 The diameter of the scroll disk varies with the height of orbiting scroll profile

由图7 可知:齿高的变化对动涡盘直径影响显著;随着齿高的增大,动涡盘直径逐渐减小。

3 粒子群算法及参数优化

3.1 粒子群算法原理

3.1.1 粒子群算法介绍

粒子群算法是在初始时刻将一定数目的随机粒子放置在可行域内,每一个粒子均被赋予初始速度和方向,通过迭代循环不断计算粒子所处位置的目标函数值并改变粒子的速度和方向使粒子群朝着目标函数最小值区域移动,从而实现特定问题的寻优。该算法经常用于求解最优值问题,具有简单易行、收敛速度快等优点,因而被广泛使用。

粒子群算法计算模型如下:

式中:vid(t+ 1)为第t+ 1 次迭代粒子i速度矢量的第d维分量;xid(t+ 1)为第t+ 1 次迭代粒子位置矢量的第d维分量;c1、c2为加速度常数;r1、r2为随机数,取值范围[0,1];ω为惯性权重,非负数。

3.1.2 算法流程图

粒子群算法算法流程如图8 所示。

图8 粒子群智能算法流程图Fig.8 The flow chart of particle swarm optimization

3.2 目标函数的确定

设计中在满足压缩机热力性能要求的前提下,应使其动力性能更佳,而涡旋盘尺寸与其动力性能密切相关,因此将动涡盘直径作为此次优化的目标函数。根据动涡盘直径几何关系,确定优化目标函数,即

3.3 约束条件的设置

在涡旋盘设计过程中,涡旋齿高度与节距的比值对涡旋盘所受倾覆力矩影响较大,倾覆力矩过大,会增加涡旋齿之间的摩擦磨损及气体泄漏。依工程经验,设置H/P满足

双涡圈涡旋齿中心渐开线展角φ最小值应保证涡旋型线啮合后能够形成完整的压缩腔,因此φ满足

设置压力比满足

式中:Vd为排气容积,cm3/r;κ为气体绝热指数。

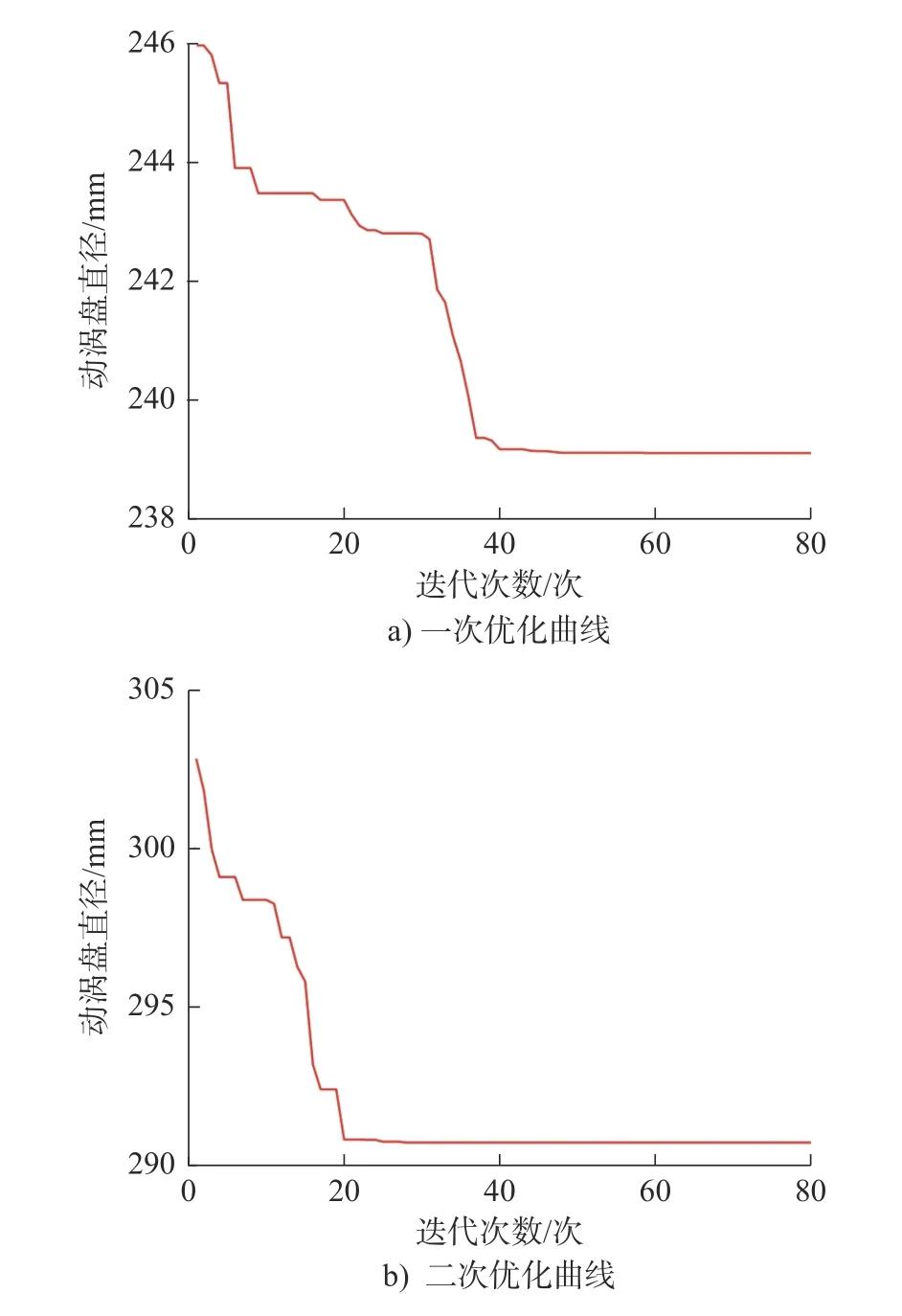

3.4 算例分析及结果处理

根据目标函数和边界条件设计算法程序,并将该算法运用到某型号涡旋压缩机设计中。依据给定的设计工况,运用MATLAB 软件对目标函数和参数取值进行粒子群算法求解。设置粒子规模为500,迭代次数为80 次,齿厚变化区间为[5,10],基圆半径变化区间为[0,50],齿高变化区间为[0,100],采用线性递减的惯性权重。运行程序后得到的迭代优化过程曲线,如图9a)所示。由于加工技术的限制,齿高过大时加工精度难以保证,因此限制齿高变化区间为[0,50]。再次运用MATLAB 软件运行程序,得到的迭代优化过程曲线,如图9b)所示。

图9 涡旋盘几何参数优化迭代曲线Fig.9 Optimization iteration curve of the geometrical parameters of the scroll profile

计算发现,运用粒子群算法可以快速得到符合要求的参数取值,并可根据设计工况调整参数取值范围,加快了设计进度,避免了多次试算造成的时间浪费。从图9 中可以看出,随着迭代次数的增加,程序不断朝着动涡盘直径减小的方向进行优化,直至优化曲线趋于稳定。

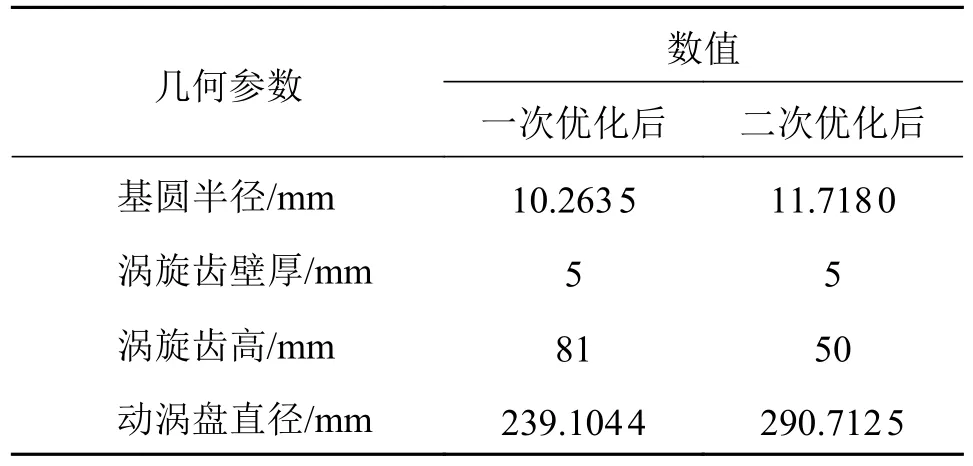

表1 为两次迭代优化后得到的的参数取值和目标函数值。

表1 优化后涡旋盘几何参数Tab.1 The geometrical parameters of the scroll are optimized

初选参数下动涡盘直径335.293 0 mm,结合表1 数据可以得出,优化后涡旋盘直径大为减小,满足约束条件下动涡盘直径的最小值并不随着涡旋齿高的增大而减小,而是存在一个最佳齿高,使得涡旋盘直径最小。

4 优化后涡旋盘性能分析

4.1 轴向气体力

根据压缩腔面积分割方法[15],建立轴向气体力计算模型。将压缩气体视为理想气体,并忽略气体泄漏及传热对压力的影响。压缩腔轴向投影面积S1可依据圆渐开线展开原理,通过积分求解

排气腔轴向投影面积按照图10 进行分割,以涡旋齿中心渐开线代替涡旋齿。

图10 双涡圈排气腔面积分割示意图Fig.10 Area division diagram of double-scroll compressor's exhaust chamber

通过分析可以得出,排气腔轴向投影面积为

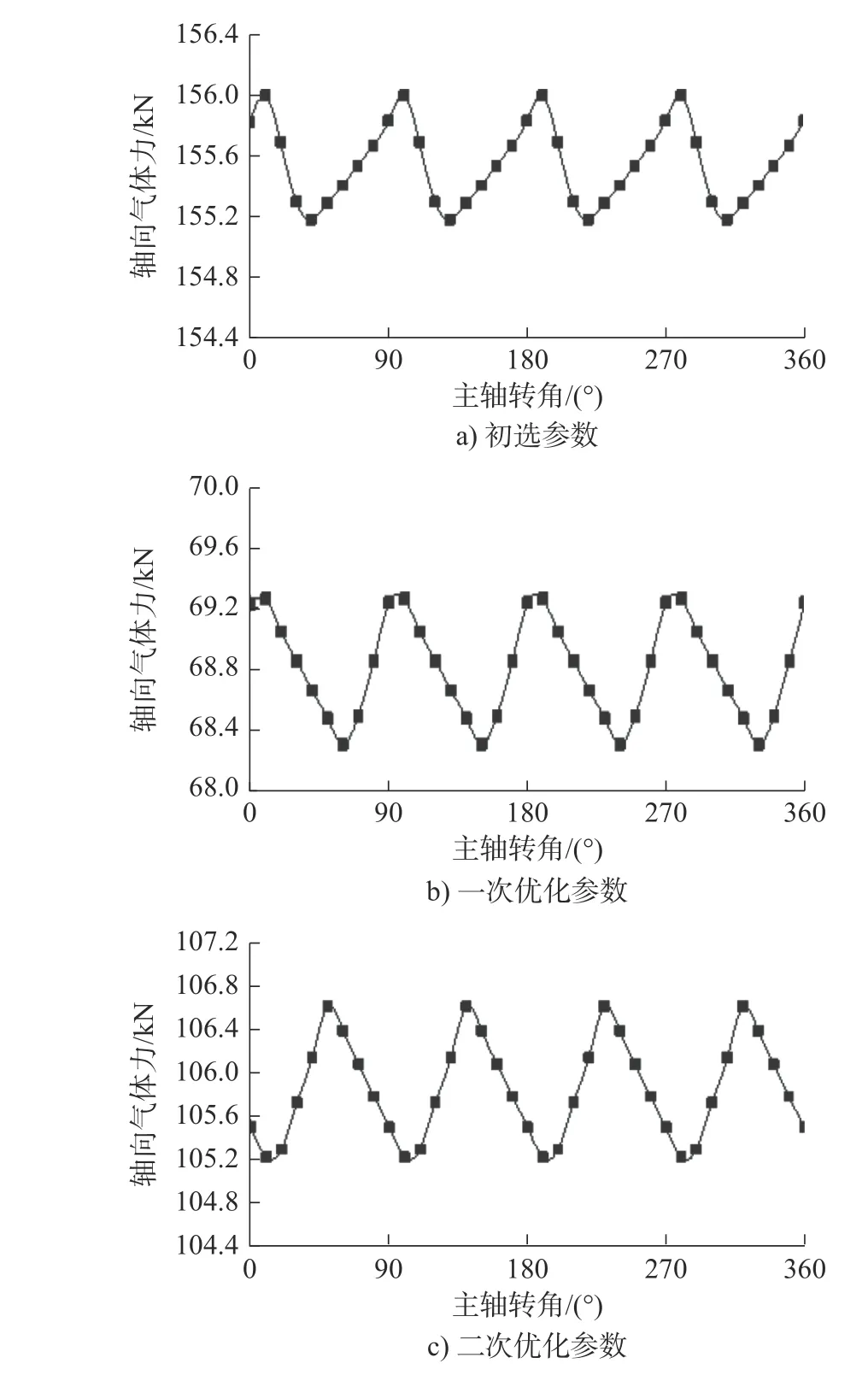

选取优化前后的3 组参数,依据上述数学模型计算轴向气体力,进行力学性能分析。图11 为3 组参数下轴向气体力随主轴转角的变化情况。

图11 不同参数下涡旋盘轴向气体力Fig.11 The axial gas force of scroll under different parameters

通过对图11 分析发现,双涡圈涡旋盘轴向气体力以π/2 为周期,在主轴旋转一周内有4 个峰值,当其中一个压缩腔开始排气时轴向气体力最大。

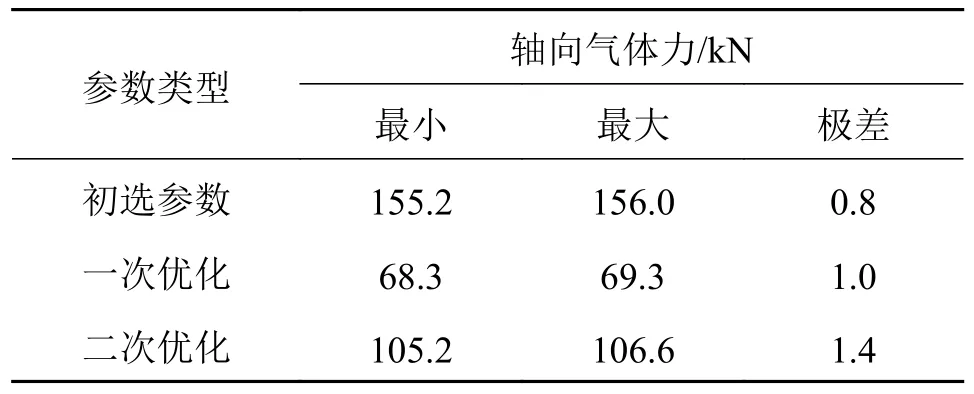

为了准确分析每组参数下涡旋盘所受轴向气体力,将图11 中数据进行提取得到表2。

表2 涡旋盘力学性能Tab.2 Mechanical property of scroll

从表2 中可以得出,优化前后涡旋盘轴向力的变化非常明显,随着优化后涡旋盘直径的减小,轴向气体力峰值逐渐减小,轴向气体力波动量受排气角的影响有小幅变动。对于立式高压壳体腔涡旋压缩机而言,在背压力不变的情况下,轴向气体力减小使得动涡盘所受轴向密封力更大,足够的轴向密封力可保证动涡盘不因倾覆力矩而发生倾覆。

4.2 离心惯性力

动涡盘在回转平动过程中受到离心惯性力的作用,其惯性载荷为

式中:F为惯性力,N;m为质量,kg;r为回转半径,m;ω为角速度,rad/s;n为转速,r/min。

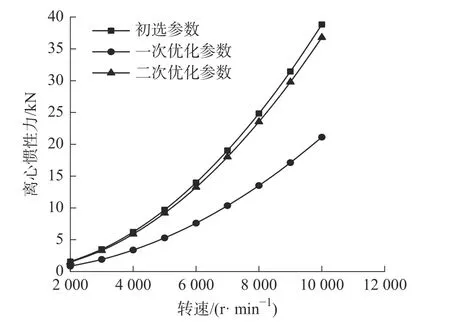

取优化前后3 组参数分别建立动涡盘几何模型,计算其质量。图12 为优化前后3 组参数下动涡盘离心惯性力随转速的变化规律。

图12 不同参数下动涡盘惯性力随转速的变化Fig.12 The change of inertia force with rotating speed under different parameters

由图12 可知:优化后涡旋盘所受离心惯性力减小,这是因为优化后涡旋盘外径减小,涡旋盘质量减小。同一转速下优化前后涡旋盘受到的惯性力差值随着转速的增大逐渐增大,直径对涡旋盘所受惯性力的影响逐渐增大。设计中应尽量减小涡旋盘直径以减小涡旋齿受到的离心惯性力,使涡旋盘更好地适应高转速运行工况。

4.3 倾覆性能

4.3.1 径向气体力

动涡盘承受的径向气体力作用于动静涡盘基圆中心连线方向,当且仅当涡旋齿两侧存在压差时,径向气体力才存在。

将动涡盘涡旋齿按啮合点分成N段,径向气体力作用的每一段涡旋齿有效长度为2a,切向气体力是沿齿高方向力的叠加,故总切向气体力为

式中i为径向气体力作用的第i段涡旋齿。

优化前后涡旋盘所受的径向气体力如图13所示。

图13 不同参数下径向气体力随主轴转角变化Fig.13 The radial air force changes with the angle of spindle under different parameters

由图13 可知:优化前后涡旋盘所受径向气体力不随主轴转角的变化而变化,优化后涡旋盘所受径向气体力增大,这是因为优化后涡旋齿高显著增大。

4.3.2 切向气体力

切向气体力与径向气体力垂直,图14 为其中一段涡旋齿切向气体力计算示意图。

图14 其中一段涡旋齿切向气体力计算示意图Fig.14 Calculation of tangential air force of a scroll tooth

从图14 可以得出,切向气体力实际作用长度为

故涡旋齿所受总切向气体力为

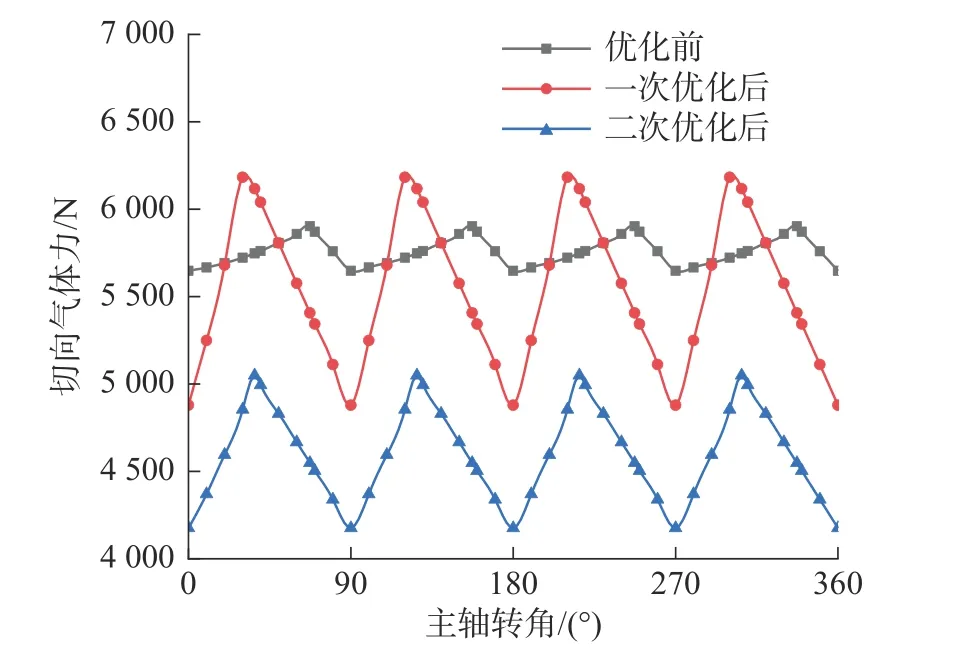

优化前后涡旋齿所受切向气体力如图15 所示。

图15 不同参数下切向气体力随主轴转角变化Fig.15 The tangent air force changes with the angle of spindle under different parameters

由图15 可知:切向气体力随着主轴转角的变化发生周期性变化,优化后涡旋盘所受径向气体力明显减小,但由于涡旋齿高增大使得切向气体力脉动幅度增大。

4.3.3 倾覆力矩

图16 为动涡盘倾覆力矩示意图。

图16 动涡盘倾覆力矩示意图Fig.16 The upsetting moment of orbiting scroll

如图16 所示,径向气体力和切向气体力的合力与动涡盘的驱动力不在垂直于轴线的同一平面,因此存在倾覆力矩M为

式中H0为径向气体力和切向气体力合力水平面与驱动力中心水平面的距离,mm。

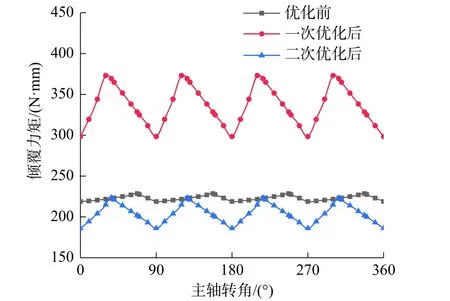

图17 为优化前后动涡盘受到的倾覆力矩随转角的变化曲线。

图17 不同参数下倾覆力矩随主轴转角变化Fig.17 Upsetting moment varies with spindle angle under different parameters

由图17 可知:一次优化后涡旋盘受到的倾覆力矩增大,二次优化后涡旋盘受到的倾覆力矩减小,这是由于齿高的显著增大导致切向气体力和力的作用长度增大。因此在优化过程中,为保证涡旋盘所受倾覆力矩较小,应对涡旋盘几何参数进行适度优化,一味追求较小的涡旋盘直径,会导致涡旋盘受到的倾覆力矩增大,涡旋盘动力性能变差。

5 结论

1)提出的基于粒子群算法的双涡圈涡旋盘几何参数优化方法,对提高涡旋盘的动力性能及加快涡旋盘设计进度非常有效。

2)优化后涡旋盘所受轴向气体力减小,轴向气体力脉动幅度变化不明显,轴向气体力减小使动涡盘有足够的轴向密封力保证动涡盘不发生倾覆。

3)优化后涡旋盘所受离心惯性力减小,高转速下离心惯性力减小幅度更大,使动涡盘能更好地适应高转速运行工况。

4)为了减小涡旋盘所受倾覆力矩,应对涡旋盘几何参数进行适度优化,一味追求较小的涡旋盘直径,会导致涡旋盘受到的倾覆力矩增大。