影响戊醛羟醛缩合反应工业生产的关键因素研究

2023-12-07颜文革

颜文革

(国能包头煤化工有限责任公司,内蒙古自治区包头市,014010)

我国具有丰富的混合碳四资源,长期以来大量的碳四馏分被简单廉价地加工成液化气产品而用作燃料,仅其中的异丁烯和少量正丁烯被用于深加工制备化工产品。在“双碳”背景下,高质高效地利用这些混合碳四资源,尤其是1-丁烯和2-丁烯已成为行业关注的焦点。国能包头煤化工碳四综合利用装置的混合丁烯原料中,1-丁烯和2-丁烯的含量高于80 wt%,有效提升混合碳四烯烃利用价值的理想技术路径是[1]:1-丁烯和2-丁烯经过氢甲酰化反应转化为戊醛,戊醛经过羟醛缩合反应生成2-丙基-2-庚烯醛(PBA),又称为癸烯醛,PBA再经过加氢反应最终转化为具有高附加值的2-丙基庚醇(2-PH)。戊醛羟醛缩合反应工段在整个碳四烯烃转化为2-PH的工业生产过程中起着较为重要的作用,该工段能否高效稳定运行直接关系到整个2-PH装置的经济效益。

影响戊醛羟醛缩合反应工业生产过程的关键因素主要有反应温度、停留时间、催化剂浓度以及油水比等,笔者通过对以上各关键因素进行分析,旨在加强相关生产技术人员对该反应工段的认识,以达到提升戊醛转化率和PBA选择性并提高装置运行稳定性的目的。

1 羟醛缩合反应机理

羟醛缩合反应是指含有活性ɑ氢原子的醛、酮等羰基化合物首先在催化剂的作用下发生的亲核加成反应得到β-羟基醛或酮,之后再进一步脱水得到烯醛或酮的过程。目前戊醛羟醛缩合制备PBA工业生产中主要采用的是NaOH溶液作为催化剂,其反应机理为:正戊醛的ɑ氢原子与OH-形成烯醇负离子,烯醇负离子作为亲核试剂与另一分子戊醛形成烷氧负离子,烷氧负离子夺取水中质子形成羟醛缩合产物,羟醛缩合产物受热脱水形成烯醛[2]。

(1)正戊醛与正戊醛羟醛缩合的反应机理如下。

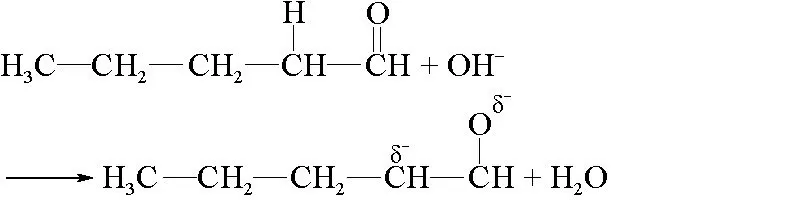

第1步:正戊醛的α氢与OH-形成烯醇负离子见式(1):

(1)

第2步:烯醇负离子作为亲核试剂与另一分子正戊醛形成烷氧负离子见式(2):

(2)

第3步:烷氧负离子夺取水中质子形成羟醛缩合产物见式(3):

(3)

第4步:羟醛缩合产物受热脱水形成烯醛见式(4):

(4)

(2)正戊醛与2-甲基丁醛羟醛缩合的反应机理如下。

第1步:正戊醛的α氢与OH-形成烯醇负离子同式(1);

第2步:烯醇负离子作为亲核试剂与另一分子的2-甲基丁醛形成烷氧负离子见式(5):

(5)

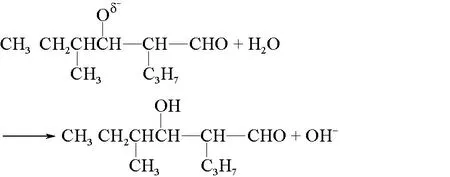

第3步:烷氧负离子夺取水中质子形成羟醛缩合产物见式(6):

(6)

第4步:羟醛缩合产物受热脱水形成烯醛见式(7):

(7)

在强碱的条件下,正戊醛还会和碱发生反应导致碱损失并使癸烯醛选择性下降,副产物戊酸钠和戊醇的形成见式(8):

(8)

2 羟醛缩合反应工艺流程

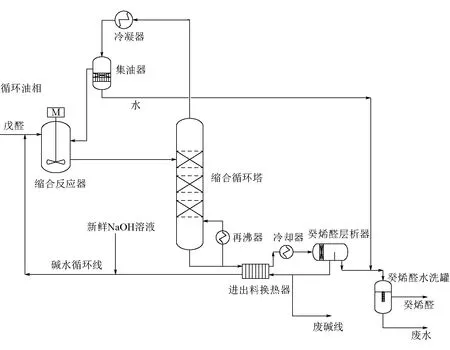

国能包头煤化工有限责任公司(以下简称“国能包头煤化工”)碳四综合利用装置的戊醛羟醛缩合工艺使用NaOH溶液作为催化剂,通过羟醛缩合反应,原料和产物的循环分离、催化剂的循环回收以及产物水洗、精制等组合工艺实现工业化连续生产,羟醛缩合反应的主要工艺条件如下:催化剂浓度为2 wt%、反应压力为0.4 MPa、反应温度为120 ℃、循环分离塔顶压力为0.08 MPa、循环分离塔顶温度80 ℃、循环分离塔底温度为117 ℃。

工艺流程如下:缩合产物从缩合反应器进入到缩合循环塔,通过缩合循环塔的精馏作用使得缩合产物PBA和i-PBA与缩合反应产生的水、未反应的戊醛及戊醛中残留的C4组分进行分离。循环塔底部的NaOH水溶液及癸烯醛混合物经过进出料换热器和冷却器后进入癸烯醛层析器,以实现NaOH水溶液和癸烯醛的分离,分离出来的NaOH水溶液与塔底物料在进出料换热器换热后再返回到缩合反应器,通过调节进入换热器的NaOH水溶液的流量控制换热后的温度,进而控制缩合反应的温度。为防止反应的副产物戊酸钠浓度超标造成缩合催化剂选择性降低,需要排除部分NaOH水溶液即废碱溶液,但NaOH水溶液在进入反应器前还需要补充新鲜碱液以维持碱液浓度;蒸发到循环塔顶部的未反应戊醛和水经过冷凝器的冷却作用在集油器中进行轻重分层,上层的未反应戊醛(富油相)循环回到缩合反应器再次进行反应,下层的水(贫油相)与层析器中分离出来的癸烯醛两者充分混合后进入水洗罐,经过水洗罐的洗涤作用进一步脱除癸烯醛中的微量钠盐,防止钠盐对后续加氢催化剂的影响,癸烯醛从水洗罐顶部溢流进入加氢工段,进入水洗罐的水量约等于缩合反应产生的水量,这部分废水最终要排出系统以保持系统的水平衡。戊醛羟醛缩合反应工艺流程如图1所示。

图1 戊醛羟醛缩合反应工艺流程

3 影响缩合反应的关键因素

3.1 反应温度

羟醛缩合是放热反应,对反应温度较为敏感,因此反应温度的高低对戊醛的转化率和目标产物PBA的选择性影响较大。相关研究表明,过低的反应温度会使缩合反应变慢,戊醛转化率较低;反应温度过高,则目标产物PBA的选择性降低,戊醛三聚或四聚物等重组分相应增加。一般来说,温度低于85 ℃,戊醛转化率接近于0,温度高于130 ℃,重组分生成速率迅速增加。工业上反应温度一般控制在120 ℃左右,通过缩合反应换热器旁路调节来控制换热后的水相温度,进而控制缩合反应温度[2-5,7]。

3.2 停留时间

物料在缩合反应器和缩合循环塔内的停留时间长短,直接影响到戊醛的转化率和目标产物PBA的选择性。相关研究表明,缩合反应停留时间保持在0.5~3 h内对正戊醛转化率的影响不大,正戊醛基本上均能接近反应完全(>99%),而异戊醛的转化率随反应时间缩短而略有下降。但是由于反应中存在一些副反应,因此反应时间过长可能会影响PBA的选择性且导致重组分的增多。工业上物料在反应器内的停留时间约为 0.5 h,通过控制反应器液位、水循环速率以及缩合循环塔塔底液位来调节停留时间[2、4-5]。

3.3 催化剂浓度

工业上采用一定浓度的NaOH溶液作为羟醛缩合反应催化剂。相关研究表明,催化剂浓度一般控制到2 wt%较为合适(指的是水循环管路中的NaOH含量),浓度低于2 wt%,缩合反应速率将变慢;浓度高于2 wt%,目标产物PBA的选择性会降低,同时戊醛三聚或四聚物等重组分相应增加,进而会影响到后续2-PH产品的硫酸色度。由于在缩合反应过程中存在戊醛与NaOH反应生成戊酸钠的副反应,导致催化剂的浓度持续降低,工业上通过在水相循环管路上不断地排出一定量反应后的碱液[4-7];以防止戊酸钠的不断累积而导致降低反应的选择性,同时为了维持催化剂浓度不变,需要在水相循环管路上补充一定量的新鲜NaOH溶液来保持催化剂浓度始终处于目标控制范围内。

3.4 油水比

羟醛缩合反应的油水比是指进入到缩合反应器的总有机相醛物料与催化剂碱水循环线中水相物料的体积比值,是工业生产中的一项重要且容易被错误理解的关键参数。由于在缩合反应器中水是反应的载体,应保证有机相醛物料能够充分地分散到连续水相中,以促进原料的转化和提高反应的选择性。一般来说,油水比越小,则水相循环量越大,对应单位催化剂碱水溶液上所分散的戊醛越少,因此会加快反应速率而提高戊醛转化率,同时会降低PBA的选择性;油水比越大,则水相循环量越小,对应单位催化剂碱水溶液上所分散的戊醛越多,因此会相应降低反应速率,戊醛反应不充分而降低转化率,同时因戊醛分散不好而会增加形成戊醛三聚物和四聚物等重组分的机会,也会相应降低PBA的选择性[2、4-5]。控制好油水比的关键是控制好催化剂碱水循环量,稳定的碱水循环量有利于维持反应的热平衡和保持一定的反应速率,从而维持反应的稳定进行。一般工业上控制油水比在1~3(v/v)之间,最佳值是1.5(v/v)左右。

4 实际工业生产案例

4.1 问题现象描述

2019年2月份前,国能包头煤化工碳四综合利用装置戊醛羟醛缩合反应工段长期存在缩合循环塔操作异常现象,具体表现为:一是缩合循环塔塔底液位难以控制,再沸器蒸汽使用量超过5 t/h,明显超过工艺包控制指标范围;二是缩合循环塔塔顶冷却器的冷却负荷较大,塔顶温度过高;三是返回缩合反应器的循环油相中戊醛含量低,含水量较高,循环油相没有回到缩合反应器而是排放到燃料油线中;四是塔底馏出物癸烯醛冷却器管束经常堵塞(工厂循环水质较差),需要部分停工处理。

4.2 原因分析

通过查阅羟醛缩合反应相关资料和仔细研读工艺包的技术要求,最终分析出了出现上述异常现象的原因,主要存在油水体积比较大、碱水循环量较低、戊醛在缩合反应器中反应不充分、戊醛转化率降低、未反应的戊醛量较多等问题,改变了缩合循环塔进料组成,造成缩合循环塔塔底液位不稳定。当液位较高时,为了降低液位,再沸器需要通入更多的蒸汽,蒸汽投入量增加的同时又造成了塔底碱水的汽化,从而导致缩合循环塔塔顶冷却器的负荷巨大,塔顶温度超过100 ℃;同时水汽蒸发过多,导致塔顶集油器中循环油相中的戊醛含量低、含水量超高并呈高碱性,使得塔底温度在120 ℃以上(正常应保持在117 ℃)。当液位降低时,又将蒸汽关小积攒液位,由于碱水循环量偏低,带去反应器的塔底热量(进出料换热器换得热量)较少,从而增大了塔底出料冷却器的负荷,由于长期高负荷运转,造成冷却器的管程经常堵塞需停车处理。

4.3 调整过程和调整后的结果

在确定出现问题的根源后,管理人员制定了工艺调整方案,通过逐步提升碱水循环量(即降低油水比),从而稳步提升缩合反应转化率,稳定缩合塔进料的组成,使缩合循环塔液位稳定下来,进而稳步将再沸器蒸汽使用量降低到仅维持未反应戊醛以及缩合所产生的水汽化水平,直到达成稳定的热平衡。在寻找到合适碱水循环量和蒸汽供给量之后,汽化的水相量大幅降低,缩合塔塔顶循环油相中戊醛占比也逐步提高,缩合循环塔塔顶冷凝器的负荷也回到了正常水平,塔顶温度也控制到了100 ℃以下,塔底冷却器没有再出现停车检修的问题。

整个工艺调整过程及关键参数变化情况如下:2019年2月碱水循环量调整以前,碱水循环量为7.4 t/h,油水比为1.85,再沸器蒸汽使用量大于5 t/h,循环油相中戊醛占比小于5 %(v/v);从2019年2月上旬开始调整,到2019年2月中旬,碱水循环量提升至8.3 t/h,经计算油水比为1.72,再沸器蒸汽使用量下降为4.93 t/h,采样发现循环油相中戊醛占比有所提升,但小于40%(v/v);到2019年2月下旬,碱水循环量提升至8.9 t/h,油水比为1.68,再沸器蒸汽使用量为4.80 t/h,样品中循环油相中戊醛占比继续提升,约为68%(v/v);到2019年3月上旬,碱水循环量为9.4 t/h,油水比为1.55,再沸器蒸汽使用量为4.68t/h,循环油相中戊醛占比约为80%(v/v);到2019年3月中旬,碱水循环量为9.6 t/h,油水比为1.52,再沸器蒸汽使用量下降到4.42 t/h,循环油相中戊醛占比大于90%(v/v)。由上述数据可以看出,工艺调整后,由于提高了戊醛的转化率,排入燃料油的塔顶富油相回归缩合反应器,增加了有效组分,最终2-PH的产量得以大幅提高。

4.4 经济效益

经过2019年2月和3月的调整后,C10醇的平均产量由2019年1月的175.01 t/d增加到2019年4月的182.95 t/d,平均多生产C10醇产品7.94 t/d,收率提升了4.54%,如按照2022年C10醇价格1万元/t、运行8 000 h/a计算,同时考虑回收循环油相作为燃料油的减值,在不考虑蒸汽用量减少和冷却器停工检修带来损失的情况下,通过调整戊醛羟醛缩合工段的碱水循环量,可增收约2 600万元/a,经济效益显著。

5 结语

阐述了戊醛羟醛缩合反应机理,详细分析了影响戊醛羟醛缩合反应工业生产的关键因素。通过工业生产装置上的实际案例,验证了油水比在缩合反应过程中的重要作用,在调整碱水循环量2个月过程中,将油水体积比从1.85降低到1.52,逐步提升了缩合反应中戊醛的转化率,缩合循环塔的操作逐步得到稳定并且不再停车检修堵塞冷却器,节约了再沸器蒸汽使用量,最终将C10醇产量提高了7.94 t/d,收率提升了4.54%,经济效益显著,可为其他同类型煤化工企业提供借鉴。