致密砂岩气藏压裂砂堵原因分析及对策

2023-12-06祁生金贺海龙王旭强雷飞云冯志杨

祁生金,贺海龙,光 辉,王旭强,盛 辰,雷飞云,冯志杨

(中国石化华北油气分公司采气二厂,陕西咸阳 712000)

东胜气田位于鄂尔多斯盆地北部,主力层位优势沉积相为辫状河道[1],同时层内发育天然裂缝和泥岩隔层,平均孔隙度小于10%,平均渗透率约1×10-3μm2,储层致密且非均质性强[2],近年来通过水力压裂技术取得了较好的气井产量[3]。但随着压裂规模和砂量的提升,砂堵率也逐渐升高,由于气田部分区块储层地层压力较低,砂堵后很难放喷解堵,需要采用连续油管冲砂,处理时长平均为4.5 d,这不仅延长了施工周期[4],耽误了气井产能快速释放,同时导致正常返排时机延后,压裂液长期滞留在地层中加大了储层伤害。因此,有必要对气田砂堵原因进行剖析,总结归纳砂堵时压裂曲线的特点和类别,提出符合工区实际的防控措施,为施工过程中及时做出正确决策和压裂设计优化提供参考。

1 砂堵原因分析

压裂砂堵的发生往往是地质和工程多种因素综合作用导致的,东胜气田发生砂堵的层段中地质原因占30%,包括地层可压性弱和地层造成的滤失脱砂;70%的工程原因包括液体性能差、设备故障和现场指挥失误。

1.1 地层可压性弱

储层泥质含量较高时,会使泊松比增大,杨氏模量减小[5],进而导致储层脆性和地层可压性减弱[岩石脆性特征见式(1)][6],致使施工压力过高,排量难以提升,而缝宽对排量较为敏感,较低的排量难以形成足够的缝宽[7],易在施工后期高砂比阶段砂堵。

式中:BI-Richman 岩石脆性指数,%;BIE、BIv-归一化杨氏模量和归一化泊松比,无量纲;E-杨氏模量,GPa;v-泊松比;Emax、Emin-杨氏模量最大、最小值,GPa;vmax、vmin-泊松比最大、最小值。

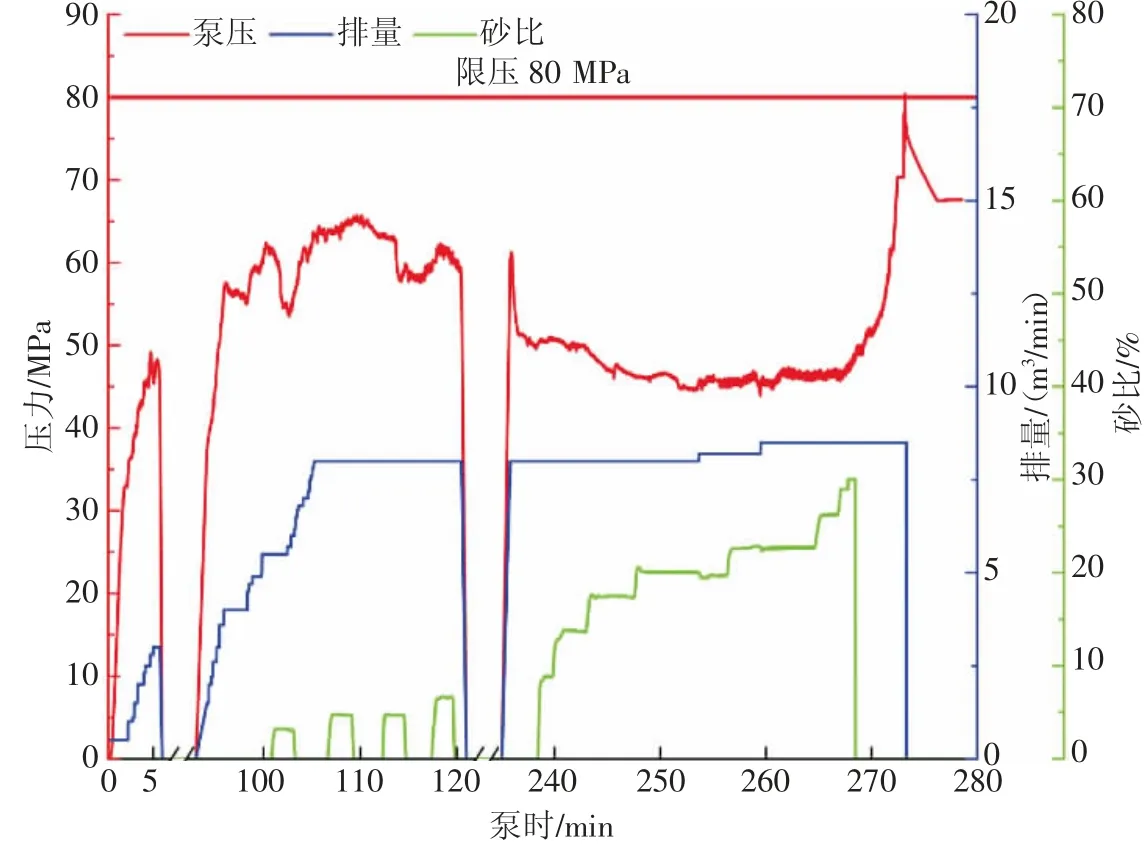

A 井为部署在东胜气田锦30 井区的一口水平井,压裂层段发育有泥岩隔层,泥质含量达13.2%~21.4%。从该井第2 段压裂曲线可以看出,前置液造缝阶段泵注3 个段塞后压力不降反升,由于泵压较高,施工排量难以提升到设计排量(12 m3/min)(图1),导致缝宽不足,后期高砂比阶段(26%砂比)造成缝口桥堵超压。

图1 A 井第2 段压裂曲线

1.2 地层滤失

滤失本质是液量和水力的损失,而裂缝长度对液量敏感,当液量不足时缝长明显降低[9],缝长不足导致裂缝在后期加砂饱和砂堵,但滤失发生时很难通过加大液量抵消滤失量,此时考虑提前堵漏或加速液体流动对冲滤失。

地层发育有天然裂缝时,虽然可以增加油气的渗流通道,但在压裂过程中与水力裂缝沟通时极易造成压裂液滤失脱砂砂堵。B 井同样为部署在锦30 井区的一口水平井,该井在钻井过程中发生多次漏失,表明储层天然裂缝发育。在对该井第1 段进行压裂改造时,施工压力波动极大,表明在不断沟通天然裂缝,而在砂比为22%和23%时压力突降明显,23%砂比加砂2 min左右压力上升停砂顶替,但高砂比发生滤失时脱砂更为严重,导致缝内沉砂严重超压砂堵(图2)。

图2 B 井第1 段压裂曲线

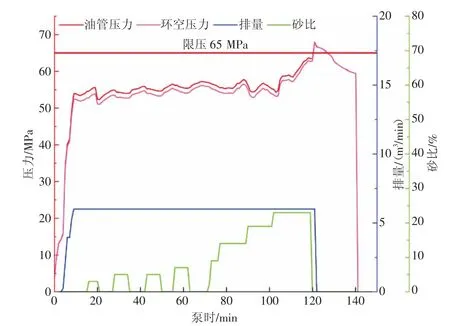

除上述天然裂缝引起的滤失外,地层亏空也会导致压裂液大量滤失造成砂堵。东胜气田锦58 井区2015 年开始建产,开发时间较长,目前产建新井以加密井居多,周围老井长时间开采使地层压力下降,导致缝内与地层之间压差增大,压裂液大量滤失进入地层[8],压裂过程中泵压持续走低,同时为防止压窜邻井,施工排量较低,难以对冲滤失,易脱砂砂堵。C 井为部署在该井区的水平井,第1 段施工时破裂压力超50 MPa,后续压力持续下降,压降幅度超过50%,25%砂比时压力开始上涨,停砂中顶后压力迅速上升砂堵(图3)。

图3 C 井第1 段压裂曲线

1.3 液体性能差

压裂液是压裂施工中最重要的材料,除了传递压力还要将支撑剂携带进入裂缝,如果压裂液性能不达标,将大幅增加施工风险。D 井同样为部署在锦30 井区的一口水平井,采用聚合物乳液施工,该液体主要依靠基本黏度(常温、170 s-1剪切下黏度高于60 mPa·s)和高排量黏弹性携砂;D 井在第1 段砂比20%时施工压力开始大幅下降,而26%砂比时压力迅速上升超压,欠顶34 m3砂堵(图4)。在现场做悬砂实验发现液体降黏、脱砂严重,导致在高砂比阶段滤失且难以将支撑剂携带到裂缝深部,在缝口沉砂造成砂堵。

1.4 设备故障

压裂泵车和混砂车是压裂施工中的动力源和供液源,如果在施工过程中发生故障,将直接导致施工暂停,加大后续施工风险,其本质也是液量损失导致的砂堵。E 井第1 段压裂过程中混砂泵分别在6~90 min 和120~235 min 发生两次刺漏,施工中途停泵整改,合计时间长达200 min,在停泵期间前期压开的裂缝在地应力作用下闭合,虽然整改结束启泵后补充了前置液量,但只重新压开了旧裂缝,难以使裂缝再次延伸达到设计缝长,在后期加砂过程中裂缝填充饱和,加砂结束顶替过程中超压砂堵(图5)。

图5 E 井第1 段压裂曲线

1.5 现场指挥失误

F 井为锦30 井区的一口探井,采用油套同注工艺压裂,由于层位靠近河道边缘,储层非均质性强,施工压力高且波动较大,23%砂比加砂初期压力上涨,加砂后期泵压由55 MPa 快速上升至63 MPa,停砂顶替,最终超压砂堵。从施工曲线可以看出,导致该井砂堵的直接原因是现场指挥未在压力上涨初期及时停砂顶替,造成缝内沉砂过多进液通道堵塞顶替失败(图6)。

图6 F 井压裂曲线

2 砂堵曲线特征分析及对策

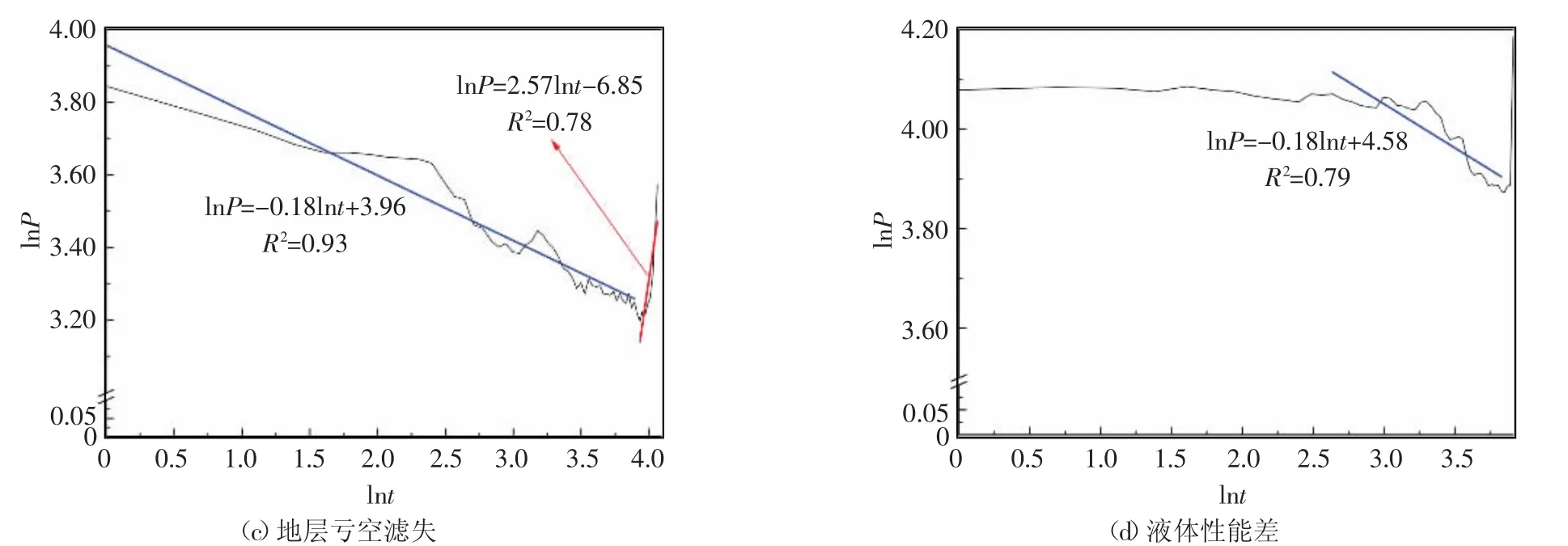

地层可压性弱、地层滤失、液体性能差导致的砂堵在压裂曲线上难以及时识别,因此,需要对其曲线特征进行分析。为了加强泵时与泵压的相关性,取地层破裂后的数据,对泵时和泵压分别取自然对数后分阶段线性回归,再按砂堵原因分类,见图7。

图7 砂堵曲线分因素归纳

从图7a 可以看出,当储层可压性较弱时,泵压随时间呈上升趋势,但上升趋势不明显(斜率为0.04),曲线整体表现出施工压力高,破压不明显,难以达到设计排量、高砂比或顶替阶段超压。为抵消造缝不足导致的施工风险,可在前置液阶段增加1~2 个5%~7%砂比段塞,打磨近井筒裂缝迂曲度的同时增加前置液量,使裂缝延伸更充分;压裂前用预置酸处理井筒周围污染带,降低压裂液注入阻力,同时在保证裂缝导流能力的情况下可将支撑剂粒径适当降低(可将20/40 目支撑剂优化为30/50 目)。

当储层发育有天然裂缝时,压裂初期泵压基本保持稳定,一旦沟通天然裂缝,压力会有较大幅度的突降(斜率为-0.17),将天然裂缝填充后压力又急剧回升(斜率为0.29),易造成瞬间脱砂砂堵(图7b)。地震发现天然裂缝发育或钻井频繁漏失时,为防止压裂时发生恶性滤失,可在前置液阶段采用混合水(低黏+高黏)造缝,微粒径支撑剂段塞填充天然裂缝;如果施工过程中压力先降后升,升压速度在1.0~2.0 MPa/min 时应及时停砂中顶。

地层亏空导致的滤失幅度大于天然裂缝(斜率为-0.18),且从压裂初期持续到砂堵前期,此后由于压裂液大量滤失导致缝内沉砂压力开始快速回升(上升斜率2.57),易在高砂比阶段砂堵(图7c)。针对亏空地层压裂,可在压降超过40%时小幅提高排量和压裂液黏度对冲滤失,此外可考虑段内多簇压裂工艺,加大裂缝空间竞争,缩短缝长防压窜的同时满足大排量施工降低砂堵风险;如果施工过程中压力出现先降后升,升压速度超过0.5~1.0 MPa/min 时应及时停砂顶替。

压裂液性能不达标引起的压力波动多表现在高砂比阶段,低砂比时可靠排量将支撑剂冲进地层,高砂比时压裂液携砂性能不足易脱砂砂堵,在此之前压力会有明显的下降趋势(图7d 斜率达-0.18),后瞬间超压,由此可见压前质检的重要性。

3 结论与建议

(1)针对东胜气田部分储层难压开,造缝不充分导致砂堵的情况,可在前置液阶段适当增加段塞数量,提高前置液比例,或采用预置酸处理地层,同时可考虑优化支撑剂粒径。

(2)针对气田锦30 井区天然裂缝导致的滤失砂堵,可采用混合水压裂工艺,小粒径支撑剂段塞填充天然裂缝;针对锦58 井区地层亏空造成的滤失砂堵,可在压力降低时小幅提高排量和压裂液黏度,同时引进新工艺防压窜的同时防砂堵。

(3)现场指挥应时刻关注压力变化,如果加砂阶段压力出现先降后升且速度较快时应及时停砂顶替,避免缩缝导致砂堵。

(4)不熟悉地质情况造成的首段砂堵占70%,设计时首段可适当降低平均砂比和最高砂比,携砂液阶段砂比温和提高。

(5)压裂前应做好设备和入井材料的质检,保证施工过程中设备不停泵,液体不脱砂。