涉水工程装备用聚合物摩擦副材料改性技术研究进展∗

2023-12-06王学美詹胜鹏段海涛

蔡 暾 王学美 詹胜鹏 贾 丹 杨 田 李 健 段海涛

(1.中国机械总院集团武汉材料保护研究所有限公司,特种表面保护材料及应用技术国家重点实验室 湖北武汉 430030;2.湖北隆中实验室 湖北襄阳 441000;3.武汉船用机械有限责任公司 湖北武汉 430085)

水资源是一个巨大的宝库,是人类解决资源短缺、拓展生存发展空间的战略必争之地[1]。21 世纪是人类开发各类水资源、利用水域战略空间的新阶段,高效开发利用水资源、有力维护水域权益都离不开涉水工程装备的支撑[2-3]。其中,运动副部件的摩擦磨损问题直接关系到涉水工程装备安全可靠运行、水环境保护以及装备技术水平,相应的水环境下摩擦副材料制备技术一直是重点需求和难点问题,对涉水工程装备发展起到重要的推动作用[4-5]。水环境的复杂性使得涉水工程装备运动副所面临的摩擦学问题复杂多样,如水的低黏度导致摩擦界面难以形成有效的润滑膜;水环境的腐蚀性会大大加速摩擦副材料的磨损进程;复杂的水况容易使涉水工程装备产生振动和冲击,突变的高接触应力严重影响运动副部件的可靠性及使用寿命;微生物的附着、大量沙粒的冲蚀磨损以及深水高压环境与磨损腐蚀行为的耦合作用,也是影响涉水工程装备使役性能的重要因素[6]。

随着“绿色摩擦学”(Green tribology)理论在涉水工程装备领域的发展,摩擦学的研究目标正在从传统的控制摩擦(减少磨损和改善润滑)概念转变为提升能源效率和环境友好摩擦学,例如节能、减排、低噪声和振动、发展生态润滑等[7-9]。传统的金属摩擦副材料在水中极易与其他介质发生电化学反应而受到严重腐蚀,从而加速运动副的摩擦损伤,同时其在使用过程中需要使用润滑油或润滑脂进行润滑,消耗了大量的矿物油和贵金属资源[10]。同时基于节约资源和保护环境的考虑,由于金属摩擦副所用油/脂润滑剂泄漏造成的环境污染问题是不可忽视的[11]。因此具有自润滑特性的聚合物替代金属作为摩擦副材料,已广泛应用于涉水工程装备、航空航天、轨道交通领域的水润滑轴承、导轨、衬垫等运动部件[12]。聚合物及聚合物基复合材料具有低密度、高韧性、耐腐蚀,以及优异的自润滑和机械加工性能等特点,且用于涉水工程装备中还具有一些特别优势,如在水环境下聚合物材料的不导电特性可杜绝电偶腐蚀,在水下遮光环境可避免材料的光老化,聚合物材料具有优异的包埋沙粒等异物的能力,这使得聚合物作为摩擦副材料在水环境下具有广阔的应用前景[13]。然而,与金属材料相比,聚合物材料存在强度低、蠕变、老化以及吸水等固有缺陷,并且在低速重载工况下难以形成完整的润滑水膜导致严重的磨损及振动,加之涉水工程装备运动副所面临复杂多样的摩擦环境,极大地限制了聚合物材料作为摩擦副部件在涉水工程装备领域的应用。

综上所述,针对水环境这一特殊的使役工况,开发应用于涉水工程装备的高性能聚合物摩擦副材料,对于提升涉水工程装备运动副部件的可靠性和延长其使用寿命,拓展水环境中用聚合物摩擦副材料的应用领域,具有重要的理论指导意义和工程实用价值。基于此,本文作者围绕辐照与等离子体表面改性技术、填料共混复合改性技术、织构化表面调控技术以及功能化水润滑表面调控技术4 个方面,综述了目前国内外关于涉水工程装备用聚合物摩擦副材料表界面润滑状态调控技术的研究进展,介绍了几类改性技术的优势和挑战,总结了材料的制备方法和润滑机制,最后对涉水工程装备用聚合物摩擦副材料的制备技术和摩擦学研究方向进行了总结和展望。

1 辐照与等离子体表面改性技术

表面改性是通过化学、物理的方法改变材料或工件表面的化学成分或组织结构来改变聚合物材料的表面化学性质,以提高对水的附着力、减少腐蚀并增强摩擦学性能。这种改性可以通过激光表面处理、γ 射线辐照和等离子体增强化学气相沉积等方法实现。

激光表面处理是利用激光扫描过程中材料表面组织结构变化或改变材料表面化学成分来实现材料表面性能的改善。文献[14-15]研究了激光诱导超高分子量聚乙烯(UHMWPE)材料表面的粗糙度和润湿性的变化,发现在高脉冲能量辐照后表面检测到C=C和C=O 键,材料表面残留大量的碳化颗粒使得样品的润湿性和表面粗糙度增加。文献[16]探究了激光辐照对UHMWPE 表面特性的影响,结果表明激光辐照后材料表面润湿性和粗糙度显著增加。为了研究激光处理对海水环境下聚醚醚酮(PEEK)摩擦学性能的影响,文献[17]使用不同功率密度的激光处理PEEK 表面,发现在低功率密度的激光照射下PEEK表面发生氧化,水分子和阳离子在表面的吸附使得摩擦因数减小;而在高功率密度的激光处理后,PEEK表面发生碳化生成碳化层,其润滑保护作用是摩擦磨损减小的主要原因(反应机制如图1 所示)。上述研究工作表明,激光表面辐照后聚合物表面主要发生氧化和碳化反应,其中氧化反应产生的极性基团会导致材料表面的润湿性有所增加,而生成的碳化层可以有效提升材料的减摩耐磨性能。

图1 激光表面处理PEEK 的反应示意[17]:(a)表面氧化;(b)表面碳化Fig.1 Schematic of the PEEK reactions during laser treatment[17]:(a)surface oxidation;(b)surface carbonization

γ 射线辐照是一种高效、可控、环境污染小的聚合物材料改性方法。通过γ 射线辐照可以在聚合物中形成大量自由基,从而促进聚合反应进行。或者自由基相互结合形成交联键,使聚合物成为一种更为紧密的网状结构,提高其摩擦学性能、力学强度、稳定性等性能[18]。此外γ 射线辐照可以促进氧分子进入聚合物中,从而产生氧化反应,高强度的辐照也会使聚合物链断裂[19]。XIONG 等[20]研究了γ 射线辐照改性对水润滑条件下UHMWPE 材料摩擦学性能的影响,结果表明,经过γ 射线辐照改性材料的摩擦因数略有上升,但磨损率有明显下降。段为朋等[21]利用γ 射线辐照改性UHMWPE 并探究了改性材料在人工海水润滑下的摩擦磨损性能,发现γ 射线辐照会使UHMWPE 发生交联,其摩擦因数略有增加,但磨损率有所下降。交联作为聚合物体系中的一个显著特征,在热塑性聚氨酯(TPU)的摩擦学性能中发挥着重要作用。JIANG 等[22]通过γ 射线加强氢键效应制备了不同交联度的TPU,研究了交联对TPU 水润滑条件下摩擦学性能的影响,结果显示摩擦因数随着交联度的增加而增加。

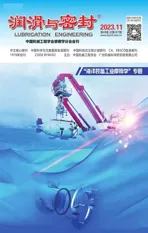

利用等离子体增强化学气相沉积(PECVD)表面改性方法,在聚合物材料表面构建可控碳膜是克服聚合物材料因硬度低、耐磨性差而在极端环境下应用受限等问题的最有效方法之一[23-26]。FISCHER 等[27]通过PECVD 技术在聚乙烯表面制备了2 种类型可控碳膜,并通过比较碳中心的特征指纹行为提出了适当的层间形成机制。上述研究表明,通过连续的等离子体处理,可能会发生由聚合物链中的碳结构到非晶碳层的转变。SU 等[28]采用PECVD 方法,通过连续乙炔等离子体处理,在PEEK 基板上制备了具有等离子诱导原位过渡层的可控碳膜(如图2(a)所示),发现与原始PEEK 相比,改性PEEK 在真空、空气和海水介质中的摩擦因数和磨损率均有很大改善(如图2(c)所示);同时发现在柔性聚合物基材表面构建可控碳膜,会使材料具有独特的力学和摩擦学适应性(如图2(b)和(d)所示)。

图2 PEEK 基板上等离子诱导原位生长非晶碳薄膜示意(a),PEEK 和a-C ∶H 薄膜的纳米压痕载荷-位移曲线(b),真空、空气和海水介质中PEEK 和a-C ∶H 薄膜的平均摩擦因数和磨损率(c),薄膜在不同环境下的磨损机制示意(d)[28]Fig.2 Schematic of the plasma-induced in-situ growth amorphous carbon film on PEEK substrate(a),load-displacement curves of PEEK and a-C ∶H films by nanoindentation(b),the statistical values of the mean coefficient of friction and the wear rate in the vacuum,air and seawater media(c);schematic of the wear mechanism of the film in different environments(d)[28]

辐照与等离子体表面改性技术都是通过能量对聚合物材料表面进行冲击,使材料表面组织结构变化或改变材料表面化学成分来实现材料表面性能的改善,具有高效、可控、环境污染小等优点。但是,该类方法对于聚合物的结构调控仅限于材料表面,无法对材料整体摩擦学性能进行有效的增强,当表面改性层被破坏后将面临失效问题。因此,如何利用相关技术对聚合物材料整体进行改性,开发出具有高可靠性、长寿命、性能优异的聚合物摩擦副材料,仍具有一定的挑战性。同时,实现软聚合物表面和硬无机非晶碳层之间的物理和化学稳定结合仍然是一个值得研究的方向,相关新型等离子体诱导的原位过渡层结构研究是梯度涂层概念在聚合物应用中的进一步发展[28]。

2 填料共混复合改性技术

大量的研究工作已经证明,在去离子水或海水润滑条件下,添加填料可显著增强聚合物基体的耐磨性[29-31]。传统的填料共混减摩抗磨机制主要包括机械强化、裂纹抑制和摩擦散热等。此外聚合物转移到对偶接触面上形成转移膜对摩擦副的摩擦学行为起着至关重要的作用。黏附良好的聚合物转移膜有助于减少磨损,填料主导的转移效应也会降低磨损。改性聚合物转移膜的摩擦效应取决于填料的摩擦化学活性、粒径和硬度[32-34]。

近年来,国内外学者围绕海水环境下填料增强聚合物基摩擦副材料表界面润滑状态调控及高性能边界膜的构建开展了大量研究工作。XU 等[35]发现在短碳纤维增强的PEEK 中进一步添加5%体积分数的六方氮化硼纳米粒子可显著提高耐磨性,这是由于摩擦化学产物H3BO3和B2O3排列在紧密堆积的边界膜中提高了边界膜的弹性,覆盖在对偶件表面的连续边界膜中提供了润滑作用并强化了钝化层(如图3(a)所示)。CAMPBELL 等[36]研究了由质量分数10%和20% PEEK 填充和5% α-Al2O3填充的聚四氟乙烯(PTFE)复合材料在水环境中的摩擦化学机制,结果表明,由于摩擦化学产生的羧酸盐端基将聚合物转移膜固定在对摩件表面,有效降低了复合材料在潮湿空气环境中的磨损率;但是由于聚合物链末端官能团在水中的过饱和效应阻止了转移膜的形成,2 种复合材料在水环境中都表现出高磨损(如图3(b)所示)。HOU 等[37]将二硫化钼(MoS2)作为增强相添加到PEEK 中以提高其在水环境中的润滑性和抗磨损性能,结果表明适量的MoS2会降低摩擦界面之间的剪切强度(如图3(c)所示)。

图3 海水环境下PEEK/SCF/h-BN 复合材料与不锈钢摩擦过程中的边界润滑效应及其耐腐蚀性能(a)[35],PTFE 复合材料摩擦界面水和摩擦化学的作用(b)[36],PEEK/MoS2复合材料在水性润滑中的摩擦学性能和磨损机制(c)[37],去离子水和海水作用下,钢表面与5 SCF/2 SiC IPN 复合材料滑动摩擦膜形成和润滑示意(d)[40]Fig.3 Boundary lubrication effect and corrosion resistance during friction between PEEK/SCF/h-BN composite and stainless steel in seawater(a)[35],the role of water and tribochemistry at the friction interface of PTFE composites(b)[36],tribological performance and wear mechanism of PEEK/MoS2 composite in aqueous lubrication(c)[37],schematic of the wear mechanism of the film in different environments(d)[40]

作为一种特殊的混合体系,互穿聚合物网络(IPN)由于整合了各组分的突出特性,在改善材料的复合行为方面越来越受到青睐[38-39]。YU 等[40]将SiC 颗粒分散到短碳纤维(SCF)增强的聚氨酯/环氧树脂互穿网络(PU/EP IPN)中制备了复合材料,在去离子水和海水润滑条件下研究了复合材料的摩擦学行为。结果表明,水解产物和碳材料可以协同提高摩擦膜的承载能力,大大改善摩擦膜系统的边界润滑性能(如图3(d)所示)。QU 等[41]制备了一种新型三元丁腈橡胶/聚氨酯/环氧树脂(NBR/PU/EP)互穿聚合物网络并系统地研究了其阻尼和摩擦学性能,结果表明,质量比为100 ∶40 ∶60 的NBR/PU/EP IPN在水润滑条件下具有最宽的有效阻尼温度范围、最低的摩擦因数和比磨损率。

深水高压环境是影响涉水工程装备可靠性的重要因素之一。GUAN 等[42]研究了高静水压力对碳纤维增强聚醚醚酮(CF/PEEK)与431 不锈钢(431SS)摩擦副摩擦学特性的影响,结果表明,随着静水压力的增加,CF/PEEK 和431SS 摩擦副的摩擦因数和磨损率均有所降低,CF/PEEK 的主要磨损机制由黏着磨损变为疲劳磨损。LIU 等[43]制备了聚甲基硅氧烷(PMSQ)微球增强聚对苯二甲酸丁二醇酯(PBT)复合材料,研究了深海环境对聚合物转移膜的作用。结果表明,PMSQ 的加入促进了PBT 向对偶面的转移并生成转移膜,但是海水压力延长了转移过程并降低了转移膜的附着力。

武汉理工大学研究团队以舰船水润滑艉轴承用聚合物复合材料为研究对象,系统探索了石墨烯纳米片(GNS)增强高密度聚乙烯(HDPE)复合材料[44]、多壁碳纳米管(MWCNTs)增强HDPE 复合材料[45]、四针状氧化锌晶须(T-ZnOw)增强HDPE 复合材料[46]、T-ZnOw 和MoS2颗粒协同改 性TPU 复合材料[47]、MoS2纳米颗粒增强聚酰亚胺(PI)复合材料[48]等体系在水润滑条件下的摩擦磨损行为,揭示了填料对聚合物复合材料磨损界面摩擦力的稳定作用。研究发现,填料改性明显提高了材料的力学性能,有效削弱了摩擦界面聚合物复合材料的变形行为,从而降低了摩擦因数和磨损率。

此外,本文作者团队也围绕填料增强聚合物摩擦副材料在海水环境中的摩擦学行为开展了大量研究,探索了新型层状固体润滑剂α-磷酸锆(α-ZrP)对UHMWPE 海水润滑下摩擦学性能的影响机制,制备出含有相容剂的PAANa/α-ZrP/UHMWPE 复合材料,发现α-ZrP 会在摩擦表面逐渐堆积,形成一层具有一定强度和润滑性的保护层,使摩擦因数减小,磨损量降低[49]。并基于此研究,制备出新型表面偶联修饰α-ZrP/UHMWPE 复合材料,使其在低速、重载苛刻使役工况下减摩抗磨性能显著提高[50]。同时,制备了聚丙烯酸钠(PAANa)/UHMWPE 复合材料并研究了其在海水润滑下的摩擦学性能,发现复合材料可适量水解形成含COO-的大分子链和Na+,复合材料表面从海水中吸附Ca2+和Mg2+形成CaCO3和Mg(OH)2,沉积在复合材料表面从而降低了其摩擦因数和磨损率[51]。并基于此研究,使用四苯基锡(Ph4Sn)作为增强剂,制备出PAANa/Ph4Sn/UHMWPE 新型聚合物复合材料,使其抗磨损性能显著提高[52-53]。同时,还研究了PI/UHMWPE 复合材料在海水条件下与锡青铜配副的摩擦学行为,结果表明随着PI 比例的增加,PI/UHMWPE 复合材料的磨损率先降低后升高[54]。

对于大多数的聚合物复合材料体系而言,不同组分之间的界面结合力较差,复合材料组分之间的相分离会影响填料和添加剂在复合材料中的均匀分散。目前主要通过化学或物理方法对填料表面进行改性,可以增加界面结合强度。或者与相容剂共混,可以形成稳定的界面并提高界面结合强度。

3 织构化表面调控技术

表面织构技术已被广泛认为是改善各种材料摩擦学性能的有效手段,并已成功应用于许多领域,包括气缸套-活塞环的流体润滑、轴承和机械密封等[55-57]。表面织构是通过精密机械加工、3D 打印、微压印、激光表面处理等加工工艺,在摩擦表面制备凹坑、凹槽、凸起等特定形状、排布和尺寸的微阵列结构,以改善界面润滑状态和摩擦学性能。目前,关于水环境中聚合物摩擦副表面织构化调控的研究主要集中在表面织构的形态、尺寸和微结构分布等方面。

GHEISARI 和POLYCARPOU[58]研究了表面织构对芳香族热固性共聚物(ATSP)在海水润滑下摩擦学性能的影响,发现微织构可以有效地降低摩擦因数,在海水环境下沉积盐可能会使摩擦界面产生一层转移膜,同时微织构还可以显著减轻配副金属表面的氧化程度。CHANG 等[59]在UHMWPE 表面设计了3种Koch 雪花状织构并研究其在水润滑条件下的磨损过程,发现织构试样的磨损机制是轻微的磨料磨损,具有复合织构的UHMWPE 的磨损性能优于单一织构(如图4(a)所示)。GUO 等[60]利用3D 打印技术制造了多种球面平台织构HDPE 试样,研究了表面球面平台织构参数对水润滑条件下材料摩擦学性能的影响。研究认为球面平台织构对水润滑轴承的摩擦学性能有积极影响,其中1/2 球面平台织构的试样显示出促进楔形效应和润滑空化效应的最佳能力,从而改善了材料的摩擦学性能(如图4(b)所示)。

图4 聚合物材料表面织构在水润滑环境下的摩擦学性能:(a)Koch 雪花状织构[59];(b)球面平台织构[60];(c)半球形凹坑、三角形凹坑和椭圆形凹坑[65];(d)微凸起织构[67-69]Fig.4 Tribological properties of surface textures of polymer materials under water-lubricated environment:(a)Koch snowflake textures[59];(b)spherical-platform textures[60];(c)hemispherical pits,triangular pits and ellipsoidal pits[65];(d)micro convex textures[67-69]

仿生织构是仿照生物体表特殊的纹理结构在摩擦副表面加工出能够实现减摩降阻和润滑效果的微/纳结构[61]。人们观察和研究了大量的生物体表结构,如鲨鱼、甲虫和蛇,发现这些生物体表一般都有很好的解吸、减黏、减阻、耐磨的功能,这些功能与体表的非光滑形态密切相关[62-64]。为了提高运动副工作表面的润滑性和耐磨性,研究人员将生物表面的非光滑结构应用于摩擦副部件的各种表面,探索了表面仿生织构对材料摩擦学性能的影响。WANG 等[65]受蛇、甲虫、高尔夫球表面形貌启发,在碳纤维增强PEEK复合材料表面加工出半球形凹坑、三角形凹坑和椭圆形凹坑3 种仿生织构,研究了海水润滑下光滑和非光滑表面对复合材料摩擦学性能的影响。结果表明,表面织构有利于提高材料摩擦因数的稳定性,其中椭圆凹坑织构试样的减摩抗磨效果最好;合理的表面织构化设计能有效地储存海水和磨屑并产生流体动压润滑作用,既减少了黏附磨损又防止了摩擦面之间的直接接触(如图4(c)所示)。LIANG 等[66]也研究了半球形凹坑织构对碳纤维增强PEEK 复合材料海水润滑下摩擦学性能的影响,发现摩擦副表面的半球形凹坑织构产生了流体动力润滑效应,减少了磨料磨损。武汉理工大学研究团队受生物体表面微凸结构的启发,在聚合物材料表面制备了一系列凸起织构,并研究了其对材料水润滑条件下摩擦学性能的影响(如图4(d)所示)。其中,GUO 等[67]在UHMWPE 表面加工了圆柱体、长方体和立方体3 种凸起织构,测试发现3 种凸形织构对改善材料的摩擦学性能有积极作用,表面织构可以稳定摩擦性能,降低磨损率,减少摩擦副的磨蚀和黏着磨损。HU 等[68]使用3D 打印技术制备了12 种球形凸起织构的TPU 材料,在水润滑条件下的摩擦学行为分析结果表明,球形凸起织构有利于清除表面的磨损碎片,减少了摩擦副之间的黏着,加强了水流的楔子效应和空化效应。CUI 等[69]通过3D 打印技术在TPU 表面制备了不同尺寸的菱形凹/凸织构,在水润滑条件下测试其摩擦学性能。研究发现菱形表面织构通过汇聚和空化效应产生了额外的流体动压润滑作用,并可以防止磨料颗粒在摩擦表面堆积,有效改善TPU 材料的摩擦和磨损性能。

对于聚合物材料表面织构制备而言,传统的机械加工、模压成型技术存在加工精度不足,模具加工繁琐等问题,激光表面处理可以实现表面改性和表面织构化调控的结合,但是高强度的激光辐照容易对聚合物表面造成损伤,而利用3D 打印技术制备表面织构不需要加工模具,也不会对聚合物表面造成破坏,具有广阔的发展前景。目前,大量的研究主要是针对织构形状参数对比分析并进行摩擦学测试,不同的研究人员只针对某种材料进行织构研究,如何将表面织构技术进行系统地利用成为一大难题。此外,对于表面织构和其他改性方法协同作用对聚合物摩擦副表/界面润滑状态的调控还没有被系统地探讨,也是未来的研究方向之一。

4 功能化水润滑表面调控技术

水分子整体上是电中性的,但由于氢原子和氧原子上的残余电荷,它们具有很强的偶极子。因此,水分子可以在极性基团周围形成一个水合层[70-73]。此外,当水合电荷相互接近时会发生排斥作用,避免了水合层的重叠,使水化层具有较小的剪切模量。在水合润滑中,滑动界面上的带电基团可以通过较强的静电作用固定水合的异性带电基团。因此,水合层在摩擦过程中可以承受较大的法向压力而不被挤出[74]。基于水合润滑的机制,添加水合分子可以有效降低界面摩擦,因此通过添加极性基团制备水合润滑聚合物复合材料已成为调控涉水工程装备用聚合物界面摩擦的有效方法之一。

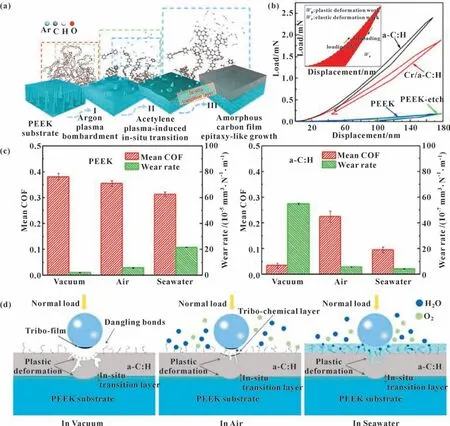

聚合物基水合润滑材料主要通过引入聚合物刷、微胶囊和水凝胶来制备[75]。聚合物刷是通过将聚合物链接枝到基体表面,在分子链之间的空间阻碍效应和排斥力的作用下,接枝的聚合物链形成垂直于基体表面的刷状结构[76]。YUAN 等[77]通过将羧酸盐阴离子嫁接到环氧树脂基体中合成了一种带负电的材料,当使用NaCl 溶液作为润滑剂时,改性环氧树脂在低速条件下显示出更好的摩擦学性能。然而,环氧树脂基体的机械强度较差,需开发机械强度更好的负电性材料来拓展其工程应用范围。基于此,YUAN 和ZHANG[78]进一步开发了一种具有超低摩擦力、良好的耐磨性和高负载能力的磺化PEEK(SPEEK)水润滑摩擦副材料,在质量分数3% NaCl 溶液中表现出良好的摩擦学性能。研究结果表明摩擦副上带负电荷的-S基团可以通过静电相互作用吸附水合Na+阳离子,这些水合Na+阳离子具有较高的负载能力和较低的剪切阻力。为了解决聚合物水润滑轴承材料在低速和重载下难以形成有效润滑导致摩擦引起的异常振动和噪声的问题,LIU 等[79]在丁腈橡胶(NBR)表面接枝聚乙二醇(PEG)(PEG-g-sNBR)并研究了PEG-g-sNBR 水润滑条件下的摩擦学行为,结果表明PEG-gsNBR 可以在较低的转速下形成润滑膜,从而表现出优异的摩擦学性能和减振性能(如图5(a)所示)。CAI 等[80]利用紫外光诱导表面接枝法在UHMWPE粉末表面接枝聚丙烯酸(PAA)润滑层,成功模压制备UHMWPE-g-AA 材料并研究其在海水润滑下的摩擦学性能。研究发现PAA 润滑层及其对海水中水合阳离子的吸附增强了润滑膜的润滑效应,显着改善了材料低载荷条件下摩擦界面的润滑性(如图5(b)所示)。

图5 PEG-g-sNBR 聚合物刷的制备示意(a)[79],海水润滑条件下UHMWPE-g-AA 的润滑机制示意(b)[80],微胶囊的润滑机制(c)[83],复合材料润滑机制(d)[89]Fig.5 Schematic of the preparation of PEG-g-sNBR brush(a)[79],schematic of the lubrication mechanism of UHMWPE-g-AA under seawater lubrication conditions(b)[80],lubrication mechanism of microcapsules(c)[83],the lubricating mechanisms of composites(d)[89]

铁梨木是一种常用的水润滑艉轴承材料,具有高硬度、高强度、水环境中摩擦学性能优异等特点,但是铁梨木材料水环境中尺寸稳定性差且资源稀少。杨宗榕等[81]通过对铁梨木材料微观结构进行分析并研究了表面微观结构对摩擦学性能的影响,发现树脂外层覆盖有壳状结构时树脂能够稳定地存在,壳状结构被破坏前有效地避免了树脂与水的接触;同时以铁犁木的自润滑实现机制为指导,设计了以70 N 基础油为芯材的仿生微胶囊添加到高聚物材料中,发现微胶囊结构有效地避免了润滑剂在低速重载的工况下因泄漏而失去功效,同时保证材料在磨损剧烈阶段微胶囊能破裂释放润滑剂对磨损区域进行润滑。基于该研究,武汉理工大学研究团队分别制备了芯材为石墨、棕榈酸棕榈酯、润滑剂N,N-亚乙基双硬脂酰胺、芥酸酰胺和MoS2,壁材为脲醛树脂(UF)的微胶囊,与UHMWPE、HDPE 共混制成复合材料,发现微胶囊能够降低材料的摩擦因数并且使摩擦因数变化更为稳定[82-85],优化了复合材料的磨损表面形态从而改善了其摩擦学性能(如图5(c)所示)。

水凝胶是一种具有三维交联网络的软物质材料,在水中可以高度溶胀、吸收并保持大量水分,其大分子链上的水合层能够在摩擦中提供高效的润滑作用[86]。WANG 等[87-88]提出了一种利用聚丙烯酰胺(PAAm)水凝胶的水合润滑来改善UHMWPE 和HDPE 摩擦学性能的复合策略,发现PAAm 碎片可以形成水合润滑层,显著改善复合材料的摩擦学性能,但PAAm 水凝胶颗粒的引入降低了复合材料的机械强度。基于上述研究,WANG 等[89]进一步通过用柔软的PAAm 层修饰二维氧化石墨烯(GO)表面(如图5(d)所示),将水合润滑和二维形状效应结合起来,以提高UHMWPE/GO 复合材料的性能,结果表明接枝在GO 上的PAAm 层在改善复合材料的承载能力和润滑条件方面发挥了重要作用。

综上所述,通过引入聚合物刷、微胶囊和水凝胶来制备聚合物基水合润滑材料可以显著改善复合材料的摩擦学性能,但是水合润滑膜的强度和承载能力有限,高载荷条件下容易发生润滑失效。因此,未来需要进一步开展水合润滑与填料增强协同改性聚合物摩擦副材料的研究,同步提高复合材料的润滑和承载能力,拓展聚合物摩擦副材料在涉水工程装备中的实际应用。

5 总结与展望

高性能涉水工程材料的研究和发展为先进的涉水工程装备提供了有力支撑。其中,运动副部件在涉水极端环境下的磨损失效机制探索及减摩耐磨耐蚀新材料的开发是发展涉水工程装备的关键应用技术之一。文中围绕涉水工程装备用聚合物摩擦副材料改性这一关键科学问题,系统综述了目前国内外关于水环境下聚合物摩擦副材料改性技术的研究进展,为水环境下聚合物摩擦副润滑失效问题的解决提供了初步的方法和思路。虽然国内外学者致力于研究涉水极端环境下聚合物材料的摩擦学问题,但对实验过程和数据的分析表明,在实际工程应用方面仍有一些挑战。未来对涉水工程装备用聚合物摩擦副材料的制备技术和摩擦学研究方向可以从以下4 个方面展开:

(1)随着高端涉水装备的快速更新换代,其摩擦工况也日益苛刻,高速、高压、重载、启停等多因素强耦合环境对运动部件摩擦副材料的性能提出了更高的要求。因此,开发高性能、长寿命的自润滑聚合物基摩擦副材料,仍是未来研究方向之一。

(2)基于实际工程应用的要求,聚合物摩擦副材料在水环境中须同时具备良好的强度和尺寸稳定性。利用表面改性技术或亲水性聚合物材料的设计虽然可以改善摩擦副表界面润滑状态,但是亲水性填料或改性表面吸水后会发生溶胀、弱化,这不利于摩擦副材料在水中的稳定性。因此,如何设计具有一定尺寸与性能稳定性的亲水性聚合物复合材料仍具有一定的挑战性。

(3)水环境十分复杂,导致涉水工程装备运动副所面临的摩擦学问题复杂多样,磨损、腐蚀、高压等因素及其交互作用对聚合物摩擦副材料的可靠性指标和服役寿命提出了更高的要求。因此,对聚合物摩擦副材料进行多因素交互作用下的可靠性评价和寿命预测,是亟待解决的问题。

(4)目前聚合物材料的开发主要依靠传统“试错法”,该类方法效率低、研发周期较长,致使新型聚合物材料的研发速度无法满足高性能装备的发展需求。机器学习等人工智能技术用于聚合物及聚合物基复合材料成分优化和智能筛选方面,可有效减少聚合物数据量且缩短材料开发周期等。因此,建立聚合物材料水环境下磨损与失效的数据库,提出基于机器学习的新型聚合物功能材料设计与制备新方法,可以为涉水工程装备用聚合物材料的发展提供新的思路。