风机变桨轴承失效原因分析

2023-12-05常庆东

常庆东,王 斌❋,高 磊

(1.国家能源集团科学技术研究院有限公司银川分公司,宁夏 银川 7500000;2.西安热工研究院有限公司,陕西 西安 710000)

1 引言

在“碳达峰,碳中和”大背景下,风力发电作为一种清洁环保的可再生能源,能够有效推进能源结构调整和产业升级,对治理大气雾霾和转变经济发展方式具有重要意义[1-2]。截至2021 年年底,我国风力发电累计装机容量稳居世界首位,为社会产生巨大经济效益[3],但是风电机组服役过程中产生的材料失效问题日益突出,严重影响机组安全稳定运行[4]。

变桨系统是风电机组控制系统的核心,可自动调节风力发电机桨叶的迎风角度,被广泛应用于变桨系统当中[5-8]。但是变桨轴承在服役过程中因其工作环境恶劣,受力复杂,通常有来自叶片转动过程传来的空气动力载荷、重力载荷、离心力载荷以及机组启停过程产生的冲击载荷[7],易造成变桨轴承的失效。付洋洋[10]、陶钢正[11]等人研究了风机变桨轴承在腐蚀坑的诱发下引起的疲劳断裂;薛永盛[12]等人研究了变桨轴承在原材料加工和热处理工艺不当下造成的断裂;顾婷等人[13]研究了变桨轴承服役中出现微量磨损时轴承润滑系统的维护升级;屈德斌等人[14]研究了变桨齿的磨损并提出解决方案;魏瑞涛等人[15]通过热力学仿真分析研究了风力变桨轴承因摩擦升温导致的轴承老化和磨损问题。这些案例分别研究了变桨轴承失效的各类原因,对该结构失效分析提供了解决思路与方案,本文从风机变桨轴承的运行环境和基体质量入手,通过宏观检查、化学成分分析、机械性能分析、金相及扫描与能谱分析等方法,对其疲劳裂纹产生的原因从基体本身到实际运行进行了全方位分析,并对变桨轴承后期维护提供了可行性建议,因此本文研究变桨轴承螺栓孔内壁腐蚀坑引起的疲劳裂纹具有重要的意义,为后期风电机组变桨轴承的制造、安装、运行、维护提供了理论知识和经验支撑。

2 研究方法

2.1 研究对象

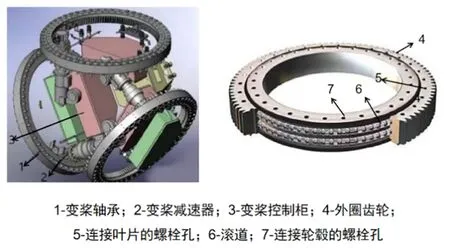

某风电场安装24 台由东方电气股份有限公司生产的单机容量为2.0 MW,型号为FD108C—2000的风电机组,变桨轴承内圈通过螺栓与轮毂连接在一起,轴承内圈与外圈之间为滚道,滚道中放有钢珠,变桨过程中钢珠滚动连接轴承外圈转动部分与内圈固定部分,变桨齿轮与轴承上的齿轮啮合驱动变桨轴承外圈转动,叶片与变桨轴承外圈通过螺栓连接在一起,跟随变桨轴承外圈一起转动[16-25],变桨系统结构组成如图1所示[7]。

图1 变桨系统结构组成Fig.1 The structure of the pitch system

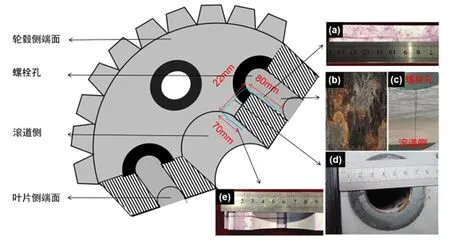

2020 年1 月某机组3 号叶片随变桨轴承外圈脱落,开裂部位位于连接叶片的螺栓孔至滚道之间的轴承,从轮毂侧观察发现3 条裂纹已贯穿螺栓孔至滚道之间,缺陷位置和形貌如图2(a)所示,轴承材质为42CrMo。在1 号位置滚道侧截取纵向试样,编号依次为1-1、1-2、1-3,如图2(b)所示;在1 号位置齿轮侧截取纵向试样,编号为1-4,如图2(c)所示;在2 号位置滚道侧和齿轮侧分别截取纵向试样,编号为2-1、2-2,如图2(d)所示;在3 号位置滚道侧和齿轮侧分别截取纵向试样,编号为3-1、3-2,如图2(e)所示。

图2 裂纹缺陷所在部位及试样取样部位(a,裂纹缺陷所在部位;b,1-1、1-2、1-3号试样取样部位;c,1-4号试样取样部位;d.2-1、2-2号试样取样部位;e,3-1、3-2号试样取样部位)Fig.2 The location of the crack defec and sample sampling site(a,The location of the crack defect;b,Sample sampling site of 1-1、1-2、1-3;c,Sample sampling site of 1-4;d,Sample sampling site of 2-1、2-2;e,Sample sampling site of 3-1、3-2.)

2.2 分析方法

(1)宏观检查

通过对变桨轴承裂纹处宏观特征的观察,初步总结得到产生裂纹的可能原因,进一步对裂纹附近的基体等进行其他检验分析。

(2)化学成分分析试验

依据标准《钢铁及合金化学分析方法》(GB/T 223),使用可见分光光度计和高频红外碳硫分析仪对轴承基体进行化学成分分析,试验结果依据标准《滚动轴承风力发电机组偏航、变桨轴承》(GB/T 29717—2013)中42CrMo的化学成分要求。

(3)非金属夹杂物试验

依据标准《钢中非金属夹杂物含量的测定标准评级图显微检验法》(GB/T 10561—2005)对1-4 号试样进行非金属夹杂物试验,实验结果依据标准《滚动轴承风力发电机组偏航、变桨轴承》(GB/T 29717—2013)中42CrMo的非金属夹杂物级别要求。

(4)机械性能试验

室温拉伸试验:依据标准《金属材料拉伸试验第1 部分:室温试验方法》(GB/T 228.1—2010)在2号位置和3 号位置附近各取2 个纵向拉伸试样,使用微机控制电子万能试验机进行室温拉伸试验,试验结果依据标准《大型合金钢锻件技术条件》(JB/T 6396—2006)中42CrMo的技术要求。

冲击试验:依据标准《金属材料夏比摆锤冲击试验方法》(GB/T 229—2007),在2 号位置和3 号位置附近各制取3 个55×10×10 mm 的V 型缺口冲击试样,使用半自动冲击试验机进行室温冲击试验和-40 ℃下冲击试验,试验结果依据标准《大型合金钢锻件技术条件》(JB/T 6396—2006)中42CrMo的技术要求。

硬度试验:将1、2、3 号位置所取的8 个试样依据标准《金属材料布氏硬度试验第1 部分:试验方法》(GB/T 231.1—2009)进行基体布氏硬度检测,依据标准《金属材料洛氏硬度试验第1 部分:试验方法》(GBT 230.1—2009)进行基体表面硬化层洛氏硬度计检测,试验结果依据标准《滚动轴承风力发电机组偏航、变桨轴承》(GB/T 29717—2013)中42CrMo的技术要求。

有效硬化层深度检测试验:依据标准《钢的感应淬火或火焰淬火后有效硬化层深度的测定》(GB/T 5617—2005)将1、2、3号位置所取的8个试样使用洛氏硬度计进行有效硬化层深度检测,从硬化层表面向内1mm 开始进行洛氏硬度试验,每间隔1.5mm测量一个点,直到测出硬度值小于标准规定的有效硬化层硬度下限为止,当下限值处于相邻两个点硬度值之间时,通过线性拟合方式得出有效硬化层深度,标准《滚动轴承风力发电机组偏航、变桨轴承》(GB/T 29717—2013)规定滚道有效硬化层深度为滚道表面到硬度值为48HRC 处的垂直距离,齿面和齿根有效硬化层深度为齿面或齿根表面到硬度值为40HRC 处的垂直距离。试验结果依据标准《滚动轴承风力发电机组偏航、变桨轴承》(GB/T 29717—2013)中42CrMo的技术要求。

(5)金相试验

依据标准《钢的低倍组织及缺陷酸蚀检验法》(GB/T 226—2015)对1-4 号试样使用金相显微镜进行金相组织观察和非金属夹杂物检测,试验结果依据标准《滚动轴承风力发电机组偏航、变桨轴承》(GB/T 29717—2013)中42CrMo的技术要求。

(6)扫描电镜及能谱试验

使用扫描电镜(SEM)对1-1 试样断面进行形貌观察,使用附带的能谱仪(EDS)对腐蚀坑产物及进行定性分析。

3 结果与讨论

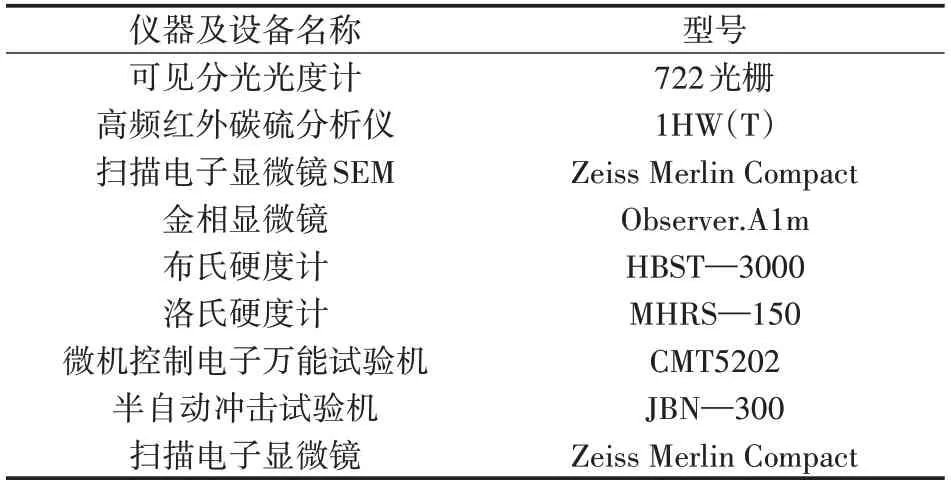

表1 试验仪器及设备Tab.1 Test instruments and equipment

3.1 宏观检查

从轮毂侧端面观察开裂部位,裂纹基本沿直线扩展,由螺栓孔至滚道侧开裂长度为22 mm,如图3(d)所示;螺栓孔内由轮毂侧端面向叶片侧端面开裂,深度为80 mm,如图3(a)所示;滚道侧由轮毂侧端面向叶片侧端面开裂,深度为70 mm,如图3(e)所示;将螺栓孔沿纵向剖开,可以看到螺栓孔内壁沿周向均存在明显的腐蚀坑,腐蚀区域覆盖整个裂纹深度,如图3(b)所示;将螺栓孔至滚道侧的轮毂沿端面剖开,可见裂纹由螺栓孔向滚道侧直线扩展,裂纹尖端已接近滚道侧表面,如图3(c)所示。

图3 变桨轴承裂纹宏观形貌(a,螺栓孔裂纹;b,螺栓孔内壁形貌;c,裂纹尖端形貌;d,轮毂侧端面裂纹;e,滚道侧裂纹)Fig.3 Macromorphology of cracks in variable propeller bearings(a,cracks in bolt holes;b,The inner wall morphology of the bolt hole;c,Morphology of the crack tip;d,cracks on the side of the hub;e,cracks on the side of the raceway)

通过宏观检测分析可以得到,在螺栓孔内壁腐蚀坑的作用下,由于螺栓孔中心与滚道连线方向轴承的有效壁厚较小,特别是螺栓孔与滚道油槽之间厚度远小于该方向其他部位,该方向应力水平较高,导致裂纹最先出现在螺栓孔中心与滚道连线的方向。

3.2 化学成分分析试验

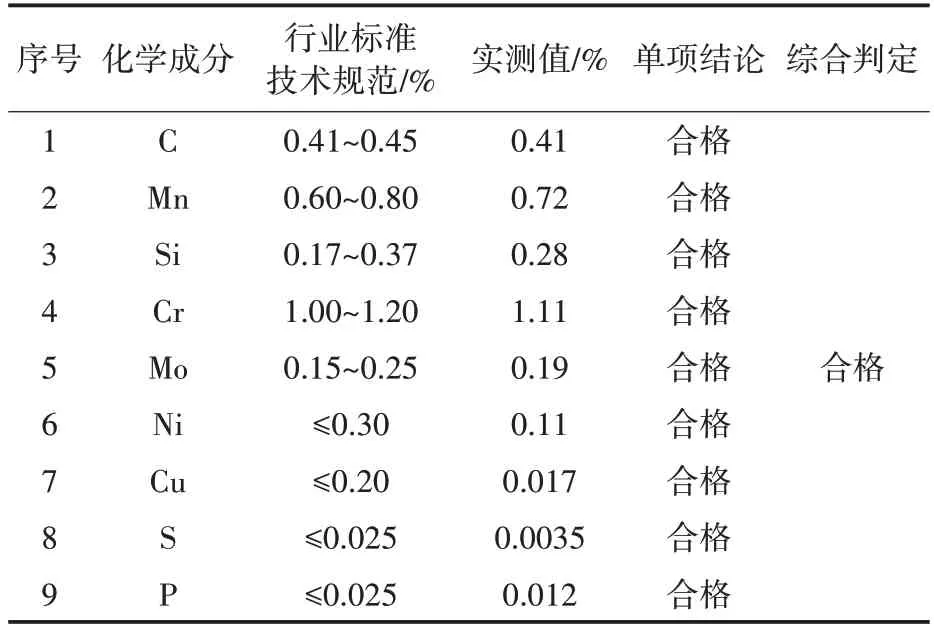

在变桨轴承的基体上取样进行化学成分定性定量分析,结果见表2。分析结果符合《滚动轴承风力发电机组偏航、变桨轴承》(GB/T 29717—2013)中42CrMo的化学成分要求,说明制造变桨轴承的原材料化学成分符合产品性能的最终要求。

表2 化学成分分析结果(wt%)Tab.2 Chemical composition analysis results(wt%)

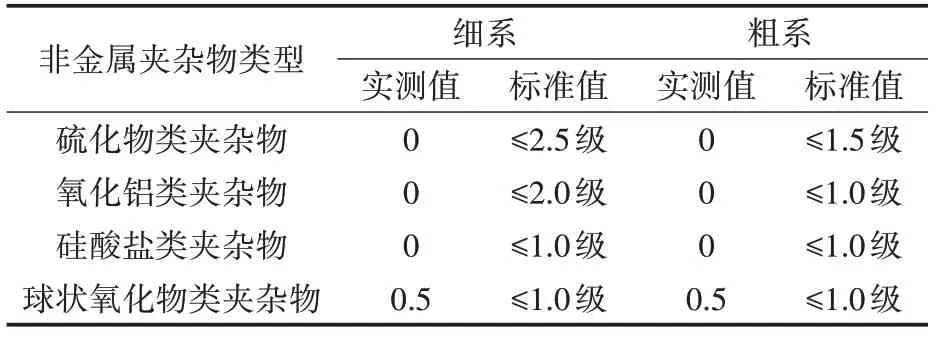

3.3 非金属夹杂物试验

对1—4 号试样螺栓孔与齿轮之间的轴承基体进行非金属夹杂物试验,通过金相显微镜可以看出基体中存在弥散无规则分布的黑色颗粒,属于球状氧化物类非金属夹杂物,未见其他非金属杂物,如图4 所示,四类非金属夹杂物试验结果见表3,符合《滚动轴承风力发电机组偏航、变桨轴承》(GB/T 29717—2013)中42CrMo的标准要求。

表3 非金属夹杂物分析结果Tab.3 Analysis results of non-metallic inclusion

图4 轴承基体端面非金属夹杂物形貌Fig.4 Non-metallic inclusion morphology of bearing matrix end face

图4 1-2号试样金相组织(a,基体显微组织;b,螺栓孔腐蚀坑附近显微组织;c,裂纹扩展部位显微组织;d,裂纹尖端附件显微组织)Fig.4 Metallographic Organisation of Sample No.1-2(a,Matrix microstructure;b,Microstructure near bolt hole corrosion pit;c,Microstructure of crack propagation site;d,Crack tip attachment microstructure)

3.4 机械性能试验

(1)常温拉伸试验:将2 号位置和3 号位置各制取的2 个拉伸试样进行室温拉伸试验,结果见表4,试验结果均符合《大型合金钢锻件技术条件》(JB/T 6396—2006)中42CrMo的技术要求。该结果表明材料的塑性和强度满足服役条件。

表4 室温拉伸试验结果Tab.4 Tensile test results at room temperature

(2)冲击试验:将2 号位置和3 号位置制取的冲击试样进行室温冲击试验和-40 ℃冲击试验,结果见表5 所示,2、3 号试样轴承基体低于《大型合金钢锻件技术条件》JB/T 6396—2006 标准中的室温冲击吸收能量≥35 J 要求的下限和-40 ℃冲击吸收能量≥27 J 要求的下限。该结果表明材料的韧性差、应力集中敏感性高、抗疲劳性能低,导致螺栓孔附近的腐蚀坑成为机组运行过程中最薄弱部位。

表5 冲击试验结果Tab.5 Impact test results

(3)硬度试验:将1、2、3 号位置所取的8 个试样进行布氏硬度试验(F=1.839 kN,D=2.5 mm),结果见表6所示,结果表明2-1试样和3-2试样基体硬度值略低于标准规定的下限值,其余试样基体布氏硬度值符合标准要求。

表6 布氏硬度试验结果(HBW2.5/187.5)Tab.6 Brinell hardness test results(HBW2.5/187.5)

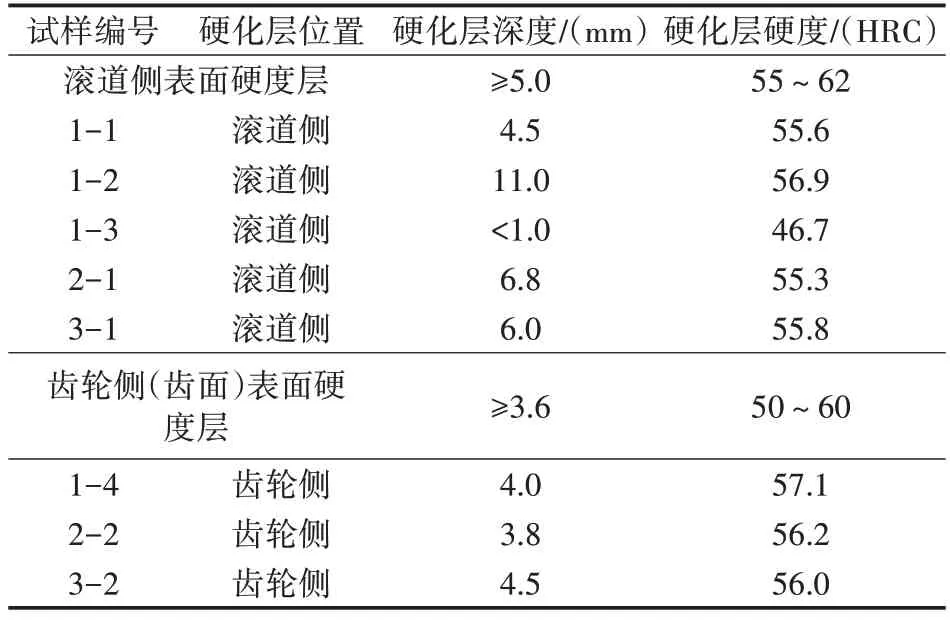

(4)有效硬化层测量试验:将1、2、3号位置所取的8 个试样进行有效硬化层深度和洛氏硬度试验(150 kgf)测量,结果见表7 所示。结果表明滚道侧1-3 试样有效硬化层深度小于1.0 mm,表面硬化层硬度为46.7 HRC,不符合标准要求,齿轮测有效硬化层深度和硬度均符合标准要求。

表7 有效硬化层测量试验结果Tab.7 Test results of effective hardening layer measurement

通过以上机械性能实验表明变桨轴承基体应力集中敏感性高、抗疲劳性能低,部分表面硬化层深度较小,硬度较低,说明变桨轴承表面硬化工艺不合格,未能很好改善材料本身的耐磨性及耐疲劳性。

3.5 金相组织试验

在光学显微镜下对1-4号试样进行金相组织检验,结果表明基体显微组织为回火索氏体,存在轻微的带状组织偏析,平均晶粒度为6~7 级,如图4(a)所示;螺栓孔内表面存在明显腐蚀坑,深度最大为0.36 mm,大部分腐蚀坑较为圆钝,内部充满腐蚀产物,如图4(b)所示;裂纹断面附近的腐蚀坑较为尖锐,有向基体扩展的趋势,如图4(c)所示;螺栓孔内壁腐蚀坑处存在沿晶的二次裂纹,组织为回火索氏体如图4(d)所示。

变桨轴承与叶片连接的螺栓孔周向存在多处腐蚀坑,仅在螺栓孔中心与滚道连线方向的腐蚀坑易形成开裂源区,在该处形成疲劳损伤累积,进一步萌生多个疲劳微裂纹,在交变应力与腐蚀共同作用下不断向金属基体内沿晶扩展,相邻的微裂纹逐步连接形成较大的疲劳裂纹并继续向滚道侧扩展。

3.6 扫描电镜及能谱试验

使用扫描电镜对1-1号试样螺栓孔附近断面进行观察,结果表明裂纹源区附近均存在腐蚀坑,如图5(a)所示;裂纹扩展区可见典型的疲劳条纹和沿晶开裂,如图5(b)和图5(c)所示;裂纹终断区可见典型的冰糖块形貌,如图5(d)所示。

图5 1-1号试样断面SEM形貌(a,裂纹源区;b,扩展区;c,高倍扩展区;d,终断区)Fig.5 SEM morphology of sample section No.1-1(a,Crack source area;b,Expansion area;c,Highpower expansion area;d,Terminal area)

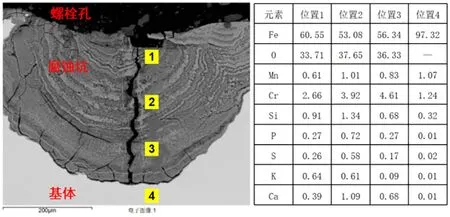

对1-1试样螺栓孔内表面腐蚀产物进行能谱成分分析,能谱分析结果如图6所示,结果表明腐蚀坑中的腐蚀产物处除O、Fe 外,还有Si、P、S、K、Ca 等元素,其中腐蚀性元素S的含量最高为0.58%。

图6 1-1号试样螺栓孔腐蚀产物能谱分析Fig.6 Energy spectrum analysis of corrosion products of bolt holes in sample No.1-1

通过扫描电镜及能谱试验分析,由于在疲劳循环过程中易形成滑移台阶,新生成的滑移台阶会通过化学吸附方式吸附氧形成氧化层,滑移台阶上的氧化物易沿滑移带进入材料内部,从而促进裂纹形成,腐蚀坑往往会成为金属表面裂纹萌生的位置,因此大气环境中氧的存在严重影响循环滑移的动态不可逆性。

4 结论

变桨轴承发生疲劳开裂的原因是表面硬化工艺不合格,工件表面抗疲劳与抗腐蚀性能降低,长时间暴露在空气中,会在交变应力较大的螺栓孔内壁产生腐蚀坑,并且变桨轴承基体抗疲劳性能较低,对疲劳裂纹在其内部的扩展起促进作用,当裂纹进一步扩展至临界尺寸时将会发生失稳快速断裂。

因此,后续为防止变桨轴承发生疲劳开裂,可采取以下措施:(1)严格控制变桨轴承与叶片连接的螺栓孔表面加工工艺,避免出现表面缺陷,并对螺栓孔表面采取防腐措施;(2)通过结构优化降低变桨轴承螺栓孔与滚道之间轴承基体的应力水平;(3)新变桨轴承的制造应按照GB/T 29727 等相关标准进行质量控制、检验和验收,避免存在材质不合格的缺陷;(4)定期对在役风机变桨轴承内部缺陷进行无损检测,发现裂纹等危害性缺陷应进行修复或更换处理。