某1 050 MW 超超临界燃煤机组深度调峰运行经济性与末级叶片安全性研究

2023-12-05王学华史鹏飞冯云鹏

王学华,史鹏飞,林 波,冯云鹏,姚 力

(1.国能神福(石狮)发电有限公司,福建 泉州,362700;2.国家能源集团科学技术研究院有限公司,江苏 南京 210023)

1 引言

在“双碳”目标下,以新能源为“主体能源”的新型电力系统建设加速推动。新能源随机性和间歇性的特点要求电力系统提升灵活性,以尽可可能消纳日益增长的可再生能源。我国以煤电为主体的能源结构,决定了燃煤发电机组必须进行深度调峰,以提高电力系统灵活性[1-3]。各地都出台了相关的政策,要求提加大煤电机组参与深度调峰的力度,以山西为例,目前已有八成以上火力发电机组参与深度调峰辅助服务市场。燃煤机组参与深度调峰已成为新常态[4]。燃煤机组由于自身的限制,低负荷工况时主辅机偏离设备经济运行点,机组运行经济差[5-6];同时主要设备在低负荷下的安全可靠性也面临着诸多问题[7-9]。在低负荷工况运行时,锅炉存在炉内燃烧不稳定、脱硝系统无法正常投运、受热面超温、水冷壁管热疲劳开裂、氧化皮脱落速度加快及堆积堵管、尾部烟道受热面减薄、水动力安全性较差、脱硝系统无法正常投运等问题[10-12]。汽轮机低压缸在小容积流量工况下容易发生鼓风、水蚀和颤振等问题,对末级叶片造成损伤甚至断裂,危及汽轮机的安全运行[13-14]。

如何保障燃煤机组在深度调峰运行下的安全性和经济性是当前试验和研究的热点。张世宏等[15]针对平顶山电厂超超临界机组直流锅炉水冷壁壁温偏差过大的问题,本文根据锅炉结构特点和对冲燃烧特性,建立了1 000 MW 机组对冲燃烧锅炉水动力计算模型,并通过对比计算结果和试验实测数据,反推锅炉热负荷分布,分析了造成锅炉水冷壁壁温偏差过大的原因,提出了相关应对措施。许大通[16]根据1 030 MW 超超临界燃煤火电参与深度调峰实际运行参数,构建机组深度调峰的收益计算模型,并对深度调峰过程中锅炉燃烧稳定性、水冷壁温度、脱硝催化剂效率、风机运行稳定性、发电机组进相能力等安全性和环保性问题进行了深入分析,并且针对上述问题提出运行控制方案及节能措施。石红晖等[17]采用数值方法研究了小流量条件下6种工况下低压缸末级气动参数和流场结构的变化规律,得到低压缸末五级的效率、焓降分配、子午面流线,以及末级流动结构、气流角和温度的分布规律。徐佳敏[18]建立了低压缸7级叶片模型,分析了低压缸进汽流量、进汽温度对整个流场和末级叶片温度的影响场的分布情况,并分析了低压缸进汽流量、进汽温度对整个流场和末级叶片温度的影响。史鹏飞等[19-21]对机组在不同深度调峰负荷下的锅炉、汽轮机性能、厂用电率、运行煤耗情况变化进行了试验研究,并分析了机组在不同负荷率和相同负荷率不同深调占比下机组全年平均供电煤耗的变化。

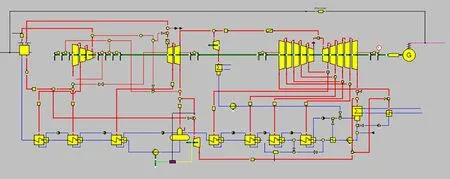

本文以某1 050 MW超超临界燃煤机组为例,对机组深度调峰至30%和20%额定负荷下深度调峰运行的主要设备性能、运行经济性进行了试验研究[22-24],并以20%额定负荷为基准,利用Ebsilon 仿真软件进行变工况模拟计算,对机组在20%额定负荷不同循环水温度下低压缸末级叶片鼓风情况进行了仿真研究,研究结果可为超超临界燃煤湿冷机组灵活性改造和经济运行提供一定的借鉴。

2 研究方法

2.1 机组概况

某1050MW燃煤汽轮发电机组的锅炉主设备由东方锅炉(集团)股份有限公司、BHK、BHDB 制造,型号为DG3130/27.46-Π2,为高效超超临界参数变压直流炉、采用冲燃烧方式。汽轮机为超超临界、一次中间再热、单轴四缸四排汽、冲动凝汽式汽轮机。型号为N1050-26.25/600/600。凝汽器设计为双背压、单流程、双壳体、表面型、壳体和水室为全焊接结构单背压凝汽式。

2.2 深度调峰试验

为了掌握该1 050 MW 机组深度调峰运行至30%和20%额定负荷的主要设备性能、运行经济性的变化情况。试验在500 MW 负荷工况的基础上,逐步降低机组负荷至300 MW 和200 MW 负荷,每个试验工况稳定2小时。

机组在500 MW负荷工况稳定运行2小时后,逐步降低机组负荷至300 MW 和200 MW;当机组负荷低于250 MW 时。启动炉水循环泵系统,锅炉由干态运行转为湿态运行。300 MW 负荷采用三台磨运行,负荷低于300 MW,停运E磨(热备用),保持两台磨煤机运行。全过程不投运等离子系统。

300 MW 以下负荷采用单汽泵调节,另一台循环备用,不停泵运行,给水泵再循环门打开。试验采用ASME 流量喷嘴测量5 号低加至除氧器凝结水流量,试验稳定工况时对机组热力系统进行隔离,停止对外供热和供汽,停止凝汽器补水。试验过程中密切监视机组蒸汽参数波动、锅炉受热面温度、过热度、脱硝烟气温度、汽轮机末级叶片温度和各轴振和瓦振情况,发现异常情况,及时进行调整,待参数恢复正常后再继续降低机组负荷或者进行稳定工况试验[25]。

2.3 小容积流量汽轮机末级鼓风情况模拟

为研究该1 050 MW 汽轮机组低压缸末级机组在20%额定负荷在各种环境工况下的鼓风情况,在机组20%额定负荷试验的基础上,以20%额定负荷为基准,通过改变循环水进水温度,利用Ebsilon 软件进行变工况模拟计算,得出不同循环水温度下20%负荷下汽轮机末级的各项参数。

3 结果与讨论

3.1 机组深度调峰试验结果

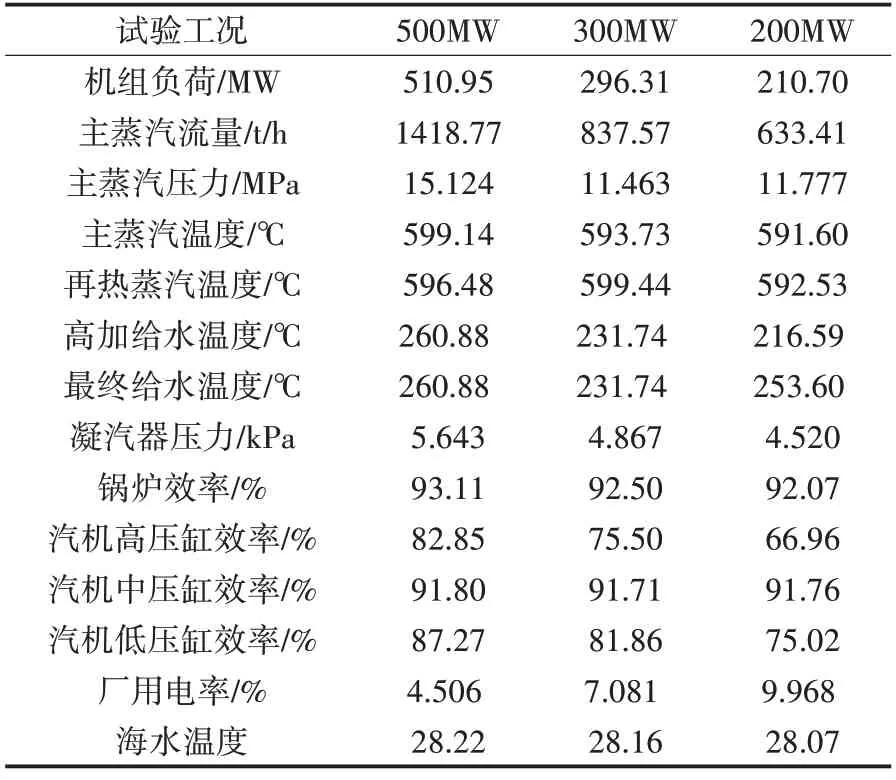

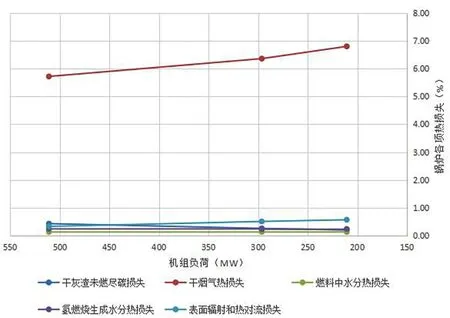

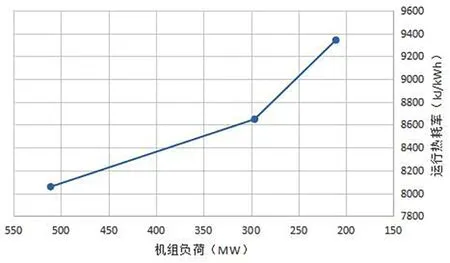

随着机组深调幅度的增加,机组锅炉效率、汽轮机三缸效率、厂用电率、运行发、供电煤耗呈现加速恶化趋势。本试验1 050 MW 超超临界燃煤机组从50%额定负荷深度调峰至30%和20%额定负荷主要运行参数和设备性能变化情况见表1;锅炉各项热损失见图1;汽轮机热耗率变化情况见表2。

图1 某1 050 MW机组Ebsilon仿真模型Fig.1 Ebsilon simulation model of a 1 050 MW unit

表1 某1 050 MW机组深度调峰试验主要参数变化Tab.1 Changes of main parameters in depth peak regulation test of a 1 050 MW unit

表2 不同循环水进水温度下汽轮机末级的各项参数Tab.2 Parameters of turbine final stage under different inlet temperature of circulating water

从表1 中可知,机组负荷从50%额定负荷深度调峰至30%和20%额定负荷时,锅炉效率从93.11%分别降低至92.50%和92.07%,相对降低0.66%和1.12%。从图1 中可知,在锅炉各项热损失中,排烟热损失占比最大,为影响锅炉热效率的最主要因素。锅炉排烟热损失从5.75%分别升高至6.36%和6.80%,相对升高11.19%和18.88%。排烟热损失增加的主要原因是在低负荷工况下,由于系统阻力的降低,送风机工况点严重偏离了设计工况点,风机效率降低,运行调整裕度减小,送风量的调整幅度远小于机组负荷下降的幅度,导致一次风总量相对偏大,运行氧量偏高。

从表1 中可知,机组深调至30%和20%额定负荷时,汽轮机采用定压运行方式,主汽压力基本维持在11~12 MPa,主蒸汽温度和再热温度基本能维持额定值600 ℃,25%负荷以下负荷时为保证脱硝系统正常投运,炉水循环泵投入运行,最终给水温度达到254 ℃左右。汽轮机高压缸效率和低压缸效率随深幅度的增加下降尤为明显。高压缸效率从82.85%分别下降至75.50%和66.96%,相对下降8.87%和19.18%。低压缸效率从87.27%分别下降至81.86%和75.02%,相对下降6.20%和14.03%,汽轮机本体性能显著恶化。从图2 中可以看出,汽轮机组热耗率从8 056.22 kJ/(kW·h)增加至8 648.02 kJ/(kW·h)和9 341.73 kJ/(kW·h),分别增加591.80 kJ/(kW·h)和1 285.51 kJ/(kW·h),相对增加7.35%和15.96%,汽轮机组热力系统经济性显著下降。同时在机组深度调峰过程中,磨煤机、循环水泵、送风机和引风机等主要辅机设备设计运行点大幅度偏离其经济运行工况点,运行效率大幅下降,耗电率明显增加。机组从50%额定负荷深调至30%和20% 额定负荷时,厂用电率从4.506% 增加至7.081% 和9.968%,分别相对增加57.16% 和121.23%,主要辅机耗电率呈总体上加速恶化趋势。由此可见,机组从50%深度调峰至30%和20%过程中,随着深度调峰幅度的增加,锅炉性能、汽轮机性能、主要设备性能呈加速恶化趋势。

图2 深度调峰锅炉各项热损失变化Fig.2 Changes of boiler heat loss during depth peak regulation

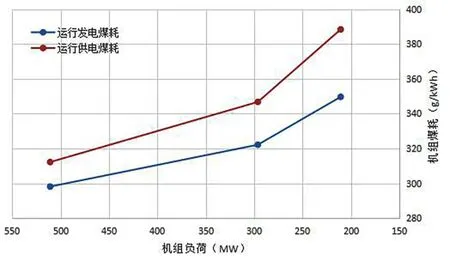

从图3可知,在机组深度调峰过程中,随着深调幅度的增加,运行发电煤耗和供电煤耗显著增加,运行经济性显著下降,而且呈现加速恶化趋势。机组从50%额定负荷深度调峰至30%和20%额定负荷时,机组运行发电煤耗从298.20 g/(kW·h)增加至322.22 g/(kW·h)和349.69g/(kW·h),发电煤耗分别增加24.02 g/(kW·h)和51.49 g/(kW·h),相对增加8.05%和17.27%。机组运行供电煤耗从312.27g/(kW·h)增加至346.78g/(kW·h)和388.41g/(kW·h),供电煤耗分别增加34.51g/(kW·h)和76.14 g/(kW·h),相对增加11.05%和24.38%。可见,机组从50%额定负荷深度调峰至30%和20%额定负荷时,机组运行经济性显著下降。

图3 深度调峰汽轮机热耗率变化Fig.3 Changes of steam turbine heat rate during depth peak regulation

图4 深度调峰机组煤耗变化Fig.4 Changes of the unit coal consumption during depth peak regulation

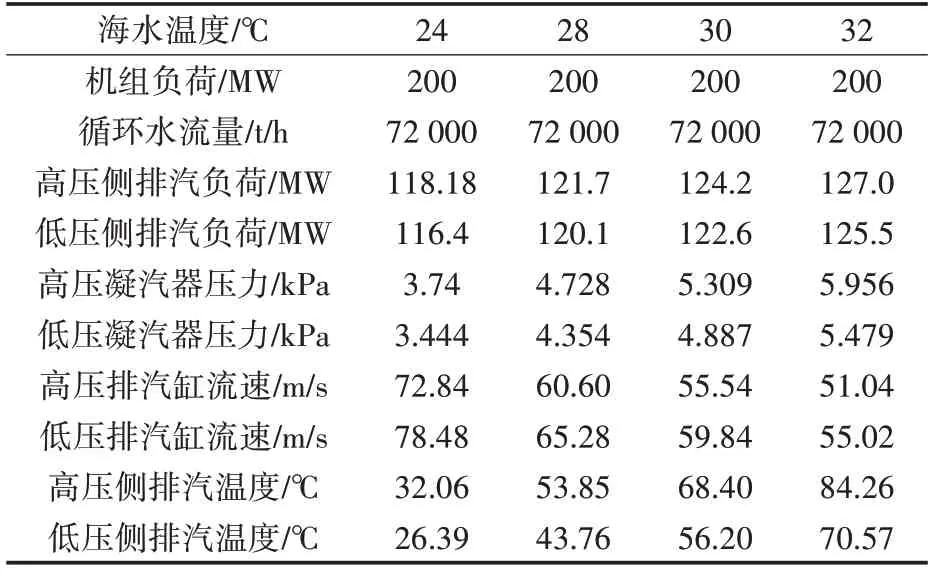

3.3 小容积流量下汽轮机末级鼓风情况分析

在机组深度调峰过试验程中,凝汽器进水温度维持在28℃左右,随着机组负荷的降低,高、低压凝汽器压力随之降低,排汽温度也随之升高。当机组负荷降低至265 MW 负荷时,高压侧末级开始出现鼓风现象,排汽开始过热,最高过热度在210~220 MW 负荷之间,过热度为15.31℃。机组负荷降低至240 MW 负荷时,低压侧末级开始出现鼓风现象,排汽开始过热,最高过热度在210~220 MW 负荷之间,过热度为9.55℃。高压凝汽器和低压凝汽器温度均在55℃以内,汽轮机可在低压缸不喷水状态下长期运行。

以20%额定负荷作为基准工况(循环水流量72 000 t/h,进水温度27.8℃)下,通过改变循环水进水温度,利用Ebsilon 软件进行变工况模拟计算,得出不同循环水温度下20%负荷下汽轮机末级的各项参数,见表2。

从表2 中可以看出,循环水进水温度在28℃以下时,高、低压侧低压缸的排汽速度均可保持在60 m/s 以上,排汽温度在50℃左右,汽轮机可在低压缸不喷水状态下长期运行。但在夏季工况下,循环水温度在30℃和32℃时,高低压侧低压缸的排汽速度均降低至60 m/s以下,末级鼓风加重,随之高压末级排汽温度分别升至68℃、84℃。由此可见,当循环水流量72 000 t/h,环境温度在28℃以下时,机组在20%负荷时高低压侧低压缸的排汽速度均可保持在60 m/s 以上,排汽温度在50℃左右,汽轮机可在低压缸不喷水状态下长期运行;环境温度高于28℃时,高低压侧低压缸的排汽速度均降低至60 m/s 以下,末级鼓风加重,此时需投入低压缸减温水,并引起叶片水蚀风险,对机组末级叶片产生不利影响。

4 结论

通过对某超超临界1 050 MW 燃煤机组在深度调峰负荷下的运行经济性与末级叶片安全性的研究,可以得出:

(1)机组在深度调峰负荷运行时,锅炉性能、汽轮机性能、主要辅机性能及厂用电率等主要设备性能指标明显恶化,而且随着深度调峰幅度的增加,呈现加速恶化的趋势。

(2)机组从50%额定负荷分别深调至30%和20%额定负荷时,汽轮机采用定压运行方式,主汽压力基本维持在11~12 MPa,主蒸汽温度和再热温度基本能维持额定值600℃。随着机组运行负荷的变化,汽轮机高压缸效率和低压缸效率随深幅度的增加下降尤为明显,为提高机组运行经济性,应进一步摸索机组在50%额定负荷下的经济运行方式。

(3)机组从50%额定负荷分别深调至30%和20%额定负荷运行时运行供电煤分别增加34.50 g/(kW·h)和76.14 g/(kW·h),机组运行经济性显著下降。

(4)当循环水流量72 000 t/h,环境温度在28℃以下时,机组在20%负荷时高低压侧低压缸的排汽速度均可保持在60 m/s 以上,排汽温度在50℃左右,汽轮机可在低压缸不喷水状态下长期运行;环境温度高于28℃时,高低压侧低压缸的排汽速度均降低至60 m/s以下,末级鼓风加重,此时需投入低压缸减温水,并引起叶片水蚀风险,对机组末级叶片产生不利影响。