形状记忆氨纶/锦纶包覆纱的制备及其压力袜性能

2023-12-05王雅倩万爱兰吴光军

王雅倩, 万爱兰, 曾 登, 吴光军, 祁 倩

(1.江南大学 针织技术教育部工程研究中心, 江苏 无锡 214122; 2.连云港杜钟新奥神氨纶有限公司,江苏 连云港 222069)

压迫疗法是通过改变机体的外部压力,治疗动脉和静脉以及淋巴系统血管疾病的基本疗法之一[1-2]。压力袜作为弹性压缩袜品用作压迫疗法,可对腿部施加压力、促进静脉血液向心脏回流,从而改善腿部血液循环,减少腿部肿胀和缓解腿部疲劳[3]。

形状记忆聚氨酯作为一类嵌段型聚氨酯,具备固定相和可逆相,主要通过控制聚合物硬段的含量和软段的分子质量来实现[4]。形状记忆聚氨酯的硬段以芳香族二异氰酸酯为主,其极性强,具有一定的刚性,可作为记忆初始形状的固定相;软段以低分子质量的二元醇扩链剂为主,玻璃化转变温度低,具有一定的柔性,可作为可逆相[5]。结合干法纺丝工艺可制备形状记忆氨纶(SMPU),其除了具备普通氨纶常规的力学性能外,还可对外界温度作出响应,在临时形变和初始形状之间作可逆变化[6]。Kumar等[7]在压力袜中加入SMPU,制得了可通过改变温度来控制压力的智能压力袜。Narayana等[8]利用SMPU作为压力袜的主要原料,设计并优化了压力袜的结构,但所用SMPU的玻璃化转变温度为42.13 ℃,应用于人体实际穿着存在一定难点。

本文以SMPU为原料[9],制备SMPU/锦纶(SMPU/PA) 包覆纱,采用平纹衬垫组织作为压力袜袜筒组织结构,探究衬垫比和衬垫纱送纱张力对其压力性能的影响,为改善压力袜穿脱问题提供参考。

1 实验部分

1.1 形状记忆氨纶性能测试

1.1.1 氨纶原料

形状记忆氨纶(SMPU)及普通氨纶(PU)均由连云港杜钟新奥神氨纶有限公司提供,线密度均为15.56 tex。

1.1.2 热力学性能测试

采用美国TA公司的DSC Q200差示扫描量热仪定量评价SMPU的玻璃化转变温度。测试过程分为3个阶段:第1阶段为第1次升温,以10 ℃/min 的升温速率从-40 ℃升温至90 ℃。以消除样品的热历史;第2阶段为第1次降温,以10 ℃/min降温速率冷却至-40 ℃;第3阶段为第2次升温,以 10 ℃/min 的升温速率升温至90 ℃,测试均在氮气环境下进行。

1.1.3 形状记忆性能测试

首先将SMPU在高于玻璃化转变温度条件下平衡10 min, 并进行拉伸(记为形变ε1);随后将其冷却至玻璃化转变温度以下,静置10 min后测量此时的固定形变(记为形变ε2);再次将试样加热到玻璃化转变温度以上,静置10 min后记录此时的形变(记为ε3)。重复上述操作3次,按照下式分别计算形变固定率Rf和形状回复率Rr,取测试结果的平均值作为最终实验结果。

1.2 形状记忆氨纶/锦纶包覆纱性能测试

1.2.1 形状记忆氨纶/锦纶包覆纱试样制备

为获得形状记忆氨纶/锦纶(SMPU/PA)包覆纱,以SMPU为芯纱,外包PA为包覆纱提供强力和耐磨性。其中,外包纱为7.78 tex的半消光锦纶拉伸变形丝,包覆纱的牵伸倍数为3.5,包覆捻度为500捻/m。普通氨纶/锦纶(PU/PA)包覆纱规格及工艺参数与SMPU/PA包覆纱一致。

1.2.2 包覆纱形状记忆性能测试

包覆纱的形状记忆性能测试同1.1.3节,分别计算形变固定率Rf和形状回复率Rr,取测试结果的平均值作为最终实验结果。

1.2.3 包覆纱拉伸性能测试

按照GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定(CRE 法)》,在 XL-2 型纱线强伸度仪上对包覆纱进行测试,将试样在标准大气条件下调湿24 h,测试环境温度分别为玻璃化转变温度以下和玻璃化转变温度以上。设置预张力为(0.05±0.01) cN/dtex,隔距长度为250 mm, 拉伸速度为250 mm/min。每种试样分别测试10次,实验结果取平均值。

1.2.4 包覆纱弹性回复性能测试

按照FZ/T 50007—2012《氨纶丝弹性试验方法》,采用纱线强伸度仪对试样进行测试。实验温度分别选择高于玻璃化转变温度和低于玻璃化转变温度,隔距长度为500 mm,拉伸速度为250 mm/min,定伸长为10%,定伸长时间设为3 min,松弛时间为2 min, 测试10次取平均值。

1.3 形状记忆氨纶压力袜性能测试

1.3.1 形状记忆氨纶压力袜试样制备

压力袜产生作用的部位主要是袜筒,本文袜筒组织采用平纹衬垫组织,如图1(a)所示,利用SMPU/PA包覆纱(23.34 tex)与棉纱(19.43 tex)编织压力袜袜筒部分。其中,SMPU/PA包覆纱为衬垫纱(纱线1),棉纱作底纱(纱线2)。

图1 平纹衬垫组织Fig.1 Plain weave pad weave.(a) Schematic diagram of plain weave pad weave; (b) 1∶1 padding; (c) 1∶2 padding; (d) 1∶3 padding

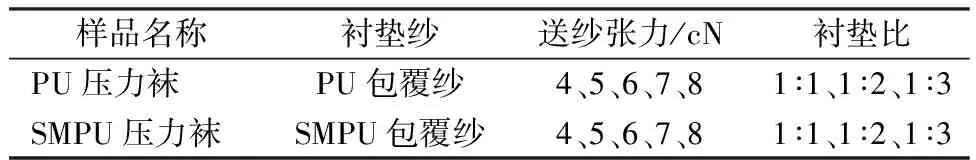

选用MD-C312A 一体袜机(振兴机械公司),针数为144,针筒直径为9.52 cm,设置衬垫比分别为 1∶1、 1∶2、1∶3,形成直条外观如图1(b)~(d)所示。PU压力袜作为对照,以PU/PA包覆纱为衬垫纱,采用一致的底纱与编织工艺制备。压力袜的工艺参数如表1所示。

表1 压力袜工艺参数Tab.1 Specification parameters of pressure socks

利用蒸汽定形,温度为150 ℃,时间为1 min,得到如图2所示的PU压力袜与SMPU压力袜。

图2 压力袜实物图Fig.2 Physical map of compression socks

1.3.2 压力袜性能测试

利用标准立裁人台模拟人体腿部,并对人台缠绕加热线,通过温控器控制人台腿部温度,模拟人体体表温度(34 ℃)。实物图如图3(a)所示。

图3 压力测试装置Fig.3 Pressure test device.(a) Model picture; (b) MFF multi-point membrane pressure test system

采用MFF多点薄膜压力测试系统(上海邑成测试设备有限公司)测试压力,测试平台如图3(b) 所示,该系统包含薄膜压力传感器、采集模块和标定台。薄膜压力传感器的厚度仅为0.2 mm,直径为9.52 mm,受力范围最大可达到60 kPa。

根据FZ/T 73031—2009《压力袜》选取压力测试点,如图4所示。B为脚踝周长最细处。

图4 压力测试点Fig.4 Pressure test point

2 结果与讨论

2.1 形状记忆氨纶性能

2.1.1 SMPU转变温度

图5示出SMPU的差示扫描量热(DSC)曲线。在第1次升温过程中,出现2个熔点峰,即32.15 ℃和46.64 ℃,说明在这2个温度条件时,聚氨酯分子链的布朗运动能力活跃,分子链的构象可发生变化,也可形成临时形状,实际应用场景与第1次升温曲线更接近;而在玻璃化转变温度以下时,分子链被冻结,刚性较大,布朗运动能力大幅下降,临时形状得到固定;当再次升温到玻璃化转变温度以上时,聚氨酯分子链的运动能力被再次激活,可恢复到初始形变[10]。

图5 SMPU的差示扫描量热曲线Fig.5 Differential scanning calorimetric curves of SMPU

SMPU是由玻璃化转变温度高的硬段和玻璃化转变温度低的软段聚合而成的嵌段共聚物,通过调节聚氨酯原料的组成和比例,可获得不同的玻璃化转变温度[5]。从测试结果看出,本文使用的SMPU其玻璃化转变温度为32.15 ℃,而人体体表温度为34 ℃,即人体体温就可激发其形状记忆功能。

2.1.2 SMPU形状记忆性能

SMPU形状记忆特性是指在玻璃化转变温度以下能保持临时形变不变,而在受热刺激下又可恢复到原来的形状。本文中SMPU的形变固定率为90%,形状回复率为91%。这是因为SMPU在第1次处于玻璃化转变温度以上时,储存的内应力导致其产生热收缩;而当温度在玻璃化转变温度以下时,可将以前的形变固定下来;当再次升温至玻璃化转变温度以上,其又有恢复到初始形变的趋势。这也证明本文使用的SMPU形状记忆性能良好。

2.2 形状记忆氨纶/锦纶包覆纱性能

2.2.1 包覆纱形状记忆性能

形变固定率Rf和形状回复率Rr可用于客观描述材料的形状记忆性能,这2个指标的数值与材料的形状记忆性能成正比[11]。SMPU/PA包覆纱的形变固定率和形状回复率分别为85%和89%,均超过80%。与SMPU相比,SMPU/PA包覆纱的形变固定率和形状回复率有所损失,这是因为外包的锦纶在一定程度上阻碍了形状记忆性能的响应。

2.2.2 包覆纱弹性回复性能

表2示出包覆纱在不同温度条件下的弹性回复率。可以看出,SMPU/PA在玻璃化转变温度以上时的弹性回复率较玻璃化转变温度以下提高了24.76%。SMPU通过硬段和软段的比例使其具备形状记忆性能,硬段为SMPU提供刚性,形成固定形变;软段为SMPU提供弹性,形成回复应变。当SMPU在玻璃化转变温度以上时,软段发挥主要作用,导致其弹性提高,弹性回复率增大。对比PU/PA包覆纱在20 ℃和34 ℃前后的弹性回复率变化可以发现,SMPU/PA包覆纱的弹性回复率变化不明显,这是因为PU不具备可逆相和固定相,所以在温度变化前后性能无明显差异。

表2 包覆纱弹性回复性能测试结果Tab.2 Test results of elastic recovery performance of covered yarn %

塑性变形是指经过拉伸的试样在外力去除后产生的不能恢复原状的变形部分,而塑性变形率则是指塑性变形量与原长的比值。观察SMPU/PA包覆纱的塑性变性率可发现,升温后其塑性变形量减小,可恢复到初始形状的趋势增大,这也与弹性回复率增大对应,说明高于玻璃化转变温度时,SMPU/PA包覆纱形状记忆特性触发,弹性提高,有逐渐恢复到初始形状的趋势。

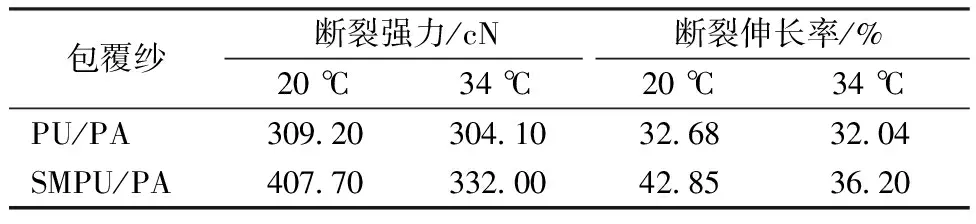

2.2.3 包覆纱拉伸性能

包覆纱的断裂强度反映了纱线的抵抗外力破坏的能力[12]。SMPU/PA包覆纱以及PU/PA包覆纱在不同环境温度下的断裂强力和断裂伸长率的测试结果见表3。可见:SMPU/PA包覆纱的断裂强力和断裂伸长率在20 ℃和34 ℃条件下差异较大;SMPU/PA包覆纱在玻璃化转变温度以上时的断裂强力和断裂伸长率比玻璃化转变温度以下分别降低18.56%、15.52%。这是因为当温度达到玻璃化转变温度时,形状记忆性能被触发,使得包覆纱的弹性提高,拉断纱线时施加的负荷也随之减小,断裂强力降低。而环境温度发生变化时,PU/PA包覆纱的断裂强力和断裂伸长率均无明显变化。

表3 包覆纱拉伸性能测试结果Tab.3 Test results of tensile properties of covered yarn

对比SMPU/PA包覆纱和PU/PA包覆纱的拉伸性能可知,PU/PA包覆纱的断裂强力和断裂伸长率均比SMPU/PA包覆纱小,这也说明SMPU/PA在玻璃化转变温度以下时虽弹性不如PU/PA,抵抗外力破坏的能力大;但当温度达到玻璃化转变温度时,二者的差距减小。这也说明在玻璃化转变温度以上时,SMPU/PA包覆纱的形状记忆性能恢复。

2.3 形状记忆氨纶压力袜压力性能

PU压力袜与SMPU压力袜的压力测试结果分别如图6、7所示。对比PU压力袜在20、34 ℃时的压力变化可知,其压力无显著变化,这是因为PU无固定相与可逆相,温度变化对其压力无影响。观察20、 34 ℃ 时SMPU压力袜的压力可得,玻璃化转变温度以下时SMPU压力袜的压力小,而当温度达到玻璃化转变温度以上时,SMPU发挥作用,其储存的内应力释放,导致SMPU收缩,长度缩短,压力增大;其袜筒部位的压力在温度达到玻璃化转变温度以上与玻璃化转变温度以下时相比最大可提高16.26%;且玻璃化转变温度以上时的压力与PU压力袜的压力相当。这也证明了SMPU压力袜在玻璃化转变温度以下时的压力小,便于上身穿着,依靠体温达到玻璃化转变温度以上时,压力增大,达到解决穿脱困难和改善腿部血液循环的目的。

图6 PU压力袜的压力测试结果Fig.6 Stress test results for PU compression socks. (a) Pressure at 20 ℃; (b) Pressure at 34 ℃

2.3.1 衬垫比对压力袜压力性能的影响

当温度在玻璃化转变温度以上时,对比相同送纱张力时SMPU压力袜的压力可发现:当衬垫比为1∶3时,压力最大;当衬垫比为 1∶1 时,压力最小;当送纱张力为6 cN时,衬垫为 1∶3 的压力袜压力比衬垫比为1∶1的压力袜压力最大可提高11%;且衬垫比为1∶3,送纱张力为8 cN时,SMPU压力袜的压力最大可达到2 841 Pa。这是因为作为浮线的SMPU/PA包覆纱在此时长度最长,使得SMPU存储的内应力有更多的空间可释放,SMPU的长度变化达到最大,从而导致压力最大。

2.3.2 送纱张力对压力袜压力性能的影响

由图7可知:在玻璃化转变温度以上,当平纹衬垫组织的衬垫比相同时,随着作为衬垫纱的SMPU/PA包覆纱送纱张力的增大,SMPU压力袜的压力也随之增大;当衬垫比为 1∶3 时,送纱张力为8 cN的SMPU压力袜与送纱张力为4 cN的SMPU压力袜相比,其压力增大了30%。这说明当送纱张力增大时,喂入袜筒的 SMPU/PA 包覆纱含量增多,从而导致压力袜的压力也增大。

图7 SMPU压力袜的压力测试结果Fig.7 Stress test results for SMTU compression socks.(a) Pressure at 20 ℃; (b) Pressure at 34 ℃

3 结 论

1)形状记忆氨纶(SMPU)主要是通过控制聚合物硬段和软段的比例来实现不同的玻璃化转变温度,本文SMPU的玻璃化转变温度为32.15 ℃,接近人体体表温度。利用SMPU为芯纱,锦纶(PA)为外包纱制得的 SMPU/PA 包覆纱,仍具有良好的形状记忆性能和拉伸性能以及弹性,可用于制备织物。

2)SMPU 能记忆外界赋予的初始形状,可将形变固定下来,当温度达到人体体表温度时,拥有能可逆地恢复到原始状态的趋势,因此穿上SMPU/PA压力袜后SMPU 储存的内应力会释放,使其长度缩短,开始收缩,产生额外的压力,解决压力袜因高度压力而造成的穿脱困难的问题。

3)当袜筒部位平纹衬垫组织的衬垫比为1∶3且衬垫纱送纱张力为8 cN时,SMPU/PA含量最大,浮线长度最长,SMPU压力袜的压力最大,且符合FZ/T 73031—2009中对于脚踝周长最细处的压力要求。