一种新型五自由度雕刻机床的工作空间分析

2023-12-05刘嘉琦伞红军陈久朋杜孟彦

刘嘉琦,伞红军,陈久朋,杜孟彦,肖 乐

(昆明理工大学 机电工程学院,云南 昆明 650500)

雕刻机床作为一种常用且难以替代的工业机器人,其对尺寸大和形状复杂零件的加工能力体现了制造技术水平。传统的三自由度串联雕刻机床虽然具有运动链简单、工作空间大以及易于控制等优点,但需要在串联的各关节上安装驱动电机,导致其运动链较长且运动惯量较大[1],末端执行机构输出精度低,不能高精度加工零件复杂曲面。并联雕刻机床是由多个相互并行联系的支链组成的闭环结构[2],与传统形式的串联机构相比其机构具有较高的刚度、精度和承载能力,且结构更为紧凑美观[3-4],但其工作空间小,控制条件复杂,运动标定困难[5]。混联机构能兼顾串、并联机构的优点,弥补其缺点,性能更优越,因此混联机构已成为了雕刻机床结构研究的重点方向[1,6-8]。

本文给出了一种新型五自由度串并混联雕刻机床结构的设计方案,通过在3-PRS并联机构上增加两条滑轨,改进了该并联机构工作空间小的缺点。

1 新型雕刻机床的机构分析

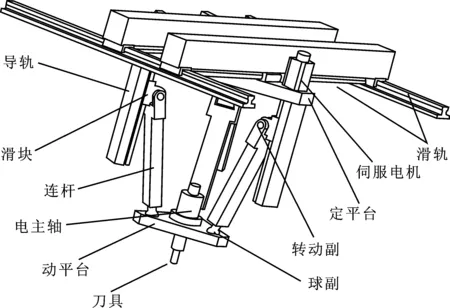

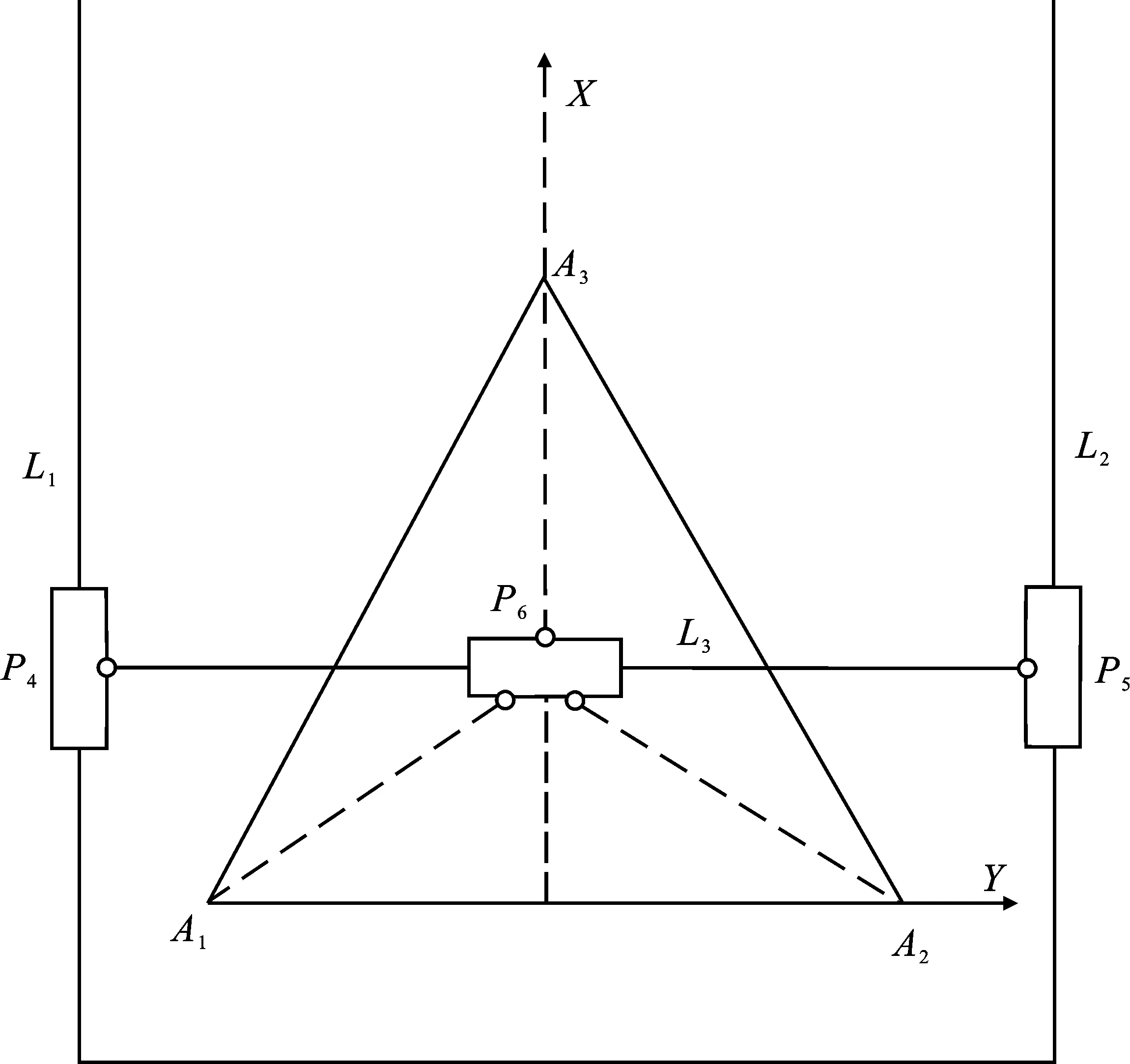

该新型雕刻机床主体是空间3-PRS并联机构,在该并联机构的定平台上搭载两条滑轨,在其动平台上串联一个可旋转的部件。图1为该新型五自由度串并联雕刻机床结构。

图1 雕刻机床机构Figure 1. Engraving machine tool mechanism

该新型雕刻加工机床的并联传动部分由定平台、运动支链和随动平台3个部分组成。每个支链的上端通过转动副、移动副连接到定平台,下端通过球面副连接到动平台。串联机构主要分为两个部分:第1部分为可沿纵向和横向移动的两条滑轨(两条滑轨的轴线垂直);第2部分是一个可绕竖直方向回转的电主轴和末端执行雕刻的刀具。

传统的3-PRS并联机构具有3个独立自由度,其可绕X、Y轴转动并沿Z轴平行移动[9-11]。若在该并联机构的定平台上串联两条滑轨,则可以在滑轨的带动下沿X、Y轴移动,从而改进3-PRS并联机构工作空间不足的缺点。

2 新型雕刻机床的位置逆解

2.1 3-PRS并联机构的位置逆解

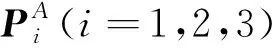

机构的位置反解是指在已知机构末端执行部件位姿的情况下求解机构原动件的关节变量[12]。由于该新型五自由度串并联机构的电主轴只绕动平台的中心轴线转动,且串联的两条导轨只在X和Y方向移动,所以可先求解该机床的并联部分,即3-PRS 三自由度并联机构的逆解。

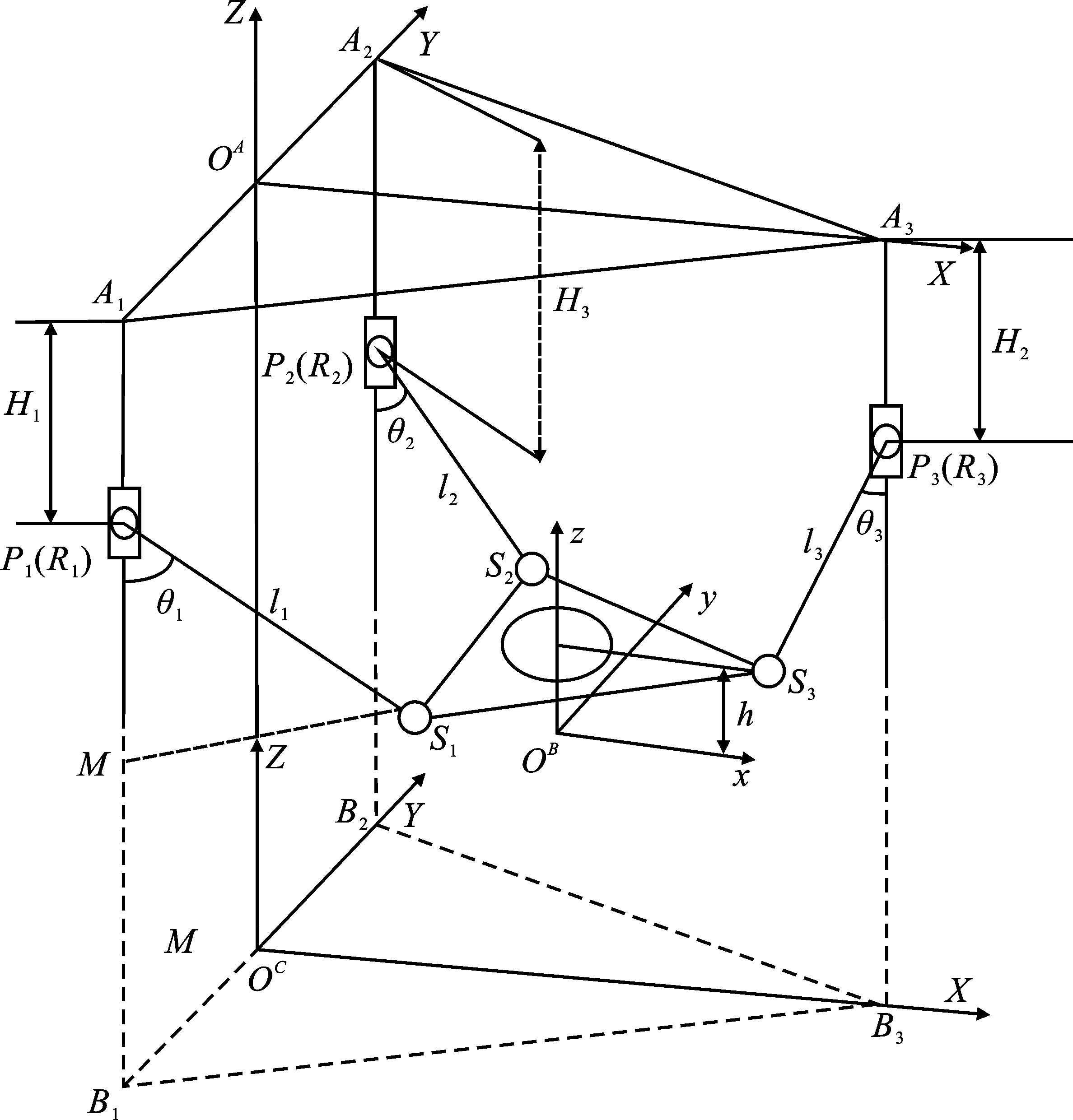

图2为3-PRS 三自由度并联机构的运动简图。其中,Pi为移动副,Ri为转动副,Si为球副,导轨PiBi与连杆RiSi的夹角为θi,li为固定连杆,i=1,2,3为各分支序号,定平台(△A1A2A3)为等边三角形,其外接圆的半径为r1,且在水平面的投影为等边三角形△B1B2B3。在该投影所在平面上建立世界坐标系OC-XYZ,其原点为OC(B1B2中点),XC过B3点,YC轴与B1B2共线,ZC轴垂直于该投影平面。在定平台所在平面上建立定坐标系OA-XYZ,其原点为OA(A1A2中点),XA过点A3,YA轴与A1A2共线,ZA轴与等边三角形△A1A2A3所在平面垂直。动平台(△S1S2S3)为等边三角形,其外接圆半径为r2。在距离动平台中心下方高度为h的位置上建立动坐标系OB-xyz,其原点OB在刀尖点上,zB轴与电主轴的轴线共线。

(a)

已知空间3-PRS并联机构动平台的位姿U=U(xB,yB,zB,α,β,γ),求解滑块到定平台的距离参数Hi(i=1,2,3)是该并联机构的位置逆解。其中xB、yB、zB描述动平台在动坐标系下的位置,α、β、γ描述动平台姿态的Euler角。Euler角表述为当前动坐标系所处的姿态与动坐标系初始姿态的3次有序转动,即绕动坐标系xB、yB、zB这3轴依次转动α角、β角和γ角[13-16]。

(1)

(2)

在空间直角△P1S1M中,P1M1的长度如式(3)所示。

(3)

(4)

联立式(1)~式(4)可得式(5),滑块到定平台的距离位置参数H2、H3同H1。

(5)

连杆与导轨之间的夹角θi(i=1,2,3)大小由式(6)决定。

(6)

2.2 3-PRS并联机构的位置参数解耦

(7)

(8)

(9)

联立式(8)和式(9)化简可得

(10)

式(10)表明主轴平台有两个转动自由度和一个移动自由度,即绕动坐标系x轴和y轴的转角α、β和沿z轴移动的zB,绕z轴转动的姿态角γ和沿x轴和y轴的移动自由度xB、yB可由α、β和zB来表示。

2.3 新型雕刻机床的位置逆解

雕刻机床的位置反解是已知末端执行部件(刀具或电主轴)的位姿U=U(xB,yB,zB,α,β,γ),求解机床各驱动滑块的位置。由图3可知在并联机构定平台上串联了两条滑轨,使定平台可在滑块P4、P5和P6带动分别下沿X轴和Y轴移动。

图3 雕刻机床串联部分运动简图Figure 3. Schematic diagram of series movement of engraving machine tool

(11)

(12)

(13)

(14)

3 雕刻机床的工作空间分析

3.1 新型雕刻机床的运动学约束

3.1.1 滑轨行程约束

由于3-PRS机构的定平台可在与之串联滑轨的带动下沿X轴和Y轴两个方向移动,故滑轨长度大小应满足Lmin≤L1=L2≤Lmax以及Lmin≤L3≤Lmax。

3.1.2 滑块行程的约束

对3-PRS并联机构来说,滑块在导轨上下移动,并通过连杆带动平台运动,由于受导轨、连杆和电主轴(刀具)等尺寸限制,滑块只允许在一定范围内移动,所以滑块在Z轴上的位置分量HI(I=1,2,3)应满足Hmin≤HI≤Hmax。

3.1.3 运动副转角限制

滑块与连杆通过转动副相连,在对机床进行总体空间分析时,须考虑转动副转角限制,即θmin≤θi≤θmax(i=1,2,3)。由于刀具在电主轴的带动下转动,故不需要考虑刀具摆角的因素。

3.1.4 连杆间的相互干涉

对该雕刻机床来说,由于该雕刻机构的动平台可以在两条滑轨带动下沿X轴和Y轴移动,所以在动平台正常的工作空间变化范围内不会出现杆间干涉,且电主轴和刀具相对动平台只绕Z轴转动。根据该机构的结构特点,通过对动平台的合理设计可以有效避免各连杆与电主轴发生干涉。

3.2 机床的工作空间算法

基于蒙特卡洛算法生成该雕刻机床的工作空间,在给定机床参数的范围内随机设定一定数目的参数值进行模拟计算和分析。

3.2.1 给定机构参数

设置该机构参数,其参数包括:定平台所在△A1A2A3的外接圆半径r1、动平台所在△S1S2S3的外接圆半径r2、刀尖点到动平台轴线中心的高度h、连杆长度li、刀具独立变量(α、β、zB)范围、滑轨L1~L3长度。给定滑块的最大行程Hmax和连杆与导轨极限夹角θmax的范围作为判别条件。

3.2.2 相关参数计算

3.2.3 生成机构的工作空间

对于在给定范围内随机生成的每一组数组,计算滑块在Z轴上的位置分量HI(I=1,2,3)和连杆与导轨夹角θi(i=1,2,3)。若满足给定范围,则保留刀尖的位置点(xB,yB,zB);不满足则舍弃当前的这一组数组,重新计算下一组数组的HI和θi,再进行判断。重复上述过程便可生成该雕刻机床的整个工作空间。

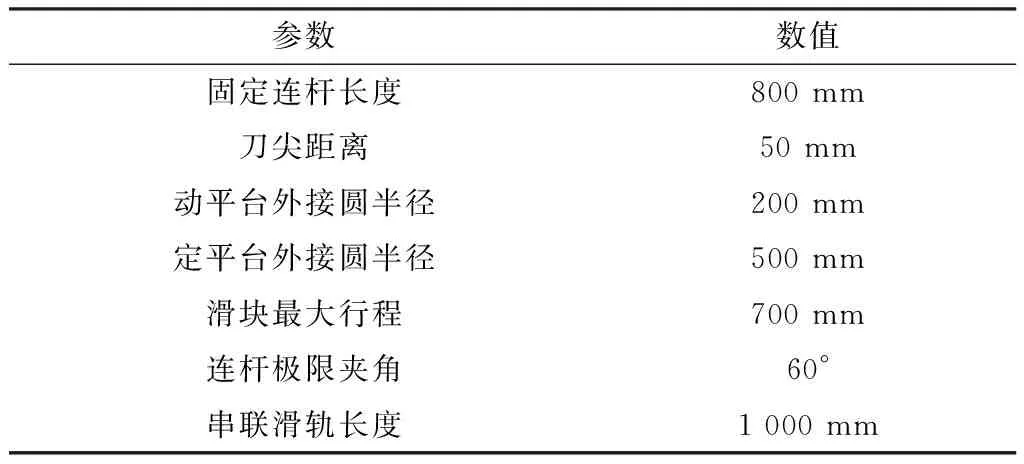

3.3 生成机床工作空间的算例

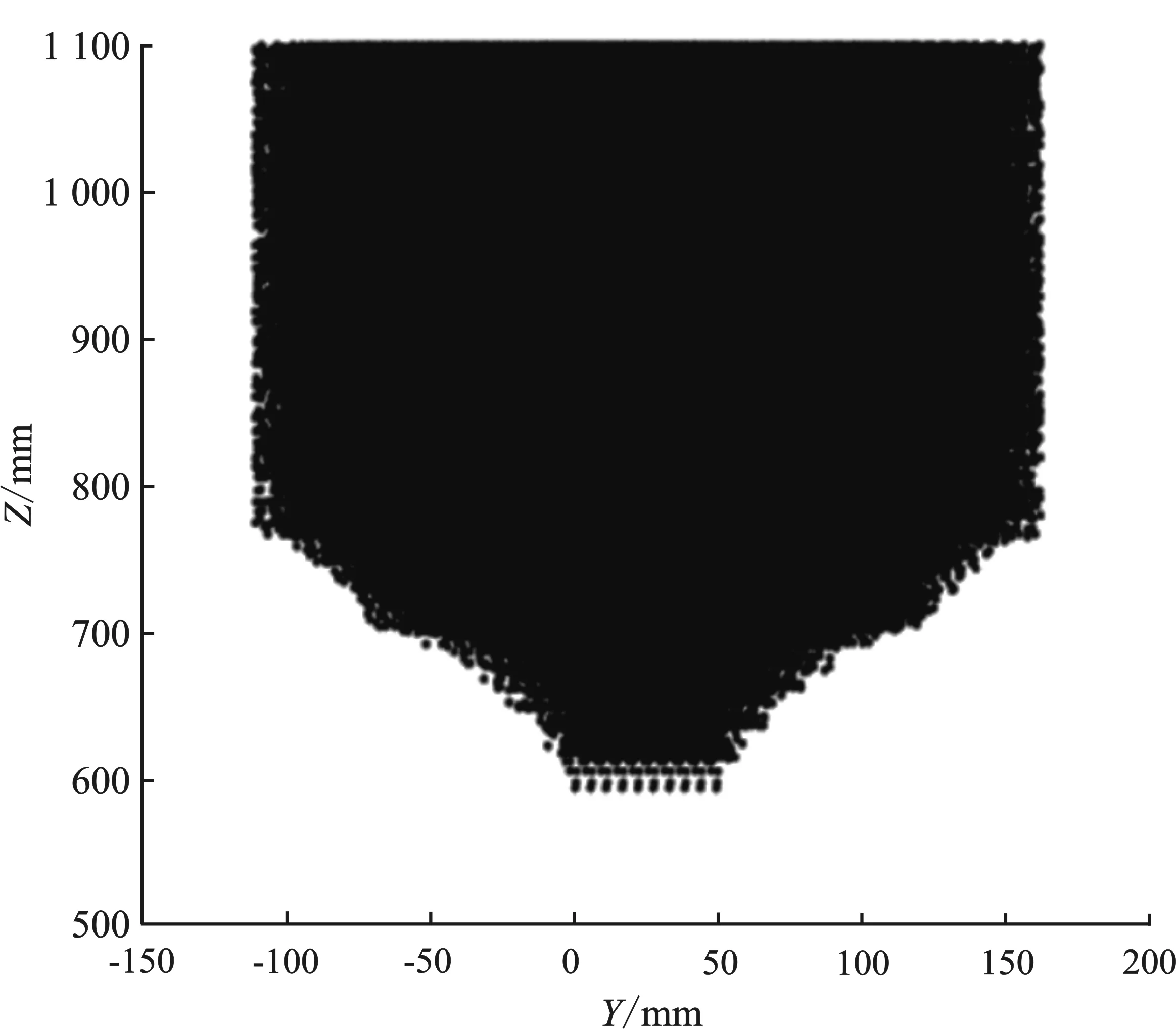

机床的运动学参数如表1所示,生成雕刻机床的三维工作空间如图4所示。

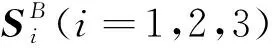

表1 机床运动学参数

图4 雕刻机床三维工作空间Figure 4. Three-dimensional working space of engraving machine tool

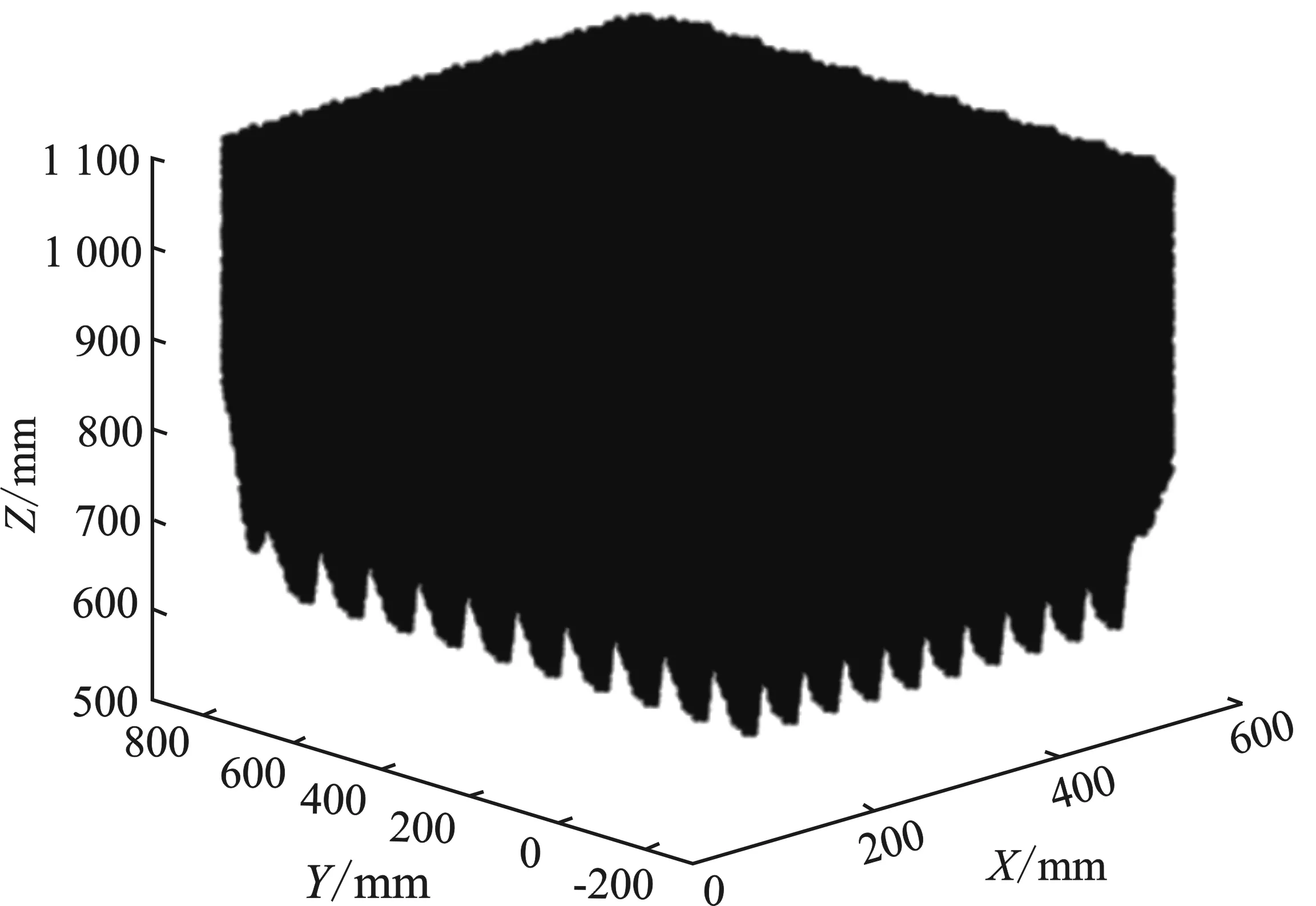

为了便于观察该雕刻机床的工作空间,截取X=300 mm、Y=300 mm、Z=300 mm这3个平面,如图5所示。

(a)

通过雕刻机床三维工作空间的整体轮廓图、YOZ面和XOZ面截图可知,该雕刻机床的工作空间为非凸集,在底部存在凹陷,这是受到滑块的最大行程Hmax和连杆与导轨的极限夹角θmax范围限制所致,与串联滑轨长度无关。通过XOY面截图可知,该工作空间在长方形的四周有突出花纹,这是由于当两条串联滑轨运动到极限位置时,并联机构的动平台可以在一定范围内转动所致。由于串联滑轨的两条轴线相互垂直,整个工作空间轮廓为空间长方体,与机床基本机构特点相符合。

3.4 串联滑轨长度对工作空间的影响

对于串并联机构来说,在并联机构参数合理范围内,串联的两条滑轨长度对工作空间影响较为显著。机床的并联机构参数保持不变,串联滑轨的长度(L1=L2=L3)分别取50 mm、200 mm、600 mm,依次生成并截取YOZ平面下的工作空间,如图6所示。

(a)

通过截面图可以清晰看到,该新型雕刻机床的工作空间随滑轨长度增加而增大。对于串联滑轨长度较短的情况,只能增大动平台转角α和β来进一步拓展工作空间,但会加剧动平台的磨损和连杆间的相互干涉。因此,为了获得较大的工作空间,在条件允许的情况下,增加滑轨长度是较合适的方法。

4 结束语

本文给出了一种新型五自由度混联雕刻机床的设计方案,该机床具有空间的三维移动和两维转动共五个自由度。利用空间几何法求出了该雕刻机床的位置反解,采用蒙特卡洛法在MATLAB中生成工作空间,并对生成的工作空间进行分析,得到了其整体工作空间的轮廓形状与该雕刻机床整体布局相符合的结论。在此基础上,通过对该雕刻机床工作空间的分析可知,增大其工作空间较合适的方法是增加串联导轨长度。该新型五自由度雕刻机床机构相对简单,工作空间大,在一定程度上可以完成对零件复杂曲面的连续雕刻加工。以上分析工作为该雕刻机床的进一步研究和设计提供了理论依据。