基于Ansys Workbench 的吹膜模头热膨胀模拟分析

2023-12-05黄一帆王侠武

黄一帆,王侠武

(广东金明精机股份有限公司,广东 汕头 515098)

0 引言

吹膜模头作为塑料薄膜制造中的核心设备,在包装、农业、建筑等多个领域扮演着重要的角色。吹膜技术通过挤出熔融塑料,形成连续的薄膜,为各行业提供了高质量、高效率的包装和覆盖解决方案。吹膜模头是整个吹膜生产线的核心组成部分,其性能直接关系到生产效率、薄膜品质和产品的竞争力。

然而,吹膜模头在高温工作环境下长期运行,金属材料受到热膨胀的影响,从而可能导致模头不同零件之间装配关系的变化,影响模头精度及塑料薄膜成型效果。因此,对吹膜模头的金属热膨胀特性进行深入研究和优化分析显得尤为重要。通过对吹膜模头的热膨胀行为进行模拟分析,并结合公差选择进行优化,可以帮助工程师们更好地了解和改进吹膜模头的设计,从而提高生产效率和产品质量,满足不断发展的市场需求。

因此,本论文将基于Ansys Workbench 软件对吹膜模头的金属热膨胀进行模拟分析,并结合公差选择来优化模头性能。通过本研究,我们期望为吹膜模头的设计和制造提供有益的指导,并为其他类似金属构件在高温工作环境下的热膨胀分析提供有价值的借鉴。

1 研究方法

金属稳态及瞬态热固耦合仿真是一种重要的数值模拟方法,用于研究金属材料在热载荷下的热传导、应力分布和变形行为。这种方法结合了热传导方程和弹性力学方程,通过数值求解来模拟金属在稳态和瞬态热载荷下的响应。

在稳态热固耦合仿真中,建立金属材料的几何模型,定义材料的热学性质、边界条件和初始温度分布。然后采用热传导方程,即热扩散方程,来描述金属材料的温度分布。热传导方程描述了温度场的传导过程,考虑了热源或热边界条件对温度分布的影响。在稳态条件下,温度场不随时间变化,因此可以通过数值求解热传导方程,得到金属材料在稳态热载荷下的温度分布。

在稳态热固耦合仿真中,还需要将热传导方程和弹性力学方程耦合起来。弹性力学方程描述了金属材料在受力作用下的应力分布和变形行为。应力分布与温度场相互影响,因为温度变化会导致材料的热膨胀或收缩,从而引起应力的产生或释放。通过将热传导方程和弹性力学方程耦合起来,可以获得金属材料在稳态热载荷下的应力分布和变形行为。

在瞬态热固耦合仿真中,除了考虑稳态仿真中的热传导和弹性力学方程,还需要引入时间因素。瞬态热固耦合仿真适用于研究金属材料在瞬时或持续变化的热载荷下的响应。在这种仿真中,需要定义时间步长和时间范围,并在每个时间步长内求解热传导和弹性力学方程。

瞬态热固耦合仿真常用于模拟金属材料冷却或加热过程中的温度分布和应力变化。通过瞬态仿真,可以更全面地了解金属材料在实际工况下的响应特性,并优化设计和制造过程。

综上所述,金属稳态及瞬态热固耦合仿真方法是一种有效的数值模拟技术,可以帮助工程师们深入研究金属材料在不同热载荷下的热传导、应力分布和变形行为,为优化设计和提高材料性能提供有价值的参考。模拟分析流程如下图所示。

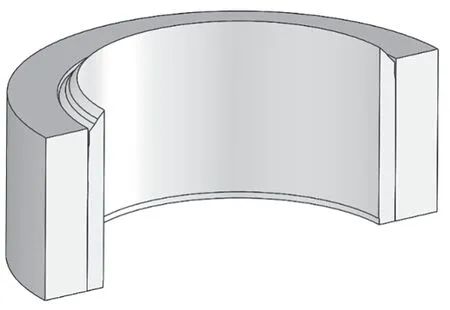

1.1 几何模型建立

对于多层共挤吹膜模头设计而言,最外层即薄膜表面成型质量尤为关键,结合本文研究内容,建立多层共挤出吹膜模头内模壳与外层模芯的三维模型并模拟分析研究两者在金属热膨胀的影响下配合的公差选择,忽略零件上螺钉孔与熔体流道,三维模型如图1所示。

图 1 模头零件模型

1.2 零件材料设置

吹膜设备多层共挤模头零件常用材料为42CrMo,是一种优质的合金结构钢。其具有较高的屈服强度和抗拉强度,并在高强度的同时,保持一定的韧性,使其具有较好的抗冲击性和抗疲劳性能。42CrMo 表面具有较高的硬度,使其对磨损和摩擦具有良好的抵抗能力。因其中含有一定的铬和钼元素,使其具有良好的抗腐蚀性,适用于一些恶劣的工作环境。结合该材料的相关物性参数如图2 所示,设置仿真模拟相关模型的材料属性。结合热膨胀过程,主要设置参数包含热膨胀系数,各向异性热导率,比热,杨氏模量等。

图2 42CrMo 材料属性

1.3 模拟条件设置

首先对模型进行稳态热固耦合仿真,模拟验证各零件从初始温度(22 ℃)变化至对应设置温度情况下,零件的尺寸变形情况。在稳态热固耦合仿真中,模拟分析模壳零件分别设置198 ℃、215 ℃、230 ℃的变形情况和旋芯零件分别设置167 ℃、200 ℃、230 ℃的变形情况。随后在该模拟结论基础上,探究零件加热装配的仿真模拟与过盈配合设计分析。

如图3 所示,将装配过程做理想化假设,进行瞬态热固耦合仿真。设置模壳外表面为加热面,热通量设为3 W/cm², 与实际加热器设计相同。其余表面为与空气接触面,依照相关设计经验将对流换热系数值设为5 W/m².℃。设置零件加热时间30 min。探究零件在受热膨胀过程中随时间与温度变化的变形情况。

图3 瞬态热固耦合仿真设置

2 模拟仿真结果分析

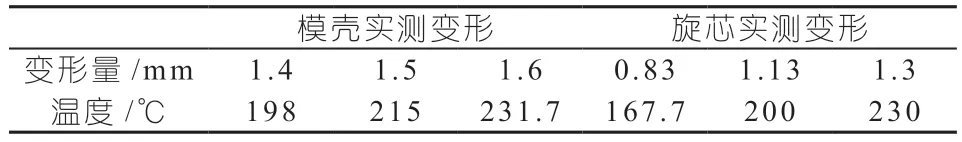

结合仿真分析条件设置,对实体零件进行对应条件下的实验测试录得相关数据如表1 所示。

表1 实验变形量测试记录

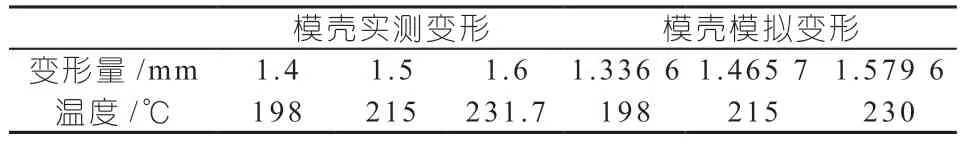

模壳零件稳态热固耦合仿真模拟分析结果如图4所示,将模拟仿真变形结果与实测变形结果对比,数据如表2 所示。

表2 模壳变形数据对比

图4 模壳零件模拟分析结果

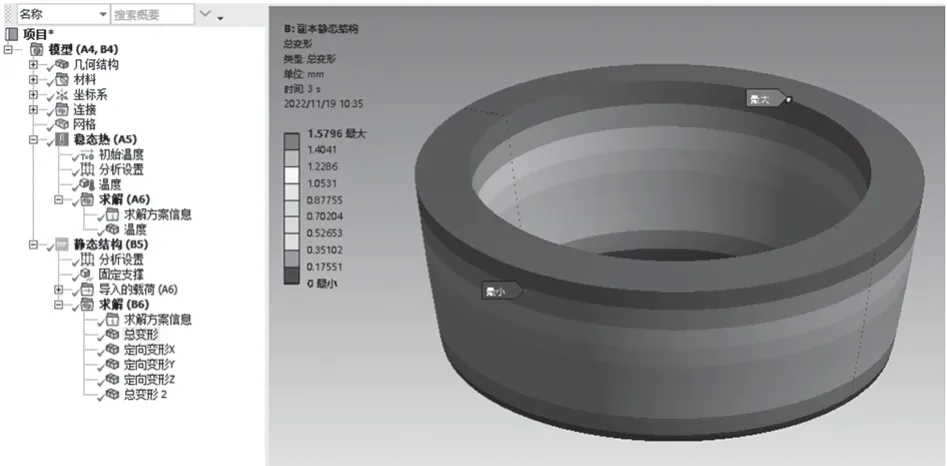

旋芯零件稳态热固耦合仿真模拟分析结果如图5所示,将模拟仿真变形结果与实测变形结果对比,数据如表3 所示。

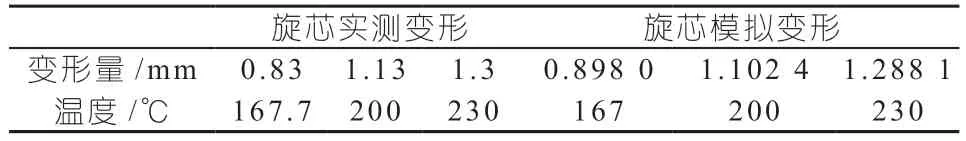

表3 模芯变形数据对比

图5 旋芯零件模拟分析结果

图6 模壳瞬态热固耦合仿真模拟温度变化

综上所示,零件变形量模拟结果与实际测试变形量基本一致,稳态热固耦合仿真模拟的仿真结果符合实际情况,具有参考指导价值。在该模拟结论基础上,探究零件加热装配的仿真模拟与过盈配合设计分析,进行瞬态热固耦合仿真与实际应用对应性较大,有较强指导意义,瞬态热固耦合仿真模拟仿真结果如下所示。

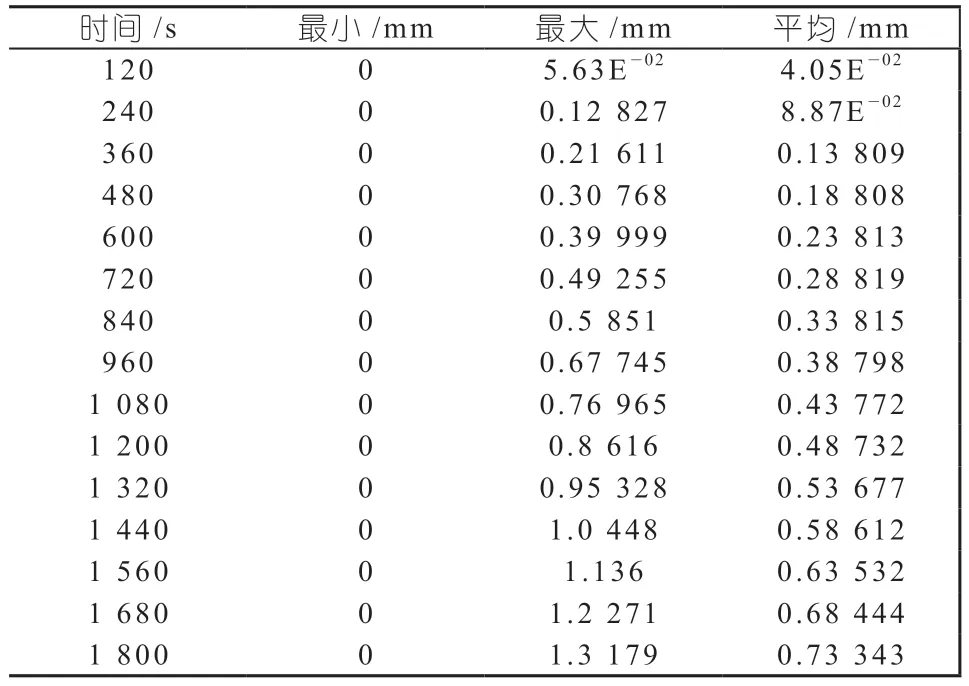

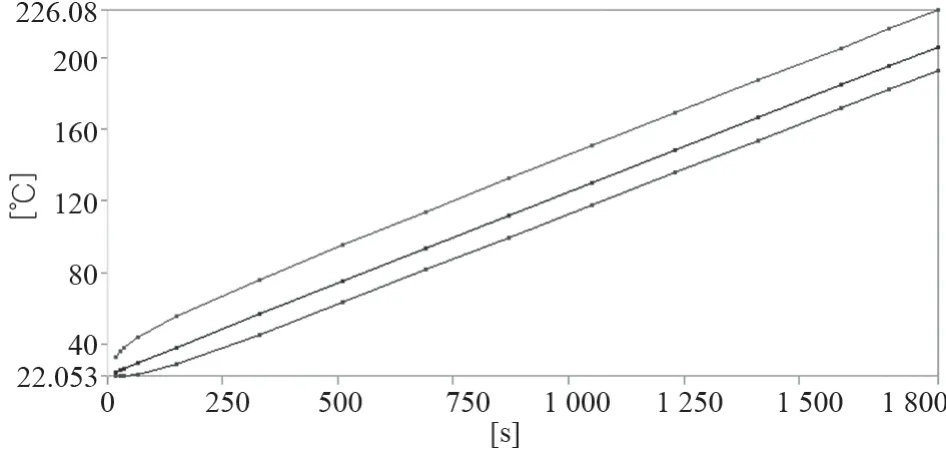

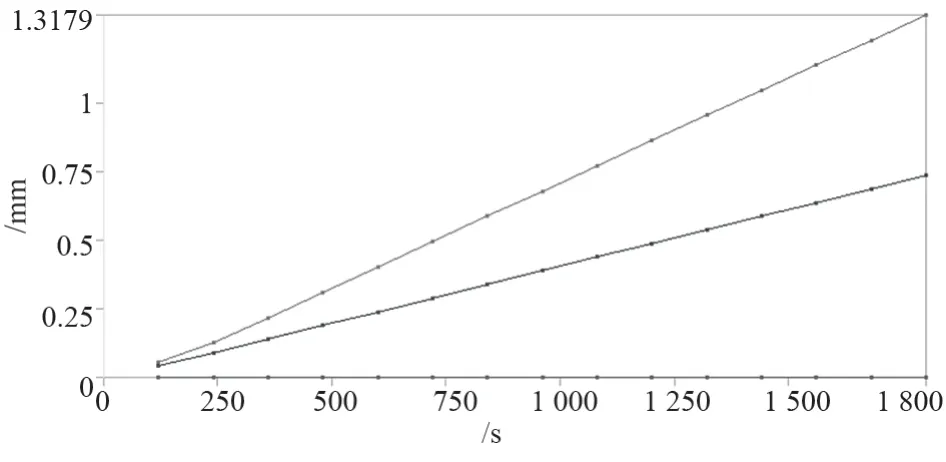

瞬态热固耦合仿真模拟结果包含模壳温度随时间变化如图7 与表4 所示,包含模壳变形量随时间变化如图8 与表5 所示。从中得出结论,零件温度由加热面向内逐渐随时间增加而升高,零件内圈配合处温度为最小温度,在30 min 加热后,从初始温度(22 ℃)升高至192.09 ℃。变形量随时间增加与温度升高逐渐增大,在30 min 加热后,变形量最大至1.317 9 mm。

表4 模壳温度随时间变化数据

表5 模壳变形量随时间变化数据

图7 模壳温度随时间变化趋势

图8 模壳变形量随时间变化趋势

结合过盈配合设计做合理性分析,该模壳与旋芯配合处基本尺寸660 mm,设计过盈尺寸0.2 mm。以间隙配合H7/g6 为基准,最大间隙0.154 mm,最小间隙0.024 mm。以理想化情况做理论分析,取最大间隙计算,则在装配过程中,需加热模壳使其配合处变形量大于0.354 mm(即0.2 mm+0.154 mm),才能顺利完成装配。结合以上模拟分析数据,可以看出,在模壳加热约16 min 后,配合处平均变形量大于装配所需变形量。此时零件平均温度约120 ℃。装配温度与所需时间在可接受范围内,此过盈量设计较合理。

3 结论与展望

本研究基于Ansys Workbench 软件,通过数值模拟方法研究了吹膜多层共挤模头零件的金属热膨胀,分析零件间公差选择对模头装配精度的影响。通过对模拟结果的分析,得出了对模头关键零件的配合公差设计和优化的一些有益指导,为模头设计的改进提供了理论支持。通过该仿真案例中阐述的模拟仿真及公差选择验证思路,可实现科学设计多层共挤吹膜模头中各重要零件的配合尺寸,提高模头设计质量,提升模头对塑料薄膜的成型品质,减少模头在安装与拆卸过程的非必要损伤。