浅谈橡胶双螺杆挤出压片机的新型布局及结构改进

2023-12-05李建星

李建星

(山东玲珑轮胎股份有限公司,山东 招远 265400)

为适应橡胶工艺的迅速发展以及轮胎企业与日递增的自动化、智能化和环保化等要求,挤出压片机经过多次换代和结构调整,发展成了现如今具有国际先进水平的锥形双螺杆结构,该设备已成为集环保、高效、精准和安全于一体的重要的炼胶设备,越来越多的大型轮胎企业也已全部采用该设备作为密炼机下辅机完成胶料的混炼。本文基于目前市场上主流的橡胶双螺杆挤出压片机进行拓展延申,从布局和结构等多个角度加以介绍,以期新布局和新结构能给国内的橡胶制品企业在设备改造或引进时提供参考和借鉴。

1 橡胶双螺杆挤出压片机的新型布局

橡胶等制品日益加大的需求量以及消费者日渐挑剔的眼光,使得不少用户厂考虑对其现有设备进行更新换代或升级改造,这其中不乏存在受已有厂房布局限制的情况,这样一来,设备在引进或改造时,已无法考虑使用现有常规结构进行替换更新,那么就应在售前针对不同的安装空间进行针对性的布局新设计。

1.1 挤出装置的双箱结构改造

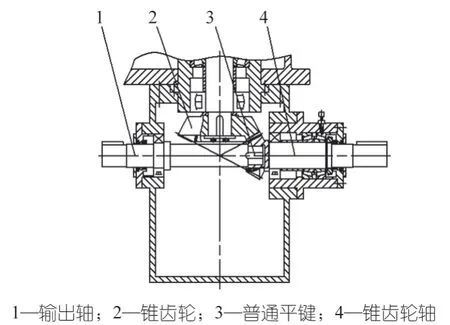

21 世纪初期,国内的橡胶设备制造企业在已有螺杆驱动为双减速器结构的基础上(简称:双箱结构,如图1 所示),开发了螺杆驱动为单一减速器驱动一对速比齿轮的结构(简称:单箱结构)。原有双箱结构的特点在于:挤出装置的左、右螺杆后侧分别挂有减速器,两个减速器的输出轴通过万向联轴器联结在一起,设备工作时,减速器输入部分的锥齿轮轴过与锥齿轮相互啮合实现力矩的输出与转向(如图2 所示),这将会使主电机传递给一个箱体的速度、扭矩以相同大小传递给另外一个箱体,从而实现两根螺杆的同步啮合。由于输入转速很高,该结构的安装精度及日常维护都伴有很高的要求,不精密的安装以及维护不到位将会造成挤出减速器箱体异常震动、减速器锥齿轮轮齿折断等严重问题。目前市场上主流的单箱结构,具有安装简单,维护方便,占地空间小等优点,因此近10 余年来已逐步取代了双箱结构,同时也有越来越多的用户厂希望在双箱机台的基础上对设备的挤出装置部分进行升级改造。

图1 橡胶双螺杆挤出压片机(双箱结构)示意图

图2 挤出减速器输入部分局部剖视图

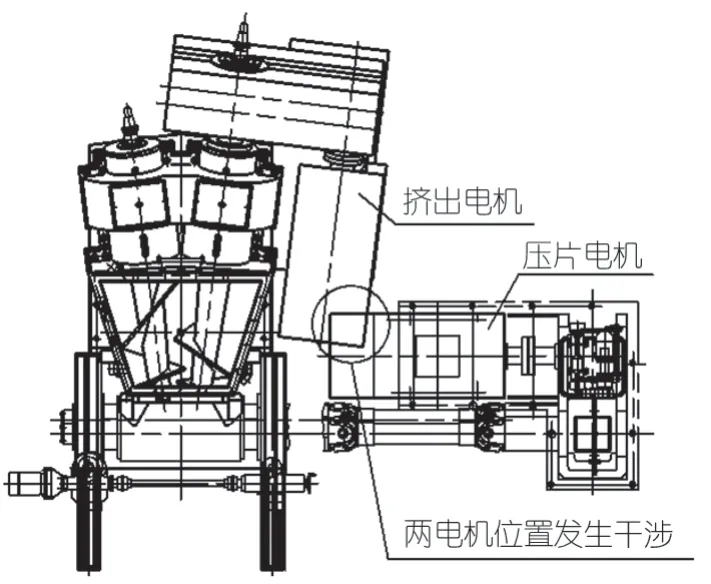

一般来说,既有的双箱结构压片传动部分不会距离主机太远,因此按常规布局进行挤出装置的改造显然是没有安装空间的(如图3 所示),这样一来,充分利用用户原有厂房空间进行双箱机台的改造便成了橡胶设备制造企业需要考虑的课题。

图3 按常规布局改造易造成主电机干涉的示意图

有些用户在订购设备时,考虑到其自身使用及厂房建设等因素,会选择将压片电机和挤出电机分别放置在主机两侧(如图4 所示),这样一来,挤出减速器可以按目前常规结构进行设计,只需考虑在原有的双箱设备基础上,解决挤出减速器和挤出电机的安装固定问题即可。但往往一些用户需要在压片传动装置的对侧放置楼梯或停放叉车用来辅助上游密炼机的维修和故障排除,那么在这种情况下,便无法考虑实施这一改造方案了。

图4 两个电机分别放置在主机两侧的改造布局示意图

不少用户在设备后侧留有很大的一块空间,且该空间不作为制品传送及运输通道使用,因此在空间尺寸允许的情况下,我们也可以考虑将挤出电机放置在整个设备的最后侧(如图5 所示),在这种方案下,只需将挤出减速器输出轴稍作调整便能满足安装和使用条件,即根据挤出机螺杆的轴径尺寸以及减速器的安装方向进而调整输出轴两端孔槽的内径尺寸,这样一来,既能保持挤出减速器外形与标准产品一致,又可延续原本成熟的传动理念。此方案下,可以根据用户厂空间布局不同、用户操作习惯不同等因素,进而决定挤出减速箱和挤出电机的具体摆放形式。需要注意的是,此方案需要考虑挤出减速器排油孔位置的设置、短螺杆旋转接头的安装空间、挤出减速器及电机的安装固定问题等。

上述方案是用户厂安装空间为足够大的理想状态,事实上也存在设备后侧及外侧空间均狭小的特殊情况,这就需要根据用户现场的实际情况对挤出减速器进行针对性的特殊设计:如图6 所示,挤出减速器整体竖挂在长螺杆后侧,同时配有安装底座进行支撑。该方案下,力矩的输出存在转向,即挤出电机通过一对锥齿轮及若干齿轮副将速度与力矩传递给长螺杆,进而带动整个挤出装置的运转。此改造方案整体效果十分紧凑,对于既有厂房空间有限的用户厂来说,不失为一项理想之举。

图6 厂房后侧、外侧空间狭小可采取的改造布局

1.2 压片装置的新型布置形式

目前普遍应用于各大橡胶制品企业的压片装置是这样工作的:双出轴减速器通过万向联轴器分别与压片装置的上下辊筒联结在一起,工作时,将速度和力矩传递给辊筒,使辊筒之间相对滚动从而将胶料挤压成片状,该结构在安装时对于精度没有很高的要求,且具有性能稳定,故障率低,维修方便等优点。但有的用户在订购设备时,既有厂房存在更为特殊的情况:压片传动装置几乎没有安装空间。常规所使用的万向联轴器由于其结构和功能的特点,总长度存在最小值,因此即便以其最小值进行选型,也无法满足厂房空间的安装要求,因此,通过万向联轴器联结的方式便无法在该情况下使用了。考虑到压片装置分上辊筒和下辊筒两个部分,且辊筒在日常使用和维修时有调距的需要,只能考虑对其进行特殊设计,因此,我们将缩短压片装置的驱动距离作为解决该问题的突破口。为将压缩整机布局一步到位,考虑使用辊筒轴与减速器直联的方式进行速度与力矩的传递,上、下辊筒分别在左右两侧直联减速机,两个减速机又分别在各自电机的驱动下为各自辊筒传递速度和力矩。需要注意的是:在产品设计时,应充分考虑该结构形式下设备的整体稳定性、稳固性以及安全性。

2 橡胶双螺杆挤出压片机的结构改进

20 世纪90 年代开始,橡胶双螺杆挤出压片机在橡胶制品企业大面积推广应用。随着高质量发展理念的逐步推动,越来越多的企业对炼胶过程的把控渐渐重视起来,在新设备引进时,其对设备的要求也已由“ 粗放” 朝“ 精细” 转变。我国的橡胶设备制造企业针对用户厂层出不穷的新标准、高要求,近年来不断在原本成熟的技术基础上加以细节优化和结构升级,从而使得设备在环保、高效、精准和安全等方面都有了不同程度的进步和提高。

2.1 辊筒的防粘技术

辊筒是橡胶双螺杆挤出压片机的主要工作部件,一般采用冷硬铸铁制造,内部通水对其自身进行冷却。辊筒的辊面需要长时间与胶料进行摩擦运转,因此辊筒的化学成分、机械性能、加工方式等都影响着它的使用寿命。一般来说,辊筒的内部韧性较好、强度大,表面又具有一定厚度的冷硬层,这些特质其实足以对抗市面上绝大部分胶料对整个辊面或者局部工作面产生的巨大磨损。但随着近年来“ 真空轮胎“、“ 绿色轮胎” 等概念的迅速普及,“ 丁基胶”、“ 白炭黑” 等字眼越来越多的涌入橡胶行业市场,这就意味着生产设备需要具有更好的防黏性以及耐腐蚀性。为顺应市场,我国的橡胶设备制造企业经过一段时间的科研攻关,在保持辊面具有一定冷硬深度的基础上,对其工作表面喷丸处理后镀铬,喷丸铬层与辊筒本体结合力好,一定程度上提高了辊筒的机械强度,且增加了耐磨性、耐腐蚀性以及防黏性等诸多优质性能。

2.2 液压锁紧装置

橡胶双螺杆挤出压片机在标准配置下,使用机械式锁紧块将压片装置与挤出装置固定联接在一起。工作时,设备经过连续运转,无法避免的机体震动易导致锁块上的紧固件松动,锁块的锁紧状态不实,严重时会影响设备的整体精度,进而影响制品品质。近年来,国内的橡胶设备制造企业研制出一种液压锁紧装置(如图7 所示)用来替代传统的机械锁块:锁紧垫块(件9)固定在机筒耳块上,压盖(件1)与压片装置机架固定连接在一起,锁紧油缸(件5)通过油缸支架(件3)同时在压盖和机架上固定,又通过丝杆(件7)、螺母(件8)与滑动块(件2)联接,锁紧油缸横向穿过压盖且与锁紧垫块通过斜面贴合。设备工作时,油缸活塞杆受力伸出,推动丝杆向设备内侧施压,使得滑动块与锁紧垫块间的斜面紧密贴合,当设备工作受到震动迫使滑动块与锁紧垫块的两个斜面产生缝隙,油缸迅速响应,活塞带动丝杆向内推动从而补偿二者的间隙,使滑动块与锁紧垫块继续保持贴合状态,进而达到锁紧的目的。油缸在推动滑动块运动时,滑动块与压盖、机架的结合面产生摩擦,为避免工作件的磨损,在结合处设置耐磨板(件4、件6),同时锁紧垫块与滑动块之间存在相对运动,因此在斜面处通过润滑接管(件11)定期通油润滑,使用限位块(件12)设置极限位置以防止挡胶板刮伤辊筒,并通过E向视图中的接近开关检测该装置的锁紧和松开状态。此机构设计简单,但又可轻松实现设备工作时挤出装置和压片装置时刻锁紧的目的,具备推广和应用的价值。

图7 液压锁紧装置结构示意图

图8 机械式调距装置结构示意图

2.3 液压调距装置

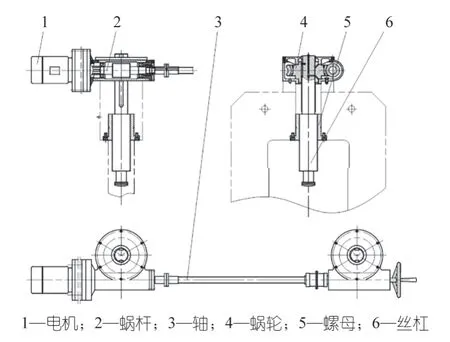

根据橡胶制品企业针对不同配方的工艺要求,橡胶双螺杆挤出压片机在使用时需要调整辊筒距离,此功能通过调距装置进行,调节范围一般为1~10 mm 不等,当检维修时,上辊筒最大可提升至200 mm。当今市面上应用较多的橡胶双螺杆挤出压片机调距装置一般为机械式调距:即调距时电机(件1)通过减速机带动蜗杆(件2)和蜗轮(件4)转动,从而使丝杠(件6)上下运动,由于丝杠与安全装置及轴承座固定在一起,当丝杠作上下运动时,上辊筒也一起运动,进而实现辊距的调节。当设备工作时,胶料从辊筒之间被压出,胶料对辊筒产生的横压力使得上辊筒具有被向上顶起的趋势,由于丝杠和螺母(件5)之间通过梯形螺纹传力螺旋,而该螺纹副存在不可避免的轴向间隙,因此,丝杠在该力的带动下,通过轴向间隙向上微抬,进而上辊筒也向上抬起一定的距离,该运动距离使得挤出装置挡胶板与辊筒之间的间隙产生变化,较初始状态呈变大趋势,这一间隙的产生使得胶料为释放压力而从这里窜出,进而造成压出的胶片边缘不整齐,两侧有胶边甚至掉落胶豆的后果,这也成为了近年来越来越多的橡胶制品企业重点关注的问题。因此,摒弃传统的调距方式,采用PLC、液压站和人机界面实现辊距调节,即液压调距,大概率会解决上面所说的问题。相比传统的机械调距,液压调距具有反应灵敏、传动平稳、操控简单等优点,但同时,也存在造价昂贵、现场油液泄露以及维修难度大等弊端。

3 结语

炼胶工艺经过几代人的摸索和探究,目前看来,各制品企业都有了其自身独特的生产管理理念以及产品发展方向,对于设备的配置和功能也都存在着不同程度的标准和要求,以此实现其在工艺上的改进和提升,进而满足现如今消费者越来越严苛的产品需求,使产品兼具功能性、环保型、可靠性等综合发展实力。产品不竞争就没有生命,企业不竞争就不能前进,“ 与顾客零距离就是与竞争对手远距离”,同理,国内的橡胶设备制造企业也应在把控好自身产品质量的前提下,深入理解和准确把握市场和客户的需求,在产品设计的大方向以及细节上不断加以完善和创新,在协助客户创造价值的同时,进而建立和培育其企业自身的核心竞争实力。