基于多轴数控加工的智能辅助工艺研究

2023-12-04窦林源

杨 帆 窦林源

(南阳科技职业学院,邓州 474150)

21 世纪,科技发展速度不断加快。智能技术作为先进科技的代表,广泛应用于机械制造业多轴数控加工领域。结合大量实践来看,智能辅助工艺不仅具有加工柔性好、产品精度高等优势,还在一定程度上减轻了人工劳动强度,提高了机械制造企业整体经济效益。智能辅助工艺作为一种先进工艺技术,适用于结构复杂、价格昂贵、精度要求高、生产周期较短及需要100%检验的机械产品加工。近年来,随着数控系统对人机交互界面系统要求的不断提高,智能辅助工艺成为多轴数控加工领域不可或缺的一部分。因此,对智能辅助工艺展开分析,无论是在提高多轴数控铣削加工水平,还是促进机械制造业现代化发展方面,都具有重要的现实意义。

1 轴零件及材料介绍

在机械加工领域,轴是极为常见的一种零件。以发电机轴为例,其本身具有结构复杂、形状不一等特点。作为数控机床车削加工中不可或缺的组成部分,它既能够满足单件加工要求,也能够实现批量加工目标[1]。轴零件示意图,如图1 所示。

图1 轴零件示意图(单位:mm)

金属材料主要包括铜、铝、合金钢、碳钢和不锈钢等。由于多轴数控机床本身对材料质量要求较高,需要选择强度较高、质量较轻的45#钢材料,毛坯使用直径为30 mm、长为115 mm 的棒料。由于毛坯需要后期加工,为了确保精度达标,应预留足够加工量。同时,要严格控制尺寸精度,通常高精度要控制在0.02 mm 范围内,中精度控制在0.02 ~0.05 mm,低精度控制在0.5 mm 范围内。

2 多轴数控加工的智能辅助工艺

在数控技术蓬勃发展背景下,越来越多的机械制造企业引入滚珠丝杆副,并将其作为数控机床的基础功能构件。国内企业使用的多轴数控机床传动系统,大多以滚珠丝杆为主,相对于直线电机来说造价较低[2]。但是,多轴数控加工过程受机械磨损、工艺不当等因素影响,会导致丝杆螺距不均匀,进而影响零件加工精度,需要使用智能辅助工艺进行精度补偿。

2.1 智能辅助工艺补偿丝杆螺距误差

2.1.1 测量误差

使用激光干涉仪测量X轴的螺距误差。具体来说,如果多轴数控机床的行程为600 mm,那么可以确定X轴的精度补偿距离是0 ~600 mm。在使用智能辅助工艺补偿过程中,将补偿间隔确定为20 mm,总共需要设置31 个补偿点。通常情况下,多轴数控机床需要根据返回参考点建立坐标系,因此可以将坐标系零点作为精度补偿的基准点,补偿量为0。在设置好激光干涉仪后,即可测量螺距误差。技术人员每测量一个点后,都要向后移动20 mm 继续测量,总共测量30 次[3]。每完成一个点的测量工作都要准确计算补偿区间的脉冲数,最后将其转变为测量距离。从0 mm 处向600 mm 处测量完毕后,技术人员还要从600 mm 处向0 mm 处再测量一次,通过反复测量,取所有测量点的平均数,将其作为螺距误差的最终值。

2.1.2 软件补偿

技术人员在测量各段螺距误差的基础上,在软件系统中输入所有补偿点的补偿量,补偿量实际上就是负误差量。例如,如果X轴第一段螺距误差量为-1.1 μm,那么补偿量就是+1.1 μm。在多轴数控机床运行至各段时,技术人员开展一次查表补偿工作,然后叠加所有补偿量并输出。在此过程中,智能化系统需设置补偿间隔。通常可以将补偿间隔设置为10 mm或20 mm。一般补偿间隔越小,定位精度就会越高,但是会存在一定不足,即补偿量数据缺乏准确性。因此,技术人员可以根据实际情况设定补偿间隔。

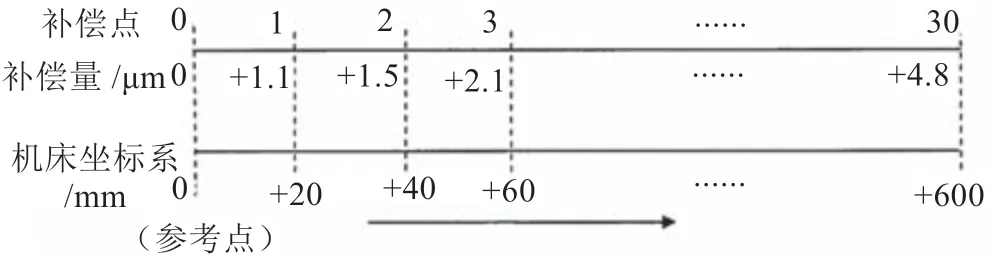

以X轴为例进行分析,智能化软件将螺距误差原点设置为0,补偿间隔设置为20 mm,补偿原理如图2所示。从多轴数控机床的零点进行补偿,补偿点1 只有在坐标轴零点位置沿着坐标系正向运动,才能补偿螺距误差。每间隔20 mm 设置一个补偿点,最后一个点即补偿点30 对应600 mm 处的补偿量[4]。如果刀具处于参考点,智能系统为4 维定位精度,那么从参考点正向移动20 mm 位置需要补偿+1.1 μm,即多轴数控机床需要运动到目标位置20 mm 处,并发出200 011 个脉冲。

图2 补偿原理

2.2 智能辅助工艺补偿丝杆反向间隙

在多轴数控机床使用过程中,受多种因素影响,传动链容易产生机械间隙,进而出现反向间隙误差。如果间隙数值较小,一般不会对零件加工精度造成不良影响。但是,如果间隙数值较大,会严重影响系统运行的稳定性,使得零件加工过程产生误差。因此,使用智能辅助工艺对丝杆反向间隙进行补偿尤为重要。

2.2.1 测量间隙数值

机械制造企业使用的多轴数控机床,大多通过连接伺服电机和丝杆螺母构成传动系统。受制造工艺复杂、运行环境多变等因素影响,丝杆和滚珠之间会产生一定间隙。在数控系统运行过程中,发出反向运动指令,刀架并不会及时移动,而是在频繁发出给进脉冲后再运动。如果此时没有及时补偿反向间隙,将会导致刀架位置出现变化。在测量反向间隙时,要从X轴中间位置开始,先移动X轴,使其位于左侧位置,然后向右移动,到零点位置后,反向间隙即可消除。在主轴上设置千分表,确保表头指向工作台,并在所指位置上进行标记,将其作为测量基准点[5]。在保证千分表状态不变的情况下,逐渐向上移动主轴,然后由智能化系统发出指令。X轴先移动-10 mm 脉冲量,移动完毕后再向左移动+10 mm 的脉冲量,最后下降主轴,记录表头所指位置,进而测量出反向间隙数值。

2.2.2 补偿反向间隙

在智能化系统发出反向运动指令前,先发出一定量的间隙补偿脉冲,主要目的是让工作台越过丝杆间隙,然后发出反向运动指令。这意味着在反向间隙补偿前,应先判定电机正反转情况,再发出补偿脉冲。具体来说,在了解电机运行状态的基础上确定给进方向,计算下条代码的插补量,根据是否超过0 确定下条代码的给进方向。如果此时电机处于正方向运转状态,那么下条代码给进方向则与电机运转方向相反;如果电机处于反方向运转状态,则下条代码给进方向为正方向。

在电机处于正向、下条代码为反向的情况下,丝杆运行距离S为

式中:Km为目标坐标;Kd为当前坐标;l为丝杆间隙。

在电机处于负向、下条代码为正向的情况下,丝杆运行距离S'为

以X轴为例,如果丝杆间隙为10 mm,丝杆滚珠直径为10 mm,智能化系统显示坐标为10 mm 处,指令要求X轴走到原点,此时电机处于正向运动状态,下条代码则反向运动。在电机处于反向运动状态后,滚珠会从20 mm 逐渐向10 mm 运动,此过程中工作台并没有发生变化。在滚珠继续运动到达原点时,工作台也会处于原点位置。按照式(1)进行计算,可得S为-20 mm,即丝杆实际运行距离为20 mm,X轴反向运动10 mm。

2.3 智能辅助工艺控制双转台五轴空间误差

双转台五轴机床没有旋转刀具中心(Rotation Tool Center Point,RTCP)功能,在零件加工过程中离不开计算机辅助制造(Computer Aided Manufacturing,CAM)软件的支持,由软件自动化生成数字计算机控制(Numerical Control,NC)刀路。NC 刀路按照代码加工零件过程中会受多种因素影响,出现刀具碰撞、切削精度不足等问题,因此会导致零件加工精度不足。而先装加工件,找坐标系原点,并在NC 编程过程中处理空间误差,则会消耗大量时间、精力,因此需要通过智能辅助工艺控制空间误差。

2.3.1 建立空间误差模型

在双转台五轴机床投入使用后,如果旋转中心和所加工零件的坐标系原点不重合,则会导致X轴、Y轴、Z轴出现偏差。例如,在C轴转盘中安装工件,将A轴和C轴交汇点设为L,如果L值产生空间误差,并采用后置处理方式对误差进行补偿,那么会导致NC代码缺乏通用性。一旦安装工件过程X轴或Y轴偏移,就需要重新编写NC 代码,处理空间误差。建立空间误差模型,要先找到坐标系原点。在机械结构状态稳定且不发生任何变化的情况下,只需找一次坐标系原点即可。在后续操作中,只需保证对刀找到坐标系原点,并将数值输入智能化系统,系统即可实现自动化控制功能,进而精准计算偏移量。

2.3.2 找到名义上的坐标系原点

在双转台五轴机床运行中,应先找到坐标系原点,然后找到名义上的坐标系原点。在此基础上安装圆棒,圆棒的高度和直径均为50 mm。将A轴的转台设置为0,并在主轴上安装千分表,保证表针处于C 转盘表面。沿着Y轴方向移动,移动过程按照从正到负的顺序进行,观察表盘数值变化情况。如果发现数据变大,则意味着Y轴的负方向较高,此时需要逆时针转动A转台;如果发现数据变小,则需要顺时针转动A 转台,确保误差水平在合理范围内。由于C轴本身能够实现360°旋转,任意角度都可以设置坐标零点。

2.3.3 空间误差补偿算法

由于双转台五轴机床在运行过程中会有两个旋转运动,如果X轴、Y轴或Z轴出现变异情况,则其他轴也会相应发生变化,因此需要准确计算不同轴的位置补偿量。通过高精度的传感器测量机床的几何误差、热误差等建立误差模型,并利用算法进行补偿。实验表明,空间误差补偿算法可以有效提高数控机床的加工精度,减少废品率。通过对机器人的关节角度进行精确测量和建模,可以精确控制焊接轨迹。另外,空间误差补偿算法可以加快焊接速度,提升焊缝质量,减少焊接缺陷。

2.4 优化切削参数

多轴数控机床车削参数的优化方法有很多,包括控制给进速度、优化刮削长度、改善磨削速度等。在零件加工中,参数的确定既关系到加工速度,也与投资成本密切相关。通常情况下,在选择处理参数过程中,由于选择空间较大,在一定程度上降低了连续优化水平,并且会对加工后的零件质量产生负面影响。为了尽可能降低技术参数误差,提高优化水平,可在实践中归纳切削参数,建立数据处理生产数据库。该数据库在一定范围内的相关规则可以保证表面粗糙度,并通过综合优化模型结构减少许多不必要的切削参数。

3 结语

多轴数控加工的智能辅助工艺规划是未来制造行业的重要发展方向。目前,该领域已经取得了一定的成果,但是仍然存在一些问题,需要进一步研究和探索。未来,随着技术的不断发展,相信多轴数控加工的智能辅助工艺将实现更加高效和智能化的生产,为制造业带来更广阔的发展前景。